一种LED衬底结构及其制备方法、微型LED封装结构与流程

一种led衬底结构及其制备方法、微型led封装结构

技术领域

1.本发明涉及集成电路技术领域,具体涉及一种led衬底结构及其制备方法,以及包含led衬底结构的微型led封装结构。

背景技术:

2.随着led(发光二极管)技术的越发成熟,应用于led技术的各种产品也应运而生。led显示屏是一种通过控制led矩阵的发光而进行信息显示的器件系统。

3.目前,常规的led产品的常规的做法是将led芯片贴装在pcb板上,并使led芯片与pcb板线路电性连接。采用该方法制得的led产品中led芯片的稳定性较差,导致产品良率低。

技术实现要素:

4.本发明的目的在于提供一种led衬底结构的其制备方法,其步骤简单,采用该方法制得的led衬底结构及微型led封装结构的生产效率及产品良率高,生产成本低。

5.为达此目的,本发明采用以下技术方案:

6.提供一种led衬底结构的制备方法,包括以下步骤:

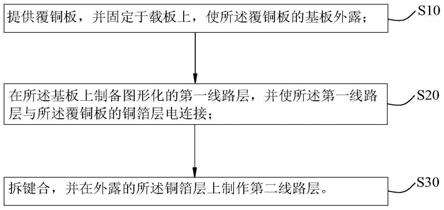

7.s10、提供覆铜板,并固定于载板上,使所述覆铜板的基板外露;

8.s20、在所述基板上制备图形化的第一线路层,并使所述第一线路层与所述覆铜板的铜箔层电连接;

9.s30、拆键合,并在外露的所述铜箔层上制作第二线路层。

10.本发明采用覆铜板来制作led衬底结构,覆铜板的铜箔层可以作为其中一层线路层的种子层,省去了额外制备种子层的步骤,提高了led衬底结构的生产效率及产品良率,降低了生产成本。

11.作为led衬底结构的制备方法的一种优选方案,步骤s10具体包括以下步骤:

12.s10a、提供覆铜板,所述覆铜板由基板和位于所述基板一侧的铜箔层组成;

13.s10b、本发明中的覆铜板为市购获得,通常铜箔层的厚度为12μm,因此需要对所述铜箔层进行减薄处理,使所述铜箔层的厚度为2~3μm;

14.s10c、然后将所述覆铜板的所述铜箔层通过临时键合胶贴于一载板上固定,使所述基板外露。

15.作为led衬底结构的制备方法的一种优选方案,步骤s20具体包括以下步骤:

16.s20a、通过镭射对所述基板进行开孔处理,形成使部分所述铜箔层外露的孔结构;

17.s20b、在所述孔结构处制作导电柱以及在所述基板表面制作与所述导电柱电连接的图形化的第一线路层;具体地,通过电镀的方法全铜填充于孔结构内形成导电柱以及在基板表面形成一铜层,在铜层上制作感光膜,对感光膜曝光显影处理,然后蚀刻掉外露于感光膜的铜层,去除残留的感光膜,即制得图形化的第一线路层;

18.s20c、在所述第一线路层上制作第一阻焊层,即在第一线路层上刷绿油(感光油

墨),固化后形成第一阻焊层;

19.s20d、对所述第一阻焊层进行开孔处理,即曝光显影,使所述第一线路层的焊盘区外露。

20.作为led衬底结构的制备方法的一种优选方案,步骤s30具体包括以下步骤:

21.s30a、拆键合,即使铜箔层与载板分离,使所述铜箔层远离所述基板的一侧外露;

22.s30b、在所述铜箔层远离所述导电柱的一侧制作图形化的第二线路层;具体地,通过电镀的方法在铜箔层表面形成另一铜层,在该铜层上制作感光膜,对感光膜曝光显影处理,然后蚀刻掉外露于感光膜的铜层,去除残留的感光膜,即制得图形化的第二线路层;

23.s30c、对外露于所述第二线路层的所述铜箔层进行闪蚀处理;

24.s30d、在所述第二线路层上制作第二阻焊层,即在第二线路层上刷绿油(感光油墨),固化后形成第二阻焊层;

25.s30e、对所述第二阻焊层进行开孔处理,即曝光显影,使所述第二线路层的焊盘区外露。

26.本发明还提供一种采用所述的制备方法制得的led衬底结构,包括:

27.基板和贯穿所述基板的导电柱,所述导电柱的两端分别与所述基板的两侧面平齐;

28.图形化的第一线路层,位于所述基板的一侧并与所述导电柱电连接;

29.图形化的铜箔层,位于所述基板的另一侧并与所述导电柱电连接;

30.图形化的第二线路层,位于所述铜箔层上。

31.作为led衬底结构的一种优选方案,还包括:

32.第一阻焊层,位于所述基板靠近所述第一线路层的一侧,所述第一阻焊层覆盖部分所述第一线路层并使所述第一线路层的焊盘区外露于所述第一阻焊层;

33.第二阻焊层,位于所述基板靠近所述第二线路层的一侧,所述第二阻焊层覆盖部分所述第二线路层并使所述第二线路层的焊盘区外露于所述第二阻焊层。

34.作为led衬底结构的一种优选方案,所述基板为fr-4板。

35.本发明还提供一种微型led封装结构,包括:

36.所述的led衬底结构;

37.led芯片,贴于所述第一线路层的焊盘区或者所述第二线路层的焊盘区;

38.透明塑封料,位于所述led衬底结构贴有所述led芯片的一侧,所述透明塑封料包覆所述led芯片。

39.本发明的有益效果:本发明采用覆铜板制作led衬底结构,可以直接在覆铜板上制作线路结构,不需要在线路结构下方额外制作种子层以提高线路结构的导电性,简化了步骤,提高了正产效率和产品良率,降低了生产成本。

附图说明

40.图1是本发明的led衬底结构的制备方法的具体流程示意图。

41.图2是本发明步骤s10的具体流程示意图。

42.图3是本发明步骤s20的具体流程示意图。

43.图4是本发明步骤s30的具体流程示意图。

44.图5是本发明的覆铜板的剖视示意图。

45.图6是本发明对覆铜板的铜箔层减薄处理后的剖视示意图。

46.图7是本发明将覆铜板通过临时键合胶固定于载板上的剖视示意图。

47.图8是本发明对覆铜板的基板开设孔结构后的剖视示意图。

48.图9是本发明在孔结构内制作导电柱以及在基板表面制作第一线路层后的剖视示意图。

49.图10是本发明在第一线路层上制作第一阻焊层后的剖视示意图。

50.图11是本发明在拆键合后的铜箔层表面制作第二线路层后的剖视示意图。

51.图12是本发明对外露于第二线路层的铜箔层进行闪蚀处理后的剖视示意图。

52.图13是本发明在第二线路层上制作第二阻焊层后的剖视示意图。

具体实施方式

53.下面通过具体实施方式来进一步说明本发明的技术方案。

54.如无具体说明,本发明的各种原料均可市售购得,或根据本技术领域的常规方法制备得到。

55.如图1-4所示,本实施例中的led衬底结构的制备方法如下:

56.(1)、具体地,提供如图5所示的提供覆铜板1,覆铜板1由基板11和位于基板11一侧的铜箔层12组成;

57.(2)、如图6所示,对铜箔层12进行减薄处理,使铜箔层12的厚度为2~3μm;

58.(3)、然后将覆铜板1的铜箔层12通过临时键合胶2贴于一载板3上固定,使基板11外露,参考图7;

59.(4)、通过镭射对基板11进行开孔处理,形成使部分铜箔层12外露的孔结构,参考图8;

60.(5)、通过电镀的方法全铜填充于孔结构内形成导电柱4以及在基板表面形成一铜层,在铜层上制作感光膜,对感光膜曝光显影处理,然后蚀刻掉外露于感光膜的铜层,去除残留的感光膜,即制得图形化的第一线路层5,参考图9;

61.(6)、在第一线路层5上刷绿油(感光油墨),固化后形成第一阻焊层6,参考图10;

62.(7)、对第一阻焊层6进行曝光显影,使第一线路层5的焊盘区外露;

63.(8)、拆键合,即使铜箔层12与载板3分离;

64.(9)、通过电镀的方法在铜箔层12表面形成另一铜层,在该铜层上制作感光膜,对感光膜曝光显影处理,然后蚀刻掉外露于感光膜的铜层,去除残留的感光膜,即制得图形化的第二线路层7,参考图11;

65.(10)、参考图12,对外露于第二线路层7的铜箔层12进行闪蚀处理;

66.(11)、参考图13,在第二线路层7上刷绿油(感光油墨),固化后形成第二阻焊层8;

67.(12)、对第二阻焊层8进行曝光显影,使第二线路层7的焊盘区外露,制得led衬底结构。

68.采用上述实施例制得的led衬底结构如图13所示,包括:

69.基板11和贯穿基板11的导电柱4,导电柱4的两端分别与基板11的两侧面平齐;

70.图形化的第一线路层5,位于基板11的一侧并与导电柱4电连接;

71.图形化的铜箔层12,位于基板11的另一侧并与导电柱4电连接;

72.图形化的第二线路层7,位于铜箔层12上;

73.第一阻焊层6,位于基板11靠近第一线路层5的一侧,第一阻焊层6覆盖部分第一线路层5并使第一线路层5的焊盘区外露于第一阻焊层6;

74.第二阻焊层8,位于基板11靠近第二线路层7的一侧,第二阻焊层8覆盖部分第二线路层7并使第二线路层的焊盘区外露于第二阻焊层8。

75.其中,基板11为fr-4板,便于通过镭射开孔处理。

76.本实施例还提供一种微型led封装结构(未在说明书附图中示出),包括上述实施例中的led衬底结构,还包括:

77.led芯片,贴于第一线路层的焊盘区或者第二线路层的焊盘区;

78.透明塑封料,位于led衬底结构贴有led芯片的一侧,透明塑封料包覆led芯片。

79.以上实施例仅用来说明本发明的详细方法,本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明白,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1