(1-0)-3、(2-0)-2压电复合材料及换能器的设计与制备方法

1.本发明涉及压电复合材料与器件,具体涉及声与超声换能器,以及提高声与超声换能器灵敏度、制备新型压电复合材料的方法与技术。

背景技术:

2.声与超声波换能器是现代工业、医学、国防领域的基础技术之一,在当今人类生产生活中也广为使用。压电声与超声换能器是一种利用压电效应,实现电声能相互转换的器件。它能够将电信号转化为声波信号在水下、人体或者空气等媒介中传播,也能够将媒介中的声波信号转换为电信号,从而实现媒介中目标识别和信息获取。而换能器的发射或者接收性能是限制媒介中声信息探测距离和目标识别准确程度的关键因素。增强声与超声换能器的发射和接收灵敏度,可更好拾取媒介中声信息,这在各类声与超声应用领域具有重要意义。在医疗健康领域,需要高分辨的实现人体组织器官的成像。还有众多领域,都离不开先进声与超声技术的应用。

3.传统上,高频超声换能器采用压电陶瓷(或单晶)棒、陶瓷(或单晶)片,与柔性聚合物如环氧树脂浇注构成1-3、2-2型压电复合材料,以获得高的压电敏感系数g。适当的柔性聚合物的加入,确实改善了超声换能器的声学接收灵敏度。但柔性聚合物对超声换能器的改进是有限的。柔性聚合物加入量过大,会使得压电复合材料的压电应变系数d显著减小,这又会导致复合材料的压电(力-电)电压系数g急剧减小。这是因为压电棒、压电片单元本身的柔顺、声阻抗并没有改变,仅仅期望通过增加柔性聚合物来进一步提高压电换能器的压电电压系数g值,已经面临一个瓶颈。如何突破这一瓶颈也是声与超声换能器领域里遇到的一个重大挑战。

技术实现要素:

4.为解决上述挑战,本发明拟提出通过改进压电棒、压电片单元本身的结构方法来增强压电复合材料与换能器的压电电压系数g值。本发明研究人员注意到,压电单晶、压电陶瓷材料属于高刚度、高重力密度的固体材料,同水、空气等媒介的声阻抗严重不匹配。传统的压电陶瓷、单晶材料同环氧树脂的1-3、2-2型复合,其实并没有改变压电陶瓷、单晶材料本身的高刚度、高重力密度的固有属性。因此,本发明首先通过在压电陶瓷、单晶材料内部构建微孔阵列、再填充环氧树脂等柔性聚合物,构成(1-0)型复合棒压电单元、(2-0)型复合板压电单元的方法,来降低压电陶瓷、单晶材料单元的表观刚度和重力密度;然后将多个复合棒单元、复合板单元按一定阵列排列和浇注环氧树脂等柔性聚合物,构成(1-0)-3型、(2-0)-2型压电复合材料;再通过切割、制备电极、再极化,制备出所需要的声换能器或超声换能器与阵列。

5.这种在压电单元内部设计微孔阵列并填充环氧树脂等柔性聚合物、再将压电单元按阵列排布和浇注环氧树脂等柔性聚合物制备压电复合材料的方法具有众多优势。在发射灵敏度上,由于压电复合棒单元、复合板单元表观刚度减小(更柔顺)、质量变轻,在同等电

压激励下,这种新型的(1-0)-3型、(2-0)-2型压电复合材料的振动幅度变大,进而可提高换能器的声发射性能。另外,压电单元内部的微孔结构填充了环氧树脂等柔性聚合物,由于环氧树脂等柔性聚合物密度相对压电材料小很多,使得这种新型(1-0)-3型、(2-0)-2型压电复合材料的声阻抗变小,从而与水的声阻抗更加匹配,也有利于声波信号的接收。在接收灵敏度上,微孔结构内填充环氧树脂等柔性聚合物,使得压电单元本身的等效介电常数降低,也减小了(1-0)-3型、(2-0)-2型压电复合材料的介电常数;而它们的压电应变系数d值基本不变,也可显著改善压电复合材料的压电电压系数g值。因此,本发明的新型压电复合材料具有高的压电电压系数g值、更加匹配的声阻抗,无疑会强化压电复合材料声换能器的声波接收灵敏度。

6.传统1-3压电复合材料制备的声换能器和超声换能器,其接收灵敏度与压电复合材料整体的压电电压系数g紧密相关。通常,改善1-3压电复合材料整体压电电压系数的方法有两种:一是选用压电电压系数相对高的压电材料,二是优化1-3压电复合材料的柔性聚合物(如环氧树脂)的百分比以提高压电复合材料整体的压电电压系数,但面临着一个瓶颈。本发明通过在压电材料内部根据敏感部位程度要求,设计均匀分布或者非均匀分布的微孔阵列,构造(1-0)型复合棒压电单元或者(2-0)型复合板压电单元,再构造(1-0)-3型或(2-0)-2型阵列结构的压电复合材料的方法,进一步提高压电复合材料的压电电压系数g。

7.所述(1-0)型复合棒压电单元和(2-0)型复合板压电单元具有一个或多个填充了柔性聚合物的微孔,所述微孔的直径优选为0.05~1.0mm。

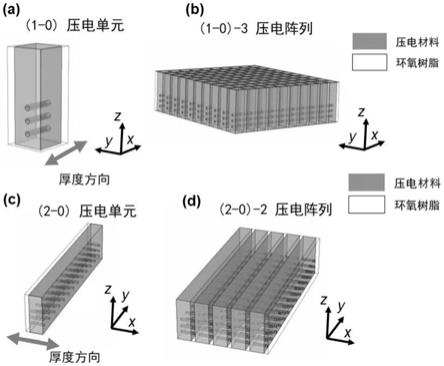

8.图1展示了本发明提出的设计思想。图1中(a)显示了一个(1-0)型压电单元,(b)显示了(1-0)-3型阵列式压电复合材料,(c)显示了一个(2-0)型压电单元,(d)显示了(2-0)-2型阵列式压电复合材料。

9.本发明中,在(1-0)型压电单元、(2-0)型压电单元沿其极化方向的两个相对表面上镀电极。例如图2所示的(1-0)-3型和(2-0)-2型压电复合材料单元电极设计,其中:(a)为含微孔的(1-0)型压电单元的电极设计,(b)为(1-0)-3型压电复合材料阵列电极设计,(c)为含微孔的(2-0)型压电单元的电极设计,(d)为(2-0)-2型压电复合材料阵列电极设计。图2中,(1-0)型压电单元、(2-0)型压电单元的两个相对侧面(即沿x-轴厚度方向的两个相对表面)上,镀有一对上下或者前后错位的电极,且压电单元沿厚度(x-轴)方向极化。两个侧面电极错位设计,为后续的压电单元阵列组装后侧面电极的引出提供便利。测试显示,压电单元工作在d

32

(或d

31

)模态(横振动模态)表现出较强的机电耦合。相比d

33

工作模态(纵振动模态),基于d

32

(或d

31

)模态的压电单元在同等电压激励下,其端部位移更大,见图3。因此,利用d

32

(或d

31

)模态压电单元构造的(1-0)-3、(2-0)-2型压电复合材料换能器,有望拥有更高的声发射能力。

10.本发明中,(1-0)型压电单元、(2-0)型压电单元也可以工作在d

33

工作模态,有利于获得较高的声波接受灵敏度。在这种情况下,一对电极镀在压电单元的上下两个相对表面(而非侧面),且压电单元沿z-轴方向极化。这种设计可以沿用传统的1-3、2-2复合材料的制备工艺与方法。

11.本发明还提供d

32

(或d

31

)模态(1-0)-3型和(2-0)-2型压电复合材料与换能器的制备方法如下:

12.1)选择具有高压电性能、机电耦合的压电陶瓷、单晶材料,通过高精密划片机,制

备成均一的片状结构;

13.2)在片状压电材料的上下表面错位制备ag电极,或者au等其它良导电金属电极;

14.3)对制备的压电片沿厚度方向进行高压极化:对于压电陶瓷片,样品应置于硅油中(温度设置为120℃)进行极化,其极化电场强度设置为:2.0-3.5kv/cm范围;对于压电单晶片,其极化电场强度设置为:0.30-1.0kv/cm范围;

15.4)极化后的压电片,根据敏感部位程度要求,设计均匀分布、或者非均匀分布微孔阵列,并通过超声波打孔机、或者刻蚀等方法制备微孔,优选制备直径为0.05-1.0mm的微孔,并注入柔性聚合物(如环氧树脂);再切割成需要的统一尺寸,获得细棒状(1-0)型、或者片状(2-0)型压电陶瓷单元或压电单晶单元;

16.5)根据压电复合材料需要的压电单元阵列,利用机加工、注模或者3d打印方法制备柔性聚合物(如环氧树脂)模具构架,用于压电单元的组装。如图4所示。

17.6)将(1-0)型或(2-0)型压电陶瓷或压电单晶单元插入柔性聚合物构架中;组装过程中,可以通过超声波搅拌的方式,混匀柔性聚合物和固化剂,并去除气泡;然后将混匀的柔性聚合物浇灌在插有压电单元阵列的构架中;

18.7)将步骤6)获得的样品放入真空抽气泵中再次除泡;室温下静置固化(通常为24小时)后取出样品,对获得的样品上下表面或两个侧面抛光,例如:先使用600目砂纸粗抛光,再用1200目砂纸精抛光;

19.8)将抛光的上下表面或两个侧面在酒精清洗后蒸镀金或其它电极,分别将步骤2)错位制备的电极引出,构成(1-0)-3型或(2-0)-2型压电复合材料;然后进行相关的电学测试表征。

20.9)在步骤8)获得的样品完成相关测试以后,可以在(1-0)-3型或(2-0)-2型压电复合材料上下表面粘上金属铜块,进行后续的声换能器或超声换能器性能测试。

21.本发明提供的换能器中的(1-0)型复合棒压电单元、(2-0)型复合板压电单元除了可以工作在d

31

或d

32

横振动模态,还可以工作在d

33

纵振动模态,其压电复合材料与换能器的制备方法与传统方法相同,这里不再赘述。进一步,本发明的(1-0)-3型或(2-0)-2型压电复合材料与换能器,还可以扩展到d

15

剪切振动模态、以及其它人工设计的模态,如弯模态、扭模态等。工作在这些压电振动模态的含微孔结构的(1-0)-3型、(2-0)-2型压电复合材料适用于水声换能器、超声与医用超声换能器,以及空气换能器等应用。

22.与现有技术相比,本发明的有益效果是:

23.(1)由于(1-0)-3型、(2-0)-2型压电复合材料中的各压电单元质量变轻,在同等电压激励下,压电材料的振动幅度要变大,进而提高其声换能器的声发射性能;

24.(2)另外,本发明中的压电单元因其微孔结构填充了柔性聚合物(如环氧树脂),而柔性聚合物密度很小,因此各压电单元的声阻抗将会减小,这会使得(1-0)-3型、(2-0)-2型复合压电材料制作的换能器,其辐射端与水的声阻抗更加匹配,有利于接收声波信号,提高接收灵敏度;

25.(3)压电单元的微孔结构内填充了柔性聚合物(如环氧树脂),使得压电单元的有效介电常数也会减小,进而减小了(1-0)型、(2-0)型压电单元的介电常数ε;而压电单元的应变系数d值基本不变,从而提高了与压电单元接收灵敏度有关的压电电压常数g(=d/ε)值;

26.(4)具有微孔结构的压电单元在接收声波辐射时,从力学上来看,压电材料含孔部分会产生局部微应力集中效应,因而产生更大的压电响应,因此有助于提高压电单元对声波、超声波的接受灵敏度;

27.(5)在压电材料给定的情况下,传统方法依靠优化环氧树脂或其它有机聚合物,以及优化环氧树脂同压电单元的比例等方式来提高压电电压系数。同样在压电材料给定的情况下,本发明提出的压电单元微孔、浇注环氧树脂等柔性聚合物构造(1-0)型、(2-0)型结构压电单元,使得压电单元本身变得更加柔顺;进一步通过(1-0)型、(2-0)型压电单元阵列再浇注环氧树脂等柔性聚合物构造(1-0)-3型、(2-0)-2型压电复合材料,从而使本发明的压电复合材料拥有更高的压电电压系数g。

附图说明

28.图1为本发明设计的(1-0)-3型和(2-0)-2型压电单元及其构造的压电复合材料,其中:(a)为含微孔的(1-0)型压电单元的结构,(b)为(1-0)型压电单元阵列构造的(1-0)-3型压电复合材料结构示意图,(c)为含微孔的(2-0)型压电单元的结构,(d)为(2-0)型压电单元阵列构造的(2-0)-2型压电复合材料结构示意图。

29.图2为本发明设计的(1-0)-3型和(2-0)-2型压电复合材料单元电极设计,其中:(a)为含微孔的(1-0)型压电单元电极设计,(b)为(1-0)-3型压电复合材料阵列电极设计,(c)为含微孔的(2-0)型压电单元电极设计,(d)为(2-0)-2型压电复合材料阵列电极设计。

30.图3为相同材料、相同尺寸的压电单元,在相同电压激励下,d

32

(或d

31

)模态振动位移图,以及d

33

模态的振动位移图。

31.图4为用于制备(1-0)-3型压电复合材料的环氧树脂模具构架。

32.图5在10v电压下有限元仿真400khz-700khz的含三孔和无孔的(1-0)型压电单元样品的发射电压响应(tvr)和总辐射功率,其中,孔直径为0.1mm。

33.图6为1khz的峰峰值为100v的交流电激励下,含不同孔数(1-0)型压电单元的位移响应,其中:(a)为无孔样品位移响应,(b)为2个孔样品位移响应,(c)为3个孔样品位移响应,(d)为5个孔样品位移响应,(e)为不同孔数目的样品位移响应峰峰值;孔直径全部设置为0.6mm。

34.图7验证(1-0)-3型压电复合材料用作超声换能器的接收效果,将不同样品放置在装满水的超声清洗机(频率是28khz)中心位置测试超声波电压响应,其中:(a)为无孔样品输出电压波形图,(b)为2个孔样品输出电压波形图,(c)为3个孔样品输出电压波形图,(d)为5个孔样品输出电压波形图,(e)为不同孔数目的样品输出电压峰峰值。

具体实施方式

35.下面结合附图,通过实施例进一步描述本发明,但不以任何方式限制本发明的范围。

36.如图1所示,(a)给出了含微孔结构的(1-0)型压电单元结构,(b)给出了基于(1-0)型压电单元阵列构建的(1-0)-3型压电复合材料与超声换能器,并作为本发明的应用例之一来验证本发明提出的设计思想。本发明中,压电单元在两个侧边(即厚度方向的两个相对表面)而不是上下端表面镀有电极,而压电单元的极化方向也在厚度方向。这是为后续的压

电单元复合换能器制备做准备,因为压电单元工作在d

32

模态表现出很强的机电耦合系数。

37.图3给出了有限元仿真。有限元模拟计算表明,在同等电压激励下,相比d

33

工作模态,含微孔结构(1-0)型压电单元基于d

32

模态其端部位移更大。因此,利用d

32

模态压电单元构造的(1-0)-3型复合材料换能器,其发射性能会更好。

38.根据下述方法制备d

32

模态(1-0)-3型压电复合材料与换能器:

39.1)选择具有高压电性能、机电耦合的压电陶瓷,通过高精密划片机,制备成均一的片状结构;

40.2)在片状压电材料的上下表面制备ag电极;

41.3)对步骤2)制备的压电片沿厚度方向进行高压极化:对于压电陶瓷片,样品应置于硅油中(温度设置为120℃)进行极化,其极化电场强度设置为:2.0-3.5kv/cm范围;对于压电单晶片,其极化电场强度设置为:0.30-1.0kv/cm范围;

42.4)极化后的压电片,根据敏感部位程度要求,设计均匀分布或者非均匀分布的微孔阵列,并通过超声波打孔机或者刻蚀等方法,制备直径为0.06mm的微孔,并注入环氧树脂;再切割成需要的统一尺寸,获得(1-0)型压电陶瓷或压电单晶单元,如图1中(a)所示;

43.5)根据压电复合材料需要的压电单元阵列,利用机加工、注模或者3d打印方法制备如图4所示的环氧树脂模具构架,用于压电单元的组装;

44.6)将(1-0)型压电陶瓷单元插入环氧树脂构架中;组装过程中,通过超声波搅拌的方式,混匀环氧树脂和固化剂,并去除气泡,然后将混匀的环氧树脂浇灌在插有压电单元阵列的构架中;

45.7)将步骤6)获得的样品放入真空抽气泵中再次除泡;室温下放置24小时后取出样品,对获得的样品上下表面抛光:先使用600目砂纸粗抛光,再用1200目砂纸精抛光;

46.8)将抛光的上下表面用酒精清洗后蒸镀金电极,构成(1-0)-3型压电复合材料;然后进行相关的电学测试表征。

47.9)在步骤8)获得的样品完成相关测试以后,在(1-0)-3型压电复合材料上下表面粘上金属铜块,进行后续的超声换能器性能测试。

48.图4给出了环氧树脂模构架。根据压电复合材料需要的(1-0)型压电单元阵列,利用机加工、注模或者3d打印方法制备环氧树脂模具构架,用于压电单元直接插入,再通过浇注环氧树脂方法构造(1-0)-3型压电复合材料与换能器。精密的插孔有利于压电单元的平行置放,从而有利于压电复合材料各单元产生平行纵向振动和平行纵波发射。

49.通过标准的压电d

33

测试仪,可以直接测试含不同数目微孔的(1-0)型压电单元的表观压电系数d

eff

、阻抗分析仪测试电容cp与介电常数ε、排水法测试密度,其测试结果见下表:

50.孔数目0235d

eff

2980291028532848c

p

(nf)18.5317.5917.116.5ε

r,eff

189179.4174.42168.3g

eff

178.1183185191质量g5.595.5745.415.426密度(g/cm3)3.1693.1353.0673.028

51.(1-0)型压电单元的电容值随着打孔数目的增加而下降。可以验证,构造的(1-0)-3型压电复合材料整体的介电常数也会随着微孔数目增加而降低,但压电系数d几乎不变,从而使整体的有效压电电压系数g得到提高。

52.图5显示了(1-0)型压电单元的有限元仿真结果:在10v电压激励下、在400-700khz频率范围,含三孔的(1-0)型压电单元和无孔压电单元的发射电压响应tvr(距离换能器1m处,声压与施加电压的比值)、总辐射功率与频率的函数关系。仿真结果表明,含微孔结构的(1-0)-3型压电复合材料,对超声换能器的发射和接收性能均有改善,验证了本发明提出的思想。

53.图6为1khz、峰峰值100v的交流电激励下,不同孔数目的(1-0)-3型压电复合材料用作声换能器的位移响应,可以看出,相同电压下,(1-0)-3型压电复合材料的换能器的发射性能随着打孔数目的提高,其发射特性先提高,再下降。可以验证,含微孔结构的(1-0)-3型压电复合材料用于超声换能器中有助于发射性能的改善,而孔的数目过大又会使其性能衰减。打孔数目过多,可能使材料内部造成受损而影响了发射性能。

54.图7验证不同孔数目的(1-0)-3型压电复合材料用作超声换能器的超声波接收效果。将不同样品放置在装满水的超声波清洗机中心位置,并测试输出电压。在相同功率的超声波辐射下,(1-0)-3型压电复合材料的输出电压可以衡量其用作超声换能器的接收灵敏度性能,3个孔数的复合材料输出电压峰峰值最高。同样可以验证,微孔结构的(1-0)-3型压电复合材料用于超声换能器中亦有助于接收性能的改善。

55.以上例子是以(1-0)型压电单元、(1-0)-3型压电复合材料为实施例介绍本发明思想。同样的发明思想可以用于(2-0)型压电单元、(2-0)-2型压电复合材料实施例。

56.最后需要注意的是,公布实施例的目的在于帮助进一步理解本发明,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换和修改都是可能的。因此,本发明不应局限于实施例所公开的内容,本发明要求保护的范围以权利要求书界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1