腔体以及半导体设备的制作方法

本发明涉及半导体设备,尤其涉及一种腔体以及半导体设备。

背景技术:

1、随着半导体工艺技术的快速发展,集成电路制造过程中基本的电路元器件尺寸正不断降低。对于高集成精度、小尺寸的器件,晶圆在制造过程中的表面平整度是影响聚焦水平和产品性能的关键因素。化学机械研磨(cmp)作为一种全局平坦化技术,将化学作用与机械摩擦相结合,达到去除晶圆表面多余介电层和金属层的目的,使晶圆表面足够平坦,从而降低表面缺陷、实现三维布线。在半导体制造中,晶圆的化学机械研磨主要包括研磨、清洗及干燥过程。

2、晶圆经过研磨和清洗过程后,其表面会残留大量的液滴,需要采用合适的技术手段实现晶圆表面干燥处理,以避免不必要的氧化、腐蚀以及污染源导致的器件失效。现有技术,晶圆的干燥方式主要为旋转甩干、异丙醇干燥以及马兰戈尼干燥。通过旋转晶圆,利用离心力可以使晶圆表面残余液滴的脱附,实现晶圆干燥。但是,旋转晶圆过程中甩出的液体易造成飞溅,飞溅并凝结在干燥装置顶部的液滴会在晶圆干燥后的抽取过程中滴回到晶圆表面并造成缺陷。而采用异丙醇干燥以及马兰戈尼干燥不存在液滴回滴晶圆的风险,但是晶圆表面易于出现水痕缺陷,并且此方法对于提拉速度、ipa/n2流量和排放等工艺控制要求高。此外,由于ipa可溶于水,在每片晶圆干燥后均需更换干燥槽中的去离子水,从而造成水资源的极大浪费。

技术实现思路

1、本发明的目的在于提供一种腔体以及半导体设备,用于避免吸附于腔体顶部的液体滴落,进而避免硅片表面氧化、残留污染物汇聚,提升产品良率。

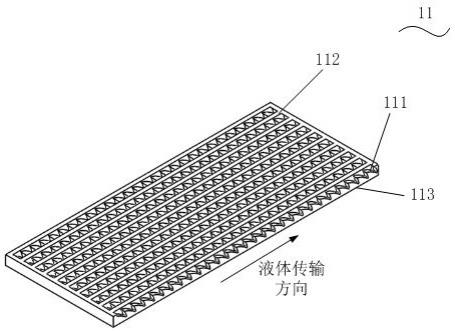

2、基于以上考虑,本发明提供一种腔体,所述腔体的顶部内壁设置有定向传液层,所述定向传液层具有沿液体传输方向定向排布的表面微结构,所述表面微结构为微凹槽阵列或微凸起阵列中的至少一种。

3、可选地,所述腔体顶部内壁设置有至少两个具有不同液体传输方向的定向传液层。

4、可选地,所述腔体顶部内壁中心高,边缘区域低,便于液滴由中心向边缘定向传输。

5、可选地,微凹槽的凹槽深度沿液体传输方向逐渐增加;或,微凸起的凸起高度沿液体传输方向逐渐降低。

6、可选地,微凹槽的凹槽深度一致或微凸起的凸起高度一致。

7、可选地,微凹槽的表面为非均匀润湿表面

8、可选地,微凹槽的凹槽表面为亲水表面或疏水表面中的一种,微凹槽之间的间隙表面为亲水表面。

9、可选地,微凸起的表面为非均匀润湿表面。

10、可选地,微凸起的凸起表面为疏水表面,微凸起之间的间隙表面为亲水表面;或,微凸起的凸起表面为亲水表面,微凸起之间的间隙表面为疏水表面。

11、可选地,所述微凹槽阵列为沿液体传输方向周期性排列的平行楔形凹槽、锥形凹槽、二阶分层微凹槽中的一种。

12、可选地,所述微凸起阵列为沿液体传输方向周期性排列的楔形凸起、锥形凸起、柱状凸起及半球状凸起中的一种。

13、可选地,所述腔体的四周侧壁设有定向传液层。

14、可选地,所述腔体的四周侧壁设有亲水表面或非均匀润湿表面中的一种。

15、可选地,所述腔体的四周侧壁的非均匀润湿表面为具有表面微结构的不锈钢、亲水聚合物、疏水聚合物、纳米颗粒复合亲水涂层及纳米颗粒复合疏水涂层中的至少两种。

16、可选地,所述定向传液层可拆卸地安装于所述腔体的顶部内壁。

17、本发明还提供一种半导体设备,具有如上任一项所述的腔体。

18、本发明提供的腔体以及半导体设备,具有以下有益效果:

19、腔体顶部内壁设置有定向传液层,使附着在顶部内壁表面的液滴在毛细管力、拉普拉斯压力或重力的多重作用下,发生从中心向外侧边缘的定向运输,从而避免液滴在晶圆顶部腔体内壁的积聚,降低滴液的风险;

20、微凹槽或微凸起的表面为亲水表面或疏水表面中的一种,微凹槽或微凸起之间的间隙表面为亲水表面,能够使晶圆表面甩出的液滴吸附在定向传液层表面,从而有效地减少飞溅液滴的反弹和二次飞溅;

21、腔体四周侧壁为亲水表面、非均匀润湿表面或定向传液表面中的一种,当从晶圆表面甩出的液滴飞溅到腔体四周侧壁时,液滴会黏附在侧壁表面,降低了液滴的反弹和二次飞溅;同时,由于毛细管力、拉普拉斯压力或重力的多重作用,有利于吸附在侧壁表面的液滴实现快速迁移和脱附。

技术特征:

1.一种腔体,其特征在于,所述腔体的顶部内壁设置有定向传液层,所述定向传液层具有沿液体传输方向定向排布的表面微结构,所述表面微结构为微凹槽阵列或微凸起阵列中的至少一种。

2.根据权利要求1所述的腔体,其特征在于,所述腔体的顶部内壁设置有至少两个具有不同液体传输方向的定向传液层。

3.根据权利要1所述的腔体,其特征在于,所述腔体的顶部内壁中心高,边缘区域低,便于液滴由中心向边缘定向传输。

4.根据权利要求1所述的腔体,其特征在于,微凹槽的凹槽深度沿液体传输方向逐渐增加;或,微凸起的凸起高度沿液体传输方向逐渐降低。

5.根据权利要求3所述的腔体,其特征在于,微凹槽的凹槽深度一致或微凸起的凸起高度一致。

6.根据权利要求1所述的腔体,其特征在于,微凹槽的表面为非均匀润湿表面。

7.根据权利要求6所述的腔体,其特征在于,微凹槽的凹槽表面为亲水表面或疏水表面中的一种,微凹槽之间的间隙表面为亲水表面。

8.根据权利要求1所述的腔体,其特征在于,微凸起的表面为非均匀润湿表面。

9.根据权利要求1所述的腔体,其特征在于,所述微凸起的凸起表面为疏水表面,所述微凸起之间的间隙表面为亲水表面;或所述微凸起的凸起表面为亲水表面,所述微凸起之间的间隙表面为疏水表面。

10.根据权利要求1所述的腔体,其特征在于,所述微凹槽阵列为沿液体传输方向周期性排列的平行楔形凹槽、锥形凹槽、二阶分层微凹槽中的一种。

11.根据权利要求1所述的腔体,其特征在于,所述微凸起阵列为沿液体传输方向周期性排列的楔形凸起、锥形凸起、柱状凸起及半球状凸起中的一种。

12.根据权利要求1所述的腔体,其特征在于,所述腔体的四周侧壁设有定向传液层。

13.根据权利要求1所述的腔体,其特征在于,所述腔体的四周侧壁设有亲水表面或非均匀润湿表面中的一种。

14.根据权利要求13所述的腔体,其特征在于,所述腔体的四周侧壁的非均匀润湿表面为具有表面微结构的不锈钢、亲水聚合物、疏水聚合物、纳米颗粒复合亲水涂层及纳米颗粒复合疏水涂层中的至少两种。

15.根据权利要求1所述的腔体,其特征在于,所述定向传液层可拆卸地安装于所述腔体的顶部内壁。

16.一种半导体设备,其特征在于,具有如权利要求1~15任一项所述的腔体。

技术总结

本发明提供一种腔体,所述腔体的顶部内壁设置有定向传液层,所述定向传液层具有沿液体传输方向定向排布的表面微结构,所述表面微结构为微凹槽阵列或微凸起阵列中的至少一种。本发明通过于腔体顶部内壁设置定向传液层,使顶部液滴定向传输至边缘区域,避免吸附于腔体顶部的液体滴落至硅片,进而避免硅片表面氧化、残留污染物汇聚,提升产品良率。

技术研发人员:宋锴星,黄耀东,陈锟,齐宝玉,张巍,乐宇翔,赵雪,李朝勇

受保护的技术使用者:格科半导体(上海)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!