一种真空有载分接开关合分闸装置的制作方法

1.本技术涉及分接开关的技术领域,尤其是涉及一种真空有载分接开关合分闸装置。

背景技术:

2.目前国内外都十分重视对有载自动调压变压器的理论研究和产品开发,美国日本等发达国家在二十世纪初就开始研究,我国上世纪五十年代由上海电机厂研制出了第一台有载调压变压器,使我国无载调压开始过渡到有载调压。近二十多年来,有载调压变压器有了显著的发展,先后推出了机械式的有载调压变压器,采用过渡电阻来限制电流。但机械式有载分接开关运行中油的碳化是不可避免的,随着操作次数的增加,油中碳化物增多,严重影响绝缘强度。

3.并且,目前传统的分接开关采用杠杆结构控制真空管的分闸或分闸。由于受到空间结构尺寸限制,杠杆的长度不能太大,杠杆传动的末端是圆弧运动,结构复杂,导致真空管动触头运动轨迹为非直线;加速了真空管机械寿命的损耗。

技术实现要素:

4.本技术的目的是提供一种真空有载分接开关合分闸装置,以提高真空管的机械寿命。采用如下的技术方案:

5.一种真空有载分接开关合分闸装置,包括主轴、第一支撑盘以及第二支撑盘;

6.所述第一支撑盘与第二支撑盘均与主轴同轴设置,且第一支撑盘与第二支撑盘均与主轴转动连接;第一支撑盘与第二支撑盘之间设置有三组真空管,对应于三相电路;每组包括一个n极真空管与一个n+1极真空管,两者结构相同;

7.所述第一支撑盘上对应于三相电路设置有三组导电触点,每组导电触点包括沿周向依次排列的第一n极隔离触点、第一n+1极隔离触点、第二n极隔离触点、第二n+1极隔离触点;所述第一n极隔离触点与第二n极隔离触点之间连接有铜排,形成n极;所述第一n+1极隔离触点与第二n+1极隔离触点之间连接有铜排,形成n+1极;n极或n+1极侧串联有电阻;

8.所述n极真空管靠近第一支撑盘的一端与n极连接,另一端通过导电线与对应的电路连接;所述n+1极真空管的一端与n+1极连接,另一端通过导电线与对应的电路连接;

9.所述主轴靠近第一支撑盘的一端同轴固定设置有开关刀盘,所述开关刀盘沿周向对应于三组导电触点设置有三个刀闸,所述刀闸用于连接导电触点;

10.所述主轴上设置有驱动n极真空管与n+1极真空管合闸或分闸的驱动盘;所述驱动盘同轴固定于主轴上,且位于第二支撑盘远离第一支撑盘的一侧;所述驱动盘沿周向间隔设置有弧形条结构的凸块,所述凸块的一端设置有上坡面,另一端设置有下坡面;所述驱动盘与开关刀盘均随着主轴同步转动;

11.所述n极真空管的一端穿过第二支撑盘,且该端设置有滚轮;当驱动盘转动时,凸块随之转动,滚轮在凸块的作用下沿竖直方向运动;所述滚轮位于弧形凸块靠近第二支撑

盘的侧壁上时,真空管处于合闸状态;所述滚轮位于相邻两弧形凸块之间的空缺处时,真空管处于分闸状态。

12.可选的,当n极侧串联电阻,n极真空管、n+1极真空管均合闸,刀闸连接n极与n+1极;此时电流从n+1极通过;

13.当n+1极侧串联电阻,n极真空管、n+1极真空管均合闸,刀闸连接n极与n+1极;此时电流从n极通过。

14.可选的,分接开关具有第一状态、第二状态、第三状态、第四状态以及第五状态,随着驱动盘的转动,五种状态依次循环切换。

15.可选的,所述第一状态为:当n极真空管、n+1极真空管的滚轮均位于凸块靠近第二支撑盘的侧壁上,即n极真空管与n+1极真空管均合闸,且刀闸连接于第一n极隔离触点与第一n+1极隔离触点时;电流从没有串联电阻的一极通过。

16.可选的,所述第二状态为:当n极真空管的滚轮位于空缺处、n+1极真空管的滚轮位于凸块靠近第二支撑盘的侧壁上,即n极真空管分闸,n+1极真空管合闸,且刀闸连接于第一n极隔离触点与第一n+1极隔离触点时;分接开关处于第二状态,电流从n+1极通过。

17.可选的,所述第三状态为:当n极真空管、n+1极真空管的滚轮均位于凸块靠近第二支撑盘的侧壁上,即n极真空管与n+1极真空管均合闸,且刀闸连接于第一n+1极隔离触点与第二n极隔离触点时;电流从没有串联电阻的一极通过。

18.可选的,所述第四状态为:当n极真空管的滚轮位于凸块靠近第二支撑盘的侧壁上、n+1极真空管的滚轮位于空缺处,即n极真空管合闸,n+1极真空管分闸,且刀闸连接于第一n+1极隔离触点与第二n极隔离触点时;分接开关处于第四状态,电流从n极通过。

19.可选的,所述第五状态为:当n极真空管、n+1极真空管的滚轮均位于凸块靠近第二支撑盘的侧壁上,即n极真空管与n+1极真空管均合闸,且刀闸连接于第二n极隔离触点与第二n+1极隔离触点时;分接开关处于第五状态,电流从没有串联电阻的一极通过。

20.可选的,所述n极真空管包括真空管、设置于真空管内的第一导电杆与第二导电杆,所述第一导电杆的一端固定于第一支撑盘上且与n极导通,另一端固定安装于真空管内;所述第二导电杆的一端位于真空管内,另一端朝向第二支撑盘延伸出真空管外,并通过导电件与电路导通;

21.所述第二导电杆与真空管之间活动连接,第二导电杆位于真空管外部且靠近真空管的一端套设有分闸弹簧件,分闸弹簧件的一端与真空管连接,另一端与第二导电杆连接;

22.第二导电杆远离第一导电杆的一端套设有合闸弹簧件;且该端滑动连接有导向套,合闸弹簧件的一端与第二导电杆连接,另一端与导向套连接,所述导向套沿主轴轴向滑动于第二支撑盘上,导向套远离第二导电杆的一端与滚轮转动连接;

23.当滚轮位于凸块靠近第一支撑盘的侧壁上时,合闸弹簧件的弹力大于分闸弹簧件,以驱使第二导电杆与第一导电杆抵接;当滚轮位于空缺处时,合闸弹簧件舒展,分闸弹簧件驱使第二导电杆与第一导电杆分离。

24.可选的,所述刀闸沿周向的两端设置有倒角。

25.综上所述,本技术包括以下有益效果:

26.1.采用真空管,在真空管内灭弧,不会油产生污染,延长油的使用寿命,降低寿命周期内维护成本;在分接开关有限的空间内合理分布设置真空管与驱动盘,通过驱动盘沿

周向的转动动作,转换成真空管的轴向运动,操作过程稳定、可靠性高,机械结构简化;实现了真空管的合闸分闸动作,能够提高真空管的使用寿命,达到80万次的技术指标;

27.2.刀闸两端设置倒角,使得刀闸在转动过程中能够顺利与导电触点接触;在倒角处焊接铜钨合金,提高刀闸的使用寿命,保持良好的导电性。

附图说明

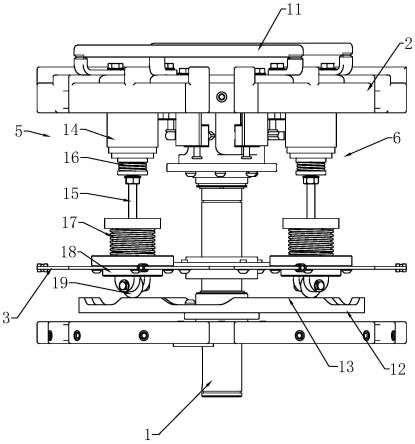

28.图1是本实施例第一状态时的正视图;

29.图2是本实施例第一状态时的俯视图;

30.图3是本实施例第二状态时的正视图;

31.图4是本实施例第二状态时的俯视图;

32.图5是本实施例第三状态时的正视图;

33.图6是本实施例第三状态时的俯视图;

34.图7是本实施例第四状态时的正视图;

35.图8是本实施例第四状态时的俯视图;

36.图9是本实施例第五状态时的正视图;

37.图10是本实施例第五状态时的俯视图;。

38.附图标记说明:1、主轴;2、第一支撑盘;3、第二支撑盘;4、刀闸;5、n极真空管;6、n+1极真空管;7、第一n极隔离触点;8、第一n+1极隔离触点;9、第二n极隔离触点;10、第二n+1极隔离触点;11、铜排;12、驱动盘;13、凸块;14、真空管;15、第二导电杆;16、分闸弹簧件;17、合闸弹簧件;18、导向套;19、滚轮。

具体实施方式

39.以下结合附图1-10对本技术作进一步详细说明。

40.本技术实施例公开一种真空有载分接开关合分闸装置,包括主轴1、第一支撑盘2以及第二支撑盘3。第一支撑盘2与第二支撑盘3均与主轴1同轴设置,且第一支撑盘2与第二支撑盘3均与主轴1转动连接。第一支撑盘2与第二支撑盘3在工作过程中可通过连接件与外部固定连接。主轴1的一端可通过电机驱动其转动,另一端同轴安装有开关刀盘。

41.第一支撑盘2与第二支撑盘3之间设置有三组真空管14,三组真空管14周向间隔设置对应于三相电路。每组包括一个n极真空管5与一个n+1极真空管6,两者结构相同;需要说明的是,为了便于展示,本实施例附图中仅展示一组真空管14。第一支撑盘2位于主轴1上靠近开关刀盘的一侧。第一支撑盘2上对应于三相电路安装有三组导电触点。每组导电触点包括沿周向依次排列的第一n极隔离触点7、第一n+1隔离触点8、第二n极隔离触点9、第二n+1隔离触点10。第一n极隔离触点7与第二n极隔离触点9之间连接有铜排11,形成n极;第一n+1隔离触点8与第二n+1隔离触点10之间同样连接有铜排11,形成n+1极。

42.n极或n+1极串联有电阻。当n极侧串联电阻,n极真空管5、n+1极真空管6均合闸,开关刀盘连接n极与n+1极;此时电流从n+1极通过;

43.当n+1极侧串联电阻,n极真空管5、n+1极真空管6均合闸,开关刀盘连接n极与n+1极;此时电流从n极通过。

44.在本实施例中,n+1极侧串联有电阻,以使得当n极与n+1极都导通时,n+1极侧电阻

被短路,电流从n极流过。

45.n极真空管5靠近第一支撑盘2的一端与n极连接,另一端通过导电线与对应的电路连接;同样的,n+1极真空管6的一端与n+1极连接,另一端通过导电线与对应的电路连接。

46.开关刀盘沿周向间隔布置有三个刀闸4,对应于三组导电触点。主轴1上还安装有驱动n极真空管5与n+1极真空管6合闸或分闸的驱动件。

47.驱动件包括驱动盘12。驱动盘12同轴固定于主轴1上,且位于第二支撑盘3远离第一支撑盘2的一侧。驱动盘12沿周向间隔设置有凸块13,凸块13呈弧形条结构。凸块13的一端设置有上坡面,另一端设置有下坡面。驱动盘12与开关刀盘均随着主轴1同步转动。

48.n极真空管5包括真空管14、设置于真空管14内的第一导电杆与第二导电杆15,第一导电杆的一端固定于第一支撑盘2上且与n极导通,另一端固定安装于真空管14内;第二导电杆15的一端位于真空管14内,另一端朝向第二支撑盘3延伸出真空管14外,并通过导电件与电路导通。在合分闸时,第一导电杆与第二导电杆15之间产生的电弧不会对有产生污染,延长油的使用寿命,降低寿命周期内维护成本。

49.第二导电杆15与真空管14之间活动连接,第二导电杆15位于真空管14外部且靠近真空管14的一端套设有分闸弹簧件16,分闸弹簧件16的一端与真空管14连接,另一端与第二导电杆15连接;

50.第二导电杆15远离第一导电杆的一端套设有合闸弹簧件17;且该端滑动连接有导向套18,合闸弹簧件17的一端与第二导电杆15连接,另一端与导向套18连接,所述导向套18沿主轴1轴向滑动于第二支撑盘3上,导向套18远离第二导电杆15的一端与滚轮19转动连接;

51.当滚轮19位于凸块13靠近第一支撑盘2的侧壁上时,合闸弹簧件17的弹力大于分闸弹簧件16,以驱使第二导电杆15与第一导电杆抵接;当滚轮19位于空缺处时,合闸弹簧件17舒展,分闸弹簧件16驱使第二导电杆15与第一导电杆分离。

52.对于传统的真空有载分接开关,采用杠杆传动方式驱动真空管14合分闸,由于受到空间结构尺寸限制,杠杆的长度不能太大,杠杆传动的末端是圆弧运动,导致真空管14动触头运动轨迹为非直线,加速了真空管14机械寿命的损耗。并且,传统开关中,由于真空管14的合分闸运动要求满足先选档后切换的时序逻辑关系,因此导致杠杆装置力臂的长短不一致,使得传动驱动盘结构复杂化。

53.相比于这种传统的开关结构,本实施例在有限的空间内合理分布设置真空管12与驱动盘12,通过驱动盘12沿周向的转动动作,转换成真空管14的轴向线性运动,即真空管14直动式运动,实现真空管14的合分闸动作。传动过程简单,真空管14合分闸的切换操作过程高效、可靠性高。传动结构简化,相比于传统开关的复杂结构,减少可能出现差错的环节。因此能够有效提高分接开关的机械寿命,易于实现分接开关机械寿命达80万次的技术指标。

54.分接开关具有第一状态、第二状态、第三状态、第四状态以及第五状态。随着驱动盘12以及开关刀盘的转动;五种状态依次切换。

55.参照图1和图2,当n极真空管5、n+1极真空管6的滚轮19均位于凸块13靠近第二支撑盘3的侧壁上,即n极真空管5与n+1极真空管6均合闸,且刀闸4连接于第一n极隔离触点7与第一n+1极隔离触点8时;分接开关处于第一状态,电流从n极通过。

56.参照图3和图4,驱动盘12逆时针转动,当n极真空管5的滚轮19位于空缺处、n+1极

真空管6的滚轮19位于凸块13靠近第二支撑盘3的侧壁上,即n极真空管5分闸,n+1极真空管6合闸,且刀闸4连接于第一n极隔离触点7与第一n+1极隔离触点8时;分接开关处于第二状态,电流从n+1极通过。

57.参照图5和图6,驱动盘12逆时针继续转动,当n极真空管5、n+1极真空管6的滚轮19均位于凸块13靠近第二支撑盘3的侧壁上,即n极真空管5与n+1极真空管6均合闸,且刀闸4连接于第一n+1极隔离触点8与第二n极隔离触点9时;分接开关处于第三状态,电流从n极通过。

58.参照图7和图8,驱动盘12继续转动,当n极真空管5的滚轮19位于凸块13靠近第二支撑盘3的侧壁上、n+1极真空管6的滚轮19位于空缺处,即n极真空管5合闸,n+1极真空管6分闸,且刀闸4连接于第一n+1极隔离触点8与第二n极隔离触点9时;分接开关处于第四状态,电流从n极通过。

59.参照图9和图10,驱动盘12继续转动,当n极真空管5、n+1极真空管6的滚轮19均位于凸块13靠近第二支撑盘3的侧壁上,即n极真空管5与n+1极真空管6均合闸,且刀闸4连接于第二n极隔离触点9与第二n+1极隔离触点10时;分接开关处于第五状态,电流从n极通过。

60.为了使刀闸4在转动过程中能够顺利与导电触点接触,刀闸4沿周向的两端均设置有倒角,且在倒角处焊接有铜钨合金,以提高刀闸4使用寿命,保持良好的导电性。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1