母线组件、包括其的电池组及包括该电池组的汽车的制作方法

1.本发明涉及母线组件、包括这样的母线组件的电池组及包括这样的电池组的汽车,更具体地,涉及能够确保安全性的母线组件、包括这样的母线组件的电池组及包括这样的电池组的汽车。

背景技术:

2.除了便携式设备之外,具备产品群的应用方便性高且能量密度高等电特性的二次电池还广泛应用于通过电气驱动源驱动的电动汽车(ev,electric vehicle)或者混合动力汽车(hev,hybrid electric vehicle)等。这样的二次电池不仅具有能够大幅度减少化石燃料的使用的首要的优点,还具有完全不会随着使用能源而产生副产物的优点,因此作为环保及提高能源效率的新能源备受瞩目。

3.目前广泛使用的二次电池的种类有锂离子电池、锂聚合物电池、镍镉电池、镍氢电池、镍锌电池等。这种单位二次电池单元、即单位电池的工作电压约为2.5v~4.5v。因此,如果需要更高的输出电压的情况下,有时将多个电池单元串联起来组成电池组。并且,根据电池组所需的充放电容量,有时将多数电池单元并联连接,组成电池组。因此,根据所需的输出电压或充放电容量,可以将上述电池组中所包含的电池单元的数量设计成多种方式。

4.另一方面,在将多个电池单元串联/并联地连接而构成电池组的情况下,通常先构成包括至少一个电池单元的电池模块,并利用这样的至少一个电池模块而追加其他构成要件来构成电池组或电池架。

5.在以往的电池组的情况下,包括多个电池单元及用于将这样的多个电池单元电连接的母线组件而构成。在此,以往的母线组件具备熔断部,该熔断部将多个电池单元彼此串联及并联连接而引导电池单元的电连接,并在发生异常状况的情况下,切断电池单元的电连接。

6.但是,在以往的电池组中,在发生异常状况时,熔断部仅在并联方向或串联方向中的任一个方向上切断电池单元的电连接,由此不能将发生异常状况的电池单元与其他电池单元完全地分离。

7.由此,在以往的电池组中,在发生异常状况时,在通过熔断部而切断电连接之后整个电池单元的性能下降的危险性较大。进而在由熔断部切断电连接之后,发生异常状况的电池单元对相邻的电池单元侧产生影响,发生连环爆炸等而对使用安全带来严重的危险。

技术实现要素:

8.发明要解决的课题

9.因此,本发明的目的在于提供一种在串联及并联连接方向上均切断发生异常状况的电池单元的电连接而确保安全性的母线组件、包括该母线组件的电池组及包括该电池组的汽车。

10.但是,本发明要解决的技术课题不限于上述课题,本领域技术人员可从下面的发

明的说明清楚地理解在此未提及的其他课题。

11.用于解决课题的手段

12.为了解决上述目的,本发明提供一种电池组,其特征在于,其包括:多个电池单元,它们沿着上述电池组的长度方向及宽度方向而排列;及母线组件,其配置于上述多个电池单元的一侧,将上述多个电池单元电连接,上述母线组件包括:接入母线,其在上述长度方向及宽度方向上与相邻的电池单元串联及并联连接;及熔断部,其形成于上述接入母线,在串联及并联连接方向上均切断发生异常状况的电池单元的电连接。

13.上述接入母线由具备规定的长度和宽度的条状的单层构成。

14.上述熔断部一体地形成于上述接入母线。

15.上述接入母线包括:并联接入部,其沿着上述长度方向及宽度方向中的任一个方向而形成,并将上述电池单元并联连接;串联接入部,其沿着上述长度方向及宽度方向中的另一个方向而形成,并将上述电池单元串联连接;及互连部,其将上述并联接入部与上述串联接入部之间连接。

16.上述熔断部一体地形成于上述互连部。

17.上述熔断部能够减小上述互连部的宽度。

18.上述熔断部从上述互连部凹陷规定的深度而形成。

19.上述熔断部形成于上述互连部的边缘的各个角部。

20.上述熔断部形成为能够减小上述互连部的边缘的宽度的规定大小的孔形状。

21.上述熔断部可依次切断与发生上述异常状况的电池单元连接的并联接入部及串联接入部的电连接。

22.上述串联接入部包括:阳极连接部,其从上述互连部突出规定长度而延伸;及阴极连接部,其设置于上述阳极连接部的相反侧,并从上述互连部突出规定长度而延伸。

23.在上述母线组件的高度方向上,上述阳极连接部与上述阴极连接部之间的高度与上述电池单元的一面上的阳极的突出高度相同。

24.在上述母线组件的高度方向上,上述互连部的高度高于上述阳极连接部及阴极连接部的高度。

25.上述母线组件包括覆盖上述接入母线的母线盖。

26.上述母线盖形成为一对,上述接入母线插入到上述一对母线盖之间。

27.上述一对母线盖包括:第一盖,其覆盖上述接入母线的一侧;及第二盖,其与上述第一盖结合,并覆盖上述接入母线的另一侧。

28.在上述母线盖上形成有母线孔,该母线孔具备能够露出上述串联接入部的规定大小的开口空间。

29.上述母线孔以具备大于上述串联接入部的大小的开口空间的方式形成。

30.上述母线盖由绝缘材质构成。

31.上述母线盖由聚酰亚胺膜构成。

32.上述接入母线形成为多个,上述母线盖能够覆盖上述多个接入母线。

33.在上述母线盖上形成有对上述母线组件的组装位置进行导向的导向孔。

34.上述条状与上述多个电池单元的排列结构对应地形成。

35.并且,本发明提供一种汽车,其特征在于,其包括上述实施例中的至少一个电池

组。

36.另外,本发明提供一种母线组件,其将电池组的电池单元电连接,该母线组件的特征在于,其包括:接入母线,其形成为具备规定长度和宽度的条状,并与上述电池单元串联及并联连接;及熔断部,其形成于上述接入母线,并在串联及并联连接方向上均切断发生异常状况的电池单元的电连接。

37.上述接入母线形成为单层。

38.上述熔断部与上述接入母线一体地形成。

39.上述接入母线包括:并联接入部,其沿着上述母线组件的长度方向及宽度方向中的任一个方向而形成,并将上述电池单元并联连接;串联接入部,其沿着上述母线组件的长度方向及宽度方向中的另一个方向而形成,并将上述电池单元串联连接;及互连部,其将上述并联接入部与上述串联接入部之间连接。

40.上述熔断部一体地形成于上述互连部。

41.上述熔断部能够减小上述互连部的宽度。

42.发明效果

43.根据如上述的各种实施例,能够提供在串联及并联连接方向上均切断发生异常状况的电池单元的电连接而确保安全性的母线组件、包括该母线组件的电池组及包括该电池组的汽车。

44.除此之外,通过本发明的各种实施例,还可以达到其他追加的效果。对此,将在各实施例中进行说明或对于本领域技术人员容易推测的效果等省略相应的说明。

附图说明

45.本说明书中所附的下面的附图例示了本发明的优选实施例,与后面说明的发明的详细说明一起进一步解释本发明的技术思想,因此本发明不限于这些附图所示的范围。

46.图1是用于对本发明的一个实施例的电池组进行说明的图。

47.图2是图1的电池组的分解立体图。

48.图3是用于对图2的电池组的电池单元进行说明的图。

49.图4是示出图3的电池单元的内部结构的部分截面图。

50.图5是示出图3的电池单元的上部结构的部分截面图。

51.图6是示出图3的电池单元的下部结构的部分截面图。

52.图7是图3的电池单元的仰视图。

53.图8是用于对图2的电池组的母线组件进行说明的图。

54.图9是用于对图8的母线组件的接入母线单元进行说明的图。

55.图10是图9的接入母线单元的概略性分解立体图。

56.图11是对图10的接入母线单元的主要部进行说明的放大图。

57.图12是对图9的接入母线单元的接入母线进行说明的图。

58.图13是图12的接入母线的主要部的俯视图。

59.图14是用于对图13的接入母线的另一个实施例的熔断部进行说明的图。

60.图15是图13的接入母线的又一个实施例的熔断部进行说明的图。

61.图16是用于对通过图12的接入母线而将电池单元的阳极及阴极连接的情况进行

说明的图。

62.图17是用于对通过图12的接入母线而将电池单元电连接的情况进行说明的图。

63.图18至图20是用于对通过本发明的一个实施例的熔断部而切断电连接的机制进行说明的图。

64.图21是对图2的电池组的冷却单元进行说明的图。

65.图22是图21的冷却单元的截面图。

66.图23是用于对图2的电池组的侧面结构单元进行说明的图。

67.图24是用于对图23的侧面结构单元的主板进行说明的图。

68.图25及图26是用于对通过图23的侧面结构单元而将电池单元与冷却单元的结合的结构进行说明的图。

69.图27是用于对通过图23的侧面结构单元而实现的电池单元与冷却单元的配置关系进行说明的图。

70.图28是示出将图23的侧面结构单元结合到电池单元时的侧面结构单元的底面的图。

71.图29是图28的侧面结构单元的主要部的放大仰视图。

72.图30至图32是用于对通过向图2的电池组注入填充材料而形成组壳体结构的情况进行说明的图。

73.图33是对本发明的一个实施例的汽车进行说明的图。

具体实施方式

74.通过参照附图而对本发明的优选的实施例进行详细说明,从而能够更加清楚地说明本发明。在此说明的实施例是为了帮助理解发明而例示性地示出的,本发明可以与在此说明的实施例不同的形态变形为各种各样而实施。另外,为了帮助理解发明,附图并未按照实际的尺寸比例而图示,而是对一部分构成要件的尺寸放大而图示。

75.图1是用于对本发明的一个实施例的电池组进行说明的图,图2是图1的电池组的分解立体图。

76.参照图1及图2,电池组p作为能源而设置于电动汽车或混合动力汽车。下面,关于这样的上述电动汽车等所具备的上述电池组p,在下面的相关附图中进行更加详细的说明。

77.上述电池组p包括多个电池单元100及母线组件200。

78.上述多个电池单元100沿着上述电池组p的长度方向(y轴方向)及宽度方向(x轴方向)而排列。作为一例,上述多个电池单元100大致排列为矩阵形状。

79.这样的上述多个电池单元100作为二次电池而具备圆筒形二次电池、包袋型二次电池或方形二次电池。下面,在本实施例中,将上述多个电池单元100限定为圆筒形二次电池而进行说明。

80.下面,参照相关附图,对各个电池单元100进行更具体的说明。

81.图3是对图2的电池组的电池单元进行说明的图,图4是示出图3的电池单元的内部结构的部分截面图,图5是示出图3的电池单元的上部结构的部分截面图,图6是示出图3的电池单元的下部结构的部分截面图,图7是图3的电池单元的仰视图。

82.参照图3至图7,上述电池单元100包括电极组件10、电池壳20、盖板30及第一电极

端子40。上述电池单元100除了上述构成要件之外,还包括绝缘垫50及/或上部集电板60及/或绝缘板70及/或下部集电板80及/或密封垫90。

83.上述电极组件10包括具备第一极性的第一电极板、具备第二极性的第二电极板及介于第一电极板与第二电极板之间的分离膜。上述第一电极板为阳极板或阴极板,第二电极板相当于具备与第一电极板相反的极性的电极板。

84.上述电极组件10例如具备凝胶卷(jelly-roll)形状。即,上述电极组件10通过将第一电极板、分离膜、第二电极板依次层叠至少一次而形成的层叠体以卷取中心c为基准进行卷取来制得。在该情况下,上述电极组件10的外周面上具备用于与电池壳20之间实现绝缘的分离膜。

85.上述第一电极板包括第一电极集电体及涂敷在第一电极集电体的一面或两面上的第一电极活性物质。在上述第一电极集电体的宽度方向(与z轴平行的方向)的一侧端部上存在未涂敷第一电极活性物质的无涂层部。上述无涂层部被用作第一电极极耳。上述第一电极极耳11位于收纳在电池壳20内的电极组件10的高度方向(与z轴平行的方向)上的上部。

86.上述第二电极板包括第二电极集电体及涂敷在第二电极集电体的一面或两面上的第二电极活性物质。在上述第二电极集电体的宽度方向(与z轴平行的方向)上的另一侧端部存在未涂敷第二电极活性物质的无涂层部。上述无涂层部被用作第二电极极耳12。上述第二电极极耳12位于收纳在电池壳20内的电极组件10的高度方向(与z轴平行的方向)上的下部。

87.上述电池壳20作为在下方形成有开口部的圆筒形的收纳体,由具备导电性的金属材质构成。上述电池壳20的侧面和上表面一体地形成。上述电池壳20的上表面大致具备平坦(flat)的形态。上述电池壳20通过形成于下方的开口部而收纳于电极组件10,还收纳电解质。

88.上述电池壳20与电极组件10的第二电极极耳12电连接。因此,上述电池壳20具备与第二电极极耳12相同的极性。

89.上述电池壳20具备形成于其下端的卷边部21及压接部22。上述卷边部21形成于电极组件10的下部。上述卷边部21将电池壳20的外周面的周围压入而形成。上述卷边部21防止具备与电池壳20的宽度对应的尺寸的电极组件10通过形成于电池壳20的下端的开口部而脱离,并用作供盖板30安装的支承部。

90.上述压接部22形成于卷边部21的下部。上述压接部22具备将配置在卷边部21的下方的盖板30的外周面及盖板30的下表面的一部分包围的方式延伸及折弯的形态。

91.上述盖板30是由具备导电性的金属材质构成的部件,并覆盖形成于电池壳20的下端的开口部。即,上述盖板30构成电池单元100的下表面。上述盖板30安装在形成于电池壳20的卷边部21上,并通过压接部22而被固定。用于确保电池壳20的密封性的气密垫90介于上述盖板30与电池壳20的压接部22之间。

92.上述盖板30还具备用于防止通过发生在电池壳20的内部的气体而导致内压增加的排气部31。上述排气部31相当于在盖板30中比周边区域具备更薄的厚度的区域。上述排气部31与周边区域相比结构脆弱。因此,在上述电池单元100发生异常而导致内部压力上升到一定水平以上时,排气部31被破坏而排出在电池壳20的内部生成的气体。

93.本发明的一个实施例的电池单元100具备在上部形成有阳极端子及阴极端子的结构,由此上部的结构比下部的结构更加复杂。因此,为了顺利地排出在上述电池壳20的内部产生的气体,在构成电池单元100的下表面的盖板30形成排气部31。

94.上述排气部31在盖板30上画着圆而连续地形成。但不限于此,上述排气部31也可以在盖板30上画着圆且不连续地形成,还可以形成为直线形态或其他的形态。

95.上述第一电极端子40由具备导电性的金属材质构成,通过电池壳20的上表面而与电极组件10的第一电极极耳11电连接。因此,上述第一电极端子40具备第一极性。上述第一电极端子40与具备第二极性的电池壳20电气性地绝缘。

96.上述第一电极端子40包括露出端子部41及插入端子部42。上述露出端子部41露出到电池壳20的外侧。上述露出端子部41位于电池壳20的上表面的中心部。上述插入端子部42贯通电池壳20的上表面的中心部而与第一电极极耳11电连接。上述插入端子部42铆接(rivet)到电池壳20的内侧面上。

97.上述电池壳20的上表面上述第一电极端子4具备彼此相反的极性并朝向彼此相同的方向。另外,在上述第一电极端子40与电池壳20的上表面之间形成有台阶部。具体地,上述电池壳20的整个上表面具备平坦的形状或从其中心部向上方突出的形状的情况下,第一电极端子40的露出端子部41比电池壳20的上表面更向上部突出。与此相反地,上述电池壳20的上表面具备从其中心部向下方即向朝向电极组件10的方向凹陷的形状的情况下,电池壳20的上表面比第一电极端子40的露出端子部41更向上部突出。

98.上述绝缘垫50介于电池壳20与第一电极端子40之间而防止具备彼此相反的极性的电池壳20和第一电极端子40彼此接触。由此,具备大致平坦的形状的电池壳20的上表面被用作电池单元100的第二电极端子。

99.上述绝缘垫50包括露出部51及插入部52。上述露出部51介于第一电极端子40的露出端子部41与电池壳20之间。上述插入部52介于第一电极端子40的插入端子部42与电池壳20之间。上述绝缘垫50例如由具备绝缘性的树脂材质构成。

100.上述绝缘垫50由树脂材质构成的情况下,绝缘垫50通过热熔而与上述电池壳20及第一电极端子40结合。在该情况下,能够强化绝缘垫50与第一电极端子40的结合界面及绝缘垫50与电池壳20的结合界面上的密封性。

101.在上述电池壳20的上表面中除了上述第一电极端子40及上述绝缘垫50所占据的区域之外的剩余的整个区域相当于具备与上述第一电极端子40相反的极性的第二电极端子20a。

102.本发明的一个实施例的电池单元100在其长度方向(与z轴平行的方向)上的一侧具有具备第一极性的第一电极端子40及与第一电极端子40电气性地绝缘且具备第二极性的第二电极端子20a。即,本发明的一个实施例的电池单元100中,一对电极端子40、20a位于相同的方向,因此在将多个电池单元100电连接的情况下,可将下述母线组件200等电连接部件仅配置于电池单元100的一侧。由此,可实现电池组p结构的简单化及能源密度的提高。

103.下面,对与这样的上述多个电池单元100电连接的上述母线组件200进行更具体的说明。

104.重新参照图2,上述母线组件200位于上述电池单元100的一侧,具体地位于上述电池单元100的上侧(+z轴方向),并将上述多个电池单元100电连接。上述母线组件200的电连

接为并联及/或串联连接。下面,在本实施例中,上述母线组件200的电连接为并联及串联连接。

105.这样的上述母线组件200与上述多个电池单元100的具备第一极性的上述第一电极端子(40,参照图3)及具备第二极性的电池壳(20,参照图3)电连接,通过连接器终端280、290等而与外部充电线/放电线等电连接。在此,第一极性为阳极,第二极性为阴极。

106.下面,在本实施例中,限定为上述第一电极端子40为阳极,上述第二电极端子20a为阴极而进行说明。

107.下面,对上述母线组件200的结构进行更具体的说明。

108.图8是用于对图2的电池组的母线组件进行说明的图。

109.参照图8及上述图2,上述母线组件200包括主母线单元210。

110.上述主母线单元210形成为多个,并与在上述电池组p的长度方向(y轴方向)上配置于最外廓的电池单元100电连接。这样的上述主母线单元210与后述的连接器终端280、290电连接。

111.图9是用于对图8的母线组件的接入母线单元进行说明的图,图10是图9的接入母线单元的概略性分解立体图,图11是用于对图10的接入母线单元的主要部进行说明的放大图,图12是用于对图9的接入母线单元的接入母线进行说明的图,图13是图12的接入母线的主要部的俯视图。

112.参照图9至图13及上述的图2,上述母线组件200包括接入母线单元230。

113.上述接入母线单元230在上述电池组p的长度方向(y轴方向)上配置在上述主母线单元210之间,并与上述多个电池单元100电连接,能够覆盖上述多个电池单元100。

114.上述接入母线单元230形成为能够将上述多个电池单元100全部覆盖的大小的单个部件或多个部件而将上述多个电池单元100覆盖。下面,在本实施例中,将上述接入母线单元230限定为多个而进行说明。

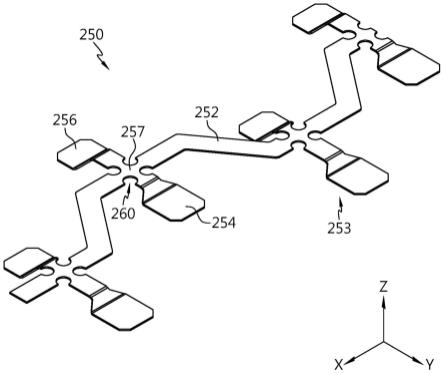

115.这样的上述多个接入母线单元230分别包括母线盖240及接入母线250。

116.上述母线盖240覆盖后述的接入母线250。这样的上述母线盖240覆盖上述多个电池单元100的上侧,并形成为大致平坦的板形状。上述母线盖240的形状及大小根据在上述电池组p中所要求的电池单元100的数量或容量等而可改变。

117.上述母线盖240由绝缘材质构成。作为一例,上述母线盖240由聚酰亚胺膜(pifilm)构成。但不限于此,上述母线盖240也可以通过由绝缘材质构成的其他不同的绝缘部件而形成。

118.这样的上述母线盖240以在上述电池组p的上下方向(z轴方向)上具备彼此对应的形状及大小的方式构成为一对而彼此结合。在此,后述的接入母线250为单层,插入到上述一对的母线盖240之间而形成。

119.具体地,上述一对母线盖240包括第一盖241及第二盖242。

120.上述第一盖241覆盖后述的接入母线250的一侧。具体地,上述第一盖241覆盖后述的接入母线250的上侧。更具体地,上述第一盖241将多个接入母线250的上侧一并覆盖。

121.上述第二盖242覆盖后述的接入母线250的另一侧。具体地,上述第二盖242覆盖后述的接入母线250的下侧。更具体地,上述第二盖242将多个接入母线250的下侧一并覆盖。这样的上述第二盖242与上述第一盖241结合。通过上述第一盖241和上述第二盖242的结

合,上述多个接入母线250配置在上述第一盖241与上述第二盖242之间,从而防止短路而确保安全性。

122.这样的上述母线盖240上形成有母线孔243、244及导向孔246。

123.上述母线孔243、244具备能够露出后述的接入母线250的串联接入部253的规定大小的开口空间。这样的上述母线孔243、244提高后述的接入母线250的串联接入部253与电池单元100之间的焊接工序等电连接的作业性,提高后述的填充材料500的注入效率。

124.上述母线孔243、244具备比上述串联接入部253的大小更大的开口空间而形成,以提高上述电连接的作业性及填充材料500的注入效率。

125.这样的上述母线孔243、244形成为多个。

126.上述多个母线孔243、244包括阳极母线孔243及阴极母线孔244。

127.上述阳极母线孔243具备规定大小的开口空间,形成为多个。这样的上述阳极母线孔243上露出后述的阳极连接部254。在此,上述阳极母线孔243为了提高工序作业性及后述的填充材料500的注入效率而具备比后述的阳极连接部254的大小更大的开口空间而形成。

128.上述阳极母线孔243更有效地引导后述的阳极连接部254与电池单元100的阳极即第一电极端子(40,参照图3)之间的电连接。

129.同时,通过上述阳极母线孔243的开口空间,在注入后述的填充材料500时能够显著地提高上述填充材料500的注入效率。具体地,通过上述阳极母线孔243的开口空间,由后述的灌封树脂500构成的填充材料500从上述电池组p的上侧更直接地注入到下侧方向即垂直方向(z轴方向),从而能够显著提高上述电池单元100之间的注入效率。

130.上述阴极母线孔244与上述阳极母线孔243相对地配置,具备如上述阳极母线孔243这样的规定大小的开口空间,并形成为多个。在此,上述阴极母线孔244为了提高工序作业性及后述的填充材料500的注入效率而具备比后述的阴极连接部256的大小更大的开口空间而形成。

131.上述阴极母线孔244能够更有效地引导后述的阴极连接部256与电池单元100的阴极即第二电极端子(20a,参照图3)之间的电连接。

132.同时,通过上述阴极母线孔244的开口空间而注入后述的填充材料500时能够显著地提高上述填充材料500的注入效率。具体地,通过上述阴极母线孔244的开口空间,由后述的灌封树脂500构成的填充材料500从上述电池组p的上侧更直接地注入到下侧方向即垂直方向(z轴方向),由此能够显著地提高上述电池单元100之间的注入效率。

133.上述导向孔246能够引导上述母线组件200的组装位置。具体地,上述导向孔246将上述接入母线单元230固定到上述侧面结构单元400来引导上述接入母线单元230的固定位置排列。

134.上述导向孔246形成为多个。后述的侧面结构单元400的母线导向突起416插入到上述多个导向孔246。

135.上述接入母线250在上述长度方向(y轴方向)及宽度方向(x轴方向)上与相邻的电池单元100串联及并联连接。这样的上述接入母线为了连接多个电池单元100而形成为多个。

136.上述接入母线250形成为具备规定的长度和宽度的条状,并形成为一个单层。在此,上述条状与上述多个电池单元100的排列结构对应地形成。作为一例,上述条状根据电

池单元100的排列结构而形成为十字形结构、斜线结构或之字形形状等。

137.上述接入母线250设于上述母线盖240的上侧或插入一对母线盖240内。下面,在本实施例中,如上所述,限定为插入到上述一对母线盖250内而进行说明。

138.这样的上述接入母线250形成为多个。上述多个接入母线250插入到上述母线盖240而在上述电池组p的长度方向(y轴方向)上隔开规定距离而配置。

139.上述多个接入母线250包括并联接入部252、串联接入部253及互连部257。

140.上述并联接入部252将上述电池单元100并联连接而构成,并沿着上述电池组p的上述长度方向(y轴方向)及宽度方向(x轴方向)中的任一个方向而形成。具体地,上述并联接入部252沿着上述母线组件200的长度方向(y轴方向)及宽度方向(x轴方向)中的任一个方向而形成。下面,在本实施例中,限定为上述并联接入部252沿着上述电池组p的宽度方向即上述母线组件200的宽度方向(x轴方向)形成而进行说明。

141.上述并联接入部252插入到上述母线盖240,并沿着上述电池组p的宽度方向(x轴方向)而形成为规定长度。这样的上述并联接入部252在上述电池组p的宽度方向(x轴方向)上以与上述电池单元100的排列结构对应的形状形成,以提高与上述电池单元100之间的电连接效率。由此,在本实施例中,上述并联接入部252在上述电池组p的宽度方向(x轴方向)上配置为之字形形态。

142.上述并联接入部252由导电性材质构成。作为一例,并联接入部252由作为金属材质的铝或铜材质构成。但不限于此,上述并联接入部252也可以由实现上述电连接的其他不同的材质构成。

143.上述串联接入部253将上述电池单元100串联连接,并沿着上述电池组p的上述长度方向(y轴方向)及宽度方向(x轴方向)中的另一个方向而形成。具体地,上述串联接入部253沿着上述母线组件200的长度方向(y轴方向)及宽度方向(x轴方向)中的另一个方向而形成。下面,在本实施例中,限定为上述串联接入部253沿着上述电池组p的长度方向即上述母线组件200的长度方向(y轴方向)形成而进行说明

144.上述串联接入部253包括阳极连接部254及阴极连接部256。

145.上述阳极连接部254从后述的互连部257以规定长度突出而延伸并配置于上述阳极母线孔242内。这样的上述阳极连接部254与上述电池单元100的阳极(40,参照图3)电连接。上述电连接通过激光焊接或超声波焊接这样的用于进行电连接的焊接工序等而执行。

146.上述阳极连接部254和上述电池单元100的阳极40的连接在上述阳极母线孔242的开口空间中执行,因此在进行上述连接时,用于进行上述连接的焊接工序等在上述开口空间中未追加另外的工序的情况下直接执行。

147.上述阴极连接部256设置于上述阳极连接部254的相反侧,并从上述互连部257突出规定长度而延伸且配置于上述阴极母线孔244内。这样的上述阴极连接部256与上述电池单元100的阴极(20a,参照图3)电连接。上述电连接通过激光焊接或超声波焊接这样的用于进行电连接的焊接工序等而执行。

148.上述阴极连接部256和上述电池单元100的阴极20a的连接在上述阴极母线孔244的开口空间中执行,因此在上述连接时,用于进行上述连接的焊接工序等在上述开口空间中没有追加另外的工序的情况下直接执行。

149.这样,上述多个电池单元100的阳极40和阴极20a与设于上述母线组件200的单层

的接入母线250上集成的阳极连接部254及阴极连接部256电连接。

150.上述互连部257将上述并联接入部252与上述串联接入部253之间连接。这样的上述互连部257与上述并联接入部252及上述串联接入部253一体地形成而构成形成为上述单层的上述接入母线250。

151.上述多个接入母线单元230分别包括熔断部260。

152.上述熔断部260形成于上述接入母线250,能够在串联及并联连接方向上均切断发生异常状况的电池单元100的电连接。这样的上述熔断部260在发生异常状况时能够使上述接入母线250的至少一部分物理性地分离。

153.上述熔断部260一体地形成于上述接入母线250。具体地,上述熔断部260一体地形成于上述互连部257。

154.上述熔断部260能够减小上述互连部257的宽度。在电阻相对大的区域(电流流动的截面积窄的区域)中相对地发热量较多,因此与其他区域相比,材料的熔断始点变早。为此,上述熔断部260从上述互连部257凹陷规定深度而形成。在此,上述熔断部260形成于上述互连部257的边缘的各个角部。

155.在本实施例中,通过上述熔断部260,在上述互连部257中上述并联连接部252之间的互连部257的宽度w3小于上述并联连接部252的宽度w1。另外,在本实施例中,通过上述熔断部260,在上述互连部257中上述串联连接部253之间的互连部257的宽度w4小于上述串联连接部253的宽度w2。即,上述熔断部260在上述串联连接方向上形成相对地具备较薄的厚度的母线颈(busbar neck)部分。其结果,在本实施例中,通过上述熔断部260而减小上述互连部257的串联连接部分和并联连接部分的宽度。

156.图14是用于对图13的接入母线的另一个实施例的熔断部进行说明的图,图15是用于对图13的接入母线的又一个实施例的熔断部进行说明的图。

157.参照图14,熔断部263也可以形成为方形形成,而不是形成为如图13这样的圆形形状。另外,参照图15,熔断部265可形成为在上述互连部257的内部减小上述互连部257的边缘宽度的规定大小的孔形状。这样,上述熔断部263、265可具备能够减小将上述并联连接部252和上述串联连接部253连接的上述互连部257的宽度的各种形状及配置。此外,上述熔断部可形成为减小上述互连部257的宽度的半圆形状、缺口形状、凹槽形状、圆形形状等。

158.下面,对通过这样的接入母线250而进行的电池单元100的电连接结构进行更具体的说明。另一方面,在下面说明的图16至图20中,为了更清楚地图示上述接入母线250的连接结构,图中省略了覆盖上述接入母线250的上述母线盖240、配置于后述的电池单元100之间的冷却单元300及侧面结构单元400结构等。

159.图16是用于对通过图12的接入母线而连接电池单元的阳极及阴极的情况进行说明的图,图17是用于对通过图12的接入母线而将电池单元电连接的情况进行说明的图。如上所述,在图16及图17中,为了便于说明,在图中省略了覆盖上述接入母线250的母线盖240、配置于后述的电池单元100之间的冷却单元300及侧面结构单元400结构等。

160.参照图16及图17,在将上述电池单元100和上述接入母线250电连接时,在上述母线组件(200,参照图2)的高度方向(z轴方向)上,上述阳极连接部254与上述阴极连接部256之间的高度h1与上述电池单元100的一面上的阳极40的突出高度相同。

161.由此,作业者等将上述接入母线250安装于上述电池单元100的一侧具体地上述电

池单元100的上侧(+z轴方向)时,上述接入母线250的上述阳极连接部254和上述阴极连接部256稳定地紧贴到上述电池单元100的阳极40和阴极20a。

162.另外,上述接入母线250的上述阳极连接部254和上述阴极连接部256能够最大限度地确保上述电池单元100的阳极40与阴极20a之间的接触面积,因此之后在进行用于进行电连接的焊接工序等时,防止焊接质量不良,能够显著地提高焊接准确度。

163.另一方面,在上述母线组件200的高度方向(z轴方向)上,上述互连部257的高度h2可高于上述阳极连接部254及上述阴极连接部256的高度。由此,上述互连部257从上述电池单元100的阳极40和阴极20a充分地隔开而配置,由此能够进一步提高电气性安全性。

164.图18至图20是用于对通过本发明的一个实施例的熔断部而切断电连接的机制进行说明的图。如上所述,在图18至图20中,为了便于说明,图中省略了覆盖上述接入母线250的母线盖240、配置于电池单元100之间的冷却单元300及侧面结构单元400结构等。

165.参照图18至图20,在电池单元100中的任一个电池单元100a上发生异常状况时,上述熔断部260在串联及并联连接方向上切断发生异常状况的电池单元100a的电连接。

166.如上所述,上述熔断部260减小将上述并联连接部252和上述串联连接部253连接的互连部257的宽度,从而从发生异常状况的电池单元100a向上述接入母线250侧施加高电流时,能够相对地先熔断与发生上述异常状况的电池单元100a连接的互连部257。

167.上述熔断部260减小与上述并联连接部252及上述串联连接部253连接的互连部257的两侧宽度而形成,因此在发生上述异常状况时,能够切断与上述并联连接部252及上述串联连接部254之间的连接。换言之,上述熔断部260在与上述并联连接部252及上述串联连接部253连接的互连部257区域中切断上述并联连接及串联连接。其结果,在发生上述异常状况时,能够在相同的区域通过上述熔断部260而切断上述串联连接及并联连接。

168.这样,在本实施例中,在发生异常状况时,上述熔断部260切断发生异常状况的电池单元100a的串联及并联连接,由此能够将发生异常状况的电池单元100a与其他电池单元100完全地分离。

169.因此,在本实施例中,在发生上述异常状况时,能够更迅速地防止向发生异常状况的电池单元100a周边的其他电池单元100侧发生连锁性灾害的情况。

170.同时,本实施例的形成有上述熔断部260的上述互连部257与上述电池单元100隔开规定距离而配置,因此在上述熔断部260发热时,能够将对上述电池单元100侧的损害最小化,从而能够最大限度地确保电池单元100的安全性。

171.另一方面,上述熔断部260能够依次切断与发生上述异常状况的电池单元100a连接的上述并联接入部252及上述串联接入部253的电连接。

172.在发生上述异常状况时,如图19所图示,首先,上述熔断部260熔断与上述互连部257的上述并联连接部252之间的连接部分,之后如图20所图示,能够熔断与上述互连部257的上述串联连接部253之间的连接部分。与上述互连部257的并联接入部252及串联接入部253之间的依次熔断根据电流路径而先切断与串联接入部253侧的连接部分,之后切断与并联接入部252侧的连接部分。同时,根据电流路径,也能够同时切断上述串联接入部253及上述并联接入部252侧。

173.在发生这样的异常状况时,通过上述熔断部260而进行的上述串联连接及上述并联连接的依次切断又在上述相同的区域即上述互连部257中执行,因此能够将由上述熔断

部260产生的发热对上述电池单元100侧的影响最小化。

174.重新参照图2,上述母线组件200包括传感互连板270及连接器终端280、290。

175.上述传感互连板270与上述外部传感线连接,设于上述上述电池组p的一端部(-y轴方向)。上述传感互连板270的设置位置根据设计等而发生改变,也可以设置于可与上述外部传感线连接的其他不同的位置。同时,上述传感互连板270根据上述电池组p的电池单元100的数量或容量等而形成为多个。

176.这样的上述传感互连板270为了与上述外部传感线连接而露出于上述电池组10的外部而形成。上述外部传感线将上述传感互连板270和电池管理系统(未图示)连接。电池管理系统基于电池单元的电压而决定电池单元的充电状态。

177.在上述传感互连板270具备用于确认上述电池单元100的温度状态的热敏电阻。这样的上述热敏电阻内置于上述传感互连板270或单独安装于上述传感互连板270的外部。

178.上述连接器终端280、290形成为一对。这样的上述一对连接器终端280、290用于实现与外部充放电线之间的连接,由高电压连接器终端构成。

179.重新参照图2,上述电池组p包括冷却单元300。

180.上述冷却单元300作为用于冷却上述电池单元100的单元,配置于上述母线组件200的下侧(-z轴方向),并沿着上述电池组p的长度方向(y轴方向)配置于上述多个电池单元100之间。

181.这样的上述冷却单元300形成为多个。

182.上述多个冷却单元300在上述电池组p的宽度方向(x轴方向)上与上述多个电池单元100相对地配置。在此,上述多个冷却单元300以与相对的电池单元100接触而配置,以提高冷却性能。

183.下面,对这样的上述冷却单元300进行更具体的说明。

184.图21是用于对图2的电池组的冷却单元进行说明的图,图22是图21的冷却单元的截面图。

185.参照图21、图22及上述的图2,上述冷却单元300包括冷却管310、冷却流路350及冷却水流入部/排出部370。

186.上述冷却管310沿着上述电池组p的长度方向(y轴方向)而形成为规定长度,并配置于上述多个电池单元100之间,在内部设置有用于进行后述的冷却水循环的冷却流路350。

187.上述冷却管310在上述电池组p的宽度方向(x轴方向)上以与相对的上述多个电池单元100的外面对应的形状形成。

188.在这样的上述冷却管310上,在上述电池组p的宽度方向(x轴方向)上突出及凹陷而形成的多个凸出部312和凹陷部316沿着上述电池组p的长度方向(y轴方向)交替地配置。

189.上述冷却管310与上述多个电池单元100的外面接触而配置,以进一步提高上述电池单元100的冷却性能。这样的上述冷却管310通过后述的填充材料500或另设的接合部件等而接合并固定到上述多个电池单元100。

190.上述冷却流路350使用于冷却上述电池单元100的冷却水循环,并设置于上述冷却管310内,与后述的冷却水流入部/排出部370连通而连接。

191.这样的上述冷却流路350包括上部流路352、下部流路354及连接流路356。

192.上述上部流路352以靠近上述母线组件200的方式配置于上述冷却管310的上侧,并沿着上述冷却管310的长度方向(y轴方向)而形成为规定长度。这样的上述上部流路352与上述冷却水流入部/排出部370的上述冷却水供给口374连通而连接。

193.上述上部流路352形成为至少一个或其以上的多个。下面,在本实施例中,为了确保冷却性能而限定为具有多个上述上部流路352l的情况来进行说明。

194.上述下部流路354以与上述至少一个上部流路352隔开而配置于上述冷却管310的下侧(-z轴方向),并沿着上述冷却管310的长度方向(y轴方向)而形成为规定长度。这样的上述下部流路354与上述冷却水流入部/排出部370的上述冷却水排出口376连通而连接。

195.上述下部流路354形成为至少一个或其以上的多个。下面,在本实施例中,为了确保冷却性能而限定为具有多个上述下部流路354的情况来进行说明。

196.上述连接流路356将上述至少一个上部流路,在本实施例的情况下的多个上部流路352与上述至少一个下部流路,在本实施例的情况下的多个下部流路354连接。

197.上述连接流路356设置于上述冷却水流入部/排出部370的相反侧即上述冷却管310的另一端部(+y轴方向),以最大限度地确保上述冷却流路350。

198.在本实施例的情况下,在上述冷却流路350的冷却水循环时,从上述冷却水供给口374供给的冷却水先供给到靠近上述母线组件200而配置的上述上部流路352之后经过上述连接流路356、上述下部流路354而流向上述冷却水排出口376侧。

199.由此,在本实施例中,较凉的冷却水先供给到在上述电池组p内相对地具备更高的温度分布的上述母线组件200附近的区域,因此能够显著地提高上述电池单元100的冷却性能。

200.上述冷却水流入部/排出部370以与上述冷却管310的上述冷却流路350连通的方式与上述冷却管310连接。这样的上述冷却水流入部/排出部370露出到后述的侧面结构单元400的外部而与外部冷却线连通而连接。

201.上述冷却水流入部/排出部370设置于上述电池组p的长度方向(y轴方向)上的侧面一侧(-y轴方向)。与上述冷却水流入部/排出部370连接的上述冷却管310从上述冷却水流入部/排出部370在上述电池组p的长度方向(y轴方向)上朝向上述电池组p的侧面另一侧(+y轴方向)而形成为规定长度。

202.上述冷却水流入部/排出部370包括流入部/排出部主体372、冷却水供给口374及冷却水排出口376。

203.上述流入部/排出部主体372与上述冷却管310的一端部(-y轴方向)连接。上述冷却水供给口374设置于上述流入部/排出部主体372,并与上述上部流路352连通而连接。这样的上述冷却水供给口374与上述外部冷却线连通而连接。上述冷却水排出口376设置于上述流入部/排出部主体372,并与上述下部流路374连通而连接。这样的上述冷却水排出口376与上述冷却水供给口374隔开规定距离而配置,与上述外部冷却线连通而连接。

204.重新参照图2,上述电池组p包括侧面结构单元400。

205.上述侧面结构单元400由塑料树脂材质构成,并支承上述电池单元100,确保上述电池单元100的刚性的同时形成上述电池组p的侧面外观。

206.下面,通过相关附图,对上述侧面结构单元400进行更具体的说明。

207.图23是用于对图2的电池组的侧面结构单元进行说明的图,图24是用于对图23的

侧面结构单元的主板进行说明的图。

208.参照图23及图24,上述侧面结构单元400被用作支承上述电池单元100,并确保上述电池单元100的刚性,形成上述电池组p的侧面外侧而形成电池组(p,参照图2)的外观的组壳体。

209.这样的上述侧面结构单元单元400沿着上述电池组p的长度方向(y轴方向)而形成为规定长度,并收纳上述电池单元100而支承。

210.上述侧面结构单元400包括主板410及端板450。

211.上述主板410沿着上述电池组p的长度方向(y轴方向)而形成为规定长度,并在上述电池组p的宽度方向(x轴方向)上将上述电池单元100配置成两行而收纳。这样的上述主板410形成为多个,并沿着上述电池组p的宽度方向(x轴方向)彼此隔开规定的距离而配置。

212.这样的上述多个主板410确保上述电池单元100及上述冷却单元300的刚性的同时在上述电池组(p,参照图2)内占据规定的空间而减少后述的填充材料500的注入量。由后述的硅树脂构成的填充材料500的情况下,具备相对高的成本,通过上述多个主板410而降低硅树脂的注入量,由此在制造上述电池组p时进一步确保成本竞争力。

213.上述多个主板410分别包括第一单元收纳部411、第二单元收纳部412、底肋415、母线导向突起416、冷却单元插入槽417及导向止挡块418。

214.上述第一单元收纳部411沿着上述主板410的长度方向(y轴方向)而设置于上述主板410的前方(+x轴方向)。这样的上述第一单元收纳部411收纳配置于上述电池组p的长度方向(y轴方向)上的上述多个电池单元100。为此,上述第一单元收纳部411在上述主板410的前方(+x轴方向)形成为多个。

215.上述多个第一单元收纳部411分别形成为与上述电池单元100的外面对应的凹陷的形状,并将上述电池单元100的外侧面的至少一部分包围。

216.上述第二单元收纳部412沿着上述主板410的长度方向(y轴方向)而设置于上述主板410的后方(-x轴方向)。这样的上述第二单元收纳部412收纳配置于上述电池组p的长度方向(y轴方向)上的上述多个电池单元100。为此,上述第二单元收纳部412在上述主板410的后方(-x轴方向)设置为多个。

217.上述多个第二单元收纳部412分别形成为与上述电池单元100的外面对应的凹陷的形状,并将上述电池单元100的外侧面的至少一部分包围。

218.这样的上述多个第二单元收纳部412在上述主板410的前后方向(x轴方向)上与上述多个第一收纳部411交叉地配置,以最大限度地收纳由上述圆筒形二次电池构成的电池单元100。

219.上述底肋415配置于上述主板410的底部,在收纳上述电池单元100的上述主板410时,支承上述电池单元100的底部。

220.这样的上述底肋415在收纳上述电池单元100的上述主板410时,比上述电池单元100的底部更靠下方(-z轴方向)突出而形成。

221.上述母线导向突起416作为在组装上述母线组件200时用于固定上述接入母线单元230的部件,配置于上述主板410的上表面,并形成为至少一个或其以上的多个。下面,在本实施例中,将上述母线导向突起416限定为多个而进行说明。

222.上述母线导向突起416在组装上述母线组件200时插入到上述母线盖240的上述导

向孔246而引导上述接入母线单元230的固定位置的配置。上述接入母线单元230插入到上述母线导向突起416而固定,因此能够更稳定地执行用于进行上述母线组件200的电连接的焊接工序等,能够进一步提高上述焊接工序时的焊接质量。

223.上述冷却单元插入槽417作为用于收纳上述冷却单元300的端部的部件,配置在上述主板410的长度方向(y轴方向)上的端部。上述冷却单元300的端部在与上述主板410结合时配置在上述冷却单元插入槽417内而更稳定地进行固定。

224.上述导向止挡块418以规定的高度突出而设置在上述主板410的长度方向(y轴方向)上的两侧的上端部。这样的上述导向止挡块418通过与上述主板410及后述的端板450结合而在完成上述侧面结构单元400的组装时,与后述的端板450的端部导向止挡块458一起形成上述侧面结构单元400的边缘。

225.上述端板450形成为一对而设置于上述侧面结构单元400的宽度方向(x轴方向)上的最外廓的两侧。这样的上述一对端板450与配置于相对侧的主板410一起收纳上述电池单元100并进行支承。

226.在上述一对端板450具备终端孔456及端部导向止挡块458。

227.上述终端孔456作为用于收纳上述连接器终端280、290的部件,设置于上述端板450的端部一侧。

228.上述端部导向止挡块458沿着上述端板450的上端边缘而形成,并以与上述导向止挡块418相同的高度突出而形成。这样的上述端部导向止挡块458在完成上述侧面结构单元400的组装时,与上述主板410的导向止挡块418一起形成上述侧面结构单元400的边缘。

229.下面,对通过这样的上述侧面结构单元400而进行的上述电池单元100和上述冷却单元300的结合结构进行更具体的说明。

230.图25及图26是用于对通过图23的侧面结构单元而进行的电池单元和冷却单元的结合结构进行说明的图。

231.参照图25及图26,首先,在上述电池单元100中,上述冷却单元300的冷却管310插入沿着上述电池组(p,参照图2)的宽度方向(x轴方向)而前后配置为2行的电池单元100之间。在插入这样的冷却管310的电池单元100的前后方向(x轴方向)上,侧面结构单元400收纳相对的电池单元100。

232.具体地,在上述电池组(p,参照图2)的宽度方向(x轴方向)上配置有配置于最外廓的端板450、电池单元100、冷却管310、电池单元100、主板410,又以电池单元100、冷却管310、电池单元100、主板410的顺序配置而结合。之后,在上述电池组(p,参照图2)的宽度方向(x轴方向)上,最终配置位于相反侧的最外廓的端板450而结合,由此完成上述侧面结构单元400的结合,从而在上述侧面结构单元400内收纳上述电池单元100及上述冷却单元300。

233.在此,上述冷却单元300的两端部在与上述主板410结合并与上述主板410和上述端板450结合时插入到上述冷却单元插入槽417内而防止与上述冷却单元300之间的干扰而更稳定地固定上述冷却单元300。

234.另一方面,设置于上述冷却单元300的一端部的冷却水流入部/排出部370为了与外部冷却线等连接而向上述侧面结构单元400外侧突出而配置。

235.本实施例的上述侧面结构单元400通过与这样的上述主板410及上述端板450彼此

之间的结合而收纳上述电池单元100及上述冷却单元300而形成上述电池组(p,参照图2)的侧面外廓结构。即,上述侧面结构单元400被用作形成上述电池组p的外观的组壳体。

236.由此,本实施例的上述电池组(p,参照图1)通过上述侧面结构单元400而能够省略另外的追加性的组壳体或组外壳结构物,因此能够降低制造费用的同时缩小上述电池组p的整个尺寸而进一步提高能源密度。

237.图27是用于对通过图23的侧面结构单元而进行的电池单元和冷却单元的配置关系进行说明的图。

238.参照图27,设置于上述主板410的第一单元收纳部411与上述第二单元收纳部412之间的电池单元100的中心之间的距离a作为为了与上述主板410紧贴而设定的距离,可根据上述主板410的厚度而发生改变。

239.并且,与上述冷却管310的一面接触的相邻的电池单元100的中心之间的距离b作为为了将电池单元100与冷却管310的接触角度形成为规定角度例如60度而设定的距离,与后述的距离c联动而发生改变。中间隔着上述冷却管310而相对配置的电池单元100的中心之间的距离c作为体现上述冷却管310的厚度的距离,与和上述冷却管310的一面接触的相邻的电池单元100的中心之间的距离b联动而决定。

240.可将这样的a距离至c距离设定为用于实现上述电池单元100与冷却管310及侧面结构单元400之间的更紧密的紧贴的最佳的距离。

241.另一方面,上述主板410的上述第一单元收纳部411及上述第二收纳部412的端部为了防止相对的冷却管310的干扰而形成为比与冷却管310接触的电池单元100的一面更短。具体地,上述第一单元收纳部411及上述第二收纳部412的端部以与上述冷却管310之间具备规定的间隙而隔开配置。

242.图28是示出将图23的侧面结构单元结合到电池单元时的侧面结构单元的底面的图,图29是图28的侧面结构单元的主要部的放大仰视图。

243.参照图28及图29,上述侧面结构单元400的底肋415比上述电池单元100的底部更靠下方(-z轴方向)而突出,以不干扰上述电池单元100的排气部31的方式形成。由此,在因上述电池单元100的过热等而通过排气部31来排出气体时,在没有上述底肋415的干扰的情况下,能够更迅速地排出气体。

244.同时,上述底肋415能够覆盖上述电池单元100的底部的一侧,由此在收纳上述电池单元100的上述侧面结构单元400时,能够进一步加固上述侧面结构单元400内的固定。

245.重新参照图2,上述电池组p包括填充材料500。

246.上述填充材料500在上述电池组p的高度方向(z轴方向)上填充到上述冷却单元300与上述多个电池单元100之间的空间。另一方面,在图2中,将上述填充材料500用六面体形状的虚线来表示是为了便于理解,上述填充材料500可填充到上述冷却单元300与上述多个电池单元100之间的所有空间。

247.这样的上述填充材料500覆盖上述电池组(p,参照图2)的上侧及下侧而与上述侧面结构单元400一起形成上述电池组p的组壳体结构。

248.另外,上述填充材料500将上述多个电池单元100更稳定地固定,并提高上述多个电池单元100的热分散效率,由此能够进一步提高上述电池单元100的冷却性能。

249.上述填充材料500由灌封树脂构成。上述灌封树脂是将稀薄的状态的树脂物质注

入到上述多个电池单元100侧并进行硬化而形成的。在此,上述树脂物质的注入是在用于防止上述多个电池单元100的热损坏的大致摄氏15度至25度程度的常温状态下执行的。

250.具体地,上述填充材料500由硅树脂构成。但不限于此,除了上述硅树脂之外,上述填充材料500也可以由能够提高上述电池单元100的固定及热分散效率的其他不同的树脂物质而构成。

251.更具体地,上述填充材料500覆盖不与上述电池单元100的上述冷却管310接触的部分,从而引导上述电池单元100的热平衡,由此防止上述电池单元100的冷却偏差来防止上述电池单元100的局部的退化。另外,通过防止电池单元100的局部的退化,还能够显著地提高上述电池单元100的安全性。

252.另外,上述填充材料500在上述多个电池单元100中的至少一个特定电池单元100上因发生异常状况而导致破损等时,能够发挥防止向相邻的电池单元100侧通电的绝缘作用。

253.另外,上述填充材料500包括具备较高的比热性能的材质。由此,上述填充材料500增加热容量(thermal mass)而在上述电池单元100的急速充放电等这样的情况下,也能够延迟上述电池单元100的温度上升,由此防止上述电池单元100的急剧的温度上升。

254.另外,上述填充材料500包括玻璃气泡(glass bubble)。上述玻璃气泡降低上述填充材料500的比重而能够提高相对重量的能源密度。

255.另外,上述填充材料500包括具备较高的耐热性能的材质。由此,上述填充材料500在上述多个电池单元100中的至少一个特定电池单元100中发生由过热等导致的热性事件时,能够有效地防止向相邻的电池单元侧引起的热失控。

256.另外,上述填充材料500包括具备较高的阻燃性能的材质。由此,上述填充材料500能够在上述多个电池单元100中的至少一个特定电池单元100中因过热等而发生热性事件时,将火灾发生危险性最小化。

257.上述填充材料500除了上述电池单元100之外,还可填充到上述母线组件200。具体地,上述填充材料500以覆盖上述母线组件200的上侧的方式填充到上述母线组件200。

258.在此,上述填充材料500在上述电池单元100的上下方向(z轴方向)上,在上述母线组件200与上述电池单元100之间不形成中断空间或隔开空间而连续地填充到上述母线组件200与上述电池单元100之间。

259.这样,本实施例的上述填充材料500不发生中断而连续地填充到上述电池单元100和上述母线组件200,因此在上述电池单元100与上述母线组件200之间的区域不发生热分散偏差而体现均匀的热分散,由此能够显著地提高上述电池组p的冷却性能。

260.同时,上述填充材料500还可以填充到除了上述侧面结构单元400的侧面外侧之外的部分。在此,上述填充材料500不中断而连续地填充到上述电池单元100和上述母线组件200及上述侧面结构单元400。由此,能够进一步提高上述电池组p的冷却性能。

261.下面,对通过这样的上述填充材料500的注入而形成组壳体结构的情况进行更具体的说明。

262.图30至图32是用于对通过图2的电池组的填充材料的注入而形成组壳体结构的情况进行说明的图。

263.参照图30至图32,上述制造者等通过树脂注入装置i而注入及涂敷由上述硅树脂

构成的填充材料500,并通过由上述树脂物质构成的上述填充材料500而形成上述电池组(p,参照图2)的上侧及下侧部分的组壳体结构。具体地,上述填充材料500在上述电池组p的上侧(+z轴方向)覆盖上述母线组件200的上侧,在上述电池组p的下侧(-z轴方向)覆盖上述电池单元100的底部而填充到上述底肋415的突出高度h为止。在此,上述底肋415的突出高度h设计为考虑了上述填充材料500的注入量的规定高度。

264.通过上述树脂注入装置i而进行上述填充材料500的注入及涂敷工序时,在上述侧面结构单元400的底部设置有注入导向件g,以在注入上述填充材料500时防止树脂向下侧(-z轴方向)流出。上述注入导向件g由聚四氟乙烯材质等形成,以在上述填充材料500硬化之后容易拆除。

265.在进行上述填充材料500的注入及涂敷工序时,上述侧面结构单元400与上述注入导向件g一起支承上述电池单元100及上述冷却单元300而执行防止上述树脂流出的模具作用。

266.由此,在本实施例中,通过上述侧面结构单元400而进行上述填充材料500的注入及涂敷工序时,在上述侧面方向上不需要追加性的注入导向件夹具结构,由此在降低制造费用的同时显著地提高作业效率。

267.另外,通过形成于上述侧面结构单元400的上表面边缘的导向止挡块418及端部导向止挡块458,在注入上述填充材料500时提高上述填充材料500的注入准确度,从而以更可靠地覆盖上述母线组件200的方式容易注入上述填充材料500,由此能够有效地防止上述填充材料500溢出的情况。

268.在此,上述侧面结构单元400将与传感互连板270、连接器终端280、290及冷却水流入部/排出部370这样的外部装置等连接的部件等露出到外部,因此注入或涂敷上述填充材料500时,也不会发生与该结构部件等之间的干扰等问题。

269.由此,在本实施例中,通过上述侧面结构单元400及上述填充材料500而形成上述电池组(p,图1参考)的组壳体结构,因此与以往这样的通过多个板的复杂的组件来形成组壳体结构时相比,能够将上述电池组p的组装工序简单化,并显著地降低制造费用,又能确保成本竞争力。

270.同时,在本实施例中,通过由上述侧面结构单元400及上述填充材料500构成的组壳体结构,与以往的由多个板的组件构成的单元框架结构的组壳体结构相比,能够减小整个电池组p的尺寸,由此显著地提高能源密度。

271.图33是用于对本发明的一个实施例的汽车进行说明的图。

272.参照图33,汽车v可以是电动汽车或混合动力汽车,作为能源,包括上述实施例的至少一个电池组p。

273.在本实施例的情况下,上述的上述电池组p构成为具备较高的能源密度的紧凑的结构,因此在安装到上述汽车v时,容易体现多个电池组p的模块化结构,在上述汽车v的各种内部空间形状中也能够确保相对高的安装自由度。

274.通过如上述的各种实施例,能够提供提高能源密度的同时确保刚性电池组p及包括它的汽车v。

275.另外,根据如上述的各种实施例,能够提供提高成本竞争力及制造效率的电池组p及包括它的汽车v。

276.同时,根据如上述的各种实施例,能够提供提高冷却性能的电池组p及包括它的汽车v。

277.以上,对本发明的优选的实施例进行图示并进行了说明,但本发明不限于上述特定的实施例,本领域技术人员在不脱离权利要求书所请求的本发明的要旨的情况下可进行各种变形实施,而这样的变形实施不能从本发明的技术思想或展望中单独地进行理解。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1