一种以锌片为基底的银锌合金涂层及其制备方法

1.本发明属于新型电池储能领域,尤其是涉及一种以锌片为基底的银锌合金涂层及其制备方法。

背景技术:

2.二次锌电池由于其高安全性、低成本等优点在近年来快速发展,并成为后锂电时代大规模储能用电池的有力候选者。2020年9月中国明确提出2030年“碳达峰”与2060年“碳中和”的目标,届时,包括光伏、风电在内的新能源发电将迎来爆发式发展,与之配套的电网侧及用户侧储能电站将必不可少。而目前常用作储能电池的磷酸铁锂电池尽管在能量密度上远优于之前采用铅酸电池,但是其安全性和成本较铅酸蓄电池却大幅度上升。2018年以来我国电化学储能电站的大规模建设及运行中,有多起储能电站火灾或爆炸事故发生,造成了大的经济损失,阻碍了行业发展。二次锌电池由于其采用水系电解液,具有本质的安全性,没有热失控风险。由于锌和水资源的丰富储量,锌电池的成本远低于锂电池的成本。而且二次锌电池的能量密度高于铅酸电池。未来,二次锌电池将在储能等领域发挥着重要作用。

3.但是目前,锌金属负极的锌枝晶问题仍是困扰锌离子电池走向产业化的难题。由于金属锌负极表面的晶面取向丰富,导致锌的沉积倾斜于沿着与电极夹角较大的锌(101)、(100)等晶面,这是热力学上的有利过程,在这种反复的不均匀成核、垂直生长之下,导致了不均匀的枝晶状锌沉积。锌枝晶的生长会刺穿柔软的隔膜并带来微短路,尽管不会带来热失控问题,但是会大幅度缩减电池寿命,导致典型的锌对称电池在1ma/cm2和1mah/cm2条件下仅能运行100小时左右。目前涂层化学是一种适合大规模应用的办法,但是寻找能够实现与水平沉积锌之间高晶格匹配的理想涂层是困难的。

4.因此,根据上述问题设计了一种通过高垂直晶面匹配作用实现长寿命、高性能二次锌电池的具有银锌合金涂层的锌负极。银锌合金涂层的垂直晶面与锌的垂直晶面高度匹配,能够均匀锌的成核及调控锌的生长,最终促进锌的水平沉积,降低枝晶穿刺危险的发生。所得的银合金涂覆锌电极,在电流密度为1ma/cm2、2ma/cm2和4ma/cm2三种测试条件下,相比于未处理的锌负极,电极寿命平均提升10.37倍。与其他两种重金属锌合金涂层,金锌合金和铜锌合金相比,电池寿命提升的更高,分别是其2.71和2.98倍。与其他涂层专利相比,本技术所使用的电解液浓度低,电极工作电流密度大,寿命也更为理想。

技术实现要素:

5.本发明要解决的技术问题为克服现有技术中的不足之处,提供一种以锌片为基底的银锌合金涂层及其制备方法,本技术的银锌合金涂层应用于锌负极上时,具有与锌垂直(002)晶面高度匹配,促进锌的水平外延生长及垂直层状生长,提高了锌电池的寿命。

6.为解决本发明的技术问题,所采用的技术方案为:一种以锌片为基底的银锌合金涂层的制备方法,步骤如下:

1)打磨、超声清洗锌片,干燥;2)将锌片置于等离子体溅射仪器的腔室中;3)打开真空泵将腔室抽至真空度≤30pa,通入氩气作为保护气体,使真空度稳定在5pa~25pa;4)设置溅射时间与溅射电流,使用银靶对锌片进行等离子体溅射,在锌片表面获得银锌合金涂层,所述溅射时间为3~40分钟,所述溅射电流为5ma~40ma。

7.进一步地,所述打磨是指采用任意目数的砂纸、锉刀、刀片、玛瑙刀打磨,所述超声清洗是使用乙醇和/或水超声清洗,所述干燥是将所述锌片置于干燥箱或真空烘箱中干燥,干燥温度为50~100℃。

8.进一步地,所述等离子体溅射仪器指的是能够对锌电极表面进行等离子体处理的设备,包括磁控溅射仪、离子溅射仪、等离子体表面处理仪、等离子体溅射仪。所述腔室是可以密封的,在使用时需排尽内部空气,所述等离子体溅射是指将所述银靶和所述锌片分别置于阴极和阳极,阳极接地,并加负高压,阴极发射电子,电子轰击氩气,产生联级电离,形成等离子体,离子高能轰击阴极靶,当其能量高于靶材原子的结合能时,银原子或银原子簇脱离靶材,落于锌电极表面并形成薄的银锌合金层,锌银原子比可根据不同设备的溅射电流及真空度进行调节。

9.优选地,溅射时,通过调节氩气流量,使真空度稳定在5pa~20pa;溅射电流为12ma~17ma,溅射时间为10分钟~30分钟。

10.进一步地,所述氩气是纯度≥99.99%的高纯氩气,所述银靶为纯度≥99.99%的高纯银靶。

11.上述制备方法制得的以锌片为基底的银锌合金涂层,所述银锌合金涂层的厚度为400~3000nm,所述银锌合金涂层中银锌团簇颗粒平均直径为200~1000nm,所述银锌合金涂层的锌银原子比为0.2~5.0,优选锌银原子比为0.6~3.9。银颗粒提供成核核心,与锌颗粒一起构成团簇状银锌合金涂层;所述银颗粒在锌银原子比的增大而变得蓬松,在锌银原子比约为0.6~0.8时为致密块状,而在锌银原子比约为1.7~3.3时为多孔状,在锌银原子比达到3.9为棉花状;所述锌颗粒的含量随着锌银原子比的增加而增加,为片状或棉花状。

12.以锌片为基底的银锌合金涂层作为锌电池负极的应用。

13.进一步地,以二氧化钒(b)电极作为正极,璃纤维作为隔膜,1mol/l硫酸锌溶液作为电解液,组装成锌电池。

14.相对于现有技术的有益效果是:其一,大幅提高锌离子电池的性能和寿命。在电流密度为1ma/cm2、2ma/cm2和4ma/cm2三种测试条件下,相比于未处理的锌负极,电极寿命平均提升10.37倍。与其他两种重金属锌合金涂层,金锌合金和铜锌合金相比,电池寿命提升的更高,分别是其2.71和2.98倍。与其他涂层专利相比,本技术所使用的电解液浓度低,电极工作电流密度大,寿命也更长。这来源于银锌合金涂层独特的垂直晶面匹配机理,银锌合金涂层的垂直晶面与锌的垂直晶面高度匹配,能够均匀锌的成核并且能调控锌的生长,最终促进锌的水平沉积,降低枝晶穿刺危险的发生。

15.其二,制备方法简单、科学、有效。该银锌合金涂层首先通过打磨、超声清洗锌片以去除氧化锌和油污,充分干燥,然后将锌片置于等离子体溅射仪器的腔室中,通入氩气作为

保护气体,使用银靶对锌片进行等离子体溅射在锌片表面上获得,溅射时无需对靶材加热。溅射参数得到的理想锌银合金比为3。制备方法操作简单、成本低,是实现与水平沉积锌之间高晶格匹配的理想涂层,对于抑制锌枝晶的生长起到关键性作用,得益于等离子体刻蚀技术的高成熟度,可实现大规模应用。

附图说明

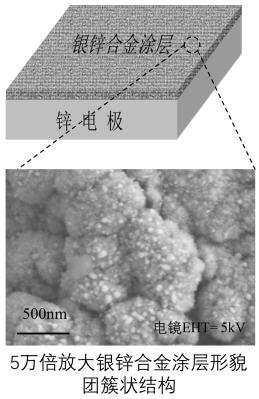

16.图1是实施例1制得的银锌合金涂层及sem表面形貌图;图2是空白锌电极以及银锌合金涂覆锌电极的对称电池循环后表面锌沉积形貌的sem图;图3是金锌合金涂覆的锌电极与纯锌的xrd图谱;图4是铜锌合金涂覆的锌电极与纯锌的xrd图谱;图5是表示实施例1银锌合金涂层的厚度的sem图;图6是实施例1的eds元素谱图(锌银原子比2.8);图7是空白锌电极以及具有银锌合金涂层的锌电极的xrd谱图;图8是具有两种银锌合金比的银锌合金、金锌合金和铜锌合金涂层的锌负极和纯锌负极在不同电流密度和面积容量下的寿命表现;图9是基于垂直晶面匹配的锌在银锌合金上的致密沉积工作原理图;图10是以锌片为基底银锌合金涂层中锌银原子比为0.6时的表面形貌;图11是以锌片为基底银锌合金涂层中锌银原子比为0.8时的表面形貌;图12是以锌片为基底银锌合金涂层中锌银原子比为1.7时的表面形貌;图13是以锌片为基底银锌合金涂层中锌银原子比为3.9时的表面形貌;图14是比较空白锌电极和银锌合金涂覆锌电极分别作负极与二氧化钒(b)作正极组装成全电池的长循环表现。

具体实施方式

17.以下通过对比例和实施例结合附图对本发明作进一步说明。

18.对比例1纯锌电极的制备与电池测试与表征,作为空白样。

19.步骤1,纯锌电极制备将0.2mm厚的纯锌片(购买自国药化学试剂)用1000目砂纸打磨,以去除表面油污和氧化锌层,然后用乙醇超声清洗(超声频率40khz、功率300w、时间5分钟)锌片,使用电极切片机将锌片切成直径12mm、面积约为1.13cm2的圆片,用乙醇再次超声(超声频率40khz、功率300w、时间5分钟)清洗,然后置于80℃真空烘箱中烘干1小时。

20.步骤2,锌对称电池组装将空白锌电极组装成cr2016型号(电池的直径为20.0mm、厚度为1.6mm)对称电池进行循环稳定性测试。电池各部件依次为正极壳、纯锌片、隔膜、纯锌片、不锈钢垫片(直径16mm、厚度500μm)、负极壳,密封压力大约为50公斤每立方厘米。电池使用前需要在室温下静置不少于4小时。隔膜为玻璃纤维(whatman公司生产,直径110mm,切成直径19mm的圆片使用)。所用电解质为1mol/l(或1m)硫酸锌溶液,每个电池滴加100μl,在放入隔膜后即滴加电

解液。1m硫酸锌电解液的配置方法如下,将znso4∙

7h2o(分析纯,购买自国药化学试剂)溶于纯水中,二者的质量比约为11.5024: 34.9556。

21.步骤3,锌对称电池测试对称电池长循环测试在恒温箱中进行,恒温箱温度保持在25℃,以消除环境温度的影响。电池测试使用武汉蓝电的电池测试系统。测试参数设置为恒流充电和恒流放电,基于电极面积的电流密度为1ma/cm2,面积容量为1mah/cm2。在该测试条件下,纯锌电极对称电池的寿命大约为93小时,可见纯锌电极的寿命较短。另外,另两组更大测试电流下,在2ma/cm2、1mah/cm2条件下纯锌对称电池寿命为112小时,在4ma/cm2、2mah/cm2条件下纯锌对称电池寿命为82小时。

22.步骤4,锌对称电池表面枝晶观察采用蔡司的聚焦双离子束扫描电镜(sem)观察93小时死亡后的纯锌电极的表面形貌。如图2左图所示,在长时间的锌沉积和剥离后,存锌电极表面出现了尺寸可达数十微米的锌枝晶,这些锌枝晶已经刺穿隔膜,图2左图中线状为玻璃纤维隔膜。纯锌负极上锌枝晶的出现将容易造成电池短路,是锌离子电池寿命较短的主要原因。

23.对比例2同为重金属元素等离子体溅射得到的金锌合金。

24.步骤1,纯锌电极制备同对比例1步骤1。

25.步骤2,装载纯锌圆片于等离子体溅射仪将多个纯锌圆片(由等离子体溅射仪载物台的面积决定,这里可放入不多于10个)均匀放置于等离子体溅射仪的载物台上(所使用的等离子体溅射仪全称为三靶等离子体溅射仪,型号为vtc-16-3hd,购自沈阳科晶,输出直流电压1.68kv),等离子体溅射在室温下进行,无需对靶材加热。

26.步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在5 pa,持续5分钟后再进行溅射。

27.步骤4,氩等离子体溅射选择金靶作为溅射靶材(购买自沈阳科晶,纯度≥99.99%),设置溅射时间为5分钟,启动溅射并将溅射电流调整至10ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,如此反复,总溅射时长为30分钟。关闭真空泵,打开等离子体溅射仪,在锌片表面获得金色涂层(记为金锌合金涂覆锌电极),经x射线衍射(xrd)测试为金锌合金,具体详见图3,由图3可知,存在auzn3合金相,可认为其锌金原子比为3。

28.步骤5,金锌合金涂覆锌电极对称电池组装将金锌合金涂覆锌电极组装成cr2016型号对称电池进行循环稳定性测试。电池的组装同对比例1步骤2,只是将对比例1中的纯锌片替换为金锌合金涂覆锌电极。

29.步骤6,金锌合金涂覆锌电极对称电池测试将金锌合金涂覆锌电极组装成对称电池进行循环测试。在25℃恒温箱中进行。电池测试使用武汉蓝电的电池测试系统。经测试,金锌合金涂覆锌电极在电流密度1ma/cm2、

面积容量1mah/cm2的条件下可以有效循环423小时。

30.对比例3同为重金属元素等离子体溅射得到的铜锌合金。

31.步骤1、2同对比例2,步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在10 pa,持续5分钟后再进行溅射。

32.步骤4,氩等离子体溅射选择铜靶(购买自沈阳科晶,纯度≥99.99%)作为溅射靶材,设置溅射时间为5分钟,启动溅射并将溅射电流调整至20ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,如此反复,总溅射时长为30分钟。关闭真空泵,打开等离子体溅射仪,可以在锌片表面获得铜色涂层(记为铜锌合金涂覆锌电极),经x射线衍射(xrd)测试为铜锌合金,具体详见图4,由图4可知,存在cuzn5合金相,可认为其锌铜原子比为5。

33.电池的组装及测试同对比例2,经测试,铜锌合金涂覆锌电极在电流密度1ma/cm2、面积容量1mah/cm2的条件下可以有效循环385小时。

34.对比例4纯锌电极与二氧化钒(b)正极组成锌离子全电池步骤1,纯锌电极制备。

35.同对比例1。

36.步骤2,二氧化钒(b)正极的制备参考文献ding j, du z, gu l, et al. ultrafast zn

2+ intercalation and deintercalation in vanadium dioxide[j]. advanced materials, 2018, 30(26): 1800762.具体地,在超纯水(40 ml)中加入1.2 g v2o5(纯度99%,购买自西亚试剂)和1.8 g h2c2o4·

2h2o(纯度99.8%,购买自国药),然后将上述混合物在75℃磁力搅拌下反应60 分钟,得到深蓝色分散体。然后,将上述分散体转移到衬有聚四氟乙烯的50ml高压反应釜中,并在180℃下保温180分钟。完全冷却后去除反应物,使用高速离心机收集沉淀产物。离心机速度为8000 rpm,时间为5分钟。反复离心并用超纯水洗涤,直到离心管中的上清液几乎透明。将离心得到的vo2(b)块在50℃烘箱中干燥6小时,然后研磨成粉末,再干燥12小时,得到vo2(b)粉末。vo2(b)正极片采用无集电器的擀膜法制备,以增加活性材料的负载量。vo2(b)正极片由质量比为6:2:2的vo2(b)、碳黑和ptfe组成。首先将140 mg vo2(b) 粉末和46.6 mg碳黑粉末干磨5分钟,然后加入适量异丙醇和77.7 mg 60wt% ptfe水溶液(ptfe质量为46.6 mg),继续在通风橱中湿磨直至形成膏状。接下来,使用辊压机将混合物卷成薄片。滚动时,不断加入异丙醇以保持ptfe粘性。在一定湿度下使用切片机对长片进行切片。将它们切成直径为12 mm的圆片(其面积约为1.13 cm2),然后在60℃的烘箱中烘干8 h后称重备用。正极片中的vo2(b)负载量约为3.7g/cm2。

[0037]

步骤3,纯锌全电池组装将空白锌电极和vo2(b)电极组装成cr2016型号(电池的直径为20.0mm、厚度为1.6mm)全电池。整个电池的组装顺序为正极壳、不锈钢网(400目,直径12mm)、正极片、隔膜、

负极片、垫片、负极壳。密封压力大约为50公斤每立方厘米。电池使用前需要在室温下静置不少于4小时。隔膜为玻璃纤维(whatman公司生产,直径110mm,切成19mm的圆片使用)。所用电解质为1mol/l(或1m)硫酸锌溶液,每个电池滴加100μl,在放入隔膜后即滴加电解液。

[0038]

步骤4,纯锌全电池测试全电池测试在恒温箱(25℃)中进行,以消除环境温度的影响。电池测试使用武汉蓝电的电池测试系统。电流密度为500ma/g。初始放电比容量为62.5mah/g,第5圈达到最大值,为189.8mah/g,随后呈现下降趋势,在约90个循环后短路死亡,容量跌至110mah/g。

[0039]

实施例1银锌合金涂覆锌电极的制备与表征。

[0040]

步骤1,纯锌圆片的制备将0.2mm厚的纯锌片(购买自国药化学试剂)用1000目砂纸打磨,以去除表明油污和氧化锌层,然后用乙醇超声清洗锌片,使用电极切片机将锌片切成直径12mm、面积约为1.13cm2的圆片,用乙醇再次超声清洗,然后置于80℃真空烘箱中烘干1小时。

[0041]

步骤2,装载纯锌圆片于等离子体溅射仪将多个纯锌圆片(由等离子体溅射仪载物台的面积决定,这里可放入不多于10个)均匀放置于等离子体溅射仪的载物台上(所使用的等离子体溅射仪全称为三靶等离子体溅射仪,型号为vtc-16-3hd,购自沈阳科晶),等离子体溅射与磁控溅射不同之处在于,溅射在室温下进行,无需对靶材加热,更为节能。

[0042]

步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在5pa,持续5分钟后再进行溅射。

[0043]

步骤4,氩等离子体溅射选择银靶作为溅射靶材(购买自沈阳科晶,纯度≥99.99%),设置溅射时间为5分钟,启动溅射并将溅射电流调整至15ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,总溅射时长为30分钟。关闭真空泵,打开等离子体溅射仪,可以在锌片表面获得灰色涂层,如图1所示。

[0044]

步骤5,银锌合金形貌及锌银原子比通过扫描电镜观察获得的银锌合金涂覆的锌电极,银锌合金的表面形貌如图1所示,银锌合团簇颗粒为多孔状结构,每个团簇颗粒包含白色点状和灰色片状物质,分别为局部地银含量高的地方和锌含量高的地方。测量出银锌合金涂层的厚度约为570纳米(如图5所示),银锌合金涂层中团簇颗粒直径约为500nm。如图6所示,经过x射线能谱分析(eds)测试后显示锌银原子比为2.8,x射线光电子能谱分析(xps)显示锌银原子比为4.9。与eds结果相比,xps测试结果中ag比率较低的原因应该是额外锌薄片的存在,这些锌薄片存在于银锌合金层或锌衬底上。这里及后面以eds测得的锌银原子比为准。

[0045]

步骤6,银锌合金独特的垂直晶面结构使用xrd对涂覆有锌银合金比为2.8的锌电极和纯锌电极进行表征,结果如图7所示。从图7可以看到锌银比约为2.8时,银锌合金上具有优势晶面agzn3(002),该晶面平行于基底,晶面方向为其法方向,即垂直于基底,这将带来一种基于agzn3(002)和zn(002)的垂

直晶面匹配作用,以促进锌的有序平面沉积。

[0046]

实施例2银锌合金涂覆锌电极的半电池性能测试及银锌合金的作用机理步骤1,银锌合金涂覆锌电极对称电池(或半电池)性能测试将实施例1制得的银锌合金涂覆锌电极组装成对称电池进行测试,电池组装条件与对比例1中的步骤2相同。测试条件分为三组,分别为(1)电流密度为1ma/cm2,面积容量为1mah/cm2;(2)电流密度为2ma/cm2,面积容量为1mah/cm2;(3)电流密度为4ma/cm2,面积容量为2mah/cm2。

[0047]

步骤2,测试结果与对比例1中的纯锌对称电池对比银锌合金涂覆锌电极对称电池在三种条件下的测试结果如图8所示,电池的寿命分别达到(1)1150小时;(2)1360小时;(3)540小时。与对比例1的纯锌电极进行对比,可以发现,电池寿命有了明显提升,在三种测试条件下,银锌合金涂覆锌电极的寿命依次提升到纯锌对称电池寿命的12.37倍、12.14倍、6.59倍。平均提升10.37倍。这充分表明银锌合金涂覆锌电极可以大幅提高电池的循环寿命。

[0048]

步骤3,测试结果与对比例2、对比例3中的金锌合金涂覆锌电极、铜锌合金涂覆锌电极对称电池对比银锌合金涂覆锌对称电池、金锌合金涂覆锌对称电池、铜锌合金涂覆锌对称电池的组装与测试条件均相同,其中,电解液均为1m znso4,电池测试的电流密度为1ma/cm2、面积容量为1mah/cm2,测试结果对比如图8所示,银锌合金涂覆锌对称电池、金锌合金涂覆锌对称电池、铜锌合金涂覆锌对称电池的寿命分别达到1150小时、423小时、385小时。与对比例1的纯锌电极电池寿命进行对比,寿命依次提升到纯锌对称电池寿命的12.37倍、4.55倍、4.14倍。这表明重金属锌合金涂层中,只有银锌合金涂层对于锌电池寿命的提升最为明显。

[0049]

步骤4,使用sem观察长期循环后具有银锌合金涂层的锌电极表面形貌经过1150小时循环后,银锌合金涂覆锌电极表面形貌如图2右所示,可以看到,锌在银锌合金涂层上呈现致密的沉积,无明显枝晶。与左图相同条件下循环后的纯锌电极相比,锌的沉积明显更为平整有序,这说明了银锌合金涂层可以实现锌的致密沉积。

[0050]

步骤5,阐述银锌合金涂层在锌离子电池中的作用机理图9为锌在银锌合金上的沉积示意图,展示了锌(002)与银锌合金(002)晶面间的匹配作用,促进了锌在银锌合金涂上两个方向的有序生长(或沉积),一个是垂直方向的层状生长,另一个是水平方向的外延生长。这导致了致密的锌沉积,大幅降低了锌枝晶的产生,从而延长了电极寿命。

[0051]

实施例3银锌合金涂覆锌电极的制备与表征。

[0052]

步骤1~2同实施例1。

[0053]

步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在6 pa,持续5分钟后再进行溅射。

[0054]

步骤4,氩等离子体溅射

选择银靶作为溅射靶材(购买自沈阳科晶,纯度≥99.99%),设置溅射时间为5分钟,启动溅射并将溅射电流调整至17ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,总溅射时长为30分钟。关闭真空泵,打开等离子体溅射仪,可以在锌片表面获得白色涂层,放大后的电极表面形貌如图10(加速电压eht=5kv)左所示,银锌合金团簇颗粒为致密块状,经eds测试为银锌合金且锌银原子比为0.6(图10右)。使用粒径分布计算软件得到平均粒径约为441nm,银锌合金层的厚度计算值约441~882 nm(按照厚度约为粒径的1~2倍计算)。锌银原子比低是因为溅射电流大、真空度较大、和溅射时间长,导致致密的银颗粒很快出现在已形成的银锌合金涂层上,阻止了锌银合金涂层的继续生长,从而在锌片上形成一层比较薄的银锌合金层,在银锌合金层上又形成银颗粒层。

[0055]

步骤5,银锌合金涂覆锌电极对称电池(或半电池)性能测试将银锌合金涂覆锌电极组装成对称电池进行测试,电池组装条件与对比例1中的步骤2相同。测试条件为电流密度为2ma/cm2,面积容量为1mah/cm2。

[0056]

步骤6,测试结果与对比例1中的纯锌对称电池对比银锌合金涂覆锌电极(锌银合金比约为0.6)对称电池在的测试结果如图8所示,电池的寿命达到932小时。对比例1的纯锌电极电池在相同条件下寿命为112小时。进行对比,可以发现,电池寿命有了明显提升,银锌合金涂覆锌电极的寿命提升到纯锌对称电池寿命的8.32倍。这充分表明即使增加银锌合金表面上银的比例,银锌合金涂覆锌电极仍可以大幅提高电池的循环寿命。

[0057]

实施例4银锌合金涂覆锌电极的制备与表征。

[0058]

步骤1~2同实施例1。

[0059]

步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在20pa,持续5分钟后再进行溅射。

[0060]

步骤4,氩等离子体溅射选择银靶作为溅射靶材(购买自沈阳科晶,纯度≥99.99%),设置溅射时间为5分钟,启动溅射并将溅射电流调整至17ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,总溅射时长为15分钟。关闭真空泵,打开等离子体溅射仪,可以在锌片表面获得白色涂层,放大后的电极表面形貌如图11左(加速电压eht=5kv)所示,银锌合金团簇颗粒呈致密块状,经eds测试为银锌合金且锌银原子比为0.8(图11右),使用粒径分布计算软件得到平均粒径约为380nm,银锌合金层的厚度计算值约380~760 nm(按照厚度约为粒径的1~2倍计算)。

[0061]

实施例5银锌合金涂覆锌电极的制备与表征。

[0062]

步骤1~2同实施例1。

[0063]

步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在18pa,持续5分钟

后再进行溅射。

[0064]

步骤4,氩等离子体溅射选择银靶作为溅射靶材(购买自沈阳科晶,纯度≥99.99%),设置溅射时间为5分钟,启动溅射并将溅射电流调整至15ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,总溅射时长为10分钟。关闭真空泵,打开等离子体溅射仪,可以在锌片表面获得灰色涂层,放大后的电极表面形貌如图12左(加速电压eht=5kv)所示,银锌合金团簇颗粒呈多孔状,经eds测试为银锌合金且锌银原子比为1.7(图12右)。使用粒径分布计算软件得到平均粒径为642nm,银锌合金层的厚度计算值约642~1284 nm(按照厚度约为粒径的1~2倍计算)。

[0065]

实施例6银锌合金涂覆锌电极的制备与表征。

[0066]

步骤1~2同实施例1。

[0067]

步骤3,清洗等离子体溅射仪腔体合上等离子体溅射仪的盖子,打开真空泵将腔室抽至高真空(真空度≤30pa),通入高纯氩气(≥99.99%)作为保护气体,调整进气速率,使得真空度稳定在10pa,持续5分钟后再进行溅射。

[0068]

步骤4,氩等离子体溅射选择银靶作为溅射靶材(购买自沈阳科晶,纯度≥99.99%),设置溅射时间为5分钟,启动溅射并将溅射电流调整至12ma,对锌电极进行等离子体溅射,溅射完毕后等待约3分钟,再次启动溅射,总溅射时长为10分钟。关闭真空泵,打开等离子体溅射仪,可以在锌片表面获得灰黑色涂层,放大后的电极表面形貌如图13左(加速电压eht=20kv)所示,银锌合金团簇颗粒呈棉花状,经eds测试为银锌合金且锌银原子比为3.9(图13右)。使用粒径分布计算软件得到平均粒径为572nm,银锌合金层的厚度计算值约572~1144 nm(按照厚度约为粒径的1~2倍计算)。

[0069]

实施例7具有银锌合金涂层的锌负极与二氧化钒(b)正极的锌离子全电池性能步骤1,具有银锌合金涂层的锌负极的制备同实施例1。

[0070]

步骤2,二氧化钒(b)正极的制备同对比例4。

[0071]

步骤3,银锌合金涂覆锌负极与二氧化钒(b)正极全电池组装。

[0072]

同对比例4步骤3。

[0073]

步骤4,银锌合金涂覆锌负极与二氧化钒(b)正极全电池测试全电池测试在恒温箱(25℃)中进行,以消除环境温度的影响。电池测试使用武汉蓝电的电池测试系统。电流密度为500ma/g。

[0074]

步骤5,与对比例4纯锌负极和二氧化钒(b)全电池进行性能对比银锌合金涂覆锌电极作负极,二氧化钒(b)作正极组装成全电池与锌作负极,二氧化钒(b)作正极全电池性能进行对比分析,结果如图14,相比之下,使用纯锌负极的全电池在大约90个循环后,电池突然短路死亡,容量下降到大约110mah/g,而使用银锌合金涂层锌负极电池初始放电比容量为161.1mah/g,第65圈达到最大值,为207.8mah/g,随后不断下降,第90圈容量为204.9mah/g,第172圈达到189.2mah/g,第500圈为132.9mah/g,第700圈为

108.5mah/g,这表明银锌合金涂层可以提高锌全电池的循环寿命。

[0075]

本领域技术人员在考虑说明书及实践这里公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由权利要求指出。

[0076]

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,本发明的专利保护范围以权利要求书为准,凡是运用本发明的说明书内容所作的等同结构变化,同理均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1