一种用于锌电池负极的TCNQ基保护层的原位制备方法与流程

一种用于锌电池负极的tcnq基保护层的原位制备方法

技术领域

1.本发明属于电池电极材料制备技术领域,涉及一种用于锌电池负极的tcnq基保护层的方法,可解决当前锌离子电池面临的枝晶生长与析氢、钝化等副反应严重的问题,实现高电流密度和高面积容量条件下的长时低压稳定循环,大幅提高了锌离子电池在储能领域的商业应用价值。

背景技术:

2.当前社会对可再生能源的需求日益增长,高度安全、稳定、低成本和环境友好的电化学储能系统的发展成为了重要研究问题。锌是一种廉价、丰富的金属,具有高单位体积容量(5855mah cm-3

)和低氧化还原电位(-0.76v vs标准氢),是下一代储能系统非常有潜力的候选材料之一。然而,枝晶生长严重破坏了电极/电解质界面的稳定性,加速了副反应的产生,最终降低了电化学性能,阻碍了水系锌离子电池(azibs)的大规模应用。首先,由于zn/zn

2+

的标准电极电位(-0.76v)低于h2/h

+

,在循环过程中裸金属锌的还原势必伴随着水的分解(通过析氢反应[her])。这种现象会产生h2,并使锌金属表面不稳定。同时,her能在锌金属表面产生副产物oh-离子,形成非活性的zn(oh)

42-,消耗锌金属阳极和电解液。另外,无序的锌枝晶垂直于镀层/剥离基板生长,形成疏松的多孔结构。这不仅产生了大量的“死锌”,还降低了水系锌离子电池的库仑效率和容量。同时,由于电极与电解质之间的比表面积较高,为上述副反应的加速提供了更多的反应位点。

[0003]

为了解决当前锌离子电池所面临的问题,实现长周期寿命的锌金属阳极,人们研究了各种方法如电极界面保护、隔膜设计、高浓度电解质和电解质添加剂等多种方法。电极界面保护通常是通过使用刮刀将制备的浆料人工涂覆于锌箔表面,以抑制锌枝晶生长。这种方法虽然简单,但需要粘合剂,难以产生超薄的涂层,而较厚的涂层又会降低电极的能量密度并增加点击界面的电阻。最近,诸如化学气相沉积与磁控溅射等技术已被用于锌电极保护层的原位生长,并表现出优异的长周期性能。

[0004]

这些技术为通过原位界面修饰构建先进的锌金属阳极提供了新的见解。然而,水系金属锌阳极的研究还处于起步阶段。首先,水系锌离子电池的原位界面需要一种简单、廉价、无污染的装饰工艺。为了达到合成的目的,优良的人工界面膜应具有易加工性、均匀的厚度和最佳的结构稳定性。另外,her和钝化的副反应使氧化还原反应和离子扩散动力学复杂化。到目前为止,水系锌电池电极的原位固态电解质界面(sei)工程仍然是一个巨大的挑战,实现原位sei层的可行性设计原则是水系锌化学的巨大需求。本发明所使用的方法成功通过简单、廉价、无污染的装饰工艺原位生长了zn-tcnq sei保护层,实现了长时低压稳定的充放电循环。

技术实现要素:

[0005]

本发明的目的在于提供一种用于锌离子电池负极的tcnq基保护层的原位制备方法,所采用的方法具有低成本高效率的优点,同时原位生长的tcnq基多孔配位聚合物保护

层(zn-tcnq)均匀致密,极大程度的抑制了析氢、钝化副反应,实现了长周期循环。

[0006]

为实现上述目的,本发明采用的技术方案是:

[0007]

一种用于锌离子电池负极的tcnq基保护层的原位制备方法,包括如下步骤:

[0008]

(1)以四氰基醌二甲烷(tcnq)或其相关衍生化合物中的一种或多种作为溶质,加入溶剂,使溶质充分溶解形成前驱体溶液;

[0009]

(2)将含锌的金属直接浸入前驱体溶液,通过原位反应生成高质量tcnq基多孔配位聚合物保护层(zn-tcnq)。

[0010]

(3)使用无水乙醇、去离子水等常见清洗剂清洗反应后含锌的金属并干燥。

[0011]

进一步的,所述的相关衍生化合物为四硫富瓦烯-四氰基对二次甲基苯醌ttf-tcnq、四氟四氰二甲基对苯醌f4-tcnq。

[0012]

进一步的,所使用的溶剂可以是下述材料中的一种或多种混合溶液:水;含1、2、3或4碳原子的醇(c1~c4的醇类),如甲醇、乙醇、异丙醇、叔丁醇;酸酰胺,如甲酰胺、二甲基甲酰胺(dmf)。

[0013]

浸入的含锌的金属可以是纯锌或含锌的合金,形态可以是金属箔、金属块或金属粉末状态。

[0014]

进一步的,所述的步骤(1)前驱体溶液中tcnq浓度为1~10g/l。

[0015]

进一步的,所述的步骤(2)中在室温下静置反应时间为6-24h。

[0016]

进一步的,所述的步骤(3)中无水乙醇/去离子水等清洗剂清洗次数为3~5次,干燥温度在60~80℃,干燥时间为10~30min。

[0017]

本发明最终制备的tcnq基多孔配位聚合物保护层质地均匀,附着力强,形成了n掺杂的3d多孔的锌骨架结构,有效地抑制了副反应的发生。

[0018]

本方法的优势之处在于:

[0019]

生长制备操作简单快捷、成本低,不需要像化学气相沉积、射频磁控溅射等常规原位生长方法一样需要价格高昂的材料生长设备;tcnq基保护层为原位沉积,与金属附着力高且稳定,在强力超声下也不会脱落;制备的tcnq基多孔配位聚合物保护层具有良好的延展性,经过多次随意弯折黑色sei层也不会发生脱落剥离;所生长的zn-tcnq@zn负极大幅抑制了锌离子电池不可避免的析氢、钝化等副反应,实现了高性能锌离子电池的制备。

附图说明

[0020]

图1为实施例1中制备的反应前后的前驱体溶液,图左为反应后溶液,图右为反应前前驱体溶液;

[0021]

图2为实施例1中生长获得的zn-tcnq@zn电极;

[0022]

图3为实施例1中使用zn-tcnq@zn电极制备的纽扣电池;

[0023]

图4为实施例1中zn-tcnq@zn电极制备的zn-tcnq@zn//mno2电池的循环性能测试;

[0024]

图5为实施例1中zn-tcnq@zn电极制备的锌铜半电池的库伦效率性能测试。

[0025]

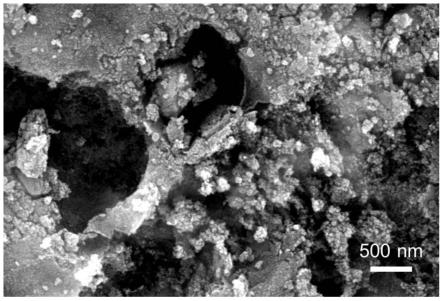

图6为实施例2中zn-tcnq@zn电极表面的高倍扫描电子显微(sem)图像。

[0026]

图7为实施例3中zn-tcnq@zn电极表面的高倍扫描电子显微(sem)图像。

具体实施方式

[0027]

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

[0028]

实施例1:

[0029]

1)称取150mg四氰基醌二甲烷(tcnq)试剂粉末置于80ml橙盖瓶中。

[0030]

2)取40ml二甲基甲酰胺(dmf)和10ml甲醇(meoh)加入至1)中橙盖瓶中进行充分搅拌溶解,直至获得绿色澄清前驱体溶液。

[0031]

3)裁剪5x5cm

2 99.99%纯度的高纯锌箔,并将其一面用聚酰亚胺胶带粘接并置于培养皿底部。

[0032]

4)向3)中加入2)中制备的50ml反应前驱体溶液,室温静置。

[0033]

5)室温静置16h后,用尖嘴镊将锌箔取出,并用无水乙醇小心清洗三次以去除前驱体溶液。

[0034]

6)将清洗后的锌箔置于80℃烘箱中干燥20分钟,除去聚酰亚胺胶带,即获得tcnq基多孔配位聚合物@zn箔(zn-tcnq@zn箔),可用于制备高性能锌电池负极。

[0035]

实施例2:

[0036]

1)称取200mg四硫富瓦烯-四氰基对二次甲基苯醌(ttf-tcnq)试剂粉末置于80ml橙盖瓶中。

[0037]

2)取30ml二乙基甲酰胺(def)和20ml二甲基亚砜(dmso)加入至1)中橙盖瓶中进行充分搅拌溶解,直至获得绿色澄清前驱体溶液。

[0038]

3)裁剪5x5cm

2 99.99%纯度的高纯锌箔,并将其一面用聚酰亚胺胶带粘接并置于培养皿底部。

[0039]

4)向3)中加入2)中制备的50ml反应前驱体溶液,室温静置。

[0040]

5)室温静置12h后,用尖嘴镊将锌箔取出,并用无水乙醇小心清洗三次以去除前驱体溶液。

[0041]

6)将清洗后的锌箔置于60℃烘箱中干燥30分钟,除去聚酰亚胺胶带,即获得tcnq基多孔配位聚合物@zn箔(zn-tcnq@zn箔),将其制备成圆形箔片用于电池组装测试。

[0042]

实施例3:

[0043]

1)称取180mg四氰基醌二甲烷(tcnq)试剂粉末置于80ml橙盖瓶中。

[0044]

2)取35ml乙酰胺和15ml无水乙醇(etoh)加入至1)中橙盖瓶中进行充分搅拌溶解,直至获得绿色澄清前驱体溶液。

[0045]

3)裁剪5x5cm

2 99.99%纯度的高纯锌箔,并将其一面用聚酰亚胺胶带粘接并置于培养皿底部。

[0046]

4)向3)中加入2)中制备的50ml反应前驱体溶液,室温静置。

[0047]

5)室温静置24h后,用尖嘴镊将锌箔取出,并用无水乙醇小心清洗三次以去除前驱体溶液。

[0048]

6)将清洗后的锌箔置于70℃烘箱中干燥30分钟,除去聚酰亚胺胶带,即获得tcnq基多孔配位聚合物@zn箔(zn-tcnq@zn箔),将其制备成圆形箔片用于电池组装测试。

[0049]

实施例4:

[0050]

反应前驱体溶液反应前后的状态照片

[0051]

图1为采用实施例1中方法制备的反应前驱体溶液,图左为反应后溶液,图右为反应前前驱体溶液,反应前的前驱体溶液呈浅绿色澄清状态,反应后溶液呈墨绿色且不再澄清。

[0052]

实施例5:

[0053]

水系锌离子电池电极的制备与组装

[0054]

图2为实施例1中方法生长获得的zn-tcnq@zn电极的照片。生长的tcnq基多孔聚合物呈黑色,电极表面具有明显金属纹理表明极薄的zn-tcnq材料层具有择优取向。图3为实施例2中使用zn-tcnq@zn电极制备的纽扣电池循环后的电子照片,可以看到电池循环后并未产生鼓包开裂等现象,表明析氢现象得到了很好的抑制。

[0055]

实施例6:

[0056]

水系锌离子电池循环性能测试

[0057]

图4为zn-tcnq@zn//mno2电池在1a g-1

电流密度条件下循环性能测试,该全电池正极mno2负载量为1.95mg/cm2。zn-tcnq//mno2电池能在2000循环后仍正常运行,并维持高达70mah g-1

的比容量。这说明zn-tcnq@zn电极有效抑制了锌枝晶与其它副反应的发生。

[0058]

实施例7:

[0059]

水系锌离子电池库伦效率测试

[0060]

图5为zn-tcnq@zn电极制备的水系锌离子电池的库伦效率性能测试。使用zn-tcnq@zn电极的水系锌铜半电池能在电流条件为5ma cm-2

和1mah cm-2

,截止电压为0.5v条件下可以稳定循环1600次,其平均库伦效率高达99.74%。

[0061]

实施例8:

[0062]

扫描电子显微镜(sem)的表征和分析

[0063]

使用扫描电子显微镜来观察制备的zn-tcnq@zn样品。图6为实施例2中zn-tcnq@zn电极表面的高倍扫描电子显微(sem)图像。可以看到电极表面富含大量细小致密的孔洞,形成了tcnq修饰的3d锌骨架结构。这样的结构有利于诱导锌的均匀沉积,同时避免了镀/剥锌时导致的体积变化。图7为实施例3中zn-tcnq@zn电极表面的高倍扫描电子显微(sem)图像。锌箔表面存在众多纳米到微米级别孔径大小的孔洞。相较于实施例2中的锌箔,实施例3制备的锌箔表面孔洞更大更深,表明混合溶剂中tcnq刻蚀能力的增强。

[0064]

综上,本发明提出的湿法化学方法实现了tcnq基多孔配位聚合物(zn-tcnq)层的原位可控化生长,制备了n掺杂3d锌骨架阳极。使用zn-tcnq@zn作为负极的锌离子电池大大抑制了析氢、钝化等副反应的发生,展现出长时稳定循环的优异性能,推进了锌离子电池的商业应用化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1