一种降低磁芯涡流损耗的高频变压器

1.本发明属于变压器技术领域,更具体地,涉及一种降低磁芯涡流损耗的高频变压器。

背景技术:

2.与硅(si)相比,碳化硅(sic)是一种介电击穿强度更大、饱和电子漂移速度更快且热导率更高的半导体材料。sic器件可提供高耐压、高速开关和低导通电阻。随着sic器件的广泛应用,变换器的工作频率可得到极大提升。随着开关频率的提高,变换器中磁性元件的体积可较大程度地减小,从而提高系统的功率密度。但高开关频率意味着需要采用高频磁性材料,然而高频磁性材料导电性较好,当磁场高频变化时,会引起磁芯材料内部电生磁,生成变化的磁场,从而影响原磁场的分布,造成磁芯的趋肤效应的产生,进而产生涡流损耗。磁芯磁场分布不均匀,导致磁芯损耗增大。同时磁芯柱的截面积越大,趋肤效应越明显,磁芯涡流损耗越大,导致系统效率越低。

3.现有技术中,降低磁芯涡流损耗的方法主要是增加额外的磁芯边柱,即增加额外的磁路,使得磁通从增加的额外磁芯边柱处流动,减小趋肤效应。然而该方法需要额外的磁芯柱,会增大磁芯体积,增加磁芯材料,增加成本。

技术实现要素:

4.针对现有技术的缺陷和改进需求,本发明提供了一种降低磁芯涡流损耗的高频变压器,其目的在于降低磁芯涡流损耗,同时不增加磁芯的体积以及材料成本。

5.为实现上述目的,按照本发明的一个方面,提供了一种降低磁芯涡流损耗的高频变压器,包括:磁芯柱、绕制在所述磁芯柱上的绕组及设置在所述磁芯柱顶部和底部的上盖板、下盖板,所述磁芯柱与上盖板之间开有气隙,且所述磁芯柱边缘处的气隙长度大于中心处的气隙长度。

6.进一步地,所述磁芯柱的顶部为台阶状,且台阶的宽度l不小于磁芯柱的趋肤深度。

7.进一步地,所述磁芯柱边缘处的气隙长度l

g2

、中心处的气隙长度l

g1

及磁芯柱的励磁电感lm之间满足关系式:

[0008][0009]

其中,n为绕组匝数,μ0为真空磁导率,r为磁芯柱半径,r1=r-l。

[0010]

进一步地,所述磁芯柱为三相磁芯柱,所述三相磁芯柱之间呈等边三角形排布。

[0011]

进一步地,所述磁芯柱的底部横截面积为矩形或圆形。

[0012]

进一步地,所述绕组为pcb绕组、利兹线绕组或铜箔绕组。

[0013]

进一步地,所述绕组包括两组线圈,分别形成所述高频变压器的原边绕组和副边

绕组,绕制在对应的磁芯柱上。

[0014]

进一步地,所述原边绕组和副边绕组的绕制结构为以下任意一种:交错式结构、三明治结构、叠层结构。

[0015]

进一步地,所述上盖板和下盖板为圆柱形。

[0016]

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

[0017]

(1)本发明的高频变压器,通过磁芯柱边缘位置和上盖板之间的气隙变大,增大了磁芯柱边缘位置和上盖板之间的磁阻,使流过磁芯柱边缘位置的磁通变小,使整个磁芯柱的磁通分布均匀,减小了磁芯的趋肤效应,进而减小了磁芯涡流损耗。与现有技术相比,本发明不需要增加额外的磁边柱,在减小磁芯涡流损耗的同时,能够减小磁芯材料与成本。

[0018]

(2)作为优选,当磁芯柱的顶部为台阶状时,可以满足磁芯柱边缘处的气隙长度大于中心处的气隙长度。

[0019]

(3)作为优选,当磁芯柱为三相磁芯柱,且三相磁芯柱之间呈等边三角形排布时,便于通过调节三相磁芯柱的气隙大小来调节每相磁芯柱的漏感和励磁电感。

[0020]

总而言之,本发明的高频变压器,在高频大功率应用场合,可有效减小磁芯的涡流损耗,提高系统的效率。

附图说明

[0021]

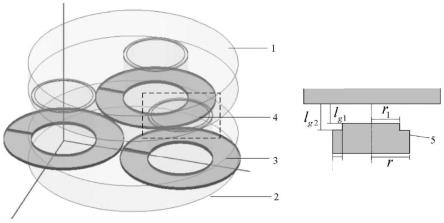

图1为本发明提供的高频变压器结构示意图。

[0022]

图2为传统的高频变压器的磁芯磁通分布图。

[0023]

图3为本发明提供的高频变压器的磁芯磁通分布图。

[0024]

图4为传统的高频变压器的磁芯损耗仿真图。

[0025]

图5为本发明提供的高频变压器的磁芯损耗仿真图。

[0026]

在所有附图中,相同的附图标记用来表示相同的元件或者结构,其中:

[0027]

1-上盖板,2-下盖板,3-绕组,4-气隙,5-磁芯柱。

具体实施方式

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0029]

如图1所示,为本发明提供的降低磁芯涡流损耗的高频变压器,主要包括:磁芯柱5、绕制在磁芯柱5上的绕组3、设置在磁芯柱5顶部和底部的上盖板1、下盖板2,在磁芯柱5与上盖板1之间开有气隙4,且磁芯柱5边缘处与上盖板之间的气隙长度大于磁芯柱中心处与上盖板之间的气隙长度。

[0030]

具体的,磁芯柱5顶部的外边缘高度低于磁芯柱中心处的高度,即磁芯柱5顶部为台阶状,使磁芯柱5边缘处的气隙长度大于磁芯柱中心处的气隙长度。台阶的宽度l不小于磁芯柱的趋肤深度,以减小磁芯涡流效应。并且,l越大,涡流损耗减小效果越明显;但随着l的进一步增大,对边缘处磁通聚集的抑制效果会减弱,l最大不能超过磁芯柱的半径。其中,定义台阶的宽度l为磁芯柱5上边缘向磁芯柱中心的缩进量。

[0031]

具体的,磁芯柱5边缘处与上盖板之间的气隙长度l

g2

,由所需励磁电感lm决定,即磁芯柱5边缘处与上盖板之间的气隙长度l

g2

与磁芯柱5边缘处的励磁电感之间满足下述关系式:

[0032][0033][0034]

其中,l

g2

为磁芯柱边缘处与上盖板之间的气隙长度,l

g1

为磁芯柱中心处与上盖板之间的气隙长度,rm表示气隙磁阻,r1、r2分别表示磁芯柱中心处和边缘处的气隙磁阻,μ0为真空磁导率,a

g1

为磁芯柱的中心到磁芯柱边缘缩进处的圆形区域的截面积,a

g2

为磁芯柱边缘到磁芯柱边缘缩进处区域的截面积,n为绕组匝数,r为磁芯柱半径,r1为磁芯柱的中心到磁芯柱边缘缩进处的圆形区域的半径,即:r1=r-l。

[0035]

l

g1

是磁芯柱各处气隙相同时,根据励磁电感大小初步定的值。

[0036]

l

g1

、r、r1、n已知,即可求得外侧边缘处气隙大小l

g2

。

[0037]

通过上述结构,改善了磁芯柱5边缘位置磁通的大小,使磁芯柱边缘位置和上盖板之间的气隙变大,即磁芯柱边缘位置和上盖板之间的磁阻变大,使流过磁芯柱边缘位置的磁通变小,改变了磁芯柱中的磁通分布,使整个磁芯柱的磁通分布均匀,减小了磁芯的趋肤效应,进而减小了磁芯涡流损耗。

[0038]

作为优选,磁芯柱为三相磁芯柱,三相磁芯柱之间呈等边三角形排布。

[0039]

具体的,绕组3包括两组线圈,分别形成所述高频变压器的原边绕组和副边绕组,绕制在对应的磁芯柱上。原边绕组和副边绕组的绕制结构为以下任意一种结构:交错式结构、三明治结构、叠层结构。

[0040]

作为优选,绕组为pcb绕组、利兹线绕组或铜箔绕组。

[0041]

具体的,磁芯柱5的形状及尺寸都由具体的工作条件决定,适用于各种不同的工作场合。磁芯柱的底部横截面积可以为矩形或圆形。作为优选,磁芯柱5为圆柱形。

[0042]

作为优选,盖板1和下盖板2为圆柱形。

[0043]

在具体的实例中,通过以下步骤设计本发明的高频变压器:

[0044]

步骤一:确定变压器工作的电压、电流、开关频率以及变比。根据开关频率选取磁芯材料,根据已选磁芯材料的数据手册选取合适的工作磁密。

[0045]

步骤二:根据选定的工作磁密、确定的变压器的工作电压、绕组匝数计算得到磁芯柱的截面积。

[0046]

步骤三:确定所需励磁电感大小,计算磁芯柱边缘处与上盖板之间的气隙长度以及磁芯柱中心处与上盖板之间的气隙长度;其中,磁芯柱边缘向磁芯柱中心的缩进量l不小于磁芯柱的趋肤深度,本实施例中,选择磁芯柱边缘向磁芯柱中心的缩进量l与磁芯柱的趋肤深度相等。

[0047]

通过仿真进一步说明本发明的高频变压器相比传统的变压器,在磁通分布及涡流损耗上都有所改善。具体的,两种技术下变压器的电流、电压、工作频率等电气参数以及变压器磁芯和绕组的尺寸参数保持一致,都选择三个磁芯柱,且三个磁芯柱呈等边三角形排

布。

[0048]

如图2所示,可以看到,传统的高频变压器,三个磁芯柱边缘处的磁通大于磁芯柱中心处的磁通,每个磁芯柱的磁通分布不均匀。

[0049]

如图3所示,当每个磁芯柱的顶部设计为台阶状,改变磁芯柱边缘处和中心处分别与上盖板之间的气隙长度时,与传统的高频变压器相比,磁芯柱的磁通分布更加均匀,磁芯柱中心处的磁通有所增大。

[0050]

如图4和图5所示,在前面所述的相同的条件下,传统的高频变压器的磁芯损耗为13.6w,本发明的磁芯损耗11.5w,即本发明高频变压器能够明显降低磁芯的涡流损耗,并且不同与现有技术中通过增加额外的磁芯边柱即增加额外的磁路减小趋肤效应的方式,需要额外增加磁芯边柱,即本发明在不增加额外磁芯边柱的情况下,实现了降低涡流损耗的效果。

[0051]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1