电池包及车辆的制作方法

1.本公开涉及电池包及车辆。

背景技术:

2.在日本专利第4374947中,在将多个单电池串联连接并层叠而成的层叠型双极二次电池中,公开了在至少1个单电池的两端部安装空冷的冷却用突耳而冷却单电池的技术。

技术实现要素:

3.在二次电池中,考虑通过在将多个单元电池层叠而成的电池模块与电池模块之间配置冷却器来冷却电池模块。然而,如果仅是在电池模块与电池模块之间配置冷却器,则电池模块与电池模块有可能变得不导通。

4.本公开提供即使在电池模块与电池模块之间配置冷却器的情况下也能够使电池模块与电池模块导通的电池包及车辆。

5.本公开的第1方案的电池包包括:多个单元电池层叠而成的第1电池模块及第2电池模块;和冷却器,所述冷却器配置于所述第1电池模块与所述第2电池模块之间,并构成为冷却所述第1电池模块及所述第2电池模块,且包括导电性构件。

6.在本公开的第1方案的电池包中,所述冷却器可以与所述第1电池模块及所述第2电池模块接触地连接。

7.根据本公开的第1方案的电池包,由于冷却器与第1电池模块及第2电池模块接触地连接,因此能够将第1电池模块及第2电池模块直接冷却。

8.另外,在本公开的第1方案的电池包中,所述冷却器可以包括在内部循环制冷剂的多个流路。所述多个流路可以配置于将所述第1电池模块及所述第2电池模块向相对于层叠所述多个单元电池的层叠方向垂直的面投影时的投影面积内。

9.根据本公开的第1方案的电池包,由于多个流路配置于将第1电池模块及第2电池模块向相对于层叠多个单元电池的层叠方向垂直的面投影时的投影面积内,因此能够实现电池包的小型化。

10.另外,在本公开的第1方案的电池包中,所述冷却器可以层叠于所述第1电池模块。所述第2电池模块可以层叠于所述冷却器。

11.根据本公开的第1方案的电池包,由于冷却器层叠于第1电池模块且第2电池模块层叠于冷却器,因此能够利用1个冷却器来冷却多个电池模块。

12.另外,在本公开的第1方案的电池包中,所述第1电池模块及所述第2电池模块可以包括涂布有活性物质的活性物质涂布区域。所述冷却器在相对于层叠所述多个单元电池的层叠方向垂直的面上的面积可以为所述活性物质涂布区域的面积以上。

13.根据本公开的第1方案的电池包,由于冷却器在相对于层叠多个单元电池的层叠方向垂直的面上的面积为活性物质涂布区域的面积以上,因此能够对单元电池的发热区域进行冷却。

14.另外,在本公开的第1方案的电池包中,所述冷却器可以经由由非导电材料构成的连接器部而与构成为供给制冷剂的冷却配管连接。

15.根据本公开的第1方案的电池包,由于冷却器经由由非导电材料构成的连接器部而与供给制冷剂的冷却配管连接,该连接器部使冷却器与冷却配管绝缘,因此能够使车辆与电池模块绝缘。

16.另外,在本公开的第1方案的电池包中,所述冷却器可以与构成为供给制冷剂的冷却配管连接。所述冷却配管可以由非导电材料构成。

17.根据本公开的第1方案的电池包,由于冷却器与构成为供给制冷剂的冷却配管连接,冷却配管由非导电材料构成,冷却配管与冷却器绝缘,因此能够使车辆与电池模块绝缘。

18.另外,在本公开的第1方案的电池包中,所述冷却器可以与构成为供给制冷剂的冷却配管连接。所述冷却配管可以经由由非导电材料构成的连接器部而与热交换器连接。

19.根据本公开的第1方案的电池包,冷却器与构成为供给制冷剂的冷却配管连接,冷却配管经由由非导电材料构成的连接器部而与热交换器连接。因此,由于该连接器部使热交换器与冷却配管绝缘,因此能够使车辆与电池模块绝缘。

20.另外,在本公开的第1方案的电池包中,所述冷却器可以与构成为供给制冷剂的冷却配管连接。所述冷却配管可以包括在表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部。

21.根据本公开的第1方案的电池包,由于冷却器与构成为供给制冷剂的冷却配管连接,冷却配管具有在表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部,该绝缘覆膜部使冷却器与制冷剂绝缘,因此能够使车辆与电池模块绝缘。

22.另外,在本公开的第1方案的电池包中,所述冷却器可以包括在内部循环制冷剂的多个流路。

23.根据本公开的第1方案的电池包,由于冷却器具有在内部循环制冷剂的多个流路,因此多个流路能够冷却第1电池模块及第2电池模块。

24.另外,在本公开的第1方案的电池包中,所述冷却器可以包括在所述多个流路各自的内周表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部。

25.另外,在本公开的第1方案的电池包中,所述制冷剂可以是绝缘性制冷剂。

26.根据本公开的第1方案的电池包,通过使制冷剂是绝缘性制冷剂,从而冷却配管与制冷剂绝缘,因此能够使车辆与电池模块绝缘。

27.另外,在本公开的第1方案的电池包中,所述冷却器可以与构成为供给所述制冷剂的冷却配管连接。所述冷却配管可以与包括在供所述制冷剂流动的流路的内周表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部的热交换器连接。

28.根据本公开的第1方案的电池包,由于冷却器与构成为供给制冷剂的冷却配管连接,冷却配管与具有在供制冷剂流动的流路的内周表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部的热交换器连接,所以使热交换器与制冷剂绝缘,因此能够使车辆与电池模块绝缘。

29.另外,在本公开的第1方案的电池包中,所述导电性构件可以构成为与所述第1电池模块及所述第2电池模块导通。

30.根据本公开的第1方案的电池包,由于导电性构件与第1电池模块及第2电池模块导通,因此能够将第1电池模块及第2电池模块直接冷却并实现电池包的小型化。

31.另外,在本公开的第1方案的电池包中,所述制冷剂可以是液体。

32.根据本公开的第1方案的电池包,由于制冷剂是液体,因此与空冷相比,能够进一步冷却第1电池模块及第2电池模块。

33.另外,本公开的第2方案的车辆具备电池包,该电池包具备:多个单元电池层叠而成的第1电池模块及第2电池模块;和冷却器,所述冷却器配置于所述第1电池模块与所述第2电池模块之间,并构成为冷却所述第1电池模块及所述第2电池模块,且包括导电性构件。

34.根据本公开,通过使冷却器由导电性构件构成,从而起到如下效果:即使在电池模块与电池模块之间配置冷却器的情况下也能够使电池模块与电池模块导通。

附图说明

35.以下将参照附图来说明本发明的示例性实施方式的特征、优点、以及技术上和工业上的意义,在这些附图中,同样的附图标记表示同样的要素,并且其中:

36.图1是示出搭载一实施方式的电池包的车辆的概略结构的示意图。

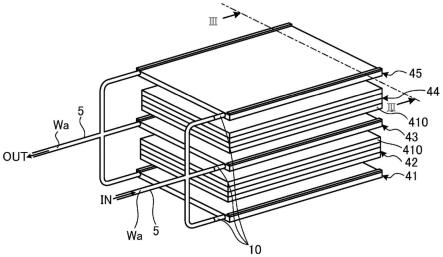

37.图2是示出一实施方式的电池包的概略结构的立体图。

38.图3是图2的

ⅲ‑ⅲ

线剖视图。

39.图4是一实施方式的第1电池模块或第2电池模块的单元电池的俯视图。

40.图5是对一实施方式的第1电池模块及第2电池模块的单元电池采用了双极构造的情况下的同样4的

ⅴ‑ⅴ

线剖视图。

41.图6是对一实施方式的第1电池模块的单元电池采用了单极构造的情况下的图4的

ⅴ‑ⅴ

线剖视图。

42.图7是示意性地示出包括一实施方式的电池模块的导通路径的状态的图。

43.图8是一实施方式的第2冷却器的剖视图。

44.图9是示意性地示出包括一实施方式的变形例1的第1电池模块及第2电池模块的导通路径中的路径的状态的图。

45.图10是示意性地示出包括一实施方式的变形例2的第1电池模块及第2电池模块的导通路径中的路径的状态的图。

具体实施方式

46.以下,参照附图对本公开的一实施方式的电池包进行说明。此外,本公开并不由以下的一实施方式限定。另外,以下,对相同的部分标注相同的附图标记而说明。

47.〔车辆的概略结构〕

48.图1是示出搭载一实施方式的电池包的车辆的概略结构的示意图。图1所示的车辆1设想以马达等为动力源的电动车辆(ev)或插电式混合动力车辆(phv)等。

49.车辆1具备马达2、动力控制单元3(以下,称为“pcu3”)、电池包4、冷却配管5、电动泵6、热交换器7、ecu(electronic control unit:电子控制单元)8及车辆车身9。

50.马达2利用电池包4的电力来输出行驶用的动力。马达2经由pcu3而与电池包4电连接。在车辆1中,从马达2输出的动力经由动力传递装置被向驱动轮传递。

51.pcu3对马达2进行驱动控制。pcu3构成为至少包括驱动马达2的变换器、升压转换器及dc/dc转换器。例如,pcu3使得变换器将电池包4的直流电力变换为交流电力并向马达2供给。

52.电池包4蓄积用于向马达2供给的电力。具体来说,电池包4是能够将从外部电源供给来的电力进行充电的蓄电装置。电池包4经由设置于车辆1的充电口(未图示)而与外部的充电设备的充电插头电连接,将从充电设备供给的电力进行充电。电池包4使用将多个呈平板状的平面单元电池在铅垂方向上层叠而成的电池模块和冷却电池模块的冷却器而构成。此外,电池包4的详细结构后述。

53.冷却配管5在流路上连接有电池包4、电动泵6及热交换器7,供冷却后述的第1电池模块42及第2电池模块44的制冷剂循环。此处,对于制冷剂,使用水、矿物油、合成油、硅油及氟油中的任一方。在一实施方式中,对作为制冷剂而使用了水的情况进行说明。另外,冷却配管5使用导电材料而构成。具体来说,冷却配管5使用铝等而构成。

54.电动泵6基于ecu8的控制,使冷却配管5内的制冷剂循环。具体来说,电动泵6吸入贮存在贮存容器内的制冷剂,并从排出口将制冷剂朝向冷却配管5排出。利用电动泵6排出后的制冷剂利用电动泵6的排出压力而经由冷却配管5、电池包4及热交换器7进行循环。

55.热交换器7通过基于ecu8的控制而在与在冷却配管5内循环的制冷剂之间进行热交换从而从制冷剂散热。热交换器7例如使用散热器及电动风扇等而构成。

56.ecu8控制电动泵6及热交换器7的驱动。ecu8使用具有存储器、cpu(central processing unit:中央处理单元)等硬件的处理器而构成。

57.〔电池的详细结构〕

58.接着,对电池包4的详细结构进行说明。图2是示出电池包4的概略结构的立体图。图3是图2的

ⅲ‑ⅲ

线剖视图。

59.如图2及图3所示,电池包4具备第1冷却器41、第1电池模块42、第2冷却器43、第2电池模块44及第3冷却器45。另外,如图2及图3所示,电池包4是按第1冷却器41、第1电池模块42、第2冷却器43、第2电池模块44及第3冷却器45的顺序将各层以电接触的状态层叠而构成。

60.〔电池模块的构造〕

61.首先,对第1电池模块42及第2电池模块44的详细结构进行说明。第1电池模块42及第2电池模块44是将多个呈平板状的单元电池410层叠而构成(参照图2及图3)。对于第1电池模块42及第2电池模块44的单元电池410的构造使用双极构造及单极构造的任一方。

62.〔双极构造〕

63.首先,说明对第1电池模块42及第2电池模块44的单元电池410采用了双极构造的情况。图4是第1电池模块42或第2电池模块44的单元电池410的俯视图。图5是对第1电池模块42及第2电池模块44的单元电池410采用了双极构造的情况下的图4的

ⅴ‑ⅴ

线剖视图。

64.如图4及图5所示,双极构造的单元电池410将在表面侧(单侧)涂布有正极活性物质411的第1电极箔412、分隔件413、在背面侧涂布有负极活性物质414且在表面侧涂布有正极活性物质411的中间电极箔415、分隔件413、在背面侧涂布有负极活性物质414且在表面侧涂布有正极活性物质411的中间电极箔415、分隔件413、及在背面侧(单侧)涂布有负极活性物质414的第2电极箔416按该顺序依次层叠而构成。此外,在图5中,中间电极箔415的层

叠数量为2层,但能够在第1电极箔412与第2电极箔416之间层叠任意数量的分隔件413及中间电极箔415。另外,第1电极箔412、中间电极箔415及第2电极箔416各自使用铝等而构成。而且,单元电池410具有保护外周侧的由树脂等形成的密封部417。

65.另外,在单元电池410中,在第1电极箔412、中间电极箔415及第2电极箔416各自中正极活性物质411与负极活性物质414相对而存在的范围成为活性物质涂布区域w1(发热区域)。而且,在单元电池410中,包括未涂布正极活性物质411和负极活性物质414的区域和密封部417的范围成为活性物质未涂布区域w2(非发热区域)。

66.〔单极构造〕

67.接着,说明对第1电池模块42的单元电池410采用了单极构造的情况。图6是对第1电池模块42的单元电池410采用了单极构造的情况下的图4的

ⅴ‑ⅴ

线剖视图。

68.如图4及图6所示,单极构造的单元电池410a是以在表面侧(单侧)涂布有正极活性物质411的第1电极箔412、分隔件413、及在背面侧涂布有负极活性物质414的第2电极箔418这2张电极箔为一组而层叠多个而构成。第1电极箔412使用铝等而构成。第2电极箔418使用铜等而构成。而且,单元电池410a具有保护外周侧的由树脂等形成的密封部417。

69.另外,在单元电池410a中,在第1电极箔412及第2电极箔418各自中正极活性物质411与负极活性物质414相对而存在的范围成为活性物质涂布区域w1(发热区域)。而且,在单元电池410a中,包括未涂布正极活性物质411和负极活性物质414的区域和密封部417的范围成为活性物质未涂布区域w2(非发热区域)。

70.〔冷却器的构造〕

71.接着,对第1冷却器41、第2冷却器43及第3冷却器45的构造进行说明。如图2及图3所示,第1冷却器41、第2冷却器43及第3冷却器45经由连接器部10而与冷却配管5连接。而且,第1冷却器41、第2冷却器43及第3冷却器45具有将经由冷却配管5及连接器部10从电动泵6供给来的制冷剂wa在内部循环的多个流路420。第1冷却器41、第2冷却器43及第3冷却器45使用导电性构件、例如铝等而形成,呈具有厚度的板状。

72.另外,第1冷却器41、第2冷却器43及第3冷却器45各自在相对于层叠多个单元电池410的层叠方向垂直的面的面积为第1电池模块42及第2电池模块44的活性物质涂布区域w1的面积以上。而且,多个流路420配置于将第1电池模块42及第2电池模块44向相对于层叠多个单元电池410的层叠方向垂直的面投影时的投影面积m1内(参照图3)。

73.另外,第1冷却器41及第3冷却器45各自由导电性构件形成,因此,在层叠多个单元电池410的层叠方向上与第1电池模块42、第2冷却器43及第2电池模块44电导通(参照图3的箭头y1)。由此,第1冷却器41及第3冷却器45各自作为第1电池模块42及第2电池模块44的电极(集电板)发挥功能。即,分别形成第1冷却器41、第2冷却器43及第3冷却器45的导电性构件在层叠多个单元电池410的层叠方向上与第1电池模块42及第2电池模块44导通。其结果,电池包4由于无需另外设置用于相对于第1电池模块42及第2电池模块44取出电力的端子,因此能够实现小型化。

74.〔关于导通路径的状态〕

75.接着,对包括第1电池模块42及第2电池模块44的导通路径的状态进行详细说明。图7是示意性地示出包括第1电池模块42及第2电池模块44的导通路径的状态的图。

76.如图7所示,车辆1具有能够从第1电池模块42及第2电池模块44到车辆车身9为止

电导通的路径a及路径b。因此,车辆1通过在图7所示的路径a内的任意部位、及路径b内的任意部位分别经由非导电物,从而将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘。

77.首先,对路径a进行说明。车辆1如图7的路径a所示那样经由由非导电材料形成的连接器部10而将第1冷却器41、第2冷却器43及第3冷却器45各自与冷却配管5连接。即,车辆1能够在图7的路径a上利用连接器部10而将第1冷却器41、第2冷却器43及第3冷却器45各自与冷却配管5之间绝缘。

78.接着,对路径b进行说明。图8是第2冷却器43的剖视图。此外,第1冷却器41及第3冷却器45是与第2冷却器43同样的结构,因此,以下,对第2冷却器43进行说明。车辆1如图7的路径b及图8所示那样、第2冷却器43所具有的多个流路420各自具有在内周表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部430。由此,车辆1能够在图7的路径b上利用绝缘覆膜部430将第2冷却器43中的流路420表面与制冷剂wa绝缘。

79.这样,车辆1在图7所示的路径a内利用连接器部10而在第1冷却器41、第2冷却器43及第3冷却器45各自与冷却配管5之间绝缘,在图7所示的路径b内利用第1冷却器41、第2冷却器43及第3冷却器45各自的绝缘覆膜部430而将第1冷却器41、第2冷却器43及第3冷却器45各自与制冷剂wa绝缘。其结果,车辆1能够将车辆车身9与高电压的电池包4绝缘。

80.根据以上说明的一实施方式,通过将第2冷却器43由导电性构件形成,从而即使在第1电池模块42与第2电池模块44之间配置液冷式的第2冷却器43的情况下也能够使第1电池模块42与第2电池模块44导通。

81.而且,根据一实施方式,能够抑制从第1电池模块42及第2电池模块44的自然放电。

82.另外,根据一实施方式,由于第2冷却器43与第1电池模块42及第2电池模块44接触地连接,因此,能够将第1电池模块42及第2电池模块44直接冷却,能够降低从制冷剂wa到电池模块的热阻。

83.另外,根据一实施方式,由于第2冷却器43所具有的多个流路420配置于将第1电池模块42及第2电池模块44向相对于层叠多个单元电池410的层叠方向垂直的面投影时的投影面积m1内,因此能够使电池包4小型化。

84.另外,根据一实施方式,由于第2冷却器43层叠于第1电池模块42且第2电池模块44层叠于第2冷却器43,因此能够利用第2冷却器43冷却第1电池模块42及第2电池模块44的各自。

85.另外,根据一实施方式,由于第2冷却器43在相对于层叠多个单元电池410的层叠方向垂直的面上的面积为活性物质涂布区域w1的面积以上,因此能够对单元电池410的发热区域进行冷却。

86.另外,根据一实施方式,由于第2冷却器43经由由非导电材料形成的连接器部10与供给制冷剂wa的冷却配管5连接,连接器部10将第2冷却器43与冷却配管5绝缘,因此能够将车辆车身9与第1电池模块42及第2电池模块44绝缘。

87.另外,根据一实施方式,由于第1冷却器41、第2冷却器43及第3冷却器45各自具有在流路420的内周表面实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部430,该绝缘覆膜部430将流路420表面与制冷剂wa绝缘,因此能够将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘。

88.另外,根据一实施方式,由于分别形成第1冷却器41、第2冷却器43及第3冷却器45的导电性构件与第1电池模块42及第2电池模块44导通,因此能够将第1电池模块42及第2电池模块44直接冷却并实现电池包4的小型化。

89.另外,根据一实施方式,由于制冷剂wa是液体,因此,与空冷相比,能够进一步冷却第1电池模块42及第2电池模块44。

90.另外,在一实施方式中,也可以是,通过将冷却配管5由非导电性材料、例如橡胶等形成,从而将车辆车身9与第1电池模块42及第2电池模块44绝缘。即,在图7的路径a上,车辆1能够利用由非导电材料形成的冷却配管5而在第1冷却器41、第2冷却器43及第3冷却器45各自与热交换器7之间绝缘。其结果,能够将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘。

91.另外,在一实施方式中,也可以是,通过将热交换器7与冷却配管5经由连接器部10而连接,从而将车辆车身9与第1电池模块42及第2电池模块44绝缘。即,在图7的路径a上,车辆1能够利用由非导电材料形成的连接器部10而在冷却配管5与热交换器7之间绝缘。其结果,能够将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘。

92.另外,在一实施方式中,作为向第1冷却器41、第2冷却器43及第3冷却器45供给的制冷剂而使用了水,但不限定于此,可以作为制冷剂wa而使用绝缘性制冷剂。具体来说,作为绝缘性制冷剂,是r134a等的代替氟利昂系制冷剂及绝缘油等。由此,在图7的路径b上,能够将第1冷却器41、第2冷却器43及第3冷却器45各自的流路420表面与制冷剂wa绝缘。其结果,能够将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘。

93.另外,在一实施方式中,可以在热交换器7的供制冷剂wa流动的流路的内周表面设置实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部。由此,在图7的路径b上,能够将热交换器7的流路表面与制冷剂wa绝缘。其结果,能够将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘。

94.(变形例1)

95.在一实施方式中,通过在路径a内及路径b内的各自的任意部位分别经由非导电物,从而将车辆车身9与高电压的第1电池模块42及第2电池模块44绝缘,但不限定于此,只要能够在路径a内及路径b内的各自的任一方进行绝缘即可。

96.图9是示意性地示出一实施方式的变形例1的包括第1电池模块42及第2电池模块44的导通路径中的路径a的状态的图。

97.如图9的路径a所示,车辆1经由由非导电材料形成的连接器部10而将第1冷却器41、第2冷却器43及第3冷却器45各自与冷却配管5连接。即,车辆1能够在图9的路径a上利用连接器部10而在第1冷却器41、第2冷却器43及第3冷却器45各自与冷却配管5之间绝缘。

98.根据以上说明的一实施方式的变形例1,能够在路径a上将车辆车身9与第1电池模块42及第2电池模块44绝缘。

99.此外,在一实施方式的变形例1中,也可以是,通过将配置于图9的路径a上的冷却配管5由非导电性材料、例如橡胶等形成,从而将车辆车身9与第1电池模块42及第2电池模块44绝缘。

100.另外,在一实施方式的变形例1中,也可以是,通过在图9的路径a上将热交换器7与冷却配管5经由连接器部10而连接,从而将车辆车身9与第1电池模块42及第2电池模块44绝

缘。

101.(变形例2)

102.图10是示意性地示出一实施方式的变形例2的包括第1电池模块42及第2电池模块44的导通路径中的路径b的状态的图。

103.如图10的路径b所示,车辆1能够在图10的路径b上利用绝缘覆膜部430(参照图8)将第2冷却器43中的流路420表面与制冷剂wa绝缘。

104.根据以上说明的一实施方式的变形例2,能够在路径b上将车辆车身9与第1电池模块42及第2电池模块44绝缘。

105.此外,在一实施方式的变形例2中,也可以是,通过在图10的路径b上作为制冷剂wa而使用绝缘性制冷剂,从而将车辆车身9与第1电池模块42及第2电池模块44绝缘。

106.另外,在一实施方式的变形例2中,也可以是,通过在图10的路径b上在热交换器7的供制冷剂wa流动的流路的内周表面设置实施绝缘涂装处理或氧化铝膜处理而得到的绝缘覆膜部,从而将车辆车身9与第1电池模块42及第2电池模块44绝缘。

107.(其他的实施方式)

108.进一步的效果、变形例能够由本领域技术人员容易导出。本发明的更广泛的方案不限定于如以上那样表示且记述的特定的详细及代表性的实施方式。因此,能够以不脱离由所附权利要求及其均等物定义的总括的发明的概念的精神或范围的方式进行各种各样的变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1