一种用于组合安装的模块化水平单体电池及其制作方法与流程

1.本发明涉及电池领域,具体为一种用于组合安装的模块化水平单体电池及其制作方法。

背景技术:

2.由于水平电池在内部结构上的革新,其批量化的生产需要专用的设备,这对于现有的铅蓄电池生产企业来说投入过大,不能充分利用既有的生产设备资源;并且水平电池内部串格短路、铅布板栅腐蚀问题并没有彻底解决,在大功率快速充放电这一关键性能上也遇到了新型卷绕电池的强力竞争和挑战,因此水平电池的并没有得到广泛的实际的商业化应用。

3.近些年来,通信后备电源领域已经从传统的低压48v系统转向了高压480v系统,并且随着供电条件的改善以及负载设备的数量、功能不断增加,阀控密封铅酸电池所需的后备时间也逐渐变短,放电功率越来越高,因此系统内串联组合的2v单体电池数量成数十倍增加。在比较典型的通信数据中心机房里,单机500kva以上的ups配套的电池总数量就达到960只,即每组240只电池串联,4组并联接入系统。由于单体电池间通行的串联方式是用一根根连接条(线)将各单体电池正负极端子通过螺栓连接起来,可以想见的是如此数量的电池,在项目初期施工安装以及中后期运行维护工作量也是巨大的,而且任何一个单体电池端子连接出现松动都会导致整组电池放电性能下降,严重时会引发打火断路,从而影响整个后备电源系统的安全可靠运行。

技术实现要素:

4.本发明的目的在于提供一种用于组合安装的模块化水平单体电池及其制作方法技术,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于组合安装的模块化水平单体电池,包括:电池极板组、正极汇流排、正极输出端子、负极汇流排、负极输出端子、下壳体、上壳体、榫槽、榫头、铅衬套、注液口、安全阀,电池极板组包括:正极板、负极板、超细玻璃纤维隔板;所述正极板和负极板交替水平叠放,所述超细玻璃纤维隔板插入每组正极板和负极板之间;所述正极汇流排和负极汇流排连接在电池极板组两侧,所述正极输出端子连接在正极汇流排上,所述负极输出端子连接在负极汇流排上,所述负极输出端子穿过下壳体从铅衬套穿出、所述正极输出端子穿过上壳体从铅衬套穿出,所述榫头与榫槽连接,所述下壳体和上壳体上设有注液口,所述安全阀连接在注液口上。

6.其中,所述正极输出端子结构为圆台体,所述负极输出端子结构为倒圆台体,可以在负极输出端子为正极输出端子伸长预留冗余空间。

7.其中,所述正极汇流排和正极输出端子通过铸焊方式与电池极板组制成一体化整体结构,所述负极汇流排和负极输出端子通过铸焊方式与电池极板组制成一体化整体结构。

8.其中,所述榫槽和铅衬套内添加密封胶,增强气密性。

9.其中,所述安全阀与注液口的连接方式为螺纹,卡扣,胶黏中的一种。

10.一种用于组合安装的模块化水平单体电池的制作方法,其操作步骤为:

11.a、将正极板和负极板按正负正负交替水平叠放,每组正极板和负极板之间插入超细玻璃纤维隔板;

12.b、通过利用铅酸蓄电池铸焊机,一次铸造形成正极汇流排和正极输出端子,同样一次铸造形成负极汇流排和负极输出端子;

13.c、先从铸焊好的电池极板组下方套入下壳体,其榫槽部位提前注入密封胶,上壳体从铸焊好的电池极板组上方套入,其榫头在气缸作用下插入榫槽,最终上壳体和下壳体合为一个整体;

14.d、合为一体的水平单体电池分别将正极输出端子、负极输出端子和预埋在上壳体和下壳体里的铅衬套熔融焊接在一起,并在外部预留空间注入密封胶,形成二次密封;

15.e、在电池的注液口加入定量的硫酸电解液,经过充电化成,正极板和负极板转换为荷电态,装入安全阀,水平单体电池制作完成。

16.第一只水平单体电池的负极输出端子的倒圆台面与第二只水平单体电池的正极输出端子的圆台体接触连接,以此类推,所有水平单体电池均按此方式接入电池组内;电池组外接的负载设备正负极输入分别与第一只电池的正极输出端子和最后一只电池的负极输出端子连接,实现组合安装。

17.与现有技术比,本发明达到的有益效果是:

18.1、本发明以单体电池作为水平电池单元,可直接使用现有的铅酸电池的极板、隔板等组件,避免双极性电池生产所需要的特种设备和复杂工艺流程,其内部结构简单,密封可靠,生产方便;

19.2、本发明适合应用在数据中心机房高电压系统中,电池组内各单体电池连接不需要采用连接线并通过螺杆、螺母组合的复杂连接方式,而是将各单体电池的正输出端子和负输出端子圆台面直接接触串联起来的模块化连接方式,并且利用了蓄电池长期浮充具有极群缓慢伸长的特性,使得上述圆台面接触连接只会越来越紧密,而不会出现松动问题,电池组系统的安全性显著提高;

20.3、在负极输出端子为正极输出端子伸长预留冗余空间,防止挤压力无法释放导致端子变形甚至电池壳体破裂等问题产生。

附图说明

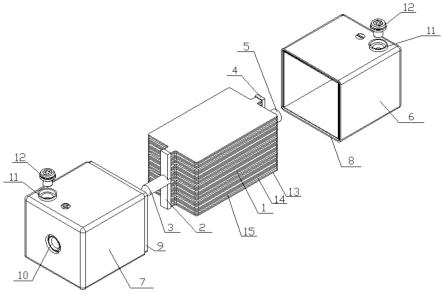

21.图1为本发明整体结构图;

22.图2为本发明俯视图;

23.图1和2中:1-电池极板组;2-正极汇流排;3-正极输出端子;4-负极汇流排;5-负极输出端子;6-下壳体;7-上壳体;8-榫槽;9-榫头;10-铅衬套;11-注液口;12-安全阀;13-正极板;14-负极板;15-超细玻璃纤维隔板。

具体实施方式

24.为了能够更加详尽地了解本发明的特点与技术内容,下面结合附图对本发明的实

现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本发明。

25.参照图1和2的一种用于组合安装的模块化水平单体电池,包括:电池极板组1、正极汇流排2、正极输出端子3、负极汇流排4、负极输出端子5、下壳体6、上壳体7、榫槽8、榫头9、铅衬套10、注液口11、安全阀12,电池极板组1包括:正极板13、负极板14、超细玻璃纤维隔板15;所述正极板13和负极板14交替水平叠放,所述超细玻璃纤维隔板15插入每组正极板13和负极板14之间;所述正极汇流排2和负极汇流排4连接在电池极板组1两侧,所述正极输出端子3连接在正极汇流排2上,所述负极输出端子5连接在负极汇流排4上,所述负极输出端子5穿过下壳体6从铅衬套10穿出、所述正极输出端子3穿过上壳体7从铅衬套10穿出,所述榫头9与榫槽8连接,所述下壳体6和上壳体7上设有注液口11,所述安全阀12连接在注液口11上。

26.其中,所述正极输出端子3结构为圆台体,所述负极输出端子5结构为倒圆台体,可以在负极输出端子5为正极输出端子3伸长预留冗余空间,防止挤压力无法释放导致端子变形甚至电池壳体破裂等问题产生。

27.其中,所述正极汇流排2和正极输出端子3通过铸焊方式与电池极板组1制成一体化整体结构,所述负极汇流排4和负极输出端子5通过铸焊方式与电池极板组1制成一体化整体结构。

28.其中,所述榫槽8和铅衬套10内添加密封胶,增强气密性。

29.其中,所述安全阀12与注液口11的连接方式为螺纹,卡扣,胶黏中的一种。

30.一种用于组合安装的模块化水平单体电池的制作方法,其操作步骤为:

31.a、将正极板13和负极板14按正负正负交替水平叠放,每组正极板13和负极板14之间插入超细玻璃纤维隔板15;

32.b、通过利用铅酸蓄电池铸焊机,一次铸造形成正极汇流排2和正极输出端子3,同样一次铸造形成负极汇流排4和负极输出端子5;

33.c、先从铸焊好的电池极板组1下方套入下壳体6,其榫槽8部位提前注入密封胶,上壳体7从铸焊好的电池极板组1上方套入,其榫头9在气缸作用下插入榫槽8,最终上壳体7和下壳体6合为一个整体;

34.d、合为一体的水平单体电池分别将正极输出端子3、负极输出端子5和预埋在上壳体7和下壳体6里的铅衬套10熔融焊接在一起,并在外部预留空间注入密封胶,形成二次密封;

35.e、在电池的注液口11加入定量的硫酸电解液,经过充电化成,正极板13和负极板14转换为荷电态,装入安全阀12,水平单体电池制作完成。

36.铅酸蓄电池铸焊机的型号为武汉深蓝自动化设备股份有限公司zhdm40。

37.以单体电池作为水平电池单元,可直接使用现有的铅酸电池的极板、隔板等组件,避免双极性电池生产所需要的特种设备和复杂工艺流程,其内部结构简单,密封可靠,生产方便。

38.第一只水平单体电池的负极输出端子5的倒圆台面与第二只水平单体电池的正极输出端子3的圆台体接触连接,以此类推,所有水平单体电池均按此方式接入电池组内;电池组外接的负载设备正负极输入分别与第一只电池的正极输出端子3和最后一只电池的负极输出端子5连接,实现组合安装。

39.适合应用在数据中心机房高电压系统中,电池组内各单体电池连接不需要采用连接线并通过螺杆、螺母组合的复杂连接方式,而是将各单体电池的正极输出端子3和负极输出端子5圆台面直接接触串联起来的模块化连接方式,并且利用了蓄电池长期浮充具有极群缓慢伸长的特性,使得上述圆台面接触连接只会越来越紧密,而不会出现松动问题,电池组系统的安全性显著提高。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1