一种超低温电池的制备方法与流程

1.本技术涉及锂离子电池的技术领域,尤其涉及一种超低温电池的制备方法。

背景技术:

2.随着锂电行业的快速发展,在寒冷的冬天使用备动电源用电的体验中经常会出现里程公里数的不足,充电效率慢、耗时、达不到理想的状态,只有在常温状态下能够很好体现出充电性能,虽然通过各种辅助措施如:在低温环境下施加上加热功能,但其在加热过程中也是消耗电池本身的能量,而目前通常采用负极材料由单纯的使用石墨转变为使用硬碳材料或硬碳材料和石墨复合后的复合材料。

3.相关技术中的锂离子电池的制备,虽然能够进一步提升电池的倍率性能和能量密度,但是在温度一旦达到0℃以下就会出现各种问题如:充电慢、充不到满电或放电达不到公里数,降低了低温充电性能。

技术实现要素:

4.有鉴于此,本技术提供一种超低温电池的制备方法,能够有效提高低温环境下的充电性能。

5.已为普遍存在到的是,尽管钛酸锂复合负极材料具有优异的电化学性能,但是在低温环境下,例如0℃以下,就会出现各种问题诸如充电慢、充不到满电或放电等充电性能降低的问题。

6.为了应对上述在低温环境下充电性能较差的难题,所属领域技术人员已经采用了一些初显成效的手段,如通过各种辅助措施,在低温环境下施加上加热功能,但其在加热过程中也是消耗电池本身的能量。

7.本发明人意外地发现,将钛酸锂负极材料在含有氟气的气氛中进行热处理,含有氟气的气氛,能够使其提供氟元素在较好接触的情况下不断渗入钛酸锂复合负极材料的晶体中,造成特定的晶型缺陷,以提高其储锂更稳定和倍率性能,从而提高低温性能延长电池循环寿命,利于离子在其中的嵌入与脱出提高充放电速度。由此,创立了本发明创造。

8.《术语定义》

9.在不与相关技术内通用的涵义造成抵触的情形下,本技术术语适用于以下解释:

10.如本文所用,“热处理”是指加热以发生物理或化学或者晶体等的变化过程。

11.如本文所用,“气氛”是指在化学或物理等或者其它处理过程中通入某种或某些中气体并使所通入气体充分包围待处理的物质。

12.《热处理》

13.本技术的热处理在含有氟气的气氛中进行。

14.可以理解的是,上述含有氟气的气氛可以是全部为氟气。当然也涵盖部分为氟气的情形,此时,非氟气的其它组分可以是空气,或者惰性气体,或者氮气等。

15.合适但非限制性的氟气的含量为3~10at%。注意,这里单位“at%”是指原子数百

分比。

16.合适但非限制性的热处理的温度为100~600℃。

17.合适但非限制性的热处理的加热方式为升温加热,升温加热的速率为5~10℃/min,当然恒温加热的也是可以实施本技术的技术方案。

18.《保温保压》

19.作为本技术的保温保压是指在非氧化气氛中所实施的。

20.合适但非限制性的氧化气氛为惰性气氛。

21.本技术保温保压是在上述热处理之后。

22.合适但非限制性的保温保压的时间为2~6h。

23.《锂离子电池》

24.含有采用如上述的处理所得到钛酸锂复合负极材料。

25.以钛酸锂复合负极材料组装电池的工艺属于锂电池技术领域较为广泛使用的形式。例如,将钛酸锂复合负极材料与三元(li(nicomn)o2)正极材料分别通过工艺规定的尺寸流程,分别涂覆在负极集流体及正极集流体上,经涂覆、碾压、裁切、烘烤后得负极片和正极片,将正极片、隔膜和负极片以卷绕工艺进行组装后,放入方形壳内进行三封边封壳,注入六氟磷酸锂电解液,通过预化成进行激活,最终形成电池。

26.本技术中将钛酸锂负极材料在在含有氟气的气氛中进行热处理得到钛酸锂复合负极材料,该热处理可使结构尖晶石得以改善,并能提高其储锂更稳定和倍率性能,减少了随着循环次数的增加而带来容量的衰减,使钛酸锂电池具备优良的充电性能及低温性能。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.《原料来源》

29.后文所使用的原料均采自市售。

30.《实施例的过程》

31.《锂离子电池的组装》

32.将如表1各实施例、比较例的处理方法,对钛酸锂复合负极材料进行处理,得到各钛酸锂复合负极材料的样品。

33.(1)配置电极浆料的相关配方

34.以三元(li(nicomn)o2)正极材料,及经过处理的钛酸锂复合材料负极采用正常的工艺配方。具体为,a、正极原料的配比参数:三元正极材料(li(nicomn)o2)含量94.49%~96.14%、导电炭黑和碳纳米管组成的导电剂1.5%~2.5%(比重1.5:2.5)。粘结剂2.5%~3%粘结剂,分子量90-110万和分散剂0.2%~0.36%%。其中,三元(li(nicomn)o2)为三元复合型材料,比表面积为≤0.270m2/g,振实密度为≥0.80g/cm3,水分含量为≤800ppm。b、负极原料的配比参数:负极材料含量92.64%~95.14%、导电炭黑和碳纳米管组成的导电剂1.5%~2%(比重1.5:2)、粘结剂1.5%~2%和分散剂0.36%。比表面积为≤2.0m2/g,振实密度为≥0.60g/cm3,水分含量为≤1000ppm。(粘结剂为聚偏氟乙烯(pvdf)、分散剂为聚乙

烯吡咯烷酮pvp)

35.(2)配置电极浆料

36.正极浆料的制备如下:

37.步骤a):将粘结剂溶于n-甲基吡咯烷酮(化学式缩写为nmp)溶剂中配置成质量分数为10%的粘结液,然后再将碳纳米管和分散剂溶于nmp溶剂中制备成导电浆体;

38.步骤b):将导电浆体和经干燥后的导电炭黑溶于粘结液中,搅拌30min,再加入经干燥后的三元(li(nicomn)o2)正极材料,补入适量的nmp溶剂将固含量调整至55%,设定参数(公转25r/min分散1200r/min)继续搅拌4h;

39.步骤c):在慢速设定参数(公转10r/min分散500r/min)搅拌下抽空脱气处理30min,得到锂离子电池正极浆料

40.负极浆料的制备如下:

41.步骤a):将粘结剂溶于n-甲基吡咯烷酮(化学式缩写为nmp)溶剂中配置成质量分数为8%的粘结液,然后再将碳纳米管和分散剂溶于nmp溶剂中制备成导电浆体;

42.步骤b):将导电浆体和经干燥后的导电炭黑溶于粘结液中,搅拌2h,再加入经干燥后的钛酸锂复合负极材料,补入适量的nmp溶剂将固含量调整至65%,设定参数(公转25r/min分散1200r/min)继续搅拌4h制成负极浆料;

43.步骤c):然后在慢速设定参数(公转10r/min分散500r/min)搅拌下抽空脱气处理30min,得到锂离子电池负极浆料。

44.(3)电极片制作

45.上述所配备的正极浆料涂覆在涂炭铝箔厚度为12-15μm(建议数值),负极浆料碳材料涂覆在铜箔厚度为6-8μm(建议数值)的箔材上,经涂覆、碾压系数、裁切、烘烤,设定参数涂覆(涂布速度为:5-20m/min;烘箱温度为65-110℃;环境温度:25

±

5℃,环境相对湿度<20%rh)、碾压系数(正极3.4/负极1.4,辊压速度为10-20m/min;压力为5-12mpa;)、分切、烘烤(烘烤时间28h,温度为:120

±

2℃)后得正极片和负极片将正极片、隔膜(采用pe陶瓷24μm厚的双面涂层)和负极片以卷绕工艺进行组装后,放入方形圆柱壳内进行三封边焊接封壳,注入六氟磷酸锂电解液(添加2.2%fec添加剂),通过预化成制备成电池,最终形成电池。

46.表1各实施例、比较例处理方法的相关工艺参数

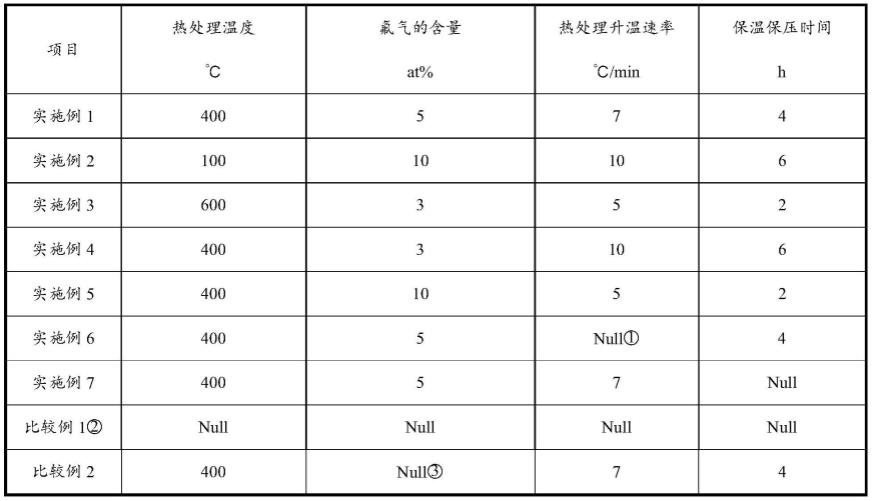

[0047][0048]

表注释:

①

表示恒温,

②

表示比较例的样品不经过处理,

③

表示热处理的气氛中不含有氟气。

[0049]

《评价》

[0050]

1、评价过程

[0051]

首次库伦效率进行计算

[0052]

(充电容量/放电容量)*100%和循环性能进行测试(1c恒流恒压、1c恒流放电至所设置的电压值,充放电电压限制在1.5v~2.85v恒压截止电流0.05c),充电倍率为1c(10a)。

[0053]

注:c代表其电池的额定容量值(ah)。

[0054]

表2各实施例、比较例电解液添加剂的相关工艺参数

[0055]

项目组分a(锂盐mol/l)组分b(添加剂)常温1c容量ah(25

±

5℃)实施例1lipf6(1mol/l)2.2%fec47.2实施例2lipf6(1mol/l)2%fec46.8实施例3lipf6(1mol/l)1.8%fec46.2实施例4lipf6(1mol/l)1.6%fec45.3实施例5lipf6(1mol/l)1.4%fec44.8实施例6lipf6(1mol/l)1.2%fec44.5实施例7lipf6(1mol/l)1%fec43.8比较例1lipf6(1mol/l)null41.2比较例2lipf6(1mol/l)0.5%fec42.5

[0056]

表注释:

①

组分a表示电解液锂盐含量,

②

组分b表示对电解液含量所占百分比,

③

null不做任何处理添加。

[0057]

2、评价结果

[0058]

表3各实施例、比较例电池样品的电化学性能结果

[0059][0060]

[0061]

由上表可知,实施例1的常温25℃容量与低温所充电在0℃以下充电容量保持率要明显高于比较例1和比较例2,即证明了本技术处理方法对低温环境下充电性能所产生的技术贡献;

[0062]

实施例1的低温容量保持率要明显高于实施例6,即证明了本技术热处理方法中升温的工序对低温环境下充电性能所产生的技术贡献;

[0063]

实施例1的低温容量保持率要明显高于实施例7,即证明了本技术热处理方法中保温保压的工序对低温环境下充电性能所产生的技术贡献。

[0064]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1