一种基于超材料复合结构的太赫兹液晶移相器

1.本发明涉及电磁波和新型电磁材料技术领域,尤其涉及一种超材料多层结构的太赫兹移相器。

背景技术:

2.超材料是一种由周期性排列的单元结构构成的人工复合材料,可以通过调整谐振单元结构来实现某些超常的电磁性质,例如负折射率、负磁导率、电磁诱导透明(eit)、完美吸收等电磁现象。其电磁性质取决于不同结构的设计,不同尺寸的单元结构具有不同的电磁特性。

3.近年来,太赫兹技术在通信、成像、传感、安检、生命医学、无损检测等领域有着越来越广泛应用,各类太赫兹波调控太赫兹液晶移相器也成为被广泛研究的对象,这些太赫兹液晶移相器主要其中在对太赫兹波的调幅、调相、调频、调偏振、调波前等,而目前常见是通过超材料与不同材料体系、不同技术结合、不同驱动手段的方法实现太赫兹频段的调控。作为太赫兹波重要参量之一的相位也逐渐成为热门研究课题,太赫兹移相器广泛应用于太赫兹雷达、通信系统、仪器仪表、传感、实现空间扫描等诸多领域,是一种用来调节太赫兹波相位的太赫兹液晶移相器,保证太赫兹波在相位变化的过程中损耗可控,同时保障系统的输出功率达到满意的效果,因此太赫兹波移相器的研究具有重要价值。

4.目前对于太赫兹移相器研究的较少,而已出现于视野中的太赫兹移相器超材料单元结构较为复杂且都处于毫米波段、相移量较小、插入损耗较高、所需材料较多、太赫兹液晶移相器外部所加的驱动电压较高等不足。

技术实现要素:

5.发明目的:为了克服现有技术中的不足,本发明提供一种超材料多层结构的太赫兹移相器;通过本发明的结构设计通过对上下金属层施加偏置电压,改变液晶盒内液晶分子指向矢的偏转角,从而实现动态调控太赫兹液晶移相器相位的目的,且具有极低的插入损耗、太赫兹液晶移相器结构简单且尺寸较小、相移量大等特性。

6.技术方案:第一方面本发明提供一种基于超材料复合结构的太赫兹液晶移相器,包括:

7.石英基底层,连接在石英基底层一侧面上的液晶层,设置在石英基底层和液晶层之间的下层弓型金属谐振层,设置在液晶层顶部的上层l型金属谐振层。

8.在进一步的实施例中,所述上层l型金属谐振层设于液晶层的边缘位置。

9.在进一步的实施例中,所述上层l型金属谐振层采用铜材料制成;所述上层l型金属谐振层的电导率5.8

×

107s/m;所述上层l型金属谐振层的尺寸长边为102μm,短边为11μm,厚度为2.3μm。

10.在进一步的实施例中,所述液晶层采用hfut-hb01型号的向列型液晶材料制成,所述液晶层的尺寸为边长为102μm,厚度为0.9μm;所述液晶层中液晶分子的第一介电常数为

ε

⊥

=2.47,第一介电常数的损耗正切tanδ

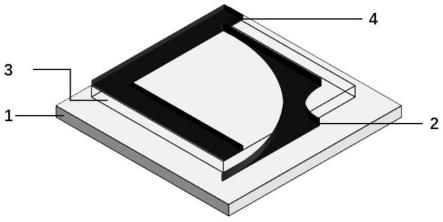

⊥

=0.02,所述液晶层中液晶分子的第二介电常数为ε

||

=3.6,第二介电常数损耗正切tanδ

||

=0.02,k

11

=25pn,其中k

11

表示所选液晶材料的弹性形变常数。

11.在进一步的实施例中,所述下层弓型金属谐振层具有两个弧形端面和两个直线端面,包括第一弧形端面和第二弧形端面。

12.在进一步的实施例中,所述下层弓型金属谐振层采用铜材料制成,所述下层弓型金属谐振层的电导率为5.8

×

107s/m,所述下层弓型金属谐振层的两个直线端面的尺寸相等且边长为102μm,厚度为3.1μm,所述下层弓型金属谐振层的第一弧形端面的半径为99μm,第二弧形端面的半径为43μm。

13.在进一步的实施例中,所述石英基底层的相对介电常数为3.75,所述石英基底层的损耗正切为tanδ=0.0004;所述石英基底层的尺寸边长为144μm,厚度为23μm。

14.在进一步的实施例中,所述太赫兹液晶移相器为单元结构,所述单元结构为周期性结构分布且呈m*n二维周期排布,其中m和n都是正整数。

15.有益效果:本发明与现有技术相比具有以下优点:

16.本发明通过石英基底层、下层弓型金属谐振层、液晶层、上层l型金属谐振层的结构设计通过对上下金属层施加偏置电压,改变液晶盒内液晶分子指向矢的偏转角,从而实现动态调控太赫兹液晶移相器相位的目的;具体为在频率为1.7315thz的相移量为352.129

°

,频率为1.7396thz的相移量为352.625

°

,并且在1.7315thz-1.7396thz(带宽为8ghz)的频段范围内相移量大于352

°

;并且移相器的透射系数在频段范围内太赫兹波的透射系数始终大于0.96,且在v=0时太赫兹液晶移相器的插入损耗为0.35db,达到阈值电压时,太赫兹液晶移相器的插入损耗仅为0.26db;太赫兹液晶移相器能在不同偏置电压下工作下透射系数的变化较稳定,具有极低的插入损耗;

17.其次本发明设计的太赫兹液晶移相器结构简单且尺寸较小、相移量大等特性;在不同偏压下的损耗可控,太赫兹液晶移相器能够维持稳定工作,能够满足所需移相器设计的性能要求,并具有结构简单,易于制作的特点。

附图说明

18.图1为本发明提供的一种基于超材料多层结构的太赫兹移相器的单元结构示意图;

19.图2中图a为本发明提供的一种基于超材料多层结构的太赫兹移相器的上层金属谐振层结构示意图,图b为下层弓型金属谐振层的结构示意图;

20.图3为本发明提供的一种基于超材料多层结构的太赫兹移相器的不同偏置电压下透射曲线和插入损耗图;

21.图4为本发明提供的一种基于超材料多层结构的太赫兹移相器在工作频段1.731thz-1.740thz范围内的相移曲线图;

22.图5为本发明提供的一种基于超材料多层结构的太赫兹移相器工作频段范围内不同α对应的相移曲线图;

23.图6为根据本发明实施例提供的一种基于超材料多层结构的太赫兹移相器的上层金属层在为频率在1.7315thz时的电场分布图;

24.图7为根据本发明实施例提供的一种基于超材料多层结构的太赫兹移相器的下层金属层在为频率在1.7315thz时的电场分布图;

25.图8为根据本发明实施例提供的一种基于超材料多层结构的太赫兹移相器的上层金属层在为频率在1.7396thz时的电场分布图;

26.图9为根据本发明实施例提供的一种基于超材料多层结构的太赫兹移相器的下层金属层在为频率在1.7396thz时的电场分布图。

27.附图标记:1、石英基底层;2、下层弓型金属谐振层;3、液晶层;4、上层l型金属谐振层。

具体实施方式

28.为了更充分理解本发明的技术内容,下面结合具体实施例对本发明的技术方案进一步介绍和说明,但不局限于此。

29.如图1至图2所示本实施例提供一种基于超材料复合结构的太赫兹液晶移相器,包括:石英基底层1、下层弓型金属谐振层2、液晶层3、上层l型金属谐振层4。

30.其中,液晶层3连接在石英基底层1一侧面上,下层弓型金属谐振层2设置在石英基底层1和液晶层3的之间,上层l型金属谐振层4设置在液晶层3的顶部;

31.太赫兹液晶移相器为单元结构,所述单元结构为周期性结构分布且呈m*n二维周期排布,其中m和n都是正整数。

32.参考图2中a图上层l型金属谐振层4设于液晶层3的边缘位置;上层l型金属谐振层4采用铜材料制成;所述上层l型金属谐振层4的电导率5.8

×

107s/m;所述上层l型金属谐振层4的尺寸长边为102μm,短边为11μm,厚度为2.3μm。

33.液晶层3采用hfut-hb01型号的向列型液晶材料制成,所述液晶层3的尺寸为边长为102μm,厚度为0.9μm;所述液晶层3中液晶分子的第一介电常数为ε

⊥

=2.47,第一介电常数的损耗正切tanδ

⊥

=0.02,所述液晶层3中液晶分子的第二介电常数为ε

||

=3.6,第二介电常数损耗正切tanδ

||

=0.02,k

11

=25pn,其中k

11

表示所选液晶材料的弹性形变常数。。

34.参考图2中b图,下层弓型金属谐振层2具有两个弧形端面和两个直线端面,包括第一弧形端面和第二弧形端面。

35.进一步的,下层弓型金属谐振层2采用铜材料制成,所述下层弓型金属谐振层2的电导率为5.8

×

107s/m,所述下层弓型金属谐振层2的两个直线端面的尺寸相等且边长为102μm,厚度为3.1μm,所述下层弓型金属谐振层2的第一弧形端面的半径为99μm,第二弧形端面的半径为43μm。

36.石英基底层1的相对介电常数为3.75,所述石英基底层1的损耗正切为tanδ=0.0004;所述石英基底层1的尺寸边长为144μm,厚度为23μm。

37.在本实施例中通过对液晶层3上下表面涂布取向层和对太赫兹液晶移相器施加电场的作用,可以实现对液晶分子长轴方向调控;取向层的材料采用聚酰亚胺,并通过摩擦取向来控制液晶分子的初始排布方向。

38.在未加偏置电压时,液晶层3内的液晶分子只受到pi层摩擦,在表面形成一个微观沟槽,导致液晶分子的预对齐,使液晶盒内的分子呈平行于摩擦方向分布,即垂直于电场方向,此时液晶分子的第一介电常数为ε

⊥

。

39.当施加偏置电压v

bias

时,液晶分子受到取向层和电场的共同作用,随着所加偏置电压的提高,电场的影响逐渐成为主要影响因素,在达到阈值电压v

th

后,液晶分子的第二介电常数为ε

//

(平行于电场方向);

40.通过对偏置电压v

bias

(0《v

bias

《v

th

)的变化,实现液晶层3的介电常数在ε

⊥

和ε

//

之间的变化,而介电常数的变化,改变相移常数β,从而实现移相单元工作频段相位的连续调控。

41.申请人使用三维电磁仿真软件cst对本发明的单元结构进行仿真分析,在x,y方向上设置边界条件为晶胞边界,电磁波沿z轴负轴入射,施加的电场方向垂直于z轴并沿z轴负方向。图3显示了通过仿真获得的本发明的透射曲线,从图3中可以看出,本发明在未加偏置电压v=0时的透射系数为0.941,阈值电压下v=v

th

为0.958。在1.68thz-1.78thz的频段的插入损耗值均小于0.55db,在未加偏置电压v=0时的插入损耗小于0.53db,阈值电压下v=v

th

小于0.37db。图4显示了仿真获得的本发明的相移曲线,从图4可以看出,本发明设计的太赫兹移相器在频率为1.7315thz的相移量为352.129

°

,频率为1.7396thz的相移量为352.625

°

,并且在1.7315thz-1.7396thz(带宽为8ghz)的频段范围内相移量大于352

°

。

42.本发明的超材料太赫兹移相器的动态调控原理,不同偏转角α对应的相移曲线如图5所示,当施加不同偏置电压时,液晶分子不同偏转角会对应的不同介电张量公式值,对应相应的有效介电常数值,在这里α的值分别取0

°

,15

°

,30

°

,45

°

,60

°

,75

°

,90

°

。图5表明在液晶分子处于不同偏转角α时,太赫兹移相器在工作频段范围内只发生频点相位的突变,且随着α角度的增加,相位突变的工作频点也从1.7396thz(v=0)减小至1.731thz(v=v

th

),并未超出工作频段,移相器的相移带宽逐渐变宽,带宽从0.1ghz(α=30

°

)拓宽至8.5ghz(α=90

°

),而在α=45

°

,频率为1.7391thz时,太赫兹移相器的最大相移量为359.4

°

(此时太赫兹液晶移相器的带宽为0.5ghz)。通过调整不同的偏置电压,改变α从0

°

到90

°

的值,即可实现在工作频段1.731thz-1.7396thz达到所需的不同频点、不同带宽、不同相移量的移相器。

43.在不同电压下太赫兹移相器在1.7315thz和1.7396thz超材料上下层的电场能量分布如图6、图7、图8、图9所示;

44.图6显示了在1.7315thz下上层金属电场能量分布;图7显示了在1.7315thz下下层金属电场能量分布;图8显示了在1.7396thz下上层金属电场能量分布;图9显示了在1.7396thz下的下层电场能量分布,可以看出在1.7315thz和1.7396thz时,电场能量主要分布在金属层上下与液晶层3交界的边缘处,部分能量分布于上下金属层的中央,并未如设想的均匀的分布于液晶层3,产生这种现象的原因是:超材料结构的非对称性设计在施加偏置电压时,左上和右下金属处电场能量最强,此处的液晶分子可以完全按照理想情况实现角度的偏转,而在其余地方,电场可能无法均匀分布至整个液晶盒的上下空间,导致在电场强度较弱的角落,部分液晶分子无法在施加偏置电压时发生旋转,无法达到理论上介电张量值,因此也会影响到太赫兹液晶移相器的相移性能。

45.本发明所述的太赫兹移相器在频率为1.7315thz的相移量为352.129

°

,频率为1.7396thz的相移量为352.625

°

,并且在1.7315thz-1.7396thz(带宽为8ghz)的频段范围内相移量大于352

°

。并且在该频段范围内太赫兹波的透射系数大于0.96,此时对应的插入损耗在v=0时为0.35db,施加电压并达到阈值电压时,太赫兹液晶移相器的插入损耗为0.26db。

46.综上所述,本发明所述的超材料太赫兹移相器通过施加不同大小的偏置电压实现

液晶材料的有效折射率的变化,实现在1.7315thz-1.7396thz(带宽为8.1ghz)范围内352

°

相移量,且太赫兹液晶移相器的插入损耗低至0.3db。通过对太赫兹液晶移相器上下金属层与液晶层3厚度等参数的仿真优化、入射角度及电场分布的分析,仿真结果表明,通过调整α与入射角θ,实现该太赫兹移相器在预定工作段内的动态调制较好效果。与传统的移相器相比,该移相器具有结构简单、插入损耗低、较大的相移量、便于动态调控的优点,同时可以降低太赫兹液晶移相器加工工艺的难度和复杂性。

47.通过石英基底层1、下层弓型金属谐振层2、液晶层3、上层l型金属谐振层4的结构设计在频率为1.7315thz的相移量为352.129

°

,频率为1.7396thz的相移量为352.625

°

,并且在1.7315thz-1.7396thz(带宽为8ghz)的频段范围内相移量大于352

°

;并且移相器的透射系数在频段范围内太赫兹波的透射系数始终大于0.96,且在v=0时太赫兹液晶移相器的插入损耗为0.35db,达到阈值电压时,太赫兹液晶移相器的插入损耗仅为0.26db;太赫兹液晶移相器能在不同偏置电压下工作下透射系数的变化较稳定,且在不同偏压下的损耗可控,太赫兹液晶移相器能够维持稳定工作,能够满足所需移相器设计的性能要求,并具有结构简单,易于制作的特点。

48.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1