一种2.5D/3D电子封装结构及其制备方法与流程

一种2.5d/3d电子封装结构及其制备方法

技术领域

1.本发明属于半导体封装技术领域,特别是涉及一种2.5d/3d电子封装结构及其制备方法。

背景技术:

2.近年来,由于性能需求(如hpc、ai、移动mobile等)的不断增长,集成电路封装经历了从2d集成电路封装到2.5d和3d集成电路封装的快速发展。异构集成(heterogeneous integration)成为主流的封装体系。在这一过程中,开发完全集成的2.5d/3d ic封装,同时保持封装/组装的低成本仍然是一个关键挑战。

3.现有的封装结构是直接将多个芯片(die)通过嵌入式硅桥(silicon bridge)组装到有机衬底上,该封装结构被称为嵌入式多芯片互连桥(embedded multi-die interconnect bridge,emib)。由此可见,现有的封装结构是需要将硅桥嵌入有机衬底中,它涉及到硅桥嵌入有机衬底复杂的制造工艺,其成本高且周期长。emib制作过程牵涉到基板厂商和芯片公司多轮制作轮回,完成emib在基板中的插入和制造,只能由特定厂商完成。

4.因此,提供一种新的2.5d/3d电子封装结构及其制备方法是本领域技术人员需要解决的课题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种2.5d/3d电子封装结构及其制备方法,用于解决现有技术中硅桥直接嵌入有机衬底的工艺制造成本高的问题。同时利用玻璃基体优于硅基体的电学性能,特别是高电阻率和更佳的插入损失(insertion loss)。另外玻璃腔体中可以封装其它被动和主动组件(如电容等),以提升整个封装的电学性能。同时玻璃的热膨胀系数是可调的,可以选择具有合适热膨胀系数的玻璃以调节硅芯片和底部基板间的热膨胀匹配,减小热膨胀不匹配造成的翘曲和可靠性问题。

6.为实现上述目的及其他相关目的,本发明提供一种2.5d/3d电子封装结构的制备方法,所述制备方法至少包括:

7.提供表面具有金属线/连接阵列的晶圆,将待封装的第一芯片和第二芯片固定在所述金属线/连接阵列上,刻蚀去除部分所述晶圆暴露出所述第一芯片和所述第二芯片表面;

8.提供一玻璃基板,于所述玻璃基板表面形成腔体;

9.于所述玻璃基板中形成贯穿所述玻璃基板的通孔,在所述通孔中填充金属材料形成金属柱;

10.于所述通孔的两端形成与所述金属柱连接的焊垫;

11.将所述晶圆嵌入所述腔体中,且将所述通孔一端的所述焊垫与所述第一芯片和所述第二芯片相连,所述通孔另一端的所述焊垫连接至有机衬底。

12.可选地,通过熔融键合或者混合键合的方式将待封装的第一芯片和第二芯片固定

在所述金属线/连接阵列上,所述金属线/连接阵列的线宽/线距可以实现1微米及以下。。

13.可选地,所述玻璃基板的热膨胀系数介于3ppm/℃~4ppm/℃之间或介于6ppm/℃~9ppm/℃之间。

14.可选地,利用激光辅助干法刻蚀工艺于所述玻璃基板中形成贯穿所述玻璃基板的所述通孔。

15.可选地,所述金属柱的材质包括铜,所述金属阵列的材质包括铜,钨等。

16.可选地,利用微凸回焊/热压键合thermal compression bonding(tcb)工艺,将所述通孔一端的所述焊垫与所述第一芯片和所述第二芯片相连。

17.可选地,利用微凸回焊/tcb工艺,将所述通孔另一端的所述焊垫连接至所述有机衬底。

18.本发明还提供一种2.5d/3d电子封装结构,所述封装结构至少包括:表面具有金属阵列的晶圆;第一芯片和第二芯片,固定在所述金属阵列上;玻璃基板;腔体,形成于所述玻璃基板的表面且用于嵌入所述晶圆;通孔,贯穿于所述玻璃基板;金属柱,填充于所述通孔中;焊垫,形成在所述通孔的两端,所述通孔一端的所述焊垫与所述第一芯片和所述第二芯片相连;有机衬底,与所述通孔另一端的所述焊垫相连。

19.可选地,所述玻璃基板的热膨胀系数介于3ppm/℃~4ppm/℃之间或介于6ppm/℃~9ppm/℃之间。

20.可选地,所述金属柱的材质包括铜,所述金属阵列的材质包括铜,钨等。

21.如上所述,本发明的2.5d/3d电子封装结构及其制备方法,所述制备方法至少包括:首先提供表面具有金属阵列的晶圆,将待封装的第一芯片和第二芯片固定在所述金属线/连接阵列上,刻蚀去除部分所述晶圆暴露出所述第一芯片和所述第二芯片表面;然后提供一玻璃基板,于所述玻璃基板表面形成腔体;接着于所述玻璃基板中形成贯穿所述玻璃基板的通孔,在所述通孔中填充金属材料形成金属柱;接着于所述通孔的两端形成与所述金属柱连接的焊垫;最后将所述晶圆嵌入所述腔体中,且将所述通孔一端的所述焊垫与所述第一芯片和所述第二芯片相连,所述通孔另一端的所述焊垫连接至有机衬底。本发明利用玻璃基板作为载体,在玻璃基板的特定区域制作通孔和腔体,通过通孔中的金属柱将芯片和有机衬底连接,通过腔体容纳晶圆(硅桥),这样可以避免在有机衬底中直接嵌入硅桥的复杂工艺,有助于降低封装成本。同时利用玻璃基体优于硅基体的电学性能,特别是高电阻率和更佳的插入损失(insertion loss)。另外玻璃腔体中可以封装其它被动和主动组件(如电容等),以提升整个封装的电学性能。

附图说明

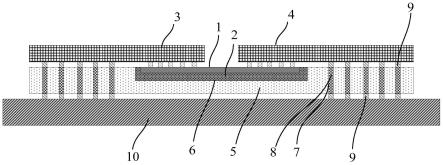

22.图1~图11为本发明2.5d/3d电子封装结构的制备方法中各个步骤呈现的结构示意图,其中,图11为本发明2.5d/3d电子封装结构示意图。

23.元件标号说明

[0024]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属线/连接阵列

[0025]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶圆/晶片

[0026]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一芯片

[0027]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二芯片

[0028]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃基板

[0029]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

腔体

[0030]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

[0031]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属柱

[0032]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

焊垫

[0033]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

有机衬底

具体实施方式

[0034]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0035]

请参阅附图。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0036]

本发明提供一种2.5d/3d电子封装结构的制备方法,所述制备方法至少包括以下步骤:

[0037]

首先执行步骤1),如图4所示,提供表面具有金属线/连接阵列1的晶圆2,将待封装的第一芯片3和第二芯片4固定在所述金属阵列1上,如图5所示,刻蚀去除部分所述晶圆2暴露出所述第一芯片3和所述第二芯片4的表面。

[0038]

作为示例,本步骤1)具体工艺步骤如下,如图1~图5所示:

[0039]

首先请参照图1,提供表面具有多组金属阵列1的晶圆2(未切割分离的)。需要说明的是,为了图示方便,图1中只展示了两组金属阵列1,但并不限于此。

[0040]

接着请参照图2,研磨抛光所述晶圆2的背面,使所述晶圆2厚度变薄。可以采用grinding/polishing或者cmp工艺进行研磨抛光减薄。所述晶圆2减薄后的厚度以能嵌入玻璃基板的腔体为准,晶圆2减薄后也有利于后续晶圆切割工艺的进行。

[0041]

然后请参照图3,将待封装的多组第一芯片3和第二芯片4固定在所述金属阵列1上。一片第一芯片3和一片第二芯片4为一组,同时固定在同一组金属阵列1上。

[0042]

接着请参照图4,切割所述晶圆2,使所述晶圆2成为分立的多个小晶圆,每个小的晶圆2上固定着第一芯片3和第二芯片4。可以采用切割刀进行晶圆2的分离,当然也可采用激光切割的方式分离,在此不限。

[0043]

最请参照图5,利用选择性刻蚀工艺,将部分晶圆2刻蚀去除,暴露出所述第一芯片3和所述第二芯片4的表面。晶圆2选择性刻蚀的宽度以能嵌入玻璃基板的腔体为准,且暴露出来的第一芯片3和第二芯片4后续还需要与玻璃基板上的金属柱连接。

[0044]

当然,步骤1)还可以采用其他的方法进行,例如,先将第一芯片3和第二芯片4转入临时玻璃基体,真空吸附,将切割好的具有金属线/连接阵列的晶圆2(硅桥接片)切片后在临时玻璃载体上将晶圆2键合组装至第一芯片3和第二芯片4,最后将临时玻璃载体去除,形成如图5所示结构。

[0045]

作为示例,所述第一芯片3和所述第二芯片4可以是现有的任意适于封装的半导体芯片,可以是独立功能芯片,也可以是集成功能芯片,例如hbm芯片、soc芯片等,在此不做限制

[0046]

作为示例,通过熔融键合(fusion bonding)或者混合键合(hybrid bonding)的方式将待封装的第一芯片3和第二芯片4固定在所述金属阵列1上。本实施例中,通过熔融键合的方式将待封装的第一芯片3和第二芯片4固定在所述金属阵列1上。熔融键合是一种主要利用界面化学力完成键合的工艺,从而提高了键合工艺的可靠性,其键合强度较高,从而提高封装成品率。

[0047]

作为示例,所述金属阵列1的材质包括铜,当然,也可以是钨、铝、镍、金、银、钛中的一种材料或两种以上的组合,在此不限。

[0048]

所述晶圆2优选为硅晶圆,如图5所示形成的结构称为芯片-硅桥互连结构。

[0049]

然后执行步骤2),如图6所示,提供一玻璃基板5,于所述玻璃基板5表面形成腔体6。

[0050]

作为示例,所述玻璃基板5的热膨胀系数介于3ppm/℃~4ppm/℃之间或介于6ppm/℃~9ppm/℃之间。优选地,所述玻璃基板5的热膨胀系数介于3ppm/℃~4ppm/℃之间或者其它封装结构和材料选择推荐的减小整体封装结构的翘曲和应力。在一具体实施例中,所述玻璃基板5的热膨胀系数为3ppm/℃。在另一实施例中,所述玻璃基板5的热膨胀系数为3.5ppm/℃。利用玻璃基板5的热膨胀性能,可以补偿封装结构的整体翘曲。

[0051]

作为示例,可以利用激光辅助干法刻蚀工艺于所述玻璃基板5表面形成腔体6。当然,也可以利用其它合适的刻蚀工艺进行玻璃基板5的刻蚀形成腔体6。在本实施例中,利用激光辅助干法刻蚀工艺于所述玻璃基板5表面形成腔体6,激光辅助干法刻蚀工艺有助于简化制备工艺,降低生产成本。

[0052]

接着执行步骤3),如图7所示,于所述玻璃基板5中形成贯穿所述玻璃基板5的通孔7,如图8所示,在所述通孔7中填充金属材料形成金属柱8。

[0053]

可选地,利用激光辅助干法刻蚀工艺于所述玻璃基板5中形成贯穿所述玻璃基板5的所述通孔7。当然,也可以利用其它合适的刻蚀工艺进行玻璃基板5的刻蚀形成通孔7。在本实施例中,利用激光辅助干法刻蚀工艺于所述玻璃基板5中形成贯穿所述玻璃基板5的所述通孔7,激光辅助干法刻蚀工艺有助于简化制备工艺,降低生产成本。

[0054]

可选地,所述金属柱8的材质包括铜,当然,也可以是钨、铝、镍、金、银、钛中的一种材料或两种以上的组合,在此不做限制。

[0055]

所述腔体6用于容纳步骤1)中的所述晶圆2,所述通孔7及金属柱8的位置需要与所述第一芯片3和第二芯片4的电性引出位置对应,保证第一芯片3和第二芯片4与金属柱8间的互连精度。

[0056]

接着执行步骤4),如图9所示,于所述通孔7的两端形成与所述金属柱8连接的焊垫9。

[0057]

最后执行步骤5),如图10所示,将所述晶圆2嵌入所述腔体6中,且将所述通孔7一端的所述焊垫9与所述第一芯片3和所述第二芯片4相连,如图11所示,所述通孔7另一端的所述焊垫6连接至有机衬底10。

[0058]

作为示例,利用微凸回焊(reflow)/tcb工艺,将所述通孔7一端的所述焊垫9与所

述第一芯片3和所述第二芯片4相连,即先在金属柱8的其中一个表面形成金属凸块/焊球,再对所述金属凸块/焊球进行回焊形成焊垫9,再利用原位热压工艺(thermal compression bond,tcb)将所述焊垫9与第一芯片3及第二芯片4电气相连。

[0059]

作为示例,利用微凸回焊/tcb工艺,将所述通孔7另一端的所述焊垫9连接至所述有机衬底10,即先在金属柱8的另一表面形成金属凸块/焊球,再对所述金属凸块/焊球进行回焊形成焊垫9,再利用原位热压工艺(thermal compression bond,tcb)将所述焊垫9与有机衬底10电气相连。

[0060]

鉴于上述,本发明的制备方法通过玻璃基板5作为载体,在玻璃基板5的特定区域制作通孔7和腔体6,通过通孔中金属柱8将芯片3、4和有机衬底10连接,另外,通过腔体6来容纳晶圆2(硅桥),这样可以避免有机衬底中直接嵌入硅桥的复杂工艺,有助于降低封装成本。

[0061]

如图11所示,本实施例还提供一种2.5d/3d电子封装结构,可由上述制备方法制备获得,所述封装结构至少包括:

[0062]

表面具有金属阵列1的晶圆2;

[0063]

第一芯片3和第二芯片4,固定在所述金属阵列1上;

[0064]

玻璃基板5;

[0065]

腔体6,形成于所述玻璃基板5的表面且用于嵌入所述晶圆2;

[0066]

通孔7,贯穿于所述玻璃基板5;

[0067]

金属柱8,填充于所述通孔7中;

[0068]

焊垫9,形成在所述通孔7的两端,所述通孔7一端的所述焊垫9与所述第一芯片3和所述第二芯片4相连;

[0069]

有机衬底10,与所述通孔7另一端的所述焊垫9相连。

[0070]

作为示例,作为示例,所述玻璃基板5的热膨胀系数介于3ppm/℃~4ppm/℃之间或介于6ppm/℃~9ppm/℃之间。优选地,所述玻璃基板5的热膨胀系数介于3ppm/℃~4ppm/℃之间。在一具体实施例中,所述玻璃基板5的热膨胀系数为3ppm/℃。在另一实施例中,所述玻璃基板5的热膨胀系数为3.5ppm/℃。利用玻璃基板5的热膨胀性能,可以补偿封装结构的整体翘曲。

[0071]

可选地,所述金属柱8的材质包括铜,所述金属阵列1的材质包括铜。当然,所述金属柱8和所述金属阵列1的材质也可以是钨、铝、镍、金、银、钛中的一种材料或两种以上的组合,在此不限。

[0072]

本发明的电子封装结构通过玻璃基板5作为载体,玻璃基板5中制作有通孔7和腔体6,所述通孔7中的金属柱8将芯片3、4和有机衬底10连接,将芯片3、4中的电性结构精确引出至有机衬底10,所述腔体6用于容纳晶圆2(硅桥),使芯片-硅桥互连结构更好地与玻璃基板5固定。本发明不涉及硅桥直接嵌入有机衬底的结构,有助于降低封装成本。同时利用玻璃基体优于硅基体的电学性能,特别是高电阻率和更佳的插入损失(insertion loss)。另外玻璃腔体中可以封装其它被动和主动组件(如电容等),以提升整个封装的电学性能。

[0073]

综上所述,本发明提供一种2.5d/3d电子封装结构及其制备方法,所述制备方法至少包括:首先提供表面具有金属阵列1的晶圆2,将待封装的第一芯片3和第二芯片4固定在所述金属阵列1上,刻蚀去除部分所述晶圆2暴露出所述第一芯片3和所述第二芯片4表面;

然后提供一玻璃基板5,于所述玻璃基板5表面形成腔体6;接着于所述玻璃基板5中形成贯穿所述玻璃基板5的通孔7,在所述通孔7中填充金属材料形成金属柱8;接着于所述通孔7的两端形成与所述金属柱8连接的焊垫9;最后将所述晶圆2嵌入所述腔体6中,且将所述通孔7一端的所述焊垫9与所述第一芯片3和所述第二芯片4相连,所述通孔7另一端的所述焊垫9连接至有机衬底10。本发明利用玻璃基板5作为载体,在玻璃基板5的特定区域制作通孔7和腔体6,通过通孔7中的金属柱8将芯片3、4和有机衬底10连接,通过腔体6容纳晶圆2(硅桥),这样可以避免在有机衬底中直接嵌入硅桥的复杂工艺,有助于降低封装成本。同时利用玻璃基体优于硅基体的电学性能,特别是高电阻率和更佳的插入损失(insertion loss)。另外玻璃腔体中可以封装其它被动和主动组件(如电容等),以提升整个封装的电学性能。

[0074]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0075]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1