一种离子交换Nafion基膜电极制备方法及其应用与流程

一种离子交换nafion基膜电极制备方法及其应用

技术领域

1.本发明专利涉及电解水制氢和质子交换膜燃料电池技术领域,尤其涉及一种离子交换nafion基膜电极制备方法及其应用。

背景技术:

2.进入二十一世纪以来,随着化石能源的污染和供应危机加剧,各国不得不寻找更加可靠、高效、清洁的能源应对能源危机;另一方面,由于大量的化石能源往往被世界少数国家和地区所掌握,立足本国国情,发展可再生能源对于我国国防安全和民生需求具有重大意义。当前,可再生能源技术研究日趋火热,尤其是风能、太阳能、潮汐能、地热能等发电技术。然而,由于这些可再生能源工作时间波动性很强,致使其发电量无法直接并入电网,存在间歇式发电和用户电网不接纳的矛盾。在我国西部,每年“弃风弃电”现象严重。氢能是一种优质的能量载体,可以满足存储电能的要求。气态氢的热值高达141.88mj kg-1

,是汽油热值的3倍。近年来,氢能以其特有的清洁、价廉和高能量密度受到人们广泛的关注,使用电化学方式构筑电解水制氢、燃料电池用氢等“氢循环”对我国能源结构优化具有重要的战略意义和经济价值。

3.电解水是一种利用电能将水裂解为氢气和氧气的电化学过程,传统的电解水在电解槽中进行,氢气和氧气分别在电解槽的阴极和阳极生成,近年来,利用质子交换膜材料组装的先进电解水装置逐渐被报道,使用质子交换膜(如nafion膜)所组装的水电解槽可以很好地阻隔阴阳两极氢、氧“串气”,同时可以满足高功率、大电流的实际生产需要,同时可以规避传统化石能源制氢所带来的的副产物(如一氧化碳、硫化氢)的缺陷,被人们认为是下一代的制氢方式。氢氧燃料电池是一种以氢气和氧气为燃料的电化学能量转化器件,与电解槽相反,燃料电池是一种利用氢气的原电池。燃料电池具有燃料利用率高、成本低、静音和无污染等优势,被认为是利用氢能供电的最优质的方式。电化学氢泵是一种可以转移和提纯氢气的能源器件,其阳极主要发生氢气氧化反应,阴极发生析氢反应,宏观上净反应为0,在这个过程中电能输出将阳极的氢气转移到了阴极。电化学氢泵可以多级串联,在电化学运输氢气和提纯氢气中具有重要作用,是近年来制氢、储氢、运氢领域逐渐兴起的电化学装置。综上述可以看出,氢能的生产和利用离不开电解水制氢和和氢燃料电池这两个重要的技术窗口,同时也依靠于电化学化学氢泵的储运这一重要过程,从电化学原理更深入地说,这三种器件都涉及相同的核心部件:膜电极。

4.膜电极是电化学反应发生的主要场所,分别由阴极材料、质子交换膜(或阴离子交换膜)、阳极材料构成。膜电极电催化性能的好坏往往与电解槽电堆和燃料电池电堆的输出性能具有直接关系,发展一种可靠、高效、稳定的膜电极催化层制备方式具有重要意义。目前,膜电极制备技术被广泛研究(如喷涂法、刮涂法、溅射法、卷对卷辊压法和化学生长法)。在膜电极和催化剂浆料接触过程中,nafion基质子交换膜中全氟磺酸聚合物由疏水的氟碳主链形成晶相疏水区,磺酸根与水具有很强的结合作用,一个磺酸基可以吸附约16个水分子,当使用浆料法在nafion基膜上制备催化层时,膜往往会大量吸水并引发“溶胀”问题,“溶胀”问题会导致nafion膜的卷曲和变形,引发褶皱,对膜材料的强度和耐久性引发不利影响,另一方面,“溶胀”也会导致催化层与膜剥离进而发生脱落,不利于电化学反应发生,甚至会发生膜电极溶穿导致操作危险。在目前的基于质子交换膜(如nafion膜)膜电极制备专利中,依然缺乏对于“溶胀”效应的应对方法,因此,发展一种新型、高效的解决和应对质子交换膜“溶胀”效应的方法具有重要意义。

5.发明专利内容

6.本发明专利的目的是克服现有的技术缺点,通过将膜进行离子交换预处理,使其磺酸基团中的h

+

处于被置换的状态,从而规避掉水合氢离子的形成,在使用传统方法(如刮涂或喷涂法)完成催化层的负载后,再使用稀硫酸将膜中的na

+

或k

+

离子置换出来,从而得到完整且平整的催化层。基于以上目的,本发明进而提出一种离子交换nafion基膜电极制备方法及其应用。

7.为了实现上述目的,本发明专利提供了一种技术方案:

8.本发明首先使用浓度适中的强碱电解质将nafion基质子交换膜进行离子交换处理,进行处理时不需要使用复杂的加工设备和仪器,在室温下浸泡即可完成。随后将处理好的nafion基质子交换膜按照活性面积大小裁剪成相应的膜材料,干燥后使用刮涂法或喷涂法制备膜电极,随后使用强酸性电解质将膜电极重新酸化活化,变成“h+”型膜材料,同时得到平整的催化层。将使用本技术方案制备的膜电极装入电解槽或者燃料电池中工作,可以获得优于使用普通刮涂或喷涂法制备的膜电极性能。使用本发明所述的nafion膜离子交换预处理方式可以规避膜遇水“溶胀”的技术问题,从而获得均一平整的催化层。本发明专利所提出的离子交换法制备膜电极技术方案,适用于酸性电解水槽膜电极、燃料电池膜电极的制备,在每种电化学器件中,阴阳两极催化层均可以采用本方法所提出的技术方案进行制备。

9.可选的,本发明专利中所使用的膜材料为nafion 211、nafion 212、nafion 115、nafion 117中的一种或多种。

10.可选的,离子交换中所使用的强碱性电解质为naoh或koh中的一种或多种。

11.可选的,离子交换中所使用的强碱性电解质摩尔浓度为0.1m~3m。

12.可选的,离子交换中所使用的强碱性电解质浸泡nafion膜的时间为1小时~12小时。

13.可选的,离子交换中所使用的强酸性电解质为h2so4或hclo4中的一种或多种。

14.可选的,离子交换中所使用的强酸性电解质摩尔浓度为0.1m~1m。

15.可选的,离子交换中所使用的强酸性电解质浸泡nafion膜的时间为1小时~12小时。

16.可选的,当所制备膜电极在电解水槽中工作时,阳极材料为iro2、阴极材料为pt/c,电解水槽阴极反应方程式为2h++2e

‑→

h2,阳极反应方程式为总反应为

17.可选的,当所制备膜电极在氢氧燃料电池中工作时,阳极材料为pt/c、阴极材料为pt/c,燃料电池阴极反应方程式为阳极反应方程式为h2

→

2h++2e-,

总反应为

18.与现有技术相比,本发明专利采用以上技术方案,其原理如下,nafion膜在较低水含量时(如加工制备过程中),膜组分内部与水的亲和力和作用力主要取决于阳离子和水分之间的作用力,对于nafion此类含有较多阳离子交换膜来说,其lewis酸性越强,对于羟基(oh)的吸附就越强,从而导致对水的吸附就越强,宏观上来看就是遇水膜体积会发生巨大的膨胀从而导致褶皱。本发明专利采用新型的离子交换技术方案,首先使用强碱与磺酸基团(so3h)进行中和反应,将磺酸基团中的h

+

暂时“置换”出来,na

+

或k

+

离子的阳离子lewis酸性和碱性均较弱,置换后的膜材料对羟基的吸附较弱,从而使得膜遇水“溶胀”现象得以消失,为制备更加平整、均一、贴合度良好的催化层打下基础。本技术方案应用简单的离子交换法有效解决了nafion基质子交换膜的“溶胀”效应,并在电解水槽膜电极、氢氧燃料电池膜电极中得到良好应用,其成本较低、操作简便,易于大规模应用和操作,在膜电极生产中具有一定的商业价值。

19.本发明专利所提出的技术方案具有如下优点:

20.(1)本技术方案所述离子交换工艺简单成熟,无复杂的操作和昂贵的耗材和药品,室温下即可进行。

21.(2)在本技术操作过程中,所用强碱性和强酸性电解质均可以回收利用,在保证经济性的同时可以具有较大的环保价值。

22.(3)本技术方案没有改变现有的膜电极制备方式,仅加入了离子交换步骤,与现有的膜电极催化层涂覆工艺具有良好的兼容性。

附图说明

23.为了更清楚地说明本发明专利实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单地介绍,显而易见地,下面描述中的附图仅仅是本发明专利的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

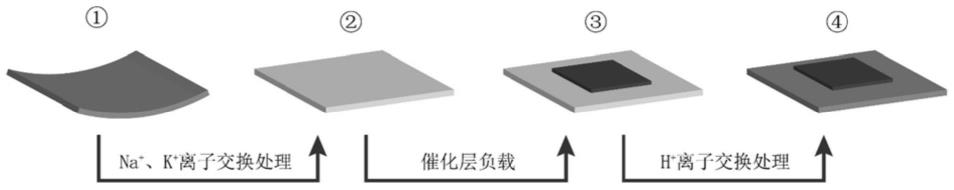

24.图1为本发明专利提出的离子交换和膜电极制备流程图;

25.图2为本发明专利所涉及三种电化学器件的原理示意图;

26.图3为使用本发明中离子交换法制备的膜电极扫描电子显微镜图;

27.图4为使用本发明中离子交换法制备的酸性膜电解水槽极化曲线测试图;

28.图5为使用本发明中离子交换法制备的酸性膜燃料电池输出性能曲线图;

29.图6为使用本发明中离子交换法制备的电化学氢泵极化曲线图;

具体实施方式

30.为使本发明专利的目的、技术方案和优点更加清楚,下面将对本发明专利的技术方案进行详细的描述。显然,所描述的实例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其他实施方式,都属于本发明专利所保护的范围。

31.具体实施例1

32.本具体实施例将以5cm

2 pem电解水槽膜电极制备方式阐述本技术方案。

33.本技术方案的流程示意图如图1所示。

34.具体实施1例所制备电解水槽膜电极原理如图2所示。

35.步骤1.首先取若干大小为5cm

×

5cm的nafion 212质子交换膜(美国杜邦公司)材料,将其保护膜揭掉,随后使用摩尔浓度为0.5m的koh溶液浸泡膜材料,使膜内磺酸基团由“h

+”型暂时置换为“k

+”型。将离子交换后的膜材料放置于洁净的玻璃表面皿中,在室温下干燥待用。

36.步骤2.使用iro2材料配置阳极催化剂浆料。称取10mg iro2材料(苏州晟尔诺科技有限公司)溶解在体积比为2:1、总体积为1ml的异丙醇和水混合溶液中,加入100μl nafion膜溶液(美国杜邦公司),使用水浴超声将催化剂浆料进行分散。

37.步骤3.使用pt/c材料配置阴极催化剂浆料。称取5mg pt/c(20%wt,庄信万丰公司)溶解在体积比为2:1、总体积为1ml的异丙醇和水混合溶液中,加入75μl nafion膜溶液(美国杜邦公司),使用水浴超声将催化剂浆料进行分散。

38.步骤4.使用自动刮涂机刮涂制备阴、阳极催化层。刮涂过程中,刮刀速度设定为1cm/s,刮刀高度设定为20μm,刮涂后将膜电极置于室温下自然干燥。为了观察所制备的催化层的形貌,在另外一组相同的实验中将所制备的膜电极在液氮中进行冷冻淬断,使用高分辨扫描电镜(sem)观察断面。如图3所示,无论是使用iro2还是pt/c催化层,使用本技术方案所制备的催化层形貌都均一、平整,没有出现褶皱和扭曲,催化层内部没有出现气孔和缺陷,这有利于催化层内部的电子和物质传递,表明本技术方案能够在浆料含水量较多的时候制备分布均匀、形貌优质的催化层。

39.步骤5.使用0.5m稀硫酸溶液将所制备的膜电极浸泡,将膜内磺酸基团由“k

+”型置换为“h

+”型,由于催化层中的nafion网络已经与膜材料在步骤4.中干燥成型,在本步骤中使用水相溶液处理不会改变催化层的形貌,将置换后的膜材料置于洁净的玻璃表面皿中,在室温下干燥。

40.步骤6.进行对比实验,不使用离子交换法(省略步骤1和步骤5),使用常规刮涂法制备膜电极,所述对比实验样品阴阳极催化层均与本实施例中步骤2、步骤3中相同。

41.步骤7.使用单电池夹具,搭配阴、阳极亲水碳纸组装单电解水槽装置。使用输力强电化学综合测试系统(modulab xm)对所组装的电解水膜电极性能进行测试,极化曲线测试结果如图4所示。由曲线可以看出,使用离子交换法制备的膜电极比常规法制备膜电极的电解水槽性能更佳,相同电压下可以提供更大的电流。其中,使用本技术方案制备的膜电极在2.5v电压下器件电流密度达到2.3a cm-2

,使用常规刮涂法制备的膜电极在2.5v下电压仅达到1.2a cm-2

,表明消除“溶胀”效应后的催化层更有利于大电流工作,对于气泡和质子的传递更有优势,同时说明普通方法刮涂制备的催化层内部可能由于溶胀导致了催化层的皲裂和褶皱,不利于电解水反应发生,结合当前专利和相关文献,本发明专利所组装的电解槽性能属于较为先进的水平,有力的证明了本方案在环境器件下工作的优势。

42.具体实施例2

43.本具体实施例将以5cm

2 pem燃料电池膜电极制备方式阐述本技术方案。

44.本技术方案的流程示意图如图1所示。

45.具体实施例2所制备燃料电池膜电极原理如图2所示。

46.步骤1.首先取若干大小为5cm

×

5cm的nafion 212质子交换膜(美国杜邦公司)材

料,将其保护膜揭掉,随后使用摩尔浓度为0.5m的koh溶液浸泡膜材料,使膜内磺酸基团由“h

+”型暂时置换为“k

+”型。将离子交换后的膜材料放置于洁净的玻璃表面皿中,在室温下干燥待用。

47.步骤2.使用pt/c材料配置阳极催化剂浆料。称取5mg pt/c(20%wt,庄信万丰公司)溶解在体积比为2:1、总体积为1ml的异丙醇和水混合溶液中,加入100μl nafion膜溶液(美国杜邦公司),使用水浴超声将催化剂浆料进行分散。

48.步骤3.使用pt/c材料配置阴极催化剂浆料。称取5mg pt/c(60%wt,庄信万丰公司)溶解在体积比为2:1、总体积为1ml的异丙醇和水混合溶液中,加入75μl nafion膜溶液(美国杜邦公司),使用水浴超声将催化剂浆料进行分散。

49.步骤4.使用自动刮涂机刮涂制备阴、阳极催化层。刮涂过程中,刮刀速度设定为1cm/s,刮刀高度设定为20μm,刮涂后将膜电极置于室温下自然干燥。

50.步骤5.使用0.5m稀硫酸溶液将所制备的膜电极浸泡,将膜内磺酸基团由“k

+”型置换为“h

+”型,由于催化层中的nafion网络已经与膜材料在步骤4.中干燥成型,在本步骤中使用水相溶液处理不会改变催化层的形貌将置换后的膜材料置于洁净的玻璃表面皿中,在室温下干燥。

51.步骤6.进行对比实验,不使用离子交换法(省略步骤1和步骤5),使用常规刮涂法制备膜电极,所述对比实验样品阴阳极催化层均与本实施例中步骤2、步骤3中相同。

52.步骤7.使用单电池夹具,搭配阴、阳极疏水气体扩散层组装氢氧燃料单电池。使用scrbiner 850e燃料电池综合测试系统对所组装的膜电极性能进行测试,单电池测试温度为80℃,阴阳极测试气速分别为500 sccm、500s ccm,测试背压为0bar。极化曲线测试结果如图5所示。由曲线可以看出,使用离子交换法制备的膜电极比常规法制备膜电极的氢氧燃料电池性能更佳,相同电压下可以提供更大的电流。其中,使用本技术方案制备的膜电极在峰值功率密度达到950mw cm-2

,使用常规刮涂法制备的膜电极峰值功率密度仅达到800mw cm-2

,输出性能提升约15%,表明消除“溶胀”效应后的催化层更有利于大电流工作,对于燃料电池内部的传质和离子传递更有优势,同时,平整的催化层可以避免电池内部发生“水淹”的现象。结合当前专利和相关文献,本发明专利所组装的氢氧燃料电池性能属于较为先进的水平,有力的证明了本方案在真实环境器件中应用的优势。

53.具体实施例3

54.本具体实施例将以5cm

2 pem电化学氢泵膜电极制备方式阐述本技术方案。

55.本技术方案的流程示意图如图1所示。

56.具体实施例3所制备电化学氢泵膜电极原理如图2所示。

57.步骤1.首先取若干大小为5cm

×

5cm的nafion 212质子交换膜(美国杜邦公司)材料,将其保护膜揭掉,随后使用摩尔浓度为0.5m的koh溶液浸泡膜材料,使膜内磺酸基团由“h

+”型暂时置换为“k

+”型。将离子交换后的膜材料放置于洁净的玻璃表面皿中,在室温下干燥待用。

58.步骤2.使用pt/c材料配置阳极催化剂浆料。称取5mg pt/c(20%wt,庄信万丰公司)溶解在体积比为2:1、总体积为1ml的异丙醇和水混合溶液中,加入100μl nafion膜溶液(美国杜邦公司),使用水浴超声将催化剂浆料进行分散。

59.步骤3.使用pt/c材料配置阴极催化剂浆料。称取5mg pt/c(20%wt,庄信万丰公

司)溶解在体积比为2:1、总体积为1ml的异丙醇和水混合溶液中,加入100μl nafion膜溶液(美国杜邦公司),使用水浴超声将催化剂浆料进行分散。

60.步骤4.使用自动刮涂机刮涂制备阴、阳极催化层。刮涂过程中,刮刀速度设定为1cm/s,刮刀高度设定为20μm,刮涂后将膜电极置于室温下自然干燥。

61.步骤5.使用0.5m稀硫酸溶液将所制备的膜电极浸泡,将膜内磺酸基团由“k

+”型置换为“h

+”型,由于催化层中的nafion网络已经与膜材料在步骤4.中干燥成型,在本步骤中使用水相溶液处理不会改变催化层的形貌将置换后的膜材料置于洁净的玻璃表面皿中,在室温下干燥。

62.步骤6.进行对比实验,不使用离子交换法(省略步骤1和步骤5),使用常规刮涂法制备膜电极,所述对比实验样品阴阳极催化层均与本实施例中步骤2、步骤3中相同。

63.步骤7.使用单电池夹具,搭配阴、阳极疏水气体扩散层组装电化学氢泵单电池。使用scrbiner 850e燃料电池综合测试系统对所组装的膜电极性能进行测试,单电池测试温度为80℃,阴阳极测试气速分别为 500sccm、500s ccm,测试背压为0bar。极化曲线测试结果如图6所示,由图可以看出,本发明专利所制备的膜电极可以在电化学氢泵中正常运行,在电压为0.4v时,电流最高可达0.2a cm-2

,表明了本发明专利所制备的膜电极能够实现在较大电流下进行氢气的转运。

64.综上述,与现有技术相比,本发明专利采用以上技术方案,可以显著降低电解水和燃料电池膜电极电极的制备过程中的“溶胀”现象。目前,膜电极制备过程中消除“溶胀”效应的手段大多依靠真空吸盘、加热挥发等外加功能,然而真空吸盘方法可能会导致膜电极被负压吸破导致氢气泄露;过度的加热有可能致使膜不可逆失水导致其离子阻抗升高,所以目前发布的专利中,缺乏对于常温下不使用外部手段辅助膜的稳定方法。本方法所提出的技术方案完全摒弃了外界机器的辅助,依靠化学离子置换的方法改性nafion 膜中磺酸基官能团的性质,有利的消除了“溶胀”效应给催化层带来的不利影响,极大的提升了酸性nafion 膜在加工过程中的形貌稳定性、表面可操作性,所述技术方案在室温下即可完成含水催化剂浆料的制备与负载。实验结果表明,本发明提出的技术方案能够制备出均一、平整的、和膜接触良好的催化层,并且适用于酸性电解水槽、氢氧燃料电池和电化学氢泵膜电极的制备,使用本技术方案制备的膜电极在2.5v电压pem电解水器件中电流密度达到2.3a cm-2

,使用本技术方案制备的膜电极在氢氧燃料电池中峰值功率密度达到950mw cm-2

,在电化学氢泵器件中膜电极均可进行正常工作,表明本发明所提出的技术与现有膜电极生产工艺具有很好的相容性,可以在不改变现有单电池结构的情况下直接匹配和应用,具有便捷、高效和易操作的优点。本发明所提出的技术方案有望成为一种经济、清洁和便捷的新型膜电极制备方式。

65.当然,特征实施例的单向特征或特征组合可与其他例子的特征及特征组合相结合,以产生另外的实施例。此外,在实施例中未描述的特征或特征组合当然应理解为对相应实施例的补充。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1