一种电吸收调制激光器芯片及其制备方法与流程

1.本发明涉及一种电吸收调制激光器芯片及其制备方法,属于半导体光电发射技术领域。

背景技术:

2.随着信息化时代的不断发展,人们对数据流量传输的容量及质量提出了更高的要求。在海量需求的推动下,光通信技术在不断的迭代升级。高速光器件作为光通信技术的核心部件也在这样的技术发展浪潮中不断的发展。电吸收调制激光器芯片(eml,electro-absorption modulated laser)相比直接调制激光器(dml,directly modulated laser)具有高调制速率,低频率啁啾效应的优势,使其在高速调制及远距离传输应用中被寄予厚望。

3.在长距传输的无源光网络(pon,passive optical network)接入网中,为了保证更大的分支比与更远的传输距离,就要求激光器光源具有较高的输出功率与更低的啁啾效应。eml是由激光器光源与电吸收调制器(eam,electro-absorption modulator)单片集成的光电器件,由于eam本身是一种损耗型调制器,eam调制时处在较深的光吸收状态下,激光器发出的光在eam中产生大量吸收,这将导致eml输出光功率被限制在较低的功率水平。在pon接入网应用中,eml的输出光功率直接限制了其进一步提升传输距离和分支比的可能。

4.为了提升eml的输出光功率,国内外专家提出了在eml后端集成半导体光放大器(soa,semiconductor optical amplifier),即激光器光源、eam、soa三段结构激光器的方案,如图1所示。但集成soa后,会引起不同节之间的光窜扰。这些光窜扰的存在,将导致激光器的线宽、边模抑制比及相对强度噪声劣化,特别是在高速率调制时,光窜扰极易使得激光器陷入自脉冲或者混沌的工作状态,最终导致调制信号失真。为解决此问题,研究人员尝试降低端面光反射的方式,例如出光端面倾斜,出光端面无源窗口,高增透膜等方法。但这些方法在实际应用中都无法完全解决光窜扰问题。

技术实现要素:

5.本发明提供了一种电吸收调制激光器芯片及其制备方法,能够解决现有eml集成soa激光器中各部分之间光窜扰引起的信号失真、无法实现更远距离传输的问题。

6.一方面,本发明提供了一种电吸收调制激光器芯片,包括:

7.激光器光源;

8.电吸收调制器,设置在所述激光器光源的出光侧;

9.半导体光放大器,设置在所述电吸收调制器的出光侧;

10.至少一个隔离组件,所述隔离组件设置在所述激光器光源与所述电吸收调制器之间,和/或,设置在所述电吸收调制器与所述半导体光放大器之间,用于隔绝所述激光器光源、所述电吸收调制器和所述半导体光放大器之间的光窜扰。

11.可选的,每个所述隔离组件包括至少一个隔离单元;

12.每个所述隔离单元包括光隔离电极和对应的电隔离组,所述电隔离组包括两个相

对设置的条状绝缘部件;

13.所述光隔离电极位于对应的所述电隔离组的组内区域上方。

14.可选的,每个所述隔离组件包括多个隔离单元;

15.多个所述隔离单元沿所述激光器芯片内的光路方向排布。

16.可选的,每个所述隔离组件包括的隔离单元数量均为1~10。

17.可选的,每个所述隔离单元的电隔离组的组内区间间距均为30~100μm。

18.可选的,所述隔离单元的光隔离电极的宽度为w*10%~w*70%,其中,w为所述光隔离电极对应的电隔离组的组内区间间距。

19.可选的,所述隔离单元的光隔离电极的电压范围为2~-2v。

20.可选的,所述激光器芯片包括基板、以及依次叠层设置在所述基板上的功能层、上包层和电极层;

21.所述激光器光源包括位于所述功能层的光源区和位于所述电极层的光源电极;

22.所述电吸收调制器包括位于所述功能层的调制器区和位于所述电极层的调制器电极;

23.所述半导体光放大器包括位于所述功能层的光放大器区和位于所述电极层的光放大器电极;

24.所述隔离单元的电隔离组位于所述上包层;所述光隔离电极位于所述电极层。

25.可选的,出光方向上最左侧的所述条状绝缘部件,距离所述光源区与所述调制器区交界面的垂直距离为0~n*b;其中,n为设置在所述激光器光源与所述电吸收调制器之间的光隔离电极的设置数量,b为设置在所述激光器光源与所述电吸收调制器之间的电隔离组的组内区间间距;

26.出光方向上最右侧的所述条状绝缘部件,距离所述调制器区与所述光放大器区交界面的垂直距离为0~m*d,其中,m为设置在所述电吸收调制器与所述半导体光放大器之间的光隔离电极的设置数量,d为设置在所述电吸收调制器与所述半导体光放大器之间的电隔离组的组内区间间距。

27.可选的,所有所述隔离组件包含的光隔离电极之间电连接。

28.可选的,所有所述隔离组件包含的光隔离电极均与所述基板电连接。

29.可选的,所述上包层上还设置有绝缘层;所述绝缘层设置在所述上包层上所述电极层未覆盖的区域。

30.可选的,所述激光器芯片还包括位于所述半导体光放大器出光端面上的抗反射镀膜层和位于所述激光器光源远离所述电吸收调制器一侧端面上的高反射镀膜层。

31.另一方面,本发明提供了一种用于上述中任一种所述的电吸收调制激光器芯片的制备方法,所述制备方法包括:

32.在基板上外延生长功能层;

33.在所述功能层上生长上包层;

34.在所述上包层上制作至少一个电隔离组;

35.在所述上包层上形成电极层,并在所述基板远离所述功能层的一侧形成n面电极。

36.可选的,所述电隔离组通过刻蚀技术或者离子注入技术在所述上包层上制作而成。

37.本发明能产生的有益效果包括:

38.本发明提供的电吸收调制激光器芯片,通过在激光器光源与电吸收调制器(eam),eam与半导体光放大器(soa)之间分布式制作多个隔离组件,在芯片使用过程中,分别在该隔离组件的光隔离电极上施加不同的电压来调节光隔离电极区域的光隔离能力,从而实现soa、eam与激光器光源之间的光隔离,达到控制电吸收调制激光器芯片(eml)集成soa激光器信号失真的目的,实现信号更长距离传输;在此基础上,通过调整光隔离电极的电压也可控制该区域的折射率变化,以此来实现激光器调制信号的啁啾补偿,达到增加激光器传输距离的目的。本发明的技术更易于实现大功率eml的批量生产制造,为pon光接入网的进一步扩容提供了可行的解决方案。

附图说明

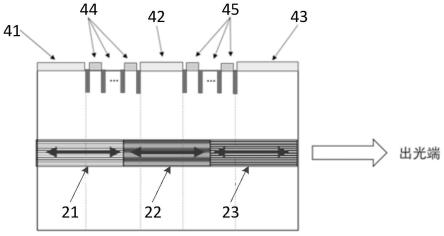

39.图1为现有技术提供的三段式eml集成soa激光器结构示意图;

40.图2为本发明实施例提供的分布式光隔离eml集成soa激光器结构示意图;

41.图3为本发明实施例提供的分布式光隔离eml集成soa激光器光波导剖面示意图;

42.图4为本发明实施例提供的晶体生长工艺结构图;

43.图5为本发明实施例提供的电隔离区制造工艺结构图;

44.图6为本发明实施例提供的金属电极生长工艺结构图;

45.图7为本发明实施例提供的端面镀膜工艺结构图;

46.图8为本发明实施例提供的光隔离电极参数定义说明图;

47.图9为本发明实施例提供的实施例1的结构示意图;

48.图10为本发明实施例提供的实施例2的结构示意图;

49.图11为本发明实施例提供的实施例3的结构示意图。

50.部件和附图标记列表:

51.10、基板;21、光源区;22、调制器区;23、光放大器区;30、上包层;31、第一电隔离组;32、第二电隔离组;41、光源电极;42、调制器电极;43、光放大器电极;44、第一光隔离电极;45、第二光隔离电极;51、抗反射镀膜层;52、高反射镀膜层;61、n面电极。

具体实施方式

52.下面结合实施例详述本发明,但本发明并不局限于这些实施例。

53.本发明实施例提供了一种电吸收调制激光器芯片,如图2至图11所示,包括:激光器光源;电吸收调制器,设置在激光器光源的出光侧;半导体光放大器,设置在电吸收调制器的出光侧;至少一个隔离组件,隔离组件设置在激光器光源与电吸收调制器之间,和/或,设置在电吸收调制器与半导体光放大器之间,用于隔绝激光器光源、电吸收调制器和半导体光放大器之间的光窜扰。

54.其中,每个隔离组件包括至少一个隔离单元;每个隔离单元包括光隔离电极和对应的电隔离组,电隔离组包括两个相对设置的条状绝缘部件;光隔离电极位于对应的电隔离组的组内区域上方。在实际应用中,条状绝缘部件可以通过刻蚀技术或者离子注入技术制作而成。

55.本发明通过在激光器光源与eam,eam与soa之间分布式制作多组光隔离电极,能有

效的防止eml集成soa激光器中各部分之间光窜扰引起的信号失真问题,实现信号更长距离传输;同时该设计也可以补偿激光器光信号啁啾,进一步增加传输距离。

56.在本发明另一实施例中,每个隔离组件可以包括多个隔离单元;多个隔离单元沿激光器芯片内的光路方向排布。本发明实施例对于隔离单元的具体设置数量不做限定,本领域技术人员可以根据实际情况进行设定。

57.在实际应用中,每个隔离组件包括的隔离单元的设置数量可以为1~10。每个隔离单元的电隔离组的组内区间间距可以为30~100μm;隔离单元的光隔离电极的宽度可以为w*10%~w*70%,其中,w为光隔离电极对应的电隔离组的组内区间间距。

58.参考图8所示,本发明实施例中设置两个隔离组件,其中一个隔离组件位于激光器光源与电吸收调制器之间;另一个隔离组件位于电吸收调制器与半导体光放大器之间。位于激光器光源和电吸收调制器之间的隔离组件记为第一隔离组件,第一隔离组件包含的光隔离电极记为第一光隔离电极44,包含的电隔离组记为第一电隔离组31。

59.第一光隔离电极44的设置数量n的取值范围为1~10,优选为1。

60.第一电隔离组31的组内区间间距b的取值范围为30~100μm,优选的为50μm。

61.第一光隔离电极44的宽度a的取值范围为b*10%~b*70%,优选为b*50%。

62.位于电吸收调制器和半导体光放大器之间的隔离组件记为第二隔离组件,第二隔离组件包含的光隔离电极记为第二光隔离电极45,包含的电隔离组记为第二电隔离组32。

63.第二光隔离电极45的设置数量m的取值范围为1~10,优选为1。

64.第二电隔离组32的组内区间间距d的取值范围为30~100μm,优选为70μm。

65.第二光隔离电极45的宽度c的取值范围为d*10%~d*70%,优选为d*50%。

66.第一光隔离电极44和第二光隔离电极45上可单独施加电压,也可共同施加电压;其施加电压的电压范围为2~-2v。共同施加电压时,可以根据需要设定施加的电压大小,也可将第一光隔离电极44和第二光隔离电极45均电连接至基板10。本发明实施例对此不做限定。

67.参考图4至图7所示,所述激光器芯片包括基板10、以及依次叠层设置在基板10上的功能层、上包层30和电极层;激光器光源包括位于功能层的光源区21和位于电极层的光源电极41;电吸收调制器包括位于功能层的调制器区22和位于电极层的调制器电极42;半导体光放大器包括位于功能层的光放大器区23和位于电极层的光放大器电极43。

68.隔离单元的电隔离组位于上包层30;光隔离电极位于电极层。具体的,第一电隔离组31和第二电隔离组32均位于上包层30;第一光隔离电极44位于电极层的光源电极41和调制器电极42之间,第二光隔离电极45位于电极层的调制器电极42和光放大器电极43之间。上包层30上还设置有绝缘层;绝缘层设置在上包层30上电极层未覆盖的区域。

69.参考图8所示,出光方向上最左侧的条状绝缘部件,距离光源区21与调制器区22交界面的垂直距离(简称交界距离)e为0~n*b;优选为n*b;其中,n为设置在激光器光源与电吸收调制器之间的光隔离电极的设置数量,即为第一光隔离电极44的设置数量;b为设置在激光器光源与电吸收调制器之间的电隔离组的组内区间间距,即为第一电隔离组31的组内区间间距。

70.出光方向上最右侧的条状绝缘部件,距离调制器区22与光放大器区23交界面的垂直距离(简称交界距离)f为0~m*d,优选为0;其中,m为设置在电吸收调制器与半导体光放

大器之间的光隔离电极的设置数量,即为第二光隔离电极45的设置数量;d为设置在电吸收调制器与半导体光放大器之间的电隔离组的组内区间间距,即为第二电隔离组32的组内区间间距。

71.进一步的,在晶圆解离后,可以在位于半导体光放大器出光端面上设置抗反射镀膜层51,在激光器光源远离电吸收调制器一侧端面上设置高反射镀膜层52。

72.本发明另一实施例提供一种用于上述中任一种所述的电吸收调制激光器芯片的制备方法,所述制备方法包括:

73.s1、在基板10上外延生长功能层;功能层包括光源区21、调制器区22和光放大器区23。可以参考图4所示,其中这三个区域可以选用相同的材料或者不同的材料。

74.s2、在功能层上生长上包层30。

75.可以通过晶体再生长技术在s1的基础上生长上包层30。

76.s3、在上包层30上制作至少一个电隔离组。

77.参考图5所示,完成上包层30的制作后,可以通过通用的刻蚀技术或者离子注入技术在上包层30上形成多个第一电隔离组31和多个第二电隔离组32。

78.s4、在上包层30上形成电极层,并在基板10远离功能层的一侧形成n面电极61;电极层包括光源电极41、调制器电极42、光放大器电极43和光隔离电极。

79.进一步的,还可以在s4之前,在上包层30上生长绝缘层,并去除上包层30上预设区域的绝缘层。

80.对应的,s4、在上包层30的预设区域上形成电极层,并在基板10远离功能层的一侧形成n面电极61。

81.在制作了电隔离组的上包层30的表面生长一层绝缘层,之后再使用通用刻蚀技术去除预设区域(波导)上表面的绝缘层。

82.参考图6所示,在实际应用中,可以通过金属化工艺形成光源电极41、调制器电极42、光放大器电极43、光隔离电极和n面电极61。

83.进一步的,参考图7所示,在制作完电极层后,还可以在晶圆解离后,在两个端面分别制作高反射镀膜层52和抗反射镀膜层51。

84.下面提供几种具体的激光器芯片的结构。

85.实施例1

86.如图9所示,第一光隔离电极44数量与第二光隔离电极45的数量相等,即m=n=1;第一电隔离组31的间距b=50um,第一光隔离电极44的宽度a=30um;第二电隔离组32的间距d=50um,第二光隔离电极45的宽度c=30um;交界距离e=50um;交界距离f=50um;第一光隔离电极44与第二光隔离电极45上分别施加电压0v与-1v。由实验分析可知,本设计与无光隔离电极结构相比,在高频调制光信号质量与传纤维距离都有改善。

87.实施例2

88.在实际实施过程中可以将第一光隔离电极44与第二光隔离电极45互联,这样可以减少芯片在使用过程中在光隔离电极上施加电压的驱动电路,降低光芯片驱动电路的复杂程度。如图10所示,第一光隔离电极44数量与第二光隔离电极45的数量相等,即m=n=1;第一电隔离组31的间距b=50um,第一光隔离电极44的宽度a=30um;第二电隔离组32的间距d=50um,第二光隔离电极45的宽度c=30um;交界距离e=50um;交界距离f=70um;第一光隔

离电极44与第二光隔离电极45互联,共同施加-1v电压,这样同样能达到减小信号失真的问题。

89.实施例3

90.如果要去除光芯片驱动电路中的光隔离电极驱动通道,可以将第一光隔离电极44与第二光隔离电极45在芯片中直接连接至激光器芯片的基板10上,达到自偏置的目的。如图11所示,第一光隔离电极44数量n=1,第二光隔离电极45的数量m=2;第一电隔离组31的间距b=70um,第一光隔离电极44的宽度a=40um;第二电隔离组32的间距d=70um,第二光隔离电极45的宽度c=40um;交界距离e=0um;交界距离f=0um;第一光隔离电极44与第二光隔离电极45自偏置,无需额外的光隔离驱动电路,这样同样能达到减小信号失真的问题。

91.本发明提供的电吸收调制激光器芯片,通过在激光器光源与电吸收调制器(eam),eam与半导体光放大器(soa)之间分布式制作多个隔离组件,在芯片使用过程中,分别在该隔离组件的光隔离电极上施加不同的电压来调节光隔离电极区域的光隔离能力,从而实现soa、eam与激光器光源之间的光隔离,达到控制电吸收调制激光器芯片(eml)集成soa激光器信号失真的目的,实现信号更长距离传输;在此基础上,通过调整光隔离电极的电压也可控制该区域的折射率变化,以此来实现激光器调制信号的啁啾补偿,达到增加激光器传输距离的目的。本发明的技术更易于实现大功率eml的批量生产制造,为pon光接入网的进一步扩容提供了可行的解决方案。

92.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1