适用于电动工具的锂电池隔膜及其制备方法与流程

1.本发明属于电池隔膜技术领域,具体来说涉及一种适用于电动工具的锂电池隔膜及其制备方法。

背景技术:

2.锂电池的发展带动了电动工具的普及,但在其应用的过程中还是暴露了许多问题,比如电动工具中的锂电池在使用中由于大电流放电时间短、操作频繁等极易产生内部高温,达到电池的保护温度出现停转的现象。其次,在高倍率的放电情况下,如果电池的极化较大,电压会被迅速拉低,在功率稳定输出的前提下,导致放电电流会再一次拉高,极易达到电机的保护电流而出现停转、堵转的现象,严重影响了电动工具的使用。

3.隔膜是锂电池内部重要材料之一,它对锂电池的内阻、电导率和安全性有着重要的影响,如果可以开发一种在同样的功率条件下,提高能量的利用率,降低温升,并促使锂电池在较高的充放电平台下运转的锂电池隔膜,将会极大促进上述问题的解决。

技术实现要素:

4.针对现有技术不足,本发明的目的在于提供一种电动工具锂电池隔膜的制备方法。

5.本发明的另一目的是提供上述制备方法获得的电动工具锂电池隔膜。

6.本发明的目的是通过下述技术方案予以实现的。

7.一种电动工具锂电池隔膜的制备方法,包括以下步骤:

8.步骤1,用辊涂的方式将第一浆料涂覆在基膜的一侧,在所述基膜上形成第一涂层,再浸入萃取剂中萃取,干燥,得到涂覆隔膜;

9.在所述步骤1中,所述基膜为聚乙烯基膜。

10.在所述步骤1中,所述第一涂层的厚度为1.0~1.5μm。

11.在所述步骤1中,所述辊涂为凹版涂布,所述凹版涂布的速度为10~15m/min。

12.在所述步骤1中,所述萃取剂为3-甲基-1-丁醇。

13.在所述步骤1中,所述萃取的时间为15~25min。

14.在所述步骤1中,所述萃取在常温下进行。

15.在所述步骤1中,所述干燥的温度为55~70℃,干燥的时间为15~25min。

16.步骤2,用喷涂涂布的方式将第二浆料喷涂于步骤1所述的第一涂层上,在第一涂层上形成第二涂层,烘干,得到电动工具锂电池隔膜。

17.在所述步骤2中,所述喷涂涂布的车速为40~70m/min,喷涂转子转速为5000~11000r/min,供料泵速为600~1300r/min。

18.在所述步骤2中,所述第二涂层的厚度为2.0~3.0μm。

19.在所述步骤2中,所述烘干的温度为50~60℃,所述烘干的时间为15~25min。

20.上述制备方法获得的电动工具锂电池隔膜。

21.制备所述第一浆料的方法,包括以下步骤:

22.步骤1),将导电剂、硅烷偶联剂和无水乙醇在加热条件下搅拌均匀,抽滤形成滤饼,将所述滤饼烘干,粉碎研磨,得到改性导电剂,其中,按质量份数计,所述导电剂、硅烷偶联剂和无水乙醇的比为(0.5~1.5):(0.7~1.2):(1.2~3.0);

23.在所述步骤1)中,所述导电剂为石墨、导电炭黑和石墨烯中的一种或多种的混合物。

24.在所述步骤1)中,所述硅烷偶联剂为乙烯基三甲基硅烷、乙烯基三乙氧基硅烷和3-氨丙基三乙氧基硅烷中的一种或多种的混合物。

25.在所述步骤1)中,所述加热的温度为60~80℃。

26.在所述步骤1)中,所述搅拌均匀的时间为0.8~1.5h,搅拌均匀的速度为300~500rpm。

27.在所述步骤1)中,所述烘干的温度为100~120℃,所述烘干的时间为2.5~3.5h。

28.步骤2),将有机溶剂、粘结剂和分散剂混合均匀,再加入纳米无机物和步骤1)所得的改性导电剂搅拌均匀,超声分散,得到第一浆料,其中,按质量份数计,所述有机溶剂、粘结剂和分散剂的比为(12~22):(1.8~3.2):(0.5~0.8),所述纳米无机物和改性导电剂的比为(1.5~3.0):(0.4~1.0)。

29.在所述步骤2)中,有机溶剂为dmac、dmf和丙酮中的一种或多种的混合物。

30.在所述步骤2)中,粘结剂为聚偏氟乙烯、聚丙烯酸甲酯、sbr(丁苯橡胶)或黄原胶。

31.在所述步骤2)中,分散剂为聚丙烯酰胺或脂肪醇醚硫酸钠。

32.在所述步骤2)中,纳米无机物为纳米氧化铝、纳米氧化镁和纳米二氧化硅中的一种或多种的混合物。

33.在所述步骤2)中,所述混合均匀的搅拌速度为1400~2200rpm,搅拌时间为40~60min。

34.在所述步骤2)中,所述搅拌均匀的搅拌速度为1200~1800rpm,搅拌时间为35~50min。

35.在所述步骤2)中,所述超声分散的分散功率为60~80w,分散时间为30~50min。

36.制备所述第二浆料的方法,包括以下步骤:

37.将水和分散剂混合均匀,再加入锂盐和聚合物粘结剂搅拌均匀,得到第二浆料,其中,按质量份数计,所述水和分散剂的比为(10~18):(0.3~0.5),所述锂盐和聚合物粘结剂的比为(0.5~1.2):(1.5~3.5)。

38.在上述技术方案中,所述分散剂为聚乙二醇、聚乙烯醇和聚乙烯吡咯烷酮中的一种或多种的混合物。

39.在上述技术方案中,所述锂盐为liclo4、lipf6、liasf6(六氟砷酸锂)和lioso2cf3(三氟甲基磺酸锂)中的一种或多种的混合物。

40.在上述技术方案中,所述聚合物粘结剂为聚偏氟乙烯、聚偏氟乙烯-六氟丙烯共聚物、羧甲基纤维素中的一种或多种的混合物。

41.在上述技术方案中,所述混合均匀的搅拌速度为1500~2100rpm,搅拌时间为40~60min。

42.在上述技术方案中,所述搅拌均匀的搅拌速度为1500~1800rpm,搅拌时间为35~

50min。

43.本发明通过制备两种功能浆料(第一浆料和第二浆料),采用不同的涂覆方式先后涂覆,制备电动工具锂电池隔膜。第一浆料为纳米无机导体浆料,通过硅烷偶联剂和导电剂制备改性导电剂,即,硅烷偶联剂与导电剂表面产生吸附作用,使得偶联剂包覆在导电剂表面,形成了一定厚度的阻碍层,降低了导电剂分子间吸引力和凝聚力,从而使得改性导电剂具有均匀分散的特性,采用超声分散的方式,与纳米无机物形成良好的导电网络,将该第一浆料采用辊涂的方式涂覆在聚乙烯基膜一侧的表面,涂覆制备出表面积大、孔隙率高、导电性和浸润性强的涂覆隔膜;第二浆料为锂盐浆料,锂离子的引入可以增加电动工具锂电池隔膜的吸液性和导电性,且该浆料采用喷涂的方式涂覆在涂覆隔膜的第一涂层上,涂覆完成的电动工具锂电池隔膜具有孔隙率高和导电性强的特点。制备完成的电动工具锂电池隔膜适用于电动工具,该电动工具锂电池隔膜的离子电导率高、能量利用率高、温升小,并且可以保证锂电池在较高的充放电平台下工作,极大降低了电机停转、堵转现象的发生频率。

44.辊涂是一种全覆盖的涂覆方式,采用全覆盖的方式涂覆第一浆料,第一浆料含有纳米无机物应对锂电池的大电流放电安全性更高。

45.喷涂的方式可以促使电动工具锂电池隔膜透气增值低,在高倍率放电情况下更有利于锂离子的迁移,同时,保证了电动工具锂电池隔膜有良好的粘结性和界面特性(即,电动工具锂电池隔膜和锂电池正负极贴合紧密,减少了锂离子转移的距离增强了锂电池电化学性能),其次,减少了第二浆料的用量,降低了电动工具锂电池隔膜生产的成本,有利于满足市场的需求。

附图说明

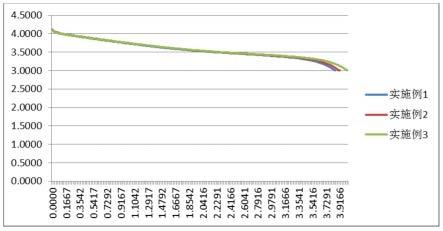

46.图1为本发明实施例1~3制备的电动工具锂电池隔膜组装的锂电池测试放电平台图;

47.图2为对比例1~3制备的锂电池隔膜组装的锂电池测试放电平台图。

具体实施方式

48.下面结合具体实施例进一步说明本发明的技术方案。

49.本发明具体实施方式中使用的相关仪器设备如下:

50.电化学工作站:chi660e型,上海辰华。

51.超声波分散机:sm-650,c舜玛科技。

52.本发明具体实施方式中使用的相关药品如下:

53.本发明实施例和对比例中用到的聚乙烯基膜厚度均为12μm。

54.实施例1

55.一种电动工具锂电池隔膜的制备方法,包括以下步骤:

56.步骤1,用凹版涂布的方式将第一浆料涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.0μm的第一涂层,再浸入3-甲基-1-丁醇中萃取18min,于55℃干燥15min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,萃取出有机溶剂,凹版涂布的速度为12m/min;

57.步骤2,用喷涂涂布的方式将第二浆料喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为2.0μm的第二涂层,于50℃烘干15min,得到电动工具锂电池隔膜,其中,喷涂涂

布的车速为40m/min,转子转速为7000r/min,供料泵速为650r/min。制备上述第一浆料的方法,包括以下步骤:

58.步骤1),在三口瓶中,将导电剂、硅烷偶联剂和无水乙醇在60℃的加热条件下,于300rpm搅拌0.8h至均匀,抽滤形成滤饼,将滤饼置于烘箱中,于100℃烘2.5h,粉碎研磨,得到改性导电剂,其中,按质量份数计,导电剂、硅烷偶联剂和无水乙醇的比为0.5:0.7:1.5,导电剂为石墨,硅烷偶联剂为乙烯基三甲基硅烷;

59.步骤2),在搅拌罐中,将有机溶剂、粘结剂和分散剂于1500rpm搅拌40min混合均匀,再加入纳米无机物和步骤1)所得的改性导电剂于1300rpm搅拌35min至均匀,放入超声波分散机中,超声分散,得到第一浆料,其中,按质量份数计,有机溶剂、粘结剂和分散剂的比为12:2.1:0.5,纳米无机物和改性导电剂的比为1.8:0.5,有机溶剂为dmac,粘结剂为聚偏氟乙烯,分散剂为聚丙烯酰胺,纳米无机物为纳米氧化铝,超声分散的分散功率为60w,分散时间为30min。

60.制备上述第二浆料的方法,包括以下步骤:

61.在搅拌罐中,将去离子水和分散剂于1600rpm搅拌40min混合均匀,再加入锂盐和聚合物粘结剂于1500rpm搅拌35min至均匀,得到第二浆料,其中,按质量份数计,去离子水和分散剂的比为10:0.3,锂盐和聚合物粘结剂的比为0.6:1.8,分散剂为聚乙二醇,锂盐为liclo4,聚合物粘结剂为聚偏氟乙烯。

62.实施例2

63.一种电动工具锂电池隔膜的制备方法,包括以下步骤:

64.步骤1,用凹版涂布的方式将第一浆料涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.2μm的第一涂层,再浸入3-甲基-1-丁醇中萃取20min,于60℃干燥20min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,凹版涂布的速度为13m/min;

65.步骤2,用喷涂涂布的方式将第二浆料喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为2.5μm的第二涂层,于55℃烘干20min,得到电动工具锂电池隔膜,其中,喷涂涂布的车速为50m/min,转子转速为8000r/min,供料泵速为750r/min。

66.制备上述第一浆料的方法,包括以下步骤:

67.步骤1),在三口瓶中,将导电剂、硅烷偶联剂和无水乙醇在70℃的加热条件下,于400rpm搅拌0.9h至均匀,抽滤形成滤饼,将滤饼置于烘箱中,于110℃烘2.8h,粉碎研磨,得到改性导电剂,其中,按质量份数计,导电剂、硅烷偶联剂和无水乙醇的比为0.8:0.8:1.8,导电剂为导电炭黑,硅烷偶联剂为乙烯基三乙氧基硅烷;

68.步骤2),在搅拌罐中,将有机溶剂、粘结剂和分散剂于1600rpm搅拌50min混合均匀,再加入纳米无机物和步骤1)所得的改性导电剂于1400rpm搅拌40min至均匀,放入超声波分散机中,超声分散,得到第一浆料,其中,按质量份数计,有机溶剂、粘结剂和分散剂的比为13:2.3:0.6,纳米无机物和改性导电剂的比为2.0:0.6,有机溶剂为dmf,粘结剂为聚丙烯酸甲酯,分散剂为脂肪醇醚硫酸钠,纳米无机物为纳米氧化镁,超声分散的分散功率为70w,分散时间为40min。

69.制备上述第二浆料的方法,包括以下步骤:

70.在搅拌罐中,将去离子水和分散剂于1700rpm搅拌50min混合均匀,再加入锂盐和聚合物粘结剂于1600rpm搅拌40min至均匀,得到第二浆料,其中,按质量份数计,去离子水

和分散剂的比为11:0.4,锂盐和聚合物粘结剂的比为0.7:2.0,分散剂为聚乙烯醇,锂盐为lipf6,聚合物粘结剂为聚偏氟乙烯-六氟丙烯共聚物。

71.实施例3

72.一种电动工具锂电池隔膜的制备方法,包括以下步骤:

73.步骤1,用凹版涂布的方式将第一浆料涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.5μm的第一涂层,再浸入3-甲基-1-丁醇中萃取22min,于65℃干燥25min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,凹版涂布的速度为14m/min;

74.步骤2,用喷涂涂布的方式将第二浆料喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为3.0μm的第二涂层,于60℃烘干25min,得到电动工具锂电池隔膜,其中,喷涂涂布的车速为60m/min,转子转速为9000r/min,供料泵速为850r/min。

75.制备上述第一浆料的方法,包括以下步骤:

76.步骤1),在三口瓶中,将导电剂、硅烷偶联剂和无水乙醇在80℃的加热条件下,于500rpm搅拌1h至均匀,抽滤形成滤饼,将滤饼置于烘箱中,于120℃烘3h,粉碎研磨,得到改性导电剂,其中,按质量份数计,导电剂、硅烷偶联剂和无水乙醇的比为1:0.9:2,导电剂为石墨烯,硅烷偶联剂为3-氨丙基三乙氧基硅烷;

77.步骤2),在搅拌罐中,将有机溶剂、粘结剂和分散剂于1700rpm搅拌60min混合均匀,再加入纳米无机物和步骤1)所得的改性导电剂于1500rpm搅拌45min至均匀,放入超声波分散机中,超声分散,得到第一浆料,其中,按质量份数计,有机溶剂、粘结剂和分散剂的比为14:2.5:0.7,纳米无机物和改性导电剂的比为2.2:0.7,有机溶剂为丙酮,粘结剂为sbr(丁苯橡胶),分散剂为聚丙烯酰胺,纳米无机物为纳米二氧化硅,超声分散的分散功率为80w,分散时间为50min。

78.制备上述第二浆料的方法,包括以下步骤:

79.在搅拌罐中,将去离子水和分散剂于1800rpm搅拌60min混合均匀,再加入锂盐和聚合物粘结剂于1700rpm搅拌45min至均匀,得到第二浆料,其中,按质量份数计,去离子水和分散剂的比为12:0.5,锂盐和聚合物粘结剂的比为0.8:2.2,分散剂为聚乙烯吡咯烷酮,锂盐为liasf6,聚合物粘结剂为羧甲基纤维素。

80.对比例1(本对比例与实施例1相比,未加入改性导电剂)

81.一种锂电池隔膜的制备方法,包括以下步骤:

82.步骤1,用凹版涂布的方式将浆料a涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.0μm的第一涂层,再浸入3-甲基-1-丁醇中萃取18min,于55℃干燥15min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,凹版涂布的速度为12m/min;

83.步骤2,用喷涂涂布的方式将实施例1制备的第二浆料喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为2.0μm的第二涂层,于50℃烘干15min,得到锂电池隔膜,其中,喷涂涂布的车速为40m/min,转子转速为7000r/min,供料泵速为650r/min。

84.制备上述浆料a的方法,包括以下步骤:

85.在搅拌罐中,将有机溶剂、粘结剂和分散剂于1500rpm搅拌40min混合均匀,再加入纳米无机物和导电剂于1300rpm搅拌35min至均匀,得到浆料a,其中,按质量份数计,有机溶剂、粘结剂和分散剂的比为12:2.1:0.5,纳米无机物和导电剂的比为1.8:0.5,有机溶剂为dmac,粘结剂为聚偏氟乙烯,分散剂为聚丙烯酰胺,纳米无机物为纳米氧化铝,导电剂为石

墨。

86.对比例2(本对比例与实施例2相比,未加入锂盐)

87.一种锂电池隔膜的制备方法,包括以下步骤:

88.步骤1,用凹版涂布的方式将实施例1制备的第一浆料涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.2μm的第一涂层,再浸入3-甲基-1-丁醇中萃取20min,于60℃干燥20min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,凹版涂布的速度为13m/min;

89.步骤2,用喷涂涂布的方式将浆料b喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为2.5μm的第二涂层,于55℃烘20min,得到电动工具锂电池隔膜,其中,喷涂涂布的车速为50m/min,转子转速为8000r/min,供料泵速为750r/min。

90.制备上述浆料b的方法,包括以下步骤:

91.在搅拌罐中,将去离子水和分散剂于1700rpm搅拌50min混合均匀,再加入聚合物粘结剂于1600rpm搅拌40min至均匀,得到浆料b,其中,按质量份数计,去离子水、分散剂和聚合物粘结剂的比为11:0.4:2.0,分散剂为聚乙烯醇,聚合物粘结剂为聚偏氟乙烯-六氟丙烯共聚物。

92.对比例3(本对比例与实施例3相比,未加入改性导电剂和锂盐)

93.一种锂电池隔膜的制备方法,包括以下步骤:

94.步骤1,用凹版涂布的方式将浆料a涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.5μm的第一涂层,再浸入3-甲基-1-丁醇中萃取22min,于65℃干燥25min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,凹版涂布的速度为14m/min;

95.步骤2,用喷涂涂布的方式将浆料b喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为3.0μm的第二涂层,于60℃烘25min,得到电动工具锂电池隔膜,其中,喷涂涂布的车速为60m/min,转子转速为9000r/min,供料泵速为850r/min。

96.制备上述浆料a的方法,包括以下步骤:

97.在搅拌罐中,将有机溶剂、粘结剂和分散剂于1700rpm搅拌60min混合均匀,再加入纳米无机物和导电剂于1500rpm搅拌45min至均匀,得到第一浆料,其中,按质量份数计,有机溶剂、粘结剂和分散剂的比为14:2.5:0.7,纳米无机物和导电剂的比为2.2:0.7,有机溶剂为丙酮,粘结剂为sbr(丁苯橡胶),分散剂为聚丙烯酰胺,纳米无机物为纳米二氧化硅,导电剂为石墨烯。

98.制备上述浆料b的方法,包括以下步骤:

99.在搅拌罐中,将去离子水和分散剂于1800rpm搅拌60min混合均匀,再加入聚合物粘结剂于1700rpm搅拌45min至均匀,得到浆料b,其中,按质量份数计,去离子水、分散剂和聚合物粘结剂的比为12:0.5:2.2,分散剂为聚乙烯吡咯烷酮,聚合物粘结剂为羧甲基纤维素。

100.对比例4(本对比例与实施例1相比,第二浆料为辊涂)

101.一种锂电池隔膜的制备方法,包括以下步骤:

102.步骤1,用凹版涂布的方式将实施例1制备的第一浆料涂覆在聚乙烯基膜的一侧,在基膜上形成厚度为1.0μm的第一涂层,再浸入3-甲基-1-丁醇中萃取18min,于55℃干燥15min,得到涂覆隔膜,其中,萃取在常温(20~25℃)下进行,萃取出有机溶剂,凹版涂布的速度为12m/min;

103.步骤2,用凹版涂布的方式将实施例1制备的第二浆料喷涂于步骤1的第一涂层上,在第一涂层上形成厚度为2.0μm的第二涂层,于50℃烘干15min,得到锂电池隔膜,其中,凹版涂布的速度为12m/min。

104.用电化学工作站,将实施例1~3所得的电动工具锂电池隔膜以及对比例1~3所得的锂电池隔膜进行离子电导率测试,测试结果如表1所示。

105.表1

106.实施例/对比例离子电导率σs(ms/cm)实施例11.2536实施例21.2358实施例31.2448对比例11.0326对比例20.9321对比例30.8233

107.实施例1~3所得电动工具锂电池隔膜和对比例1~4所得锂电池隔膜分别组装成锂电池(型号:ncm_606090-4000mah),其中,电解液中电解质为lipf6,电解液中溶剂为ec(碳酸乙烯酯)和dmc(碳酸二甲酯)的混合物,按质量份数计,ec和dmc的比为1:1;

108.负极:

109.制备负极浆料:将负极材料、导电剂和负极粘结剂混合均匀,得到负极浆料,其中,按质量份数计,负极材料、导电剂和负极粘结剂的比为8:0.8:1.2,负极材料为石墨,导电剂为科琴炭黑,负极粘结剂为丁苯胶乳(sbr,深圳亿通)。

110.将负极浆料涂覆在负极集流体上,得到负极,负极集流体为铜箔,负极浆料的涂覆量为6mg/cm2,负极浆料的涂覆厚度40μm。

111.正极:

112.制备正极浆料:将正极材料、导电炭黑和正极粘结剂混合均匀,得到正极浆料,其中,按质量份数计,正极材料、导电炭黑(深圳科晶智达)和正极粘结剂的比为8:1:1,正极材料为三元材料(ncm523,盟固利新材料),正极粘结剂为pvdf(成都科龙)。

113.将正极浆料涂覆在正极集流体上,得到正极,正极集流体为铝箔,正极浆料涂覆量为7mg/cm2,涂覆厚度40μm。

114.将组装好的锂电池进行循环性能测试,测试结果如图1和图2所示。

115.对上述组装的锂电池进行倍率(5c)平均放电容量测试,测试结果如表2所示,在测试过程中用测温仪侦测锂电池表面温度,测试结果如表3所示。

116.表2

[0117][0118]

表3

[0119]

实施例/对比例温度范围℃实施例130~35实施例231~38实施例332~37对比例160~65对比例262~68对比例370~75

[0120]

由表1和表3以及图1和图2的测试结果可知,实施例1和对比例1相比,说明改性导电剂与纳米无机物形成了分散良好的导电网络,增强了电动工具锂电池隔膜的离子电导率,降低了锂电池的极化和温升;实施例2和对比例2相比,说明锂盐的加入,极大提高了能量利用率,降低温升,同时保证了电动工具锂电池隔膜的强电导性;实施例3和对比例3相比,进一步证明了,电动工具锂电池隔膜优异的电化学性能,该电动工具锂电池隔膜离子电导率高、能量利用率高、温升小,并且可以保证锂电池在较高的充放电平台下工作,极大降低了电机停转、堵转现象的发生频率。

[0121]

由图1和图2可知,图1中实施例1~3的放电平台均在3.5v左右,图2中对比例1~2的放电平台均在3.25v左右,对比例3的放电平台均在3.0v左右。因此,相较于对比例,随着放电的进行,实施例的放电平台较高,可以保证锂电池在高倍率下的放电性能。

[0122]

因此,第一涂层可增强电动工具锂电池隔膜的导电性,配合第二浆料并采用喷涂的方式,极大增强了电动工具锂电池隔膜的浸润性和离子迁移数,两者结合有效提高了能量利用率,保证了锂电池在较高放电平台下工作的电化学性能。

[0123]

由表2可知,实施例1和对比例4相比,喷涂的方式可以促使电动工具锂电池隔膜透气增值低,在高倍率放电情况下更有利于锂离子的迁移。

[0124]

表4

[0125]

实施例/对比例吸液率(%)保液率(%)实施例1117.71116.34实施例2117.79115.26实施例3119.22116.39对比例1112.23110.21对比例2114.23111.58

对比例31081510546

[0126]

由表4可知,实施例与对比例相比,实施例制备的电动工具锂电池隔膜的吸液率和保液率更高。

[0127]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1