一种车载式废旧锂电池安全破碎回收装置

1.本实用新型涉及锂电池回收技术,具体涉及一种车载式废旧锂电池安全破碎回收装置。

背景技术:

2.锂离子电池由于具有高比能量、长寿命、循环性能好以及环境友好等优点得到广泛的应用。但是,动力电池的急剧增加引发了新的问题。即动力电池的工作寿命到期后的回收再利用问题。一方面,由于早期动力电池推广期间采用电池规格混乱、电池质量良莠不齐、性能有差异、行业标准执行模糊、准入门槛低等原因,造成几年后即将迎来第一个动力电池报废高峰期;另一方面,如何无害化处置大量报废电池、协同深度处理报废电池同时有效循环利用报废电池中的有用组分向企业及科研院所提出了切实的科学技术问题。

3.当前,针对退役锂离子电池的回收工艺主要分为三个步骤,包括回收运输、预处理和材料再生,三个步骤通常独立操作。一方面,由于退役锂离子电池种类繁多且富含余能,在回收运输和预处理过程中极易因内部短路升温使电解液气化,将电池外壳撑破,同时还会产生可燃性气体,随着电池内部短路产生的温度一旦超过气体的燃点就会发生起火爆炸。而当锂离子电池一旦起火燃烧便难以被扑灭,从而引发交通事故,甚至造成车毁人亡的悲剧。另一方面,回收运输过程增加了退役锂离子电池的回收成本,同时给后端处理造成了压力。因此,如何将回收运输和预处理操作结合,来实现退役锂离子电池的原地破碎是当前亟待解决的技术问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种集回收运输和预处理操作于一体的车载式废旧锂电池安全破碎回收装置,以解决退役锂离子电池面临的长期堆放引起的仓储成本过高、起火爆炸以及无法安全长途运输的问题。

5.为了实现上述目的,本实用新型采用以下技术方案予以实现:

6.一种车载式废旧锂电池安全破碎回收装置,包括便于车辆运输的集装箱,所述集装箱内固定设有撕碎破碎联用装置,所述撕碎破碎联用装置内设有上下相互连通的撕碎系统和破碎系统,所述撕碎系统位于破碎系统的正上方,且撕碎系统与破碎系统之间设有向下倾斜的第一引导板和第二引导板,所述第一引导板位于第二引导板之上,且所述第一引导板与第二引导板的顶端分别与撕碎破碎联用装置相对的两侧壁固定连接,所述撕碎破碎联用装置上设有为撕碎以及破碎过程提供保护性气氛的进气口,所述进气口与沿撕碎破碎联用装置内壁一侧从上至下铺设的布气管连通,所述布气管靠近撕碎系统和破碎系统处设有多个用于均匀布气的孔槽,所述撕碎破碎联用装置的出口端通过u型铰刀与第一集料器相连,所述第一集料器底部通过管道与用于气固分离的气流分选机连通,所述气流分选机内设有分选筛网,所述分选筛网上方通过管道与隔膜纸收集箱连通,所述分选筛网下部出料口通过磁选输送机与粉碎机相连,所述粉碎机的出口端通过管道与内设负压系统的分析

机连通,所述分析机底部通过管道与第一旋振筛连通,所述第一旋振筛的筛网下部通过管道与第三集料器连通,所述第一旋振筛的筛网上部通过管道与研磨机连通,所述研磨机通过管道与第二集料器连通,所述第二集料器的底部出口端通过管道与第二旋振筛连通,所述第二旋振筛的筛网上部设有出料角笼,所述第二旋振筛的筛网下部通过管道与第三集料器连通,所述第三集料器通过管道与第一脉冲除尘器相连;

7.所述隔膜纸收集箱通过管道依次连接有第二脉冲除尘器、活性炭吸附装置、uv光解装置、喷淋塔和引风机;

8.所述撕碎破碎联用装置与所述第一集料器的顶部通过管道连通,并通过管道接入所述第二脉冲除尘器。

9.进一步地,所述撕碎破碎联用装置的入口端设有用于输送废旧锂离子电池的上料输送机。

10.进一步地,所述撕碎破碎联用装置内设有用于检测温度、可燃气体含量和起焰情况的监测传感器以及用于灭火的灭火装置。

11.进一步地,所述磁选输送机上设有用于收集锂离子电池铁制外壳的出料角笼。

12.进一步地,所述分析机、第二集料器和第三集料器的顶部通过管道依次连通。

13.本实用新型与现有技术相比,具有如下技术效果:

14.本实用新型提供的车载式废旧锂电池安全破碎回收装置以集装箱车载的方式进行可移动的退役锂离子电池无害化就地化回收处理,并可将拆解装置运至城市废品回收站、4s店以及偏远地区储能站。该装置可对未放电的锂离子电池进行原地拆解破碎和运输。未放电的锂离子电池在撕碎破碎联用装置的同一个腔体内进行撕碎和破碎,通过布气管向装置中通入高流量的保护性气体,退役锂离子电池可通过加料口连续投入装置中进行拆解分选。高流量的保护气可制造低氧环境,同时带走撕碎和破碎过程中产生的热量以及挥发的电解液,避免起火爆炸,保护气可以通过设置循环管路重复使用。同时撕碎破碎联用装置设有用于检测温度、可燃气体含量和起焰情况的监测传感器以及用于灭火的灭火装置;当检测到内部温度过高或可燃气体含量偏高时,可加大保护性气体流通量来带走过多的热量和可燃气体;当检测到起火时,可通过灭火装置及时灭火;在尾端设置第一脉冲除尘器、第二脉冲除尘器、活性炭吸附装置、uv光解装置和喷淋塔可对拆解破碎过程产生的环境污染物质进行处理。

15.本实用新型可实现退役锂离子电池回收运输操作和预处理操作的结合,并对其进行就地无害化处理,解决退役锂离子电池面临的长期堆放引起的仓储成本过高、起火爆炸以及无法安全长途运输的问题,从一定程度上提高了退役锂离子电池回收的效率和安全性。

附图说明

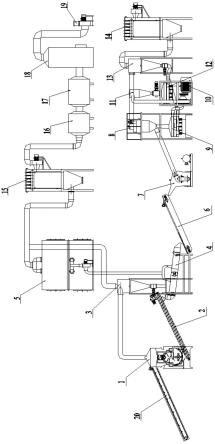

16.图1为本实用新型实施例所涉及的车载式废旧锂电池安全破碎回收装置的结构示意图;

17.图2为本实用新型实施例所涉及的车载式废旧锂电池安全破碎回收装置的俯视结构示意图;

18.图3为本实用新型实施例所涉及的撕碎破碎联用装置的结构示意图。

19.图中:1、撕碎破碎联用装置;101、第一引导板;102、第二引导板;2、u型铰刀;3、第一集料器;4、气流分选机;5、隔膜纸收集箱;6、磁选输送机;7、粉碎机;8、分析机;9、第一旋振筛;10、研磨机;11、第二集料器;12、第二旋振筛;13、第三集料器;14、第一脉冲除尘器;15、第二脉冲除尘器;16、活性炭吸附装置;17、uv光解装置;18、喷淋塔;19、引风机;20、上料输送机;

具体实施方式

20.以下结合实施例对本实用新型的具体内容做进一步详细解释说明。

21.参照图1-3,本实施例提供一种车载式废旧锂电池安全破碎回收装置,包括便于车辆运输的集装箱,集装箱内固定设有撕碎破碎联用装置1,撕碎破碎联用装置1内设有上下相互连通的撕碎系统和破碎系统,撕碎系统位于破碎系统的正上方,且撕碎系统与破碎系统之间设有向下倾斜的第一引导板101和第二引导板102,第一引导板101位于第二引导板102之上,且第一引导板101与第二引导板102的顶端分别与撕碎破碎联用装置1相对的两侧壁固定连接,其中,第一引导板101与第二引导板102可引导经撕碎系统撕碎后的物料进入破碎系统,且有效缓冲物料掉入破碎系统时的冲击力;撕碎破碎联用装置1上设有为撕碎以及破碎过程提供保护性气氛的进气口,进气口与沿撕碎破碎联用装置1内壁一侧从上至下铺设的布气管连通,布气管靠近撕碎系统和破碎系统处设有多个用于均匀布气的孔槽,其中,保护性气体可为氮气、二氧化碳、氦气、氩气、氖气、氪气和氙气中的一种或者任意几种的组合;本技术通过布气管向撕碎破碎联用装置1内通入保护性气体,有利于保护性气体在撕碎破碎联用装置1内的均匀分布,并同时为撕碎系统和破碎系统制造低氧环境并且转移撕碎及破碎过程中产生的热量和挥发的电解液;有助于撕碎及破碎过程的安全进行;此外,撕碎破碎联用装置1内设有用于检测温度、可燃气体含量和起焰情况的监测传感器以及用于灭火的灭火装置;当检测到内部温度过高或可燃气体含量偏高时,可加大保护性气体流通量来带走过多的热量和可燃气体;当检测到起火时,可通过灭火装置及时灭火;

22.撕碎破碎联用装置1的入口端设有用于输送废旧锂离子电池的上料输送机20,撕碎破碎联用装置1的出口端通过u型铰刀2与内设负压系统的第一集料器3相连,第一集料器3主要用于暂时存储第二次破碎产物(包括隔膜纸、黑粉和金属);第一集料器3底部通过管道与气流分选机4连通,气流分选机4主要进行气固分离,实现挥发的电解液和第二次破碎产物的分离;气流分选机4内设有分选筛网,分选筛网上方通过管道与隔膜纸收集箱5连通,分选筛网下部出料口通过磁选输送机6与粉碎机7相连,磁选输送机6上设有用于收集锂离子电池铁制外壳的出料角笼,粉碎机7的出口端通过管道与内设负压系统的分析机8连通,分析机8底部通过管道与第一旋振筛9连通,第一旋振筛9的筛网下部通过管道与内设负压系统的第三集料器13连通,第一旋振筛9的筛网上部通过管道与研磨机10连通,研磨机10通过管道与内设负压系统的第二集料器11连通,第二集料器11的底部出口端通过管道与第二旋振筛12连通,第二旋振筛12的筛网上部设有出料角笼,第二旋振筛12的筛网下部通过管道与第三集料器13连通,第三集料器13通过管道与第一脉冲除尘器14相连;优选的,分析机8、第二集料器11和第三集料器13的顶部通过管道依次连通,用于引导飞灰和灰尘进入第一脉冲除尘器14进行处理;

23.隔膜纸收集5箱通过管道依次连接有第二脉冲除尘器15、活性炭吸附装置16、uv光

解装置17、喷淋塔18和引风机19;

24.撕碎破碎联用装置1与第一集料器3的顶部通过管道连通,且该管道穿过隔膜纸收集箱5接入隔膜纸收集5与第二脉冲除尘器15之间的管道;

25.具体的,上料输送机20包括电动机和传送带,在工作过程中电动机带动传送带进行转动,以此来将退役的锂离子电池送入撕碎破碎联用装置1中。

26.磁选输送机6的机壳内设有传送带和电动机,电动机牵引传送带运动。

27.本实用新型所提供的车载式废旧锂电池安全破碎回收装置采用焊接或螺母固定的方式固定在集装箱的内部底层,便于车辆的运输。

28.本实用新型的工作原理:

29.首先,本领域的操作人员可通过集装箱运输的方式,将本技术所提供的车载式废旧锂电池安全破碎回收装置运输至城市废品回收站、4s店以及偏远地区储能站等。接着可将退役的锂离子电池置于上料输送机20上,通过上料输送机20将退役的锂离子电池送入撕碎破碎联用装置1中依次在撕碎系统和破碎系统中进行第一次破碎和第二次破碎;在撕碎破碎联用装置1工作过程中,会伴随着大量热量和电解液的释放;而通过进气口向撕碎破碎联用装置1内通入高通量保护性气氛,制造出低氧环境并且转移破碎过程中产生的热量和挥发的电解液,可有效防止起火爆炸等事故的发生。此外,在撕碎破碎联用装置1内设置用于检测温度、可燃气体含量和起焰情况的监测传感器以及用于灭火的灭火装置;当检测到内部温度过高或可燃气体含量偏高时,可加大保护性气体流通量来带走过多的热量和可燃气体;当检测到起火时,可通过灭火装置及时灭火;

30.接着,经过撕碎破碎联用装置1中破碎系统第二次破碎后的产物在u型铰刀2和第一集料器3中负压系统的作用下进入到第一集料器3,在运行过程中,第二次破碎产物在重力的作用下沿着管道进入到气流分选机4中,气流分选机4内的分选筛网将其内部分为两层,隔膜纸由于密度较小的原因,分选筛网将隔膜纸过滤在上层,其他产物(碳、铁、铝、镍、钴、锰、锂等)过滤在分选筛网下层,气流分选机4中分选筛网下层的其它产物通过磁选输送机6进入到粉碎机7中进行第三次破碎;同时,在磁选输送机6的运行过程中,退役锂离子电池的铁制外壳通过磁选输送机6的出料角笼排出并集中收集;气流分选机4中分选筛网上层的隔膜纸在气流的作用下,沿着管道进入隔膜纸收集箱5中被收集;挥发的电解液在引风机19、第一集料器3的负压系统以及气流分选机4的作用下,沿管道依次通过第一集料器3、隔膜纸收集箱5最后进入环保产线进行处理;其中,环保产线包括通过管道依次连通的第二脉冲除尘器15、活性炭吸附装置16、uv光解装置17、喷淋塔18和引风机19;环保产线的第二脉冲除尘器15主要用于清理在拆解破碎过程中产生的灰尘和飞灰,防止对大气产生污染;活性炭吸附装置16主要用于回收在电池拆解过程中电解液挥发所产生的vocs;uv光解装置17用于催化电解液中的lipf6分解产生hf;喷淋塔18主要是对hf进行吸收,hf沿着管道自下而上进入喷淋塔18,喷淋塔18中的喷淋液自上而下对hf进行喷淋吸收,优选的,喷淋液可选用一定浓度的碱液进行喷淋操作;引风机19用于给拆解回收装置的机体内提供负压环境;

31.经粉碎机7第三次破碎后的产物在分析机8负压系统的作用下沿管道进入分析机8的机壳内,分析机8对吹起来的粉末和灰尘进行分选,防止大粒径的物料落入第一旋振筛9对其产生损伤,细度过粗的物料又落入分析机8机体内继续打碎,直至物料的粒径符合标准;

32.第一旋振筛9的筛网上层滤料为大粒径的金属颗粒,通过管道进入研磨机10中进行研磨,第一旋振筛9的筛网下层滤料为黑粉(正负极粉),在负压系统的作用下通过管道进入到第三集料器(13)中进行集中收集;

33.经研磨机10研磨后的物料,在负压系统的作用下沿着管道自上而下进入到第二集料器11,第二集料器11用于暂时存储研磨机10的研磨产物;研磨后的产物在重力的作用下落入第二旋振筛12内进行筛分,第二旋振筛12的筛网上层滤料为小粒径的金属颗粒,通过第二旋振筛12筛网之上的出料角笼排出和集中收集;第二旋振筛12的筛网下层滤料为黑粉(正负极粉),通过负压系统经管道进入到第三集料器13中进行集中收集;第三集料器13主要用于存储第一旋振筛9和第二旋振筛12筛分的黑粉(正负极粉),通过第三集料器13底部设置的出料角笼排出和集中收集;最后,含尘气流进入第一脉冲除尘器14得到清理,减少了该工艺对大气产生污染。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1