一种高离子电导性复合固态电解质、制备方法及应用

1.本发明涉及固态电解质材料技术领域,具体而言,涉及一种高离子电导性复合固态电解质、制备方法及应用。

背景技术:

2.以往钠离子电池的基础科学研究及性能评价多集中于有机电解液体系。但是,有机电解液中易挥发、易燃烧的有机溶剂在电池使用过程中存在极大安全隐患。因此,为了提高电池使用的安全性,将研究方向转到安全性高的固体电解质方面。通常应用固体电解质的全固态电池具有热稳定性好、安全性高、循环寿命长,并且可以制备成多用途的几何形状的特点,市场应用前景广阔。

3.目前,固态电解质一般可分为三大类:无机固体电解质(ises)、固体聚合物电解质(spes)和复合聚合物电解质(cpes)。用于钠离子电池的无机固体电解质通常具有较高离子电导率、良好的热稳定性以及能有效的抑制金属负极枝晶的生长。然而这些无机固体电解质易碎,并且由于刚性较大,在接触固体电极(正极/负极)时通常会产生很大的界面电阻。而固体聚合物电解质通常表现出良好的机械性能,具有弹性特征,能与电极材料形成充分的接触,导致电极界面的电阻较小。但现有的用于钠离子电池的固体聚合物电解质在室温一般具有较差的钠离子输运,会导致电池具有较差的电化学性能。基于以上,通过整合用于钠离子电池的固体聚合物电解质和无机固体电解质,优化后的有机-无机复合电解质可以利用两者的优点。然而,目前有机-无机复合电解质中,一般是无机相以陶瓷颗粒的形式弥散分布在聚合物基体中,使得有机相与无机相之间往往形成交错分布,两相之间具有大量的接触界面,存在着较大的界面电阻,这造成电池内阻增大,极化增大,最终导致电池容量降低等问题。

技术实现要素:

4.本发明解决的问题是如何改善电池容量的问题。

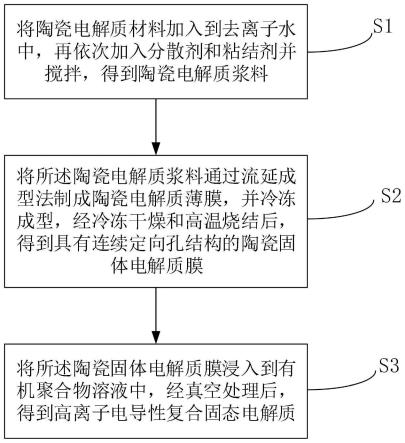

5.为解决上述问题,本发明提供一种高离子电导性复合固态电解质的制备方法,包括以下步骤:

6.步骤s1:将陶瓷电解质材料加入到去离子水中,再依次加入分散剂和粘结剂并搅拌,得到陶瓷电解质浆料;

7.步骤s2:将所述陶瓷电解质浆料通过流延成型法制成陶瓷电解质薄膜,并冷冻成型,经冷冻干燥和高温烧结后,得到具有连续定向孔结构的陶瓷固体电解质膜;

8.步骤s3:将所述陶瓷固体电解质膜浸入到有机聚合物溶液中,经真空处理后,得到高离子电导性复合固态电解质。

9.进一步地,步骤s1中,所述陶瓷电解质材料包括na

3+xmym′2–y′

si3–zpzo

12

,其中,m或m

′

为zr、ca、mg、zn、la、sc、ti、nb中的一种;0≤x≤1;0≤y≤2;0≤z≤3。

10.进一步地,步骤s1中,所述陶瓷电解质材料、所述分散剂与所述粘结剂的重量比为

100:(0.5-3):(1-5)。

11.进一步地,所述分散剂包括聚丙烯酸钠、聚乙二醇、聚丙烯酸、聚甲基丙烯酸钠、四甲基氢氧化铵、焦磷酸钠中的一种。

12.进一步地,所述粘结剂包括羧甲基纤维素、聚乙烯醇、聚丙烯酸钠中的一种。

13.进一步地,步骤s2中,所述烧结温度为1000-1200℃,保温时间为3-11h,升温速度为2-8℃/min。

14.进一步地,步骤s3中,所述真空处理包括:

15.在真空条件下使所述有机聚合物溶液完全浸入到所述陶瓷固体电解质膜的所述连续定向孔结构中。

16.进一步地,所述连续定向孔结构包括定向交叉结构和定向平行结构。

17.本发明所述的高离子电导性复合固态电解质的制备方法相对于现有技术的优势在于,本发明通过将陶瓷电解质与分散剂和粘结剂混合搅拌得到陶瓷电解质浆料,使后续成型的陶瓷固体电解质膜具有较高的机械强度;然后通过将流延成型法与冰模板法相结合对陶瓷固体电解质膜的孔结构进行控制,得到具有连续定向孔结构的陶瓷固体电解质膜,使有机聚合物溶液能够完全浸入到连续孔结构中,优化了复合固态电解质中陶瓷固体电解质膜与有机聚合物溶液之间的接触面积,降低了陶瓷固体电解质膜与有机聚合物溶液以及电极材料之间的界面电阻,缩短了离子在复合固态电解质中传输路径,加快了离子的传输,提高了固态电解质的离子电导率,进一步有利于增大电池容量。同时,该方法制备的复合固态电解质强度高、柔韧性好。

18.本发明还提供了一种高离子电导性复合固态电解质,根据所述的高离子电导性复合固态电解质的制备方法制得。

19.本发明所述的高离子电导性复合固态电解质相对于现有技术的优势与所述高离子电导性复合固态电解质的制备方法相对于现有技术的优势相同,在此不再赘述。

20.本发明所述的基于所述的高离子电导性复合固态电解质的应用,所述高离子电导性复合固态电解质用于固态钠离子电池。本发明所制备的固态复合电解质材料用于固态钠离子电池相较于现有技术具有更高的能量密度。

附图说明

21.图1为本发明实施例所述的高离子电导性复合固态电解质的制备方法流程图;

22.图2为本发明实施例所述的定向交叉结构平行冷冻方向的孔径分布以及微观形貌图;

23.图3为本发明实施例所述的定向交叉结构垂直于冷冻方向的孔径分布以及微观形貌图;

24.图4为本发明实施例所述的定向平行结构孔径分布以及微观形貌图一;

25.图5为本发明实施例所述的定向平行结构孔径分布以及微观形貌图二;

26.图6为本发明实施例所述的高离子电导性复合固态电解质的微观形貌示意图一;

27.图7为本发明实施例所述的高离子电导性复合固态电解质的微观形貌示意图二。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

29.需要说明的是,在本技术实施例的描述中,术语“一些具体的实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

30.结合图1至图7所示,本发明实施例所述的一种高离子电导性复合固态电解质的制备方法,包括以下步骤:

31.步骤s1:将陶瓷电解质材料加入到去离子水中,再依次加入分散剂和粘结剂并搅拌,得到陶瓷电解质浆料;

32.步骤s2:将陶瓷电解质浆料通过流延成型法制成陶瓷电解质薄膜,并冷冻成型,经冷冻干燥和高温烧结后,得到具有连续定向孔结构的陶瓷固体电解质膜;

33.步骤s3:将陶瓷固体电解质膜浸入到有机聚合物溶液中,经真空处理后,得到高离子电导性复合固态电解质。

34.本发明实施例所述的高离子电导性复合固态电解质的制备方法通过将陶瓷电解质与分散剂和粘结剂混合搅拌得到陶瓷电解质浆料,使后续成型的陶瓷固体电解质膜具有较高的机械强度;然后通过将流延成型法与冰模板法相结合对陶瓷固体电解质膜的孔结构进行控制,得到具有连续定向孔结构的陶瓷固体电解质膜,使有机聚合物溶液能够完全浸入到连续孔结构中,优化了复合固态电解质中陶瓷固体电解质膜与有机聚合物溶液之间的接触面积,降低了陶瓷固体电解质膜与有机聚合物溶液以及与电极材料之间的界面电阻,缩短了离子在复合固态电解质中传输路径,加快了离子的传输,提高了固态电解质的离子电导率,进一步有利于增大电池容量。同时,该方法制备的复合固态电解质强度高、柔韧性好。

35.本实施例步骤s1中,陶瓷电解质材料为经过球磨的陶瓷粉体,过筛后将达到要求的陶瓷粉体加入盛有去离子水的容器中,然后分别加入分散剂和粘结剂,搅拌使其分散均匀,得到陶瓷电解质浆料。利用陶瓷电解质材料、分散剂与粘结剂的合理配比优化后续得到的陶瓷固体电解质膜的性能。

36.本实施例步骤s2中,将陶瓷电解质浆料加入到流延成型机中,制成陶瓷电解质薄膜的同时进行冷冻成型,再加入到冷冻干燥机中进行冷冻干燥后,在一定温度和一定时间条件下高温烧结,得到具有连续定向孔结构的陶瓷固体电解质膜。

37.如图6和图7所示,本实施例步骤s3中,将陶瓷固体电解质膜浸入到有机聚合物溶液中,在真空条件下,使有机聚合物溶液与陶瓷固体电解质膜充分接触后,经过干燥冷却,得到高离子电导性复合固态电解质。其中,暗黑部分为陶瓷相,灰白部分为有机聚合物相。本实施例的真空处理提高了有机聚合物溶液与陶瓷固体电解质膜的接触面积,有效降低了界面电阻。

38.在一些具体的实施例中,步骤s1中,陶瓷电解质材料包括na

3+xmym′2–y′

si3–zpzo

12

,其中,m或m

′

为zr、ca、mg、zn、la、sc、ti、nb中的一种;0≤x≤1;0≤y≤2;0≤z≤3。

39.本实施例中的陶瓷电解质材料为nasicon材料,其具有优异的离子导电特性、稳定的化学性质、较宽的电化学窗口,有利于钠离子电池提高离子电导率,以及获得稳定的化学性质。另,na

3+xmym′2–y′

si3–zpzo

12

中的部分或全部元素可替换成zr、ca、mg、zn、la、sc、ti、nb等元素中的一种。

40.在一些具体的实施例中,步骤s1中,陶瓷电解质材料、分散剂与粘结剂的重量比为100:(0.5-3):(1-5)。

41.本实施例中,对陶瓷电解质材料、分散剂与粘结剂的重量比进行合理设计,有利于陶瓷固体电解质膜的微结构成型,为提高接触面积,降低界面电阻提供了支持。

42.在一些具体的实施例中,分散剂包括聚丙烯酸钠(paas)、聚乙二醇、聚丙烯酸(paa)、聚甲基丙烯酸钠(pmaa-na)、四甲基氢氧化铵(tmah)、焦磷酸钠中的一种。由此,材料易得,选择范围广。

43.在一些具体的实施例中,粘结剂包括羧甲基纤维素(cmc)、聚乙烯醇(pva)、聚丙烯酸钠中的一种。

44.在一些具体的实施例中,步骤s2中,烧结温度为1000-1200℃,保温时间为3-11h,升温速度为2-8℃/min。由此,根据陶瓷电解质材料进行高温烧结,通过调节烧结温度、保温时间,以及升温速度,获得所需强度的具有连续定向孔结构的陶瓷固体电解质膜。

45.在一些具体的实施例中,步骤s3中,真空处理包括:

46.在真空条件下使有机聚合物溶液完全浸入到陶瓷固体电解质膜的连续定向孔结构中。

47.本实例通过真空负压,将连续定向孔结构中的气体排出,使有机聚合物溶液充分与陶瓷固体电解质膜内的孔壁接触,降低了界面电阻,提高了离子导电性能。

48.在一些具体的实施例中,如图2至图5所示,连续定向孔结构包括定向交叉结构和定向平行结构。由此,有机聚合物溶液在连续定向孔结构中沿一定的路径进行离子输运,缩短了离子在复合固态电解质中传输路径,加快了离子的传输,提高了固态电解质的离子电导率,且在室温(25℃)下,离子电导率可到达1

×

10-3s·

cm-1

以上。

49.本发明实施例所述的高离子电导性复合固态电解质的制备方法通过将陶瓷电解质与分散剂和粘结剂混合搅拌得到陶瓷电解质浆料,使后续成型的陶瓷固体电解质膜具有较高的机械强度;然后通过将流延成型法与冰模板法相结合对陶瓷固体电解质膜的孔结构进行控制,得到具有连续定向孔结构的陶瓷固体电解质膜,使有机聚合物溶液能够完全浸入到连续孔结构中,优化了复合固态电解质中陶瓷固体电解质膜与有机聚合物溶液之间的接触面积,降低了陶瓷固体电解质膜与有机聚合物溶液以及电极材料之间的界面电阻,缩短了离子在复合固态电解质中传输路径,加快了离子的传输,提高了固态电解质的离子电导率。同时,该方法制备的复合固态电解质强度高、柔韧性好。

50.本发明实施例还提供了一种高离子电导性复合固态电解质,根据所述的高离子电导性复合固态电解质的制备方法制得。

51.本发明实施例所述的高离子电导性复合固态电解质相对于现有技术的优势与高离子电导性复合固态电解质的制备方法相对于现有技术的优势相同,在此不再赘述。

52.本发明实施例所述的基于所述的高离子电导性复合固态电解质的应用,所述高离子电导性复合固态电解质用于固态钠离子电池,且本发明实施例所制备的固态复合电解质

材料用于固态钠离子电池相较于现有技术具有更高的能量密度。

53.实施例1

54.一种高离子电导性复合固态电解质的制备方法,包括以下组分:na3zr2si2po

12

、聚环氧乙烷peo、四甲基氢氧化铵tmah、聚乙烯醇pva,所述高离子电导性复合固态电解质的制备方法,包括以下步骤:

55.s1:将na3zr2si2po

12

陶瓷电解质材料在球磨机上球磨10h,得到细粉,并过筛,获得的9.732g粒径大小均匀的na3zr2si2po

12

陶瓷电解质粉体,将其加入装有17g去离子水的烧杯中,混合均匀,再加入0.02g分散剂tmah,最后加入0.03g粘结剂pva,并搅拌约30min,使其均匀混合,得到陶瓷电解质浆料;

56.s2:将陶瓷电解质浆料倒入流延成型机中,流延成型制成厚度为0.4mm的陶瓷电解质薄膜,并在-50℃下冷冻;将冷冻成型的固体陶瓷电解质薄膜放在冷冻干燥机上,在-50℃下进行冷冻干燥后,在1100℃下煅烧,之后使其自然冷却,最后得到具有连续定向孔结构的陶瓷固体电解质膜。其中高温煅烧时间分别为3h,5h,7h,9h,11h,升温速度5℃/min;

57.s3:将所得的具有连续定向孔结构的陶瓷固体电解质膜放入peo溶液中,在真空条件下使其完全浸入到具有连续定向孔结构的陶瓷固体电解质膜的空隙中后,放入真空烘箱中60℃过夜干燥,之后自然降温,即获得高离子电导性复合固态电解质。

58.实施例2

59.一种高离子电导性复合固态电解质的制备方法,包括以下组分:na3zr2si2po

12

、聚环氧乙烷peo、四甲基氢氧化铵tmah、聚乙烯醇pva,所述高离子电导性复合固态电解质的制备方法,包括以下步骤:

60.s1:将na3zr2si2po

12

陶瓷电解质材料在球磨机上球磨10h,得到细粉,并过筛,获得均匀的9.732gna3zr2si2po

12

陶瓷电解质粉体;再将陶瓷电解质粉体加入放有17g蒸馏水的烧杯中,并加入0.01g分散剂tmah以及0.02g粘结剂pva,并搅拌30min,使其均匀混合,得到陶瓷电解质浆料;

61.s2:将陶瓷电解质浆料倒入流延成型机中,流延成型制成厚度为0.4mm的陶瓷电解质薄膜,并在-196℃下冷冻;将冷冻成型的固体陶瓷电解质薄膜放在冷冻干燥机上,在-50℃下进行冷冻干燥后,在1100℃下煅烧,然后使其自然冷却,得到具有连续定向孔结构的陶瓷固体电解质膜。其中,高温煅烧时间分别为3h,5h,7h,9h,11h,升温速度5℃/min;

62.s3:将na3zr2si2po

12

放入peo溶液中,在真空条件下使其完全浸入到具有连续定向孔结构的陶瓷固体电解质膜的空隙中后,放入真空烘箱中60℃过夜干燥,之后自然降温,即获得高离子电导性复合固态电解质。

63.实施例3

64.一种高离子电导性复合固态电解质的制备方法,包括以下组分:na

3+2x

zr

2-x

ca

x

si2po

12

;聚环氧乙烷peo;四甲基氢氧化铵tmah;聚乙烯醇pva,所述高离子电导性复合固态电解质的制备方法,包括以下步骤:

65.s1:将na

3+2x

zr

2-x

ca

x

si2po

12

陶瓷电解质材料在球磨机上球磨10h,得到细粉,并过筛;其中,na

3+2x

zr

2-x

ca

x

si2po

12

陶瓷电解质粉体中0≤x≤0.3;具体地,x分别为0、0.05、0.1、0.15、0.2、0.25和0.3;将获得的均匀的9.732gna

3+2x

zr

2-x

ca

x

si2po

12

陶瓷电解质粉体加入放有17g蒸馏水的烧杯中,并加入0.01g分散剂tmah以及0.02g粘结剂pva,并搅拌30min,使其

均匀混合,得到陶瓷电解质浆料;

66.s2:将陶瓷电解质浆料倒入流延成型机中,流延成型制成厚度为0.4mm的陶瓷电解质薄膜,并在-196℃下冷冻;将冷冻成型的固体陶瓷电解质薄膜放在冷冻干燥机上,在-50℃下进行冷冻干燥后,在1100℃下煅烧,煅烧保温时间为5h,升温速度5℃/min,然后使其自然冷却,得到具有连续定向孔结构的陶瓷固体电解质膜;

67.s3:将所得的具有连续定向孔结构的陶瓷固体电解质膜放入peo溶液中,在真空条件下使其完全浸入到具有连续定向孔结构的陶瓷固体电解质膜的空隙中后,放入真空烘箱中60℃过夜干燥,之后自然降温,即获得高离子电导性复合固态电解质。

68.实施例4

69.一种高离子电导性复合固态电解质的制备方法,包括以下组分:na3zr2si2po

12

;聚偏氟乙烯pvdf;四甲基氢氧化铵tmah;聚乙烯醇pva,所述高离子电导性复合固态电解质的制备方法,包括以下步骤:

70.s1:将na3zr2si2po

12

陶瓷电解质材料在球磨机上球磨10h,得到细粉,并过筛,获得的均匀的9.732g na3zr2si2po

12

陶瓷电解质粉体,将其加入放有17g蒸馏水的烧杯中,并加入0.01g分散剂tmah以及0.02g粘结剂pva,并搅拌30min,使其均匀混合,得到陶瓷电解质浆料;

71.s2:将陶瓷电解质浆料倒入流延成型机中,流延成型制成厚度为0.4mm的陶瓷电解质薄膜,并在-196℃下冷冻成型,将冷冻成型的固体陶瓷电解质薄膜放在冷冻干燥机上,在-50℃下进行冷冻干燥后,在1100℃下煅烧,煅烧保温时间为5h,升温速度5℃/min,然后使其自然冷却,得到具有连续定向孔结构的陶瓷固体电解质膜;

72.s3:将所得的具有连续定向孔结构的陶瓷固体电解质膜放入pvdf混合溶液中,在真空条件下使其完全浸入到具有连续定向孔结构的陶瓷固体电解质膜的空隙中后,放入真空烘箱中60℃过夜干燥,之后自然降温,即获得高离子电导性复合固态电解质。

73.实施例5

74.一种高离子电导性复合固态电解质的制备方法,包括以下组分:na3zr2si2po

12

;peo-pvdf;四甲基氢氧化铵tmah;聚乙烯醇pva,所述高离子电导性复合固态电解质的制备方法,包括以下步骤:

75.s1:将na3zr2si2po

12

陶瓷电解质材料在球磨机上球磨10h,得到细粉,并过筛,获得的均匀的9.732g陶瓷电解质粉体,将其加入放有17g蒸馏水的烧杯中,并加入0.01g分散剂tmah以及0.02g粘结剂pva,并搅拌30min,使其均匀混合,得到陶瓷电解质浆料;

76.s2:将陶瓷电解质浆料倒入流延成型机中,流延成型制成厚度为0.4mm的陶瓷电解质薄膜,并在-196℃下冷冻成型,将冷冻成型的固体陶瓷电解质薄膜放在冷冻干燥机上,在-50℃下进行冷冻干燥后,在1100℃下煅烧,煅烧保温时间为5h,升温速度5℃/min,然后使其自然冷却,得到具有连续定向孔结构的陶瓷固体电解质膜;

77.s3:将所得的具有连续定向孔结构的陶瓷固体电解质膜放入peo-pvdf混合溶液中,在真空条件下使其完全浸入到具有连续定向孔结构的陶瓷固体电解质膜的空隙中后,放入真空烘箱中60℃过夜干燥,之后自然降温,即获得高离子电导性复合固态电解质。

78.表1

79.复合电解质材料冷冻温度煅烧时间离子电导率(25℃)

na3zr2si2po

12

/peo-50℃5h7.6x10-5

scm-1

na3zr2si2po

12

/peo-196℃5h9.2x10-5

scm-1

na

3+2x

zr

2-x

ca

x

si2po

12

/peo-196℃5h3.4x10-4

scm-1

na3zr2si2po

12

/pvdf-196℃5h8.1x10-5

scm-1

na3zr2si2po

12

/peo-pvdf-196℃5h8.7x10-5

scm-1

80.表1中数据为以上各项实施例中高离子电导性复合固态电解质在室温条件下的离子电导率。

81.虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1