一种超临界二氧化碳体系下的锂电池预处理装置及方法

1.本发明属于锂电池贵金属回收技术领域,具体涉及一种超临界二氧化碳体系下的锂电池预处理装置及方法。

背景技术:

2.从数量来看,随着近年来新能源汽车行业的快速发展,动力锂离子电池需求量和报废量均逐年递增,对其进行资源管理和回收再利用十分有利于平衡供需关系并极大促进资源可持续和循环经济的发展。从构造上来看,电池的正负极材料包括钴(co)、锂(li)、镍(ni)、锰(mn)、铜(cu)、铁(fe)等金属资源。且成分含量较为确定,甚至超过天然矿石中的资源含量。其中钴更是属于稀缺战略金属。因此对锂电池进行回收是十分有必要的。

3.废旧锂离子电池的回收处理过程主要包括预处理、二次处理、深度处理。其中预处理步骤包括深度放电、电池拆解与粉碎、电解液回收、正极材料与粘结剂分离等步骤。首先,在废旧锂离子电池回收处理之前必须经过放电处理最大程度上的减小回收利用过程中的安全隐患,但是目前的放电方法存在放电时间长、放电过程污染严重的缺点。放电处理后,可通过人工拆解或者机械破碎的方式对锂电池结构进行破坏,便于锂电池的后续回收处理。人为拆解虽然具有分离效果好,产品纯度高,回收效果好等特点,但是生产效率低并且存在一定的危险性。其中电解液是废旧锂离子电池中危险性污染性最大的物质。含氟电解质为易潮解、易氧化物质,暴露在自然环境中易分解产生hf、有机磷酸酯类和烷基氟磷酸类化合物。因此为避免电池中的电解液与水反应,将电池置于充满氩气和二氧化碳的惰性气体中破碎可有效避免金属锂及电解液与水接触进而生成hf。

4.电解液不仅在电池预处理破碎过程中产生危险污染性物质,且在后续二次处理过程中也会造成巨大污染。火法处理时电解质lipf6暴露在空气中加热,会迅速分解出pf5气体,最终形成含氟烟气和烟尘向外排放;湿法处理能将电解质锂盐溶解于溶液中,其中hf和pf5极易在碱溶过程中生成可溶性氟化物,造成水体的氟污染,这些将直接或间接危害人体。且常规的电解液包含大量有机溶剂溶解锂盐,因此有必要建立电解液的回收技术。其中超临界co2特别适用于萃取挥发性和热敏性物质,特别是在锂离子电池电解液的提取中可以有效地防止热敏性锂盐(lipf6)的分解,最大限度的保留电解液功能性组分和防止挥发性有机溶剂的逸散。

5.除此以外pvdf的高稳定性及其强大的结合能力严重阻碍了铝箔与废锂电池正极材料的分离,因此在锂电池预处理过程中需要将正极材料与铝箔分离,常用的方法为有机溶剂溶解法和煅烧法。然而,n-甲基-2-吡咯烷酮和丙酮可作溶剂溶解黏结剂然而有机溶剂低毒、高价,增加了环境风险和回收成本,限制了其工业应用。而加热容易引起挥发,破坏活性物质的晶体结构。因此急需一种无污染,低能耗的锂电池中正极活性材料的分离方法。

技术实现要素:

6.为解决现有技术中存在的问题,本发明的目的在于提供一种超临界二氧化碳体系

下的锂电池预处理装置及方法,本发明能够实现对锂离子电池的安全,无污染,简单高效,低能耗,低成本,大批量机械化预处理。

7.本发明采用的技术方案如下:

8.一种超临界二氧化碳体系下的锂电池预处理装置,包括进料系统、进气系统、溶剂供给系统、反应釜和离心机,进料系统为一密封系统,进料系统的出料口与反应釜的反应釜进料口相连;所述反应釜包括从上至下依次相连通的破碎区、反应区和沉淀分离区;所述破碎区的上端设置所述反应釜进料口,所述破碎区侧壁开有二氧化碳出口,所述破碎区的内部安装有粉碎装置,粉碎装置位于二氧化碳出口的下方;所述反应区设有加热装置和搅拌装置,反应区的底部设有筛网,反应区的底部在筛网的上方设有二氧化碳入口和溶剂入口,进气系统的出口与溶剂供给系统的溶剂出口分别与所述二氧化碳入口和溶剂入口连接;所述沉淀分离区设置反应釜出料口,反应釜出料口与离心机的离心机进料口相连。

9.优选的,进料系统包括密封传送带和与密封传送带相连的进料置换仓,进料置换仓底部与反应釜的反应釜进料口相连。

10.优选的,进气系统包括依次相连的二氧化碳气瓶、低温循环器和二氧化碳增压泵,二氧化碳增压泵与所述二氧化碳入口相连。

11.优选的,所述加热装置采用电加热套,所述电加热套覆盖于反应区的外侧壁。

12.优选的,所述筛网采用电动筛网。

13.优选的,二氧化碳入口和溶剂入口正对设置,二氧化碳出口与分离釜连接。

14.优选的,所述离心机采用立式离心机,立式离心机的顶部设置所述离心机进料口,立式离心机的底部设置有液相出口和残渣仓。

15.优选的,所述液相出口与溶剂供给系统连接。

16.本发明还提供了一种超临界二氧化碳体系下的锂电池预处理方法,该处理方法采用本发明如上所述超临界二氧化碳体系下的锂电池预处理装置进行,包括如下步骤:

17.1)关闭筛网和反应釜出料口,并打开反应釜进料口,将拆除了塑料外壳的锂离子电池通过进料系统从反应釜进料口密封输送进入反应釜的破碎区,待破碎区内锂离子电池达到预设量后关闭反应釜进料口;

18.2)进气系统从二氧化碳入口通入惰性二氧化碳气体,同时拆除了塑料外壳的锂离子电池经过、粉碎装置进行粉碎;

19.3)用进气系统和溶剂供给系统分别将二氧化碳气体和溶剂通过二氧化碳入口和溶剂入口压入反应釜的反应区,持续升压并使反应釜内二氧化碳压力保持在二氧化碳超临界压力以上并维持稳定;打开加热装置使反应釜内温度保持在超临界温度以上并维持稳定,粉碎的锂电池在反应区下降的同时超临界二氧化碳萃取锂电池中的电解液、溶剂溶解锂电池中的粘结剂;

20.4)在萃取反应进行预设时间后,打开筛网,通过筛网上方的二氧化碳将溶剂通过筛网压滤入沉淀分离区,在沉淀分离区内收集得到过滤物锂电池正负极粉末;

21.5)打开二氧化碳出口,萃取有电解液的二氧化碳离开反应釜,之后将二氧化碳和电解液分离;关闭加热装置,将溶剂冷却降压到常温常压状态,使溶剂中溶解的粘结剂完成沉淀反应;

22.6)打开反应釜出料口,沉淀分离区中固体粘合剂和液相溶剂通过离心机进料口进

入离心机进行离心分离,分离出的固相粘合剂进入残渣仓进行收集。

23.优选的,所述溶剂采用二甲亚砜溶剂,反应区内的反应温度为60-90℃、压力75-180bar、反应持续时间10-30min,二甲亚砜溶剂与锂电池的固液比为20-100ml/g。

24.本发明具有如下有益效果:

25.本发明超临界二氧化碳体系下的锂电池预处理装置中,进料系统为一密封系统,这样能够防止拆除了塑料外壳的锂离子电池在输送过程中与空气接触,进而发生燃爆事故;本发明的进气系统可对整个装置输送惰性气体二氧化碳,使得锂硫电池的预处理过程在二氧化碳氛围中进行,防止氧化、燃烧等不安全的现象发生;反应釜包括从上至下依次相连通的破碎区、反应区和沉淀分离区,破碎区可将拆除了塑料外壳的锂离子电池进行粉碎处理,在反应区可利用超临界二氧化碳结合溶剂同时萃取电解液和溶解粘结剂,之后可分离回收高纯度高价值的电解质,粘结剂和正负极粉末,并且回收的二甲亚砜,二氧化碳可用于循环再利用。本发明可实现对锂离子电池的安全,无污染,简单高效,低能耗,低成本,大批量机械化预处理。

附图说明

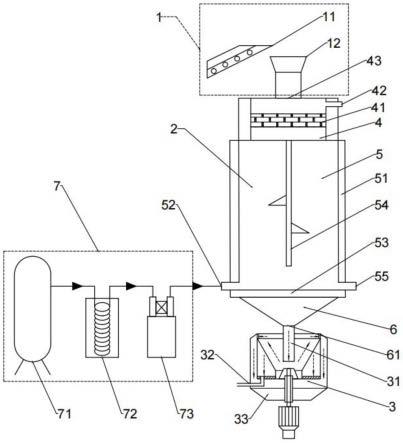

26.图1是本发明超临界二氧化碳体系下的锂电池预处理装置的整体结构示意图。

27.图中,1-进料系统;11-密封传送带;12-进料置换仓;2-反应釜;3-立式离心机;31-离心机进料口;32-液相出口;33-残渣仓;4-破碎区;41-破碎装置;42-二氧化碳出口;43-反应釜进料口;5-反应区;51-电加热套;52-二氧化碳入口;53-电动筛网;54-搅拌装置;55-二甲亚砜溶剂入口;6-沉淀分离区;61-反应釜出料口;7-进气系统;71-二氧化碳气瓶;72-低温循环器;73-二氧化碳增压泵。

具体实施方式

28.下面结合附图和具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

29.参照图1,本发明提供超临界二氧化碳体系下的锂电池预处理装置包括进料系统1、进气系统7、溶剂供给系统、反应釜2和立式离心机3,进料系统1包括密封传送带11和与密封传送带11相连的进料置换仓12,进料置换仓12底部与反应釜2顶部的反应釜进料口43相连;进气系统7包括依次相连的二氧化碳气瓶71、低温循环器72和二氧化碳增压泵73,二氧化碳增压泵73与反应釜的二氧化碳入口52相连;反应釜2包括从上至下依次竖直相连通的破碎区4、反应区5和沉淀分离区6;破碎区4侧壁的上部开有二氧化碳出口42,破碎区4内部安装有粉碎装置43,粉碎装置43位于二氧化碳出口42的下方,二氧化碳出口42与分离釜连接;反应区5外侧壁覆盖有电加热套51,反应区5内部设有搅拌装置54,反应区5侧下方开有二氧化碳入口52,与二氧化碳入口52对称位置开有二甲亚砜溶剂入口55,反应区5底部设置有电动筛网53;二氧化碳增压泵73的出口与二氧化碳入口52连接,溶剂供给系统的溶剂出口与二甲亚砜溶剂入口55入口连接。沉淀分离区6底部的反应釜出料口61与立式离心机3顶部的离心机进料口31相连。立式离心机3顶部设置有离心机进料口31,侧下方设置有液相出口32,底部设置有残渣仓33。

30.本发明超临界二氧化碳体系下的锂电池预处理装置的工作过程包括以下步骤:

31.1)关闭反应区5底部电动筛网53和反应釜出料口61,并打开反应釜进料口43,将拆除塑料外壳的锂离子电池依次通过进料系统1的密封传送带11、进料置换仓12和反应釜进料口43密封输送进入反应釜2的破碎区4,进料完成后关闭反应釜进料口43;

32.2)从反应釜2的二氧化碳入口52通入惰性二氧化碳气体,同时锂电池经过破碎区4的粉碎装置41进行粉碎;

33.3)将二氧化碳气体和二甲亚砜溶剂分别通过二氧化碳入口52和二甲亚砜溶剂入口55压入反应釜2内,持续升压并使反应釜2内二氧化碳压力保持在超临界压力(75-180bar)以上并维持稳定;打开电加热套51使反应釜内温度保持在超临界温度(60-90℃)以上并维持稳定,粉碎的锂电池在反应区5内同时完成超临界二氧化碳萃取电解液和二甲亚砜溶剂溶解粘结剂,其中,按照固液比20-100ml/g向锂电池中加入二甲亚砜溶剂。

34.4)在萃取反应10-30min后,打开反应区5底部的电动筛网53,通过反应区5的高压二氧化碳将反应区5内的二甲亚砜溶剂通过电动筛网53压滤入沉淀分离区6并收集得到过滤物正负极粉末。

35.5)之后打开反应釜2顶部的二氧化碳出口42,萃取有电解液的二氧化碳离开反应釜2进入分离釜完成二氧化碳和电解液分离工序;关闭电加热套,将二甲亚砜溶剂冷却降压到常温常压状态,使二甲亚砜溶剂中溶解的粘结剂完成沉淀反应。

36.6)打开反应釜2底部反应釜出料口61,沉淀分离区6中固体粘合剂和液相二甲亚砜通过立式离心机进料口31进入立式离心机3进行离心分离,液相二甲亚砜溶剂进入液相出口32进行回收并且可再通入反应釜的二甲亚砜溶剂入口55进行再利用,固相粘合剂进入残渣仓33进行收集。

37.可以看出,本发明超临界二氧化碳体系下的锂电池预处理装置可同时粉碎电池并分离回收高纯度的电解质,粘结剂和正负极粉末,可循环再利用回收的二甲亚砜和二氧化碳,实现对锂离子电池的安全,无污染,简单高效,低能耗,低成本,大批量机械化预处理。

38.本发明的下述实施例结构均采用上述超临界二氧化碳体系下的锂电池预处理装置。

39.实施例1:

40.1)参考图1,关闭反应区5底部电动筛网53和反应釜出料口61,并打开反应釜进料口43,将拆除塑料外壳的锂离子电池分别通过进料系统1的密封传送带11、进料置换仓12和反应釜进料口43密封输送进入反应釜2的破碎区4,进料完成后关闭反应釜进料口43,使整个反应釜处于密闭状态;

41.2)从反应釜2的二氧化碳入口52通入惰性二氧化碳气体,使整个反应釜2充满惰性气体二氧化碳,同时锂电池经过反应釜2的破碎区4被粉碎装置41粉碎。

42.3)将二氧化碳气体和二甲亚砜溶剂分别通过二氧化碳入口52和二甲亚砜溶剂入口55压入反应釜2,所加入的二甲亚砜含量与锂电池粉末的液固比保持在20ml/g。持续升压并使反应釜2内二氧化碳压力保持在75bar并维持稳定;打开电加热套51使反应釜内温度保持在60℃并维持稳定,粉碎的锂电池在反应区5下反应10min同时完成超临界二氧化碳萃取电解液和二甲亚砜溶解粘结剂。

43.4)在萃取反应10min后,打开反应区5底部的电动筛网53,通过反应区5的高压二氧化碳将反应区5内的溶剂二甲亚砜通过电动筛网压滤入沉淀分离区6,正负极固体材料被电

动筛网53压滤回收。

44.5)之后打开反应釜2顶部的二氧化碳出口42,萃取有电解质的二氧化碳离开反应釜2进入后续分离釜完成电解质和二氧化碳分离工序;同时关闭电加热套,将二甲亚砜溶剂冷却降压到常温常压状态,使二甲亚砜溶剂中溶解的粘结剂完成沉淀反应。

45.6)打开反应釜2底部出料口61,沉淀分离区6中固液混合物为液相二甲亚砜和固相粘合剂混合物,该固液混合物通过立式离心机进料口31进入立式离心机3进行离心分离,液相二甲亚砜溶剂进入液相出口32进行回收并可再次通入二甲亚砜溶剂入口55进行再利用,固相粘合剂进入残渣仓33进行回收。

46.实施例2:

47.1)参考图1,关闭反应区5底部电动筛网53和反应釜出料口61,并打开反应釜进料口43,将拆除塑料外壳的锂离子电池分别通过进料系统1的密封传送带11、进料置换仓12和反应釜进料口43密封输送进入反应釜2的破碎区4,进料完成后关闭反应釜进料口43,使整个反应釜处于密闭状态;

48.2)从反应釜2的二氧化碳入口52通入惰性二氧化碳气体,使整个反应釜2充满惰性气体二氧化碳,同时锂电池经过反应釜2的破碎区4被粉碎装置41粉碎。

49.3)将二氧化碳气体和二甲亚砜溶剂分别通过二氧化碳入口52和二甲亚砜溶剂入口55压入反应釜2,所加入的二甲亚砜含量与锂电池粉末的液固比保持在60ml/g。持续升压并使反应釜2内二氧化碳压力保持在120bar并维持稳定;打开电加热套51使反应釜内温度保持在75℃并维持稳定,粉碎的锂电池在反应区5下反应20min同时完成超临界二氧化碳萃取电解液和二甲亚砜溶解粘结剂。

50.4)在萃取反应20min后,打开反应区5底部的电动筛网53,通过反应区5的高压二氧化碳将反应区5内的溶剂二甲亚砜通过电动筛网压滤入沉淀分离区6,正负极固体材料被电动筛网53压滤回收。

51.5)之后打开反应釜2顶部的二氧化碳出口42,萃取有电解质的二氧化碳离开反应釜2进入后续分离釜完成电解质和二氧化碳分离工序;同时关闭电加热套,将二甲亚砜溶剂冷却降压到常温常压状态,使二甲亚砜溶剂中溶解的粘结剂完成沉淀反应。

52.6)打开反应釜2底部出料口61,沉淀分离区6中固液混合物为液相二甲亚砜和固相粘合剂混合物,该固液混合物通过立式离心机进料口31进入立式离心机3进行离心分离,液相二甲亚砜溶剂进入液相出口32进行回收并可再次通入二甲亚砜溶剂入口55进行再利用,固相粘合剂进入残渣仓33进行回收。

53.实施例3:

54.1)参考图1,关闭反应区5底部电动筛网53和反应釜出料口61,并打开反应釜进料口43,将拆除塑料外壳的锂离子电池分别通过进料系统1的密封传送带11、进料置换仓12和反应釜进料口43密封输送进入反应釜2的破碎区4,进料完成后关闭反应釜进料口43,使整个反应釜处于密闭状态;

55.2)从反应釜2的二氧化碳入口52通入惰性二氧化碳气体,使整个反应釜2充满惰性气体二氧化碳,同时锂电池经过反应釜2的破碎区4被粉碎装置41粉碎。

56.3)将二氧化碳气体和二甲亚砜溶剂分别通过二氧化碳入口52和二甲亚砜溶剂入口55压入反应釜2,所加入的二甲亚砜含量与锂电池粉末的液固比保持在100ml/g。持续升

压并使反应釜2内二氧化碳压力保持在180bar并维持稳定;打开电加热套51使反应釜内温度保持在90℃并维持稳定,粉碎的锂电池在反应区5下反应30min同时完成超临界二氧化碳萃取电解液和二甲亚砜溶解粘结剂。

57.4)在萃取反应30min后,打开反应区5底部的电动筛网53,通过反应区5的高压二氧化碳将反应区5内的溶剂二甲亚砜通过电动筛网压滤入沉淀分离区6,正负极固体材料被电动筛网53压滤回收。

58.5)之后打开反应釜2顶部的二氧化碳出口42,萃取有电解质的二氧化碳离开反应釜2进入后续分离釜完成电解质和二氧化碳分离工序;同时关闭电加热套,将二甲亚砜溶剂冷却降压到常温常压状态,使二甲亚砜溶剂中溶解的粘结剂完成沉淀反应。

59.6)打开反应釜2底部出料口61,沉淀分离区6中固液混合物为液相二甲亚砜和固相粘合剂混合物,该固液混合物通过立式离心机进料口31进入立式离心机3进行离心分离,液相二甲亚砜溶剂进入液相出口32进行回收并可再次通入二甲亚砜溶剂入口55进行再利用,固相粘合剂进入残渣仓33进行回收。

60.从上述方案可以看出,本发明至少具有以下接个优点:

61.1.该装置在惰性气体气氛下可带电机械破碎锂电池,避免长时间高污染放电过程以及手工拆解的安全隐患,操作简单且有望于大型工业化应用。

62.2.该回收装置全程无毒无污染,具有较高的环境效益:该装置利用超临界二氧化碳高效洁净分离萃取回收电解液,避免溶剂提取电解质造成的环境污染和人体毒害;该装置使用二甲亚砜体系回收并再生了粘结剂pvdf,避免了使用污染性强的nmp和丙酮来溶解粘合剂或火法焚烧pvdf产生高污染气体。

63.3.该装置具有操作简单高效,有望于规模化应用:操作温度和压力条件温和,易于控制;该装置可实现破碎锂电池,溶解粘结剂,萃取电解质以及后续分离和回收一体,无需繁杂的后期处理,资源利用率更高。

64.4.该装置具有较大的经济效益:该装置使用成本低廉可回收利用的二氧化碳和二甲亚砜作为萃取流体减小了运行成本;该装置可分离并回收高纯度、高价值的电解质,粘结剂和正负极粉末,且回收的二甲亚砜和二氧化碳可用于循环再利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1