一种新型转注塑封模组工艺的制作方法

本发明涉及半导体器件,特别是涉及一种新型转注塑封模组工艺。

背景技术:

1、在半导体器件领域,半导体器件的封膜结构不仅决定了半导体的外观质量,更决定了器件的使用寿命、稳定性和应用领域,还能直接影响相关器件的内部性能。

2、常见的功率模组为使用壳体结构加填充硅凝胶,一般称为壳体结构。但该结构采用填充硅凝胶封装技术,因其填充材料物理特性限制,对于耐高温与耐高湿等应用环境,可靠性能力不足,在第三代半导体功率领域的发展趋势下,无法满足要求。

3、而传统转注注塑环氧树脂材料的封装形态,因受引线架与塑封模具限制,无法在塑封体上方出引脚,导致电气回路过长,能耗较大,以及在系统安装条件上较壳体结构不友善。

技术实现思路

1、本发明的目的是提供一种新型转注塑封模组工艺,解决现有技术中在壳体封装使用硅凝胶的可靠性不足,并简化了材料结构,以及相较于传统塑封模块有更短的电气回路,实现低成本的改善半导体器件的性能和应用环境。

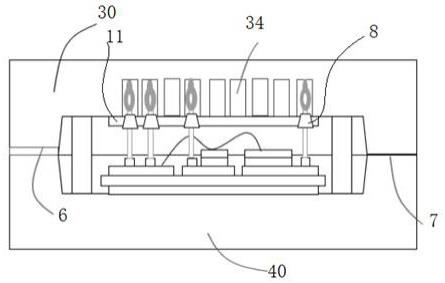

2、为实现上述技术目的,本发明提供一种新型转注塑封模组工艺,模组具有基板、芯片、引脚针和引线,将所述模组经转注注塑中的上型腔和下型腔通过树脂直接塑封成型为一体结构,其中:所述模组经芯片贴装工序、铝线键合工序、引脚针组装工序后,对所述引脚针进行树脂封装工序;所述引脚针呈直线状并在垂直所述基板的方向布置,所述引脚针自所述一体结构的体内向上引出并垂直所述一体结构的环氧树脂的上表面,所述上型腔具有引脚成型部分,所述引脚针的末端位于所述上表面的外侧,所述引脚成型部分经注塑成型留出所述末端的垂直延伸空间区域,所述引脚成型部分在所述上型腔的内侧垂直布置。

3、本发明克服了现有技术的封装形态缺点,提供一种可利用转注注塑方式在塑封体内向上出引脚结构;解决了在壳体封装使用硅凝胶的可靠性不足,并简化了材料结构,以及相较于传统塑封模块有更短的电气回路。

4、作为进一步的改进,所述引脚成型部分为向下凸出的型腔条,所述型腔条与所述引脚针的垂直安装空间区域相对应匹配;在所述铝线键合工序之后进行转注塑封工序,所述转注塑封工序包括:所述型腔条相对第一环氧树脂在所述一体结构的内部注塑形成垂直的安装孔;所述引脚针组装工序包括:所述引脚针在所述安装孔内垂直布置;所述树脂封装工序为灌环氧胶工序,所述灌环氧胶工序包括:在所述引脚针与所述安装孔之间布置第二环氧树脂,所述第一环氧树脂和所述第二环氧树脂的外表面相互平齐并形成所述上表面。

5、作为进一步的改进,在所述芯片贴装工序之前还包括锡膏印刷工序,所述铝线键合工序之前进行第一次真空回流工序。

6、作为进一步的改进,在所述转注塑封工序之后,先对所述安装孔进行激光除胶工序和点锡膏工序,其后进行所述引脚针组装工序;在所述灌环氧胶工序之前进行第二次真空回流工序。

7、作为进一步的改进,所述引脚成型部分为向上凹的让位型腔,所述让位型腔容纳所述末端并与所述末端的垂直延伸空间区域相对应匹配;在所述引脚针组装工序中包括:在所述上表面的下方,所述引脚针的外表面环绕布置有防溢流结构,所述防溢流结构的上端面与所述让位型腔的所述下端面位置相对;所述树脂封装工序为转注塑封工序,且所述防溢流结构、所述让位型腔和所述引脚针一一相对应配合。

8、作为进一步的改进,所述让位型腔位于所述上表面的外侧并容纳所述引脚针的所述末端,所述让位型腔的下端面与所述上型腔的内表面形成所述上表面。

9、作为进一步的改进,所述防溢流结构的上端具有延伸进入所述让位型腔的末端部分,所述防溢流结构的主体部分位于所述上表面的下方;所述防溢流结构为横截面呈梯形的圆台,且所述防溢流结构的上端直径小于所述防溢流结构的下端直径。

10、作为进一步的改进,在所述芯片贴装工序之前还包括锡膏印刷工序,所述铝线键合工序之前进行第一次真空回流工序,在所述引脚针组装工序之前进行点锡膏工序,在所述转注塑封工序之前进行第二次真空回流工序。

11、作为进一步的改进,所述引脚成型部分为向上凹的矩阵让位型腔,所述矩阵让位型腔具有沿所述上型腔的内表面呈矩形矩阵布置的多个相同且相互间隔的子型腔,所述引脚针在所述矩阵让位型腔内任意布置,所述子型腔容纳所述末端并与所述末端的垂直延伸空间区域相对应匹配;依据所述引脚针的设计位置要求,相对应所述引脚针占用所述矩阵让位型腔中的一部分所述子型腔,同时空闲剩余部分所述子型腔;所述树脂封装工序为转注塑封工序,在所述转注塑封工序中占用的所述子型腔和所述引脚针一一相对应配合。

12、作为进一步的改进,所述引脚针组装工序中包括:所述引脚针的外表面环绕布置有防溢流结构,所述防溢流结构的上端面与占用的所述子型腔的下端面位置相对;所述转注塑封工序之前还进行盖板组装工序,所述组装盖板工序包括:在所述上表面的下方还布置有盖板,所述盖板具有多个通孔,所述通孔的数量和位置与所述引脚针相对应匹配,且所述通孔环绕布置在所述防溢流结构的外表面, 所述盖板的顶面与所述上表面相互平齐,所述盖板的底面自所述上表面向下延伸;在所述转注塑封工序中,占用的所述子型腔、所述盖板的所述通孔、所述引脚针、所述防溢流结构一一相对应配合。

13、作为进一步的改进,所述通孔与被所述末端所占用的所述子型腔相对应,所述盖板在与空闲的所述子型腔相对应位置处为封闭结构。

14、作为进一步的改进,在所述芯片贴装工序之前还包括锡膏印刷工序,所述铝线键合工序之前进行第一次真空回流工序,在所述引脚针组装工序之前进行点锡膏工序,在所述盖板组装之前进行第二次真空回流工序。

15、作为进一步的改进,所述一体结构的两侧还具有注塑形成的垂直布置的螺栓孔,所述基板为双面覆铜陶瓷基板,所述引线为铝线。

16、本发明结构简单,它可以实现在电子封装领域利用环氧树脂材料,并使用转注塑封方式形成上方出引脚针结构,以增强可靠性。

技术特征:

1.一种新型转注塑封模组工艺,模组具有基板(1)、芯片(2)、引脚针(3)和引线(4),将所述模组经转注注塑中的上型腔(30)和下型腔(40)通过树脂直接塑封成型为一体结构,其特征在于:

2.根据权利要求1所述的一种新型转注塑封模组工艺,其特征在于:

3.根据权利要求2所述的一种新型转注塑封模组工艺,其特征在于:在所述芯片贴装工序之前还包括锡膏印刷工序,所述铝线键合工序之前进行第一次真空回流工序。

4.根据权利要求3所述的一种新型转注塑封模组工艺,其特征在于:在所述转注塑封工序之后,先对所述安装孔进行激光除胶工序和点锡膏工序,其后进行所述引脚针组装工序;在所述灌环氧胶工序之前进行第二次真空回流工序。

5.根据权利要求1所述的一种新型转注塑封模组工艺,其特征在于:

6.根据权利要求5所述的一种新型转注塑封模组工艺,其特征在于:所述让位型腔(32)位于所述上表面的外侧并容纳所述引脚针(3)的所述末端,所述让位型腔(32)的下端面与所述上型腔(30)的内表面形成所述上表面。

7.根据权利要求6所述的一种新型转注塑封模组工艺,其特征在于:所述防溢流结构的上端具有延伸进入所述让位型腔(32)的末端部分,所述防溢流结构的主体部分位于所述上表面的下方;所述防溢流结构为横截面呈梯形的圆台,且所述防溢流结构的上端直径小于所述防溢流结构的下端直径。

8.根据权利要求7所述的一种新型转注塑封模组工艺,其特征在于:在所述芯片贴装工序之前还包括锡膏印刷工序,所述铝线键合工序之前进行第一次真空回流工序,在所述引脚针组装工序之前进行点锡膏工序,在所述转注塑封工序之前进行第二次真空回流工序。

9.根据权利要求1所述的一种新型转注塑封模组工艺,其特征在于:

10.根据权利要求9所述的一种新型转注塑封模组工艺,其特征在于:

11.根据权利要求10所述的一种新型转注塑封模组工艺,其特征在于:所述通孔与被所述末端所占用的所述子型腔(34)相对应,所述盖板在与空闲的所述子型腔(34)相对应位置处为封闭结构。

12.根据权利要求11所述的一种新型转注塑封模组工艺,其特征在于:在所述芯片贴装工序之前还包括锡膏印刷工序,所述铝线键合工序之前进行第一次真空回流工序,在所述引脚针组装工序之前进行点锡膏工序,在所述盖板组装之前进行第二次真空回流工序。

13.根据权利要求1所述的一种新型转注塑封模组工艺,其特征在于:所述一体结构的两侧还具有注塑形成的垂直布置的螺栓孔(5),所述基板(1)为双面覆铜陶瓷基板,所述引线(4)为铝线。

技术总结

本发明公开一种新型转注塑封模组工艺,模组经转注注塑中的上型腔和下型腔并通过树脂直接塑封成型为一体结构,模组经芯片贴装工序、铝线键合工序、引脚针组装工序后,对所述引脚针进行树脂封装工序;所述引脚针呈直线状并在垂直所述基板的方向布置,所述引脚针自所述一体结构的体内向上引出并垂直所述一体结构的环氧树脂的上表面,所述上型腔具有引脚成型部分,所述引脚针的末端位于所述上表面的外侧,所述引脚成型部分经注塑成型留出所述末端的垂直延伸空间区域,所述引脚成型部分在所述上型腔的内侧垂直布置。经本申请实现在电子封装领域利用环氧树脂材料,并使用转注塑封方式形成上方出引脚针结构,以增强可靠性。

技术研发人员:刘新峰

受保护的技术使用者:南通尚阳通集成电路有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!