一种钠离子电池锡-铁-碳复合负极材料及其制备方法

1.本发明涉及新能源二次电池技术领域,具体涉及一种钠离子电池锡-铁-碳 复合负极材料及其制备方法。

背景技术:

2.近年来,随着锂离子电池技术的逐渐成熟,新能源汽车的生产和销售不断 增加,导致锂资源更加匮乏和锂金属价格的不断攀升。由于钠资源丰富、成本 低廉的重要优势,钠离子电池的研究逐渐引起科研人员的广泛关注。此外,钠 离子电池具有与锂离子电池相似的工作原理,其能量密度接近动力磷酸铁锂电 池的能量密度,在研究和生产方面具有很多的共性,更易于大规模生产。因此, 钠离子电池将在新能源汽车和大规模能源存储等领域具有很好的应用潜力。

3.钠离子电池性能的好坏很大程度上取决于电极材料的选择。硬碳是一种价 格低廉、循环稳定性良好的负极材料,有望实现大规模生产。但是,硬碳首次 库伦效率低(《80%)和可逆比容量小(《260mah g-1

)严重限制了高能量密度 钠离子电池的发展。金属锡(sn)最多能与3.75个钠离子结合,形成钠锡合 金(na

15

sn4),高达847mah g-1

的理论比容量。对于目前低能量密度的钠离 子电池来说,sn负极材料无疑是具有最大发展潜力的负极材料。然而,sn负 极材料存在循环寿命短和库伦效率低的问题。

4.发明人发现,当钠离子嵌入sn原子的过程中,一开始生成中间相a-nasn, 会经历大约220%的体积膨胀。进一步钠化,最终生成na

15

sn4合金。在整个 钠化过程中,sn负极会遭遇高达520%的体积膨胀。在这种体积膨胀下,sn 负极材料内部会产生巨大的应力,材料表面开始慢慢开裂,直至出现粉化现象, 造成sn负极材料从集电体上脱落,失去电化学活性。此外,sn负极材料钠化 的过程中产生的裂痕,会露出新的界面,与电解液反应生成固体电解质界面。 如此反复的生成固体电解质界面,会消耗大量的电解液,直至电池不能工作。 纳米化的sn负极材料可以有效地缓解巨大的体积变化,来改善循环稳定性。 然而,纳米材料具有大的比表面积,首次充放电过程中容易产生更多的固体电 解质界面,消耗更多正极材料和电解液中的钠离子,导致低的首次库伦效率。 因此,开发一种高的首次库伦效率兼具长寿命的钠离子电池sn负极材料面临 巨大的挑战。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种具有高 的首次库伦效率以及优异循环稳定性的钠离子电池锡-铁-碳复合负极材料及 其制备方法。用以解决钠离子电池sn负极材料循环稳定性差和首次库伦效率 低的技术难题。

6.本发明的目的可以通过以下技术方案来实现:

7.发明人在sn纳米球表面构建金属间化合物铁锡合金的包覆层,成功制备 了蛋黄结构的锡-铁-碳复合负极材料。锡-铁-碳复合负极材料中金属间化合物 铁锡合金在嵌钠的过程中,部分转化为fe纳米颗粒,有效地缓解体积膨胀, 防止sn颗粒的团聚,增强离子扩

散,提高sn的利用率。同时,fe纳米颗粒 作为额外的导电基质,提供更多的电子导电通道,增强电子传导。另外,高质 量的碳层能保持材料的整体结构,同时提高整体导电性。有效的解决了首次效 率低、充放电前后的体积膨胀问题和倍率性能低的问题。因此,锡-铁-碳复合 负极材料具有高的首次库伦效率以及优异的循环稳定性,为实现高能量密度的 钠离子电池提供有力的技术支撑。此外,本发明工艺简单,加工成本低,很适 合工业化生产,具体方案如下:

8.一种钠离子电池锡-铁-碳复合负极材料,该负极材料具有以下特征中至少 一个:

9.(1)该负极材料为具有蛋黄结构,大小为300-1500nm的球;

10.(2)该负极材料包含厚度为2-20nm的铁锡合金包覆层;

11.(3)该负极材料中,铁的质量百分数为0.6-50%;

12.(4)该负极材料中,锡的质量百分数为10-95%;

13.(5)该负极材料中,碳的质量百分数为5-60%,并形成厚度的10-50nm 碳层。

14.一种如上所述钠离子电池锡-铁-碳复合负极材料的制备方法,该方法包括 以下步骤:

15.中空sno2纳米球的制备:将锡源溶解于混合溶剂中,利用溶剂热反应制 备中空二氧化锡纳米球;

16.sno2@fe2o3的制备:将中空二氧化锡纳米球分散于铁离子溶液中,搅拌, 煅烧后,得到氧化铁包覆的中空二氧化锡纳米球;

17.sno2@fe2o3@rf的制备:将氧化铁包覆的中空二氧化锡纳米球分散于含 有碳源的溶液中,搅拌反应,经分离、干燥后,得到含碳包覆的纳米球前驱体;

18.sn/fesn2@c的制备:将含碳包覆的纳米球前驱体,在保护气氛下,经热 还原后,获得钠离子电池锡-铁-碳复合负极材料。

19.进一步地,所述的锡源包括锡酸钾、四氯化锡或二氯化锡,优选锡酸钾; 所述的混合溶剂为体积比为(1:10)-(5:1),优选2:3的乙醇和水。

20.进一步地,所述溶剂热反应的温度为150-200℃,时间为12-24h,所述的 中空二氧化锡纳米球的大小为100-1200nm,优选300nm。

21.进一步地,所述的铁离子溶液浓度为0.01-2.5mol l-1

,优选0.5mol l-1

, 包括三氯化铁的水溶液、三氯化铁的水溶液或硝酸铁的水溶液;所述煅烧的温 度为450-550℃,时间为1-3h。

22.进一步地,所述含有碳源的溶液浓度为0.001-1.8g ml-1

,优选0.01g ml-1

, 包括间苯二酚溶液、葡萄糖溶液、蔗糖溶液、聚丙烯腈溶液、聚吡咯溶液或聚 多巴胺溶液,优选间苯二酚溶液。

23.进一步地,所述热还原的温度为600-900℃,优选700℃;反应为1-12h, 优选3h;所述的保护气氛为氩气、氮气或体积5%h2/ar混合气,优选5%h2/ar 混合气。

24.进一步地,中空sno2纳米球的制备具体步骤为:按质量份,称取1-2份 锡源粉末溶解于混合溶剂中,搅拌后,称取2-3份模板剂加入上述溶液,并不 断搅拌,加速其溶解;将上述白色的溶液倒入高压釜中进行溶剂热反应;最后, 抽滤、洗涤、干燥得到白色粉末即为中空sno2纳米球。

25.进一步地,sno2@fe2o3的制备具体步骤为:按质量份,取0.4-0.5份中 空sno2纳米

球于去离子水中,超声分散后,分别加入0.5-1份铁离子化合物、 7-8份模板剂以及6-7份表面活性剂加入上述分散液,搅拌并溶解,离心、洗 涤、干燥,煅烧后,得到sno2@fe2o3材料。

26.进一步地,sno2@fe2o3@rf的具体步骤为:按质量份,取0.1-0.2份 sno2@fe2o3材料分散于溶解有0.9-1.0份表面活性剂的去离子水中,超声分散 后,分别加入无水乙醇、0.1-0.2份碳源以及碱,搅拌后,静置陈化,最后, 样品经离心、洗涤、干燥后,得到sno2@fe2o3@rf材料。

27.模板剂可以是尿素,表面活性剂可以是ctab或pvp。本发明所述的钠 离子电池锡-铁-碳复合负极材料首次充放电效率为93.8%,可逆比容量为709.5 mah g-1

。

28.与现有技术相比,本发明具有以下优点:

29.(1)本发明创新地设计了一件包覆于锡纳米球的金属间化合物铁锡合金 铠甲。铁锡合金层有效地保护里面锡纳米球被电解液侵蚀,减少更多和更厚固 体电解质界面的生成。同时,保护层可以阻止锡颗粒的团聚,增强离子扩散动 力学,提高钠离子的利用率,获得高的首次库伦效率;

30.(2)锡-铁-碳复合负极材料中金属间化合物铁锡合金在嵌钠的过程中, 部分转化为fe纳米颗粒,有效地缓解体积膨胀,提高了材料的循环稳定性。 此外,fe纳米颗粒作为额外的导电基质,提供更多的电子导电通道,增强电 子传导,获得高倍率性能。高质量的碳层既能保证材料的整体结构,又能提高 整体导电性。因此,本发明解决了钠离子电池sn负极首次效率低、充放电前 后的体积膨胀问题和倍率性能低的问题;

31.(3)本发明制备的锡-铁-碳复合负极材料在0.1a g-1

电流密度下,首次库 伦效率高达93.8%,首次充放电比容量709.5/756.6mah g-1

。在1a g-1

电流密 度下,循环1500次,比容量高达409mah g-1

,容量保持率为80%,表现出极 好的循环稳定性;

32.(4)将所制备的锡-铁-碳复合负极材料与磷酸钒钠正极材料组装成钠离 子全电池展现出好的循环性能(在1c=0.1a g-1

的电流密度下,循环150次, 全电池仍有75.3mah g-1

的可逆容量,容量保持率为89.7%)和优异的倍率特 性(在高达10c的电流密度下,具有55.2mah g-1

的可逆容量);

33.(5)本发明工艺简单,重复性好、生产成本低、能耗低、很适合工业化 生产,并在钠离子电池应用方面具有显著的应用价值。

附图说明

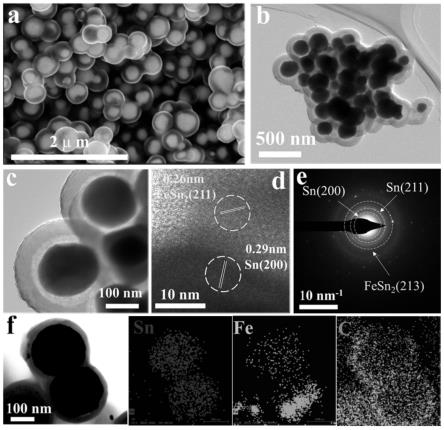

34.图1为实施例1和/或对比例1材料的(a)扫描电镜图,(b)-(c)低分 辨透射电镜图,(d)高分辨透射电镜图,(e)选区电子衍射图和(f)透射电 镜图以及fe、sn和c元素mapping图;

35.图2为实施例1和/或对比例1材料的(a)x射线衍射图谱,(b)拉曼散 射谱图,(c)-(d)x射线光电子能谱;

36.图3为实施例1和/或对比例1材料的(a)0.1a g-1

的电流密度下首次充 放电曲线图,(b)循环伏安图,(c)跟文献报道的锡基负极材料的首次库伦效 率对比图,(d)在不同电流密度下的倍率性能图,(e)在1a g-1

的电流密度下 的长循环图;

37.图4为实施例1钠离子全电池的电化学性能(a)钠离子全电池的示意 图,(b)在1c的电流密度下首次充放电曲线图,(c)在不同电流密度下的倍 率性能图,(d)在1c的电流密

度下的长循环图;

38.图5为实施例1和/或对比例1材料的(a)sn@c和sn/fesn2@c负极的 电化学阻抗谱图,(b)sn@c和sn/fesn2@c负极的恒电流间歇滴定技术 (gitt)曲线和相应的na

+

扩散系数图,(c)-(d)sn@c和(e)-(f)sn/fesn2@c 负极材料循环前和循环100圈后的sem图。

39.图6为实施例1中sno2@fe2o3@rf材料在氢氩混合气(h2/ar:5%/95%) 700℃下热还原1-3h的xrd图。

具体实施方式

40.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明 技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本 发明的保护范围不限于下述的实施例。

41.一种钠离子电池锡-铁-碳复合负极材料的制备方法,该方法包括以下步 骤:

42.中空sno2纳米球的制备:将锡源溶解于混合溶剂中,利用溶剂热反应制 备中空二氧化锡纳米球;锡源包括锡酸钾、四氯化锡或二氯化锡,优选锡酸钾; 所述的混合溶剂为体积比为(1:10)-(5:1),优选2:3的乙醇和水;溶剂热反应 的温度为150-200℃,时间为12-24h,所述的中空二氧化锡纳米球的大小为 100-1200nm,优选300nm。

43.sno2@fe2o3的制备:将中空二氧化锡纳米球分散于铁离子溶液中,搅拌, 煅烧后,得到氧化铁包覆的中空二氧化锡纳米球;铁离子溶液浓度为0.01-2.5 mol l-1

,优选0.5mol l-1

,包括三氯化铁的水溶液、三氯化铁的水溶液或硝酸 铁的水溶液;所述煅烧的温度为450-550℃,时间为1-3h。

44.sno2@fe2o3@rf的制备:将氧化铁包覆的中空二氧化锡纳米球分散于含 有碳源的溶液中,搅拌反应,经分离、干燥后,得到含碳包覆的纳米球前驱体; 含有碳源的溶液浓度为0.001-1.8g ml-1

,优选0.01g ml-1

,包括间苯二酚溶液、 葡萄糖溶液、蔗糖溶液、聚丙烯腈溶液、聚吡咯溶液或聚多巴胺溶液,优选间 苯二酚溶液。

45.sn/fesn2@c的制备:将含碳包覆的纳米球前驱体,在保护气氛下,经热 还原后,热还原的温度为600-900℃,优选700℃;反应为1-12h,优选3h; 所述的保护气氛为氩气、氮气或体积5%h2/ar混合气,优选5%h2/ar混合气。 获得钠离子电池锡-铁-碳复合负极材料,该负极材料具有以下特征中至少一 个:

46.(1)该负极材料为具有蛋黄结构,大小为300-1500nm的球;

47.(2)该负极材料包含厚度为2-20nm的铁锡合金包覆层;

48.(3)该负极材料中,铁的质量百分数为0.6-50%;

49.(4)该负极材料中,锡的质量百分数为10-95%;

50.(5)该负极材料中,碳的质量百分数为5-60%,并形成厚度的10-50nm 碳层。

51.实施例中场发射电子显微镜(sem)采用nova nano sem 230和透射电 子显微镜(tem)采用jem-2100型透射电子显微镜(jeol)进行测试所得。 x射线衍射(xrd)表征采用日本岛津公司所制xrd-6000仪器在cu kα,40kv, 30ma条件下测试所得。拉曼光谱(raman)采用super labram-ii型拉曼光 谱仪测试所得。x射线光电子能谱技术采用versa probe phi-5000型多功能电 子能谱仪对样品表面元素分析。在室温下,chi660c电化学工作站(上海辰 华)测试电极的循环伏安,扫描速率为0.5mv s-1

。

52.采用如下所述方法组装电池并对进行测试。

53.电池组装:采用cr2016型扣式电池测试材料的电化学储锂性能。按质 量比称取70%电极活性物质、15%的乙炔黑和15%羧甲基纤维素(cmc)粘 合剂(0.05g ml-1

水溶液),置于小烧杯中混合搅拌8h,获得混合均匀的电 极浆料。将浆料均匀涂布于铜箔上,并在60-80℃中空烘箱中烘干,干燥后的 极片经压片、冲切,制成直径为12mm的圆片,将电极片在80℃下真空干 燥6h后采用精密天平称重。将相同部位的空白铜箔打片后称重,差值的70% 即为每个电极片上的活性物质质量。将干燥称重后的电极片立即转移到充满氩 气保护气氛的手套箱(super 1220/750,米开罗那(中国)有限公司,氧气《5ppm, 水《1ppm)中装配电池,金属钠片作为对电极,1mol/l napf4的乙二醇二甲 醚(dme)作为电解液,whatman gf/a为隔膜,发泡镍片作为填充物,做成 cr2016型扣式电池。

54.充放电测试:在land电池测试系统(ct2001a)上进行充放电测试, 设置为恒流充放电的形式,采用的电流密度为设定值,充放电电压范围设置为 0.01-2v。

55.实施例1

56.一种钠离子电池锡-铁-碳复合负极材料的制备方法,该方法包括以下步 骤:

57.中空sno2纳米球的制备:称取1.91g k2sno3·

3h2o粉末溶解于150ml 无水乙醇和250ml去离子水的混合溶液中,手动搅拌3min,使其充分溶解。 然后,称取2.40g尿素加入上述溶液,并不断搅拌,加速其溶解。将上述白色 的溶液倒入500ml聚四氟乙烯内衬的高压釜中,200℃溶剂热反应24h。最 后,抽滤、洗涤、干燥得到白色粉末即为中空sno2纳米球。

58.sno2@fe2o3的制备:取0.42g h-sno2于300ml去离子水中,超声分散 30min。然后,分别加入0.75g fecl3·

6h2o、7.2g尿素以及6.1g pvp加入上 述分散液,搅拌并溶解,室温反应8h,离心、洗涤、干燥。将干燥的样品放 入马弗炉中,在500℃下,煅烧2h,得到sno2@fe2o3材料。

59.sno2@fe2o3@rf的制备:取0.15g sno2@fe2o3材料分散于溶解有0.92g 的ctab的30ml去离子水中,超声分散30min后,分别加入10ml无水乙 醇、0.14g间苯二酚以及0.1ml氨水,在35℃下,搅拌反应1h。然后,慢慢 向上述分散液中滴加0.2ml甲醛溶液,35℃反应6h后,停止搅拌,静置陈 化12h。最后,样品经离心、洗涤、干燥后,得到sno2@fe2o3@rf材料。

60.sn/fesn2@c的制备:取0.1g sno2@fe2o3@rf材料均匀分散于瓷舟中, 然后,将瓷舟放入管式炉中,通入氢氩混合气(h2/ar:5%/95%),以2℃min-1

的升温速率,升温至700℃,煅烧3h,自然降温至室温,得到sn/fesn2@c 材料。

61.为了探究制备sn/fesn2@c负极材料的最佳热还原时间,将 sno2@fe2o3@rf材料在5%h2/95%ar气氛中700℃热处理1-3h。从图6的 xrd图可以发现,700℃热处理1小时的样品出现明显sn单质的衍射峰2θ =31

°

左右,但是基本没有发现fesn2的信号峰。当热还原时间增加到2小时时, 能明显看到fesn2的衍射峰2θ=35

°

左右。同时发现在2θ=26.7

°

、34.1

°

和52.1

°ꢀ

处有明显的衍射峰,所有衍射峰都归因于原料sno2的信号峰,表明反应时间 不足。当热还原时间增加到3小时时,可以发现明显的fesn2相的衍射峰,同 时原料sno2的衍射峰完全消失,这些表明在5%h2/95%ar气氛下700℃热处 理3小时就可以将sno2@fe2o3@rf完全还原成sn/fesn2@c负极材料。

62.对比例1

63.一种负极材料的制备方法,该方法包括以下步骤:

64.sn@c的制备:除了不加fecl3·

6h2o外,制备流程基本与实施例1一样。

65.图1是锡-铁-碳复合负极材料的(a)扫描电镜图,(b)-(c)低分辨透射 电镜图,(d)高分辨透射电镜图,(e)选区电子衍射图和(f)透射电镜图以 及fe、sn和c元素mapping图。从扫描电镜图(图1a)和透射电镜图(图 1b)可以看出,材料有非常明显的蛋黄结构,直径大约为300nm、大小均匀 的纳米球。图1c清晰地展现了蛋黄结构里面纳米颗粒大小约为150nm,外部 无定形碳层的厚度约为30nm。从高分辨透射电镜图(图1d)中可以明显看到, sn(200)晶面的晶格条纹,其间距约为0.29nm。同时,还发现fesn2(211) 晶面对应的晶面间距约为0.26nm。此外,从图1e中的选区电子衍射图案可以 看到,sn(200)、sn(211)和fesn2(213)平面衍射,这意味着sn/fesn2@c 材料表现出多晶结构。为了进一步了解各种元素的分布情况,sn/fesn2@c材 料的元素mapping被检测。从元素mapping图片可以看出,fe、sn元素作为 内部的核,红色的sn和橙色的fe组成了美丽的纳米球。外部绿色的c元素, 完美地勾勒出外层的碳的轮廓,表明碳的均匀包覆。这些都充分说明fe、sn 和c元素均匀分布在复合负极材料中。

66.图2是锡-铁-碳复合负极材料(a)x射线衍射图谱,(b)拉曼散射谱图, (c)-(d)x射线光电子能谱。从xrd图谱可以看出,sn/fesn2@c材料在 2θ=30.4

°

、31.8

°

、43.8

°

和44.8

°

处有明显的衍射峰,对应于(200)、(101)、(220), 和sn的(211)晶面,分别与sn(jcpds card no.86-2264)一致。此外,我 们在2θ=33.6

°

和34.9

°

处发现了两个较小的衍射峰,对应于fesn2的(002) 和(211)晶面,与fesn2一致(jcpds card no.65-2699)。如图2b所示,两 个不同的振动峰位于1332.8和1595.3cm-1

,分别对应于碳材料的d峰和g峰。 sn@c和sn/fesn2@c样品中d峰/g峰的强度比(id/ig)分别为0.97和0.89, 表明sn/fesn2@c材料具有更高质量的碳层,因为fe的高温催化作用。图2c 显示了元素sn的sn 3d精细能谱。sn 3d

5/2

和sn 3d

3/2

的两个不同信号峰分别 对应于486.3和494.7ev的结合能。sn0的结合能为492.6和484.4ev。此外, fe 2p精细能谱显示sn 3p

3/2

和fe 2p

3/2

在715.8和711.8ev处有明显的信号峰。 fe0在706.1ev处有一个弱信号峰,是fesn2包覆层中的金属fe。

67.图3是锡-铁-碳复合负极材料(a)0.1a/g的电流密度下首次充放电曲线 图,(b)循环伏安图,(c)跟文献报道的锡基负极材料的首次库伦效率对比图, (d)在不同电流密度下的倍率性能图,(e)在1a g-1

的电流密度下的长循环 图。图3a是sn@c和sn/fesn2@c负极在0.1a g-1

电流密度下的首次充放电 曲线图。sn/fesn2@c负极首次充放电的比容量分别为756.6和709.5mah g-1

, 对应的首次库伦效率(ice)高达93.8%。然而,sn@c负极首次充放电的比 容量分别为749.8和591.8mah g-1

,对应的首次库伦效率仅为78.9%。 sn/fesn2@c负极具有极高的ice主要是因为sn/fesn2的异质界面延长了在 0.26v处脱钠平台,提高了材料的可逆性。如图3b所示,当第一次从高电压 向低电压(相对于na/na

+

)扫描时,我们发现sn@c和sn/fesn2@c负极大 约在0.4v处有很弱的还原峰,对应于sei膜的形成,表明少量的sei的形成。 随着电压的降低,在接近0v处有很强的还原峰对应的是na

x

sn合金的生成。 当第一次从低电压向高电压(相对于na/na

+

)扫描时,sn@c和sn/fesn2@c 负极都有三个明显的氧化峰,分别在0.25v、0.56v和0.68v处,分别对应 na

15

sn4、nasn和nasn5的脱钠电位,与之前报道sn负极的计算和实验结果 非常吻合。值得注意的是,sn/fesn2@c负极在0.33v有最强的氧化峰,对应 的是na9sn4的脱钠电位,对应于首次充电曲线在0.26v较长的电压平台。这 些结果进一步表明构建fesn2合金包覆层可以有效地提高可逆性和库伦效率。 由图3c

可以明显的看到,sn/fesn2@c负极具有最高的首次库伦效率(93.8%)。 然而文献报道的锡基负极材料的首次库伦效率基本上在45~78%之间,表明目 前sn基负极材料的首效太低,制备高首效的sn负极材料仍然具有很大的挑 战。图3d是sn@c和sn/fesn2@c负极的倍率性能图。sn/fesn2@c负极在 0.1、0.5、1、2、5、10、15和20a g-1

电流密度下表现出741.7、491.8、462.8、 431.2、390.9、373.6、330.6和299.0mah g-1

的可逆比容量。即便回到0.4a g-1

的电流密度,sn/fesn2@c负极仍有480.1mah g-1

的可逆容量,表明电极具有 好的倍率特性。然而,sn@c负极在0.1、0.5、1、2、5、10、15和20a g-1

电流密度下,仅有765.3、275.9、209.8、180.9、152.1、126.4、91.6和80.2mahg-1

的可逆比容量。从而反应出,sn@c负极表现出差的倍率性能。图3e是sn@c 和sn/fesn2@c负极在1a g-1

电流密度下的长循环稳定性能图。sn@c和 sn/fesn2@c负极先在0.1a g-1

电流密度下循环几圈,对电极进行活化。如图 3e所示,sn/fesn2@c负极在1a g-1

的电流密度下循环1500次,比容量高达 409.0mah g-1

,容量保持率为80%,表现出极好的循环稳定性。相比之下,sn@c 负极只能循环500圈,其可逆容量仅仅只有130.6mah g-1

,相应的容量保持率 仅为23%,表现出快速的容量衰减。

68.图4是钠离子全电池的电化学性能(a)钠离子全电池的示意图,(b)在 1c的电流密度下首次充放电曲线图,(c)在不同电流密度下的倍率性能图, (d)在1c的电流密度下的长循环图。图4a是由磷酸钒钠(nvp)正极和 sn/fesn2@c负极构成的钠离子全电池。图4b是nvp//sn/fesn2@c钠离子 全电池在1c电流密度下的首次充放电曲线图。从图中可以看出,绿线代表全 电池的首次充电过程,充电到3.8v时的比容量为105.7mah g-1

。红线代表全 电池的首次放电过程,放电到2.0v时的比容量为83.2mah g-1

。这样可以计 算出全电池的首次库伦效率为78.7%。在3.3v的位置有个长的充电平台,对 应的是nvp的脱钠过程,表现为v

3+

/v

4+

的氧化峰。在3.2v和3.0v有两个 明显的放电平台,对应的是sn的钠化过程,生成na

x

sn合金。由此可见,全 电池的充放电曲线不同于正负极单个的曲线,而是它们的综合。nvp// sn/fesn2@c全电池在不同电流密度下进行评估其倍率性能(图4c)。从图中 可知,nvp//sn/fesn2@c全电池在0.5、1、2、5和10c电流密度下,分别 能提供101.9、87.4、83.2、71.8和55.2mah g-1

的可逆容量。此外,nvp// sn/fesn2@c全电池的循环稳定性在1c的电流密度下被测试(图4d)。nvp// sn/fesn2@c全电池经过200次的循环后,放电比容量为75.6mah g-1

,相比 于首次87.1mah g-1

的放电比容量,相应的容量保持率为86.8%。综合上述的 电化学评估,nvp//sn/fesn2@c全电池具有高的可逆容量、良好的稳定性以 及优异的倍率性能,实际应用价值大。

69.为了探究sn/fesn2@c负极在循环过程中内阻的变化,电化学阻抗谱(eis) 分别对未循环、循环50次和循环100次后的电极进行测试。如图5a所示,在 高频区,所有电极的串联电阻(rs)都差不多且比较小,说明整个电池体系电接 触良好。在中频区,sn/fesn2@c负极从未循环,经过循环50次,最后循环 100次后的电荷转移电阻值(r

ct

)分别为20.3、27.7和30.2ω,比较小的内阻 变化。然而,sn@c负极从一开始的r

ct

为40.5ω,经过100次循环后r

ct

高达 141.6ω,表现出巨大的内阻变化,导致差的电化学性能。eis测试结果表明, sn/fesn2@c材料中构建的sn/fesn2金属异质界面极大地改善了循环过程的电 荷传输,提高电导率。

70.图5b是放电和充电过程的恒电流间歇滴定技术(gitt)曲线和相应的 na

+

扩散系数(d

na+

),gitt用于研究sn@c和sn/fesn2@c负极在充放电过程 中钠离子的扩散系数。测试

表明,sn/fesn2@c负极的平均d

na+

为5.84

×

10-11 cm

2 s-1

。然而,sn@c负极的d

na+

=3.16

×

10-12

cm

2 s-1

。sn/fesn2@c负极的 na

+

扩散系数是sn@c负极的18倍,表明sn/fesn2@c负极具有更好的动力学 系数,更有利于钠离子的传输,从而获得优异的储钠性能。

71.对sn@c和sn/fesn2@c负极材料经过100次循环后的形貌进行表征,进 一步揭示电极失效的原因。图5c-f是sn@c和sn/fesn2@c负极材料循环前和 循环100次后的sem图。与未循环的电极材料的sem图(图5c)相比,100 次循环后的sn@c材料可以明显看到yolk-shell结构被严重破坏。内部sn核 由于充放电过程会出现巨大的体积变化,导致外面的碳层破裂,出现严重的粉 化脱落现象,只剩下开口的空心碳球(图5d)。这些现象进一步说明sn@c电 极循环性能差的原因。而sn/fesn2@c负极材料并没有出现任何的粉化现象, 依然保持完美的yolk-shell结构(图5f)由于sn/fesn2异质界面可以有效缓解 sn的体积变化。

72.实施例2

73.按照实施例1的方法,不同之处在于铁的质量分数为3.2%。组装成钠离 子半电池测试表明,负极材料的首次充放电效率为91.5%,可逆比容量为695.6 mah g-1

。

74.实施例3

75.按照实施例1的方法,不同之处在于铁的质量分数为4.5%。组装成钠离 子半电池测试表明,负极材料的首次充放电效率为90.2%,可逆比容量为680.4 mah g-1

。

76.实施例4

77.按照实施例1的方法,不同之处在于铁的质量分数为7.4%。组装成钠离 子半电池测试表明,负极材料的首次充放电效率为89.1%,可逆比容量为680.6 mah g-1

。

78.实施例5

79.按照实施例1的方法,不同之处在于铁的质量分数为8.6%。组装成钠离 子半电池测试表明,负极材料的首次充放电效率为80.3%,可逆比容量为600.9 mah g-1

。

80.实施例6

81.按照实施例1的方法,不同之处在于铁的质量分数为10.7%。组装成钠离 子半电池测试表明,负极材料的首次充放电效率为75.8%,可逆比容量为555.3 mah g-1

。

82.实施例7

83.按照实施例1的方法,不同之处在于没加铁源。组装成钠离子半电池测试 表明,负极材料的首次充放电效率为78.9%,可逆比容量为591.8mah g-1

。

84.实施例8

85.按照实施例1的方法,不同之处在于锡盐使用的是四氯化锡。

86.实施例9

87.按照实施例1的方法,不同之处在于锡盐使用的是二氯化锡。

88.实施例10

89.按照实施例1的方法,不同之处在于乙醇和水的体积比为1:1。

90.实施例11

91.按照实施例1的方法,不同之处在于乙醇和水的体积比为1:2。

92.实施例12

93.按照实施例1的方法,不同之处溶剂热处理温度为150℃,时间为12h。

94.实施例13

95.按照实施例1的方法,不同之处在于铁溶液为硝酸铁水溶液,浓度为1moll-1

。

96.实施例14

97.按照实施例1的方法,不同之处在于铁溶液为二氯化铁水溶液,浓度为1 mol l-1

。

98.实施例15

99.按照实施例1的方法,不同之处在于碳源为聚丙烯腈溶液,浓度为0.02g ml-1

,反应温度为35℃,搅拌反应12h。

100.实施例16

101.按照实施例1的方法,不同之处在于碳源为聚多巴胺溶液,浓度为0.02g ml-1

反应温度为35℃,搅拌反应12h。

102.实施例17

103.按照实施例1的方法,不同之处在于生成热还原的惰性气氛为高纯氩气。

104.实施例18

105.按照实施例1的方法,不同之处在于生成热还原的惰性气氛为高纯氮气。

106.实施例19

107.按照实施例1的方法,不同之处在于热还原的处理温度为600℃,时间为 3h,最后制成电极片,进行电化学测试。

108.实施例20

109.按照实施例1的方法,不同之处在于热还原的处理温度为800℃,时间为 3h,最后制成电极片,进行电化学测试。

110.实施例21

111.按照实施例1的方法,不同之处在于热还原的处理温度为900℃,时间为 3h,最后制成电极片,进行电化学测试。

112.实际上,工艺条件对材料的合成及形貌的调控影响比较大,进而影响电化 学性能。比如不同水和乙醇的体积比和水热温度会影响中空二氧化锡球的大 小,壁厚,结晶性。不同碳源对于外层碳包覆的均匀性和孔隙率有影响。热处 理温度和气氛对二氧化锡还原成锡单质的程度影响大。

113.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的 限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改 型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发 明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本 发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1