一种内锡法Nb3Sn前驱体线材的制备方法与流程

一种内锡法nb3sn前驱体线材的制备方法

技术领域

1.本发明属于超导材料加工技术领域,具体涉及一种内锡法nb3sn前驱体线材的制备方法。

背景技术:

2.铌三锡(nb3sn)低温超导体是目前10t以上高场超导磁体应用最主要的材料,已在高能粒子加速器、核磁共振谱仪(nmr)、以及磁约束核聚变(iter)等较多领域有广泛的应用。影响nb3sn超导线材临界电流密度的主要因素是其超导相含量以及晶界钉扎中心的密度,为了提高nb3sn超导线材的载流能力,需要大幅提高线材中的nb、sn含量以获得高的nb3sn超导相的体积分数。

3.通常的nb3sn超导线材的制备方法主要有内锡法和青铜法;前者能提供充足的sn源,加工周期短,制造成本低,在高磁场下能承载更大的输运临界电流,因此,内锡法nb3sn超导线材是目前制备强磁场(12 t~20t)用超导磁体的主要选择。

4.内锡法nb3sn的制备方法主要有两种,一种首先将nb锭装入cu包套中焊接、挤压、拉伸得到cunb单芯棒,再经过一次组装得到多芯复合锭,该方法由于nb锭初始晶粒尺寸较大,在后续加工过程中难以均匀破碎,导致超导线材拉伸过程中断线和断芯等情况发生,一方面降低了线材加工的成品率,另一方面制约着超导线材载流能力的提高。另一种是在无氧铜锭上钻160孔以上的圆孔得到多孔铜锭,再将nb棒插入多孔铜锭中得到多芯复合锭,该方法对钻孔精度要求极高,即使其中1个孔出现钻孔偏差都将导致整个坯锭报废的情况,使得多孔铜锭价格昂贵。

技术实现要素:

5.本发明的目的是克服现有技术的缺陷,提供一种内锡法nb3sn前驱体线材的制备方法。

6.本发明的一种内锡法nb3sn前驱体线材的制备方法,包括如下步骤:步骤(1),在无氧铜锭上钻中心圆孔以及围绕中心圆孔的6个圆孔,7个圆孔均匀分布;步骤(2),将nb棒或nb-ti /nb复合棒装入清洁后的步骤(1)制得的所述无氧铜锭中,两端加上铜盖用真空电子束封焊,得到cunb复合锭;步骤(3),将步骤(2)制得的所述cunb复合锭加热,保温后,热等静压或热挤压加工,得到多芯的六方一次cunb复合棒;步骤(4),将若干根步骤(3)制得的所述一次cunb复合棒按六方排布堆垛装入无氧铜包套中,中心区域摆放与所述一次cunb复合棒规格相同的无氧铜棒,得到多芯cunb复合包套;步骤(5),将步骤(4)制得的所述多芯cunb复合包套两端加上铜盖用真空电子束封焊,进行热等静压或热挤压加工,,得到二次cunb复合棒;

步骤(6),将步骤(5)制得的所述二次cunb复合棒进行中心钻孔,随后将sn棒或sn-cu合金棒插入该孔中,并通过拉拔和辊轧的加工方式,将其加工成一定形状的cu-nb-sn复合体亚组元;步骤(7),将若干根步骤(6)制得的cu-nb-sn复合体亚组元和若干根中心cu棒按照最密排布装入包含阻隔层的无氧铜管中,然后对再次复合的铜包套cu-nb-sn复合体进行拉拔和辊轧加工,从而获得最终成品的内锡法nb3sn前驱体线材。

7.进一步的,步骤(2)中,在无氧铜锭的中心的圆孔中插入nb-ti /nb复合棒,周边的圆孔中插入nb棒,形成cu/nb-ti/nb复合锭。

8.进一步的,所述nb-ti /nb复合棒由nb棒插入nb-ti合金管中制得。

9.进一步的,所述nb-ti /nb复合棒由nb-ti合金箔材缠绕在nb棒上制得。

10.进一步的,步骤(2)中,在无氧铜锭的中心的圆孔中插入nb47ti棒,周边的圆孔中插入nb棒,形成cu/nb-ti/nb复合锭。

11.进一步的,步骤(6)中,所述sn-cu合金棒中的cu含量为1~3 wt.%,即sn-(1~3) wt.% cu合金棒。

12.进一步的,步骤(7)中,所述阻隔层为纯的金属nb或ta箔卷绕而成。

13.进一步的,步骤(1)中,在无氧铜锭6个圆孔外设有12个圆孔,12个圆孔围绕中心圆孔与6个圆孔形成两层周向均匀分布。

14.进一步的,步骤(1)中,在无氧铜锭12个圆孔外设有18个圆孔,18个圆孔围绕形成三层周向均匀分布。

15.进一步的,步骤(1)中,所述无氧铜锭中心圆孔的直径与其周边的圆孔的直径相差1-3mm,所述中心圆孔与nb-ti /nb复合棒或nb

47

ti棒直径相匹配。

16.与现有技术相比,一方面,本发明通过在无氧铜锭上钻孔插入nb棒制得多芯的一次cunb复合棒,所述nb棒直径为8-10mm,相较于nb锭装入cu包套制得的cunb单芯棒,本发明的nb棒的初始晶粒尺寸更小,成型为同样尺寸大小的六方一次cunb复合棒的情况下,本发明最终形成的nb3sn超导线材中微组元的nb芯丝尺寸更小,制得的nb3sn超导线材中nb与sn的反应更加充分,有利于nb3sn超导相的形成,制得的超导线材临界电流密度更高;同时,对比现有技术中另一种内锡法nb3sn线材制备方法,本发明在铜锭上钻孔数量大大减少,钻孔的难度上降低,因钻孔偏差导致整个坯锭报废的情况得到有效控制,成品率得以大幅提高。

17.另一方面,由于本发明中的铜锭上钻取了均匀分布的7个的圆孔,有利于在nb3sn超导体中均匀地引入ti元素掺杂,可以在每个一次cunb复合棒中6个nb棒中间均引入nb-ti /nb复合棒或nb

47

ti棒,相较于现有技术,nb-ti /nb复合棒或nb

47

ti棒的插入位置不易出错,更容易地使ti元素均匀地分布于nb3sn超导线材的芯丝中,通过引入ti元素掺杂,抑制nb3sn超导体热处理过程中晶粒生长速度,减小超导体晶粒尺寸,制得的超导线材临界电流密度更高。

附图说明

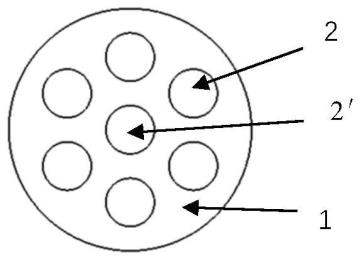

18.图1为本发明nb3sn前驱体线材的制备方法获得的7孔的无氧铜锭的结构示意图;图2为本发明nb3sn前驱体线材的制备方法获得的一次cunb复合棒的结构示意图;图3为本发明nb3sn前驱体线材的制备方法获得的19孔的无氧铜锭的结构示意图;

图4为本发明nb3sn前驱体线材的制备方法获得的37孔的无氧铜锭的结构示意图。

19.以上图中,1—无氧铜锭;2—nb棒;2

′

—nb-ti /nb复合棒。

具体实施方式

20.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

21.实施例1一种内锡法nb3sn前驱体线材的制备方法,具体包括以下步骤:步骤(1),在无氧铜锭上钻中心圆孔以及围绕中心圆孔的6个圆孔,7个圆孔均匀分布;步骤(2),将nb棒装入清洁后的步骤(1)制得的所述无氧铜锭中,两端加上铜盖用真空电子束封焊,得到cunb复合锭;步骤(3),将步骤(2)制得的所述cunb复合锭热等静压或热挤压加工,获得六角多芯一次cunb复合棒;步骤(4),将若干根步骤(3)制得的所述一次cunb复合棒按六方排布堆垛装入无氧铜包套中,中心区域摆放与所述一次cunb复合棒规格相同的无氧铜棒,得到多芯cunb复合包套;步骤(5),将步骤(4)制得的所述多芯cunb复合包套两端加上铜盖用真空电子束封焊,进行热等静压或热挤压加工,得到二次cunb复合棒;步骤(6),将步骤(5)制得的所述二次cunb复合棒进行中心钻孔,随后将sn棒或sn-cu合金棒插入该孔中,并通过拉拔和辊轧的加工方式,将其加工成一定形状的cu-nb-sn复合体亚组元;步骤(7),将若干根步骤(6)制得的cu-nb-sn复合体亚组元和若干根中心cu棒按照最密排布装入包含阻隔层的无氧铜管中,然后对再次复合的铜包套cu-nb-sn复合体进行拉拔和辊轧加工,从而获得最终成品的nb3sn前驱体线材。

22.实施例2一种内锡法nb3sn前驱体线材的制备方法,具体包括以下步骤:步骤(1),在无氧铜锭上钻中心圆孔以及围绕中心圆孔的6个圆孔,7个圆孔均匀分布;步骤(2),在清洁后的步骤(1)制得的所述无氧铜锭的中心的圆孔中插入nb-ti /nb复合棒,周边的圆孔中插入nb棒,两端加上铜盖用真空电子束封焊,形成cu/nb-ti/nb复合锭,所述nb-ti /nb复合棒由nb棒插入nb-ti合金管中制得;步骤(3),将步骤(2)制得的所述cu/nb-ti/nb复合锭进行热等静压或热挤压加工,获得六角多芯一次cunb复合棒;步骤(4),将若干根步骤(3)制得的所述一次cunb复合棒按六方排布堆垛装入无氧铜包套中,中心区域摆放与所述一次cunb复合棒规格相同的无氧铜棒,得到多芯cunb复合包套;步骤(5),将步骤(4)制得的所述多芯cunb复合包套两端加上铜盖用真空电子束封焊,进行热等静压或热挤压加工,得到二次cunb复合棒;

步骤(6),将步骤(5)制得的所述二次cunb复合棒进行中心钻孔,随后将sn棒或sn-cu合金棒插入该孔中,并通过拉拔和辊轧的加工方式,将其加工成一定形状的cu-nb-sn复合体亚组元;步骤(7),将若干根步骤(6)制得的cu-nb-sn复合体亚组元和若干根中心cu棒按照最密排布装入包含阻隔层的无氧铜管中,然后对再次复合的铜包套cu-nb-sn复合体进行拉拔和辊轧加工,从而获得最终成品的nb3sn前驱体线材。

23.所述nb-ti /nb复合棒由nb棒插入nb-ti合金管中制得。

24.或者所述nb-ti /nb复合棒由nb-ti合金箔材缠绕在nb棒上制得。

25.实施例3一种内锡法nb3sn前驱体线材的制备方法,具体包括以下步骤:步骤(1),在无氧铜锭上钻中心圆孔以及围绕中心圆孔的6个圆孔,7个圆孔均匀分布;步骤(2),在清洁后的步骤(1)制得的所述无氧铜锭的中心的圆孔中插入nb-ti /nb复合棒,周边的圆孔中插入nb棒,两端加上铜盖用真空电子束封焊,形成cu/nb-ti/nb复合锭,所述nb-ti /nb复合棒由nb-ti合金箔材缠绕在nb棒上制得;步骤(3),将步骤(2)制得的所述cu/nb-ti/nb复合锭进行热等静压或热挤压加工,获得六角多芯一次cunb复合棒;步骤(4),将若干根步骤(3)制得的所述一次cunb复合棒按六方排布堆垛装入无氧铜包套中,中心区域摆放与所述一次cunb复合棒规格相同的无氧铜棒,得到多芯cunb复合包套;步骤(5),将步骤(4)制得的所述多芯cunb复合包套两端加上铜盖用真空电子束封焊,进行热等静压或热挤压加工,得到二次cunb复合棒;步骤(6),将步骤(5)制得的所述二次cunb复合棒进行中心钻孔,随后将sn棒或sn-cu合金棒插入该孔中,并通过拉拔和辊轧的加工方式,将其加工成一定形状的cu-nb-sn复合体亚组元;步骤(7),将若干根步骤(6)制得的cu-nb-sn复合体亚组元和若干根中心cu棒按照最密排布装入包含阻隔层的无氧铜管中,然后对再次复合的铜包套cu-nb-sn复合体进行拉拔和辊轧加工,从而获得最终成品的nb3sn前驱体线材。

26.实施例4一种内锡法nb3sn前驱体线材的制备方法,具体包括以下步骤:步骤(1),在无氧铜锭上钻中心圆孔以及围绕中心圆孔的6个圆孔,7个圆孔均匀分布;步骤(2),在清洁后的步骤(1)制得的所述无氧铜锭的中心的圆孔中插入nb47ti棒,周边的圆孔中插入nb棒,两端加上铜盖用真空电子束封焊,形成cu/nb-ti/nb复合锭;步骤(3),将步骤(2)制得的所述cunb复合锭进行热等静压或热挤压加工,获得六角多芯一次cunb复合棒;步骤(4),将若干根步骤(3)制得的所述一次cunb复合棒按六方排布堆垛装入无氧铜包套中,中心区域摆放与所述一次cunb复合棒规格相同的无氧铜棒,得到多芯cunb复合包套;

步骤(5),将步骤(4)制得的所述多芯cunb复合包套两端加上铜盖用真空电子束封焊,进行热等静压或热挤压加工,得到二次cunb复合棒;步骤(6),将步骤(5)制得的所述二次cunb复合棒进行中心钻孔,随后将sn棒或sn-cu合金棒插入该孔中,并通过拉拔和辊轧的加工方式,将其加工成一定形状的cu-nb-sn复合体亚组元;步骤(7),将若干根步骤(6)制得的cu-nb-sn复合体亚组元和若干根中心cu棒按照最密排布装入包含阻隔层的无氧铜管中,然后对再次复合的铜包套cu-nb-sn复合体进行拉拔和辊轧加工,从而获得最终成品的nb3sn前驱体线材。

27.上述实施例中,步骤(6)中的所述sn-cu合金棒中的cu含量为1~3 wt.%,即sn-(1~3) wt.% cu合金棒。

28.上述实施例中,步骤(7)中的所述阻隔层为纯的金属nb或ta箔卷绕而成。

29.上述实施例中,步骤(1)中,在所述无氧铜锭6个圆孔外设有12个圆孔,12个圆孔围绕中心圆孔与6个圆孔形成两层周向均匀分布。还可以在所述无氧铜锭12个圆孔外设有18个圆孔,18个圆孔围绕形成三层周向均匀分布。

30.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1