基于沟道电导增强的场效应开关器件

1.本发明属于微电子技术领域,特别涉及一种功率晶体管,可用作电力电子系统的基本器件。

技术背景

2.当前,高性能、高可靠性的功率晶体管已成为高性能、智能化电力电子系统的核心部件,对我国实现节能减排和绿色发展战略发挥着举足轻重的作用。然而,传统硅基功率晶体管其性能已趋近理论极限,很难满足下一代高性能电力电子系统对高温、高压、高频、高效和高功率密度的迫切要求。而基于p型帽层gan基异质结结构的增强型高电子迁移率晶体管,即氮化镓基功率晶体管,可实现更低导通电阻、更快开关速度、更高功率密度等优异特性,有助于大大提升电力电子系统的性能和可靠性,显著减小功耗。因此,大力研发高性能、高可靠性氮化镓基功率晶体管是助力我国实现“碳达峰和碳中和”战略目标的有效举措之一。

3.传统氮化镓基功率晶体管是基于gan基异质结结构,其包括:衬底1、过渡层2、沟道层3、势垒层4、p-gan栅5、漏极6、源极7、栅金属8;势垒层4上部左侧淀积有漏极6,势垒层4上部右侧淀积有源极7,势垒层4上部中间部分淀积有p-gan栅5,p-gan栅5上部淀积有栅金属8,如图1所示。这种传统氮化镓基功率晶体管由于受到材料外延技术与器件制造工艺水平的限制,晶体管表面和体内会产生大量的缺陷,这些缺陷的存在会俘获电荷,从而导致严重的电流崩塌问题,进一步衰减器件的可靠性和功率特性,参见effects of hole traps on the temperature dependence of current collapse in a normally-off gate-injection transistor,japanese journal of applied physics,55(5),2016。

4.采用场板技术的氮化镓基功率晶体管通过改变栅极与漏极之间场板的分布与结构,调制耗尽区的电场分布,拓展耗尽区宽度,从而可以有效抑制缺陷充放电,抑制器件开关工作时的电流崩塌,同时提高器件的击穿电压,参见improved current collapse in algan/gan mos-hemts with dual field-plates,2018ieee international meeting for future of electron devices,kansai(imfedk),pp.1-2,2018。但采用场板技术会引起寄生电容,从而衰减器件频率特性,此外,场板结构还会增加器件制造工艺复杂度,降低制造成品率。

技术实现要素:

5.本发明的目的在于针对上述现有技术的不足,提供一种基于沟道电导增强的场效应开关器件,以有效改善器件导通特性,抑制电流崩塌,显著减小器件功耗,提升器件的击穿电压、可靠性和功率开关特性。

6.为实现上述目的,本发明的技术方案包括如下:

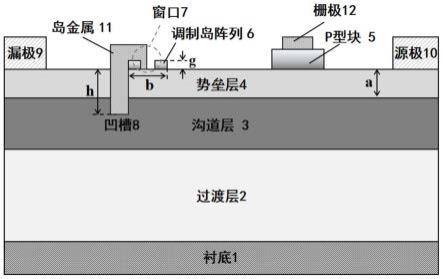

7.1.一种基于沟道电导增强的场效应开关器件,自下而上包括:衬底1、过渡层2、沟道层3和势垒层4,势垒层4上部设有p型块5,p型块5上部淀积有栅极12,势垒层4的上部左、

右侧边缘分别设有漏极9和源极10,其特征在于:

8.所述p型块5为渐变掺杂结构,其自下而上按第1层至第n层分布,各层均由掺杂浓度递减的p型半导体材料构成,且各层的厚度均相同;

9.所述调制岛阵列6由m个大小相同且等间距平行排列的回字型调制岛构成,m≥1,各调制岛为渐变掺杂结构,且自下而上掺杂浓度逐渐减小,其厚度小于p型块5的厚度;所有调制岛中均设有方形槽,这些方形槽组成了窗口7;

10.所述沟道层3或势垒层4内部、各调制岛左侧均设有y个凹槽8,这y个凹槽尺寸相同,且等间距平行排列,y≥2,即凹槽8的总数目为m

×

y个;每个凹槽内均设有倒l型金属条,且每个倒l型金属条的垂直部分下侧位于凹槽8内部,该垂直部分右侧紧靠m个调制岛左侧,这些倒l型金属条的水平部分位于m个调制岛上部或m个方形槽内部;对于每个调制岛,其所对应的y个倒l型金属条中至少有一个金属条水平部分有凸起以连接方形槽内的势垒层4,这m

×

y个金属条构成了岛金属11。

11.2.一种制作上述基于沟道电导增强的场效应开关器件的方法,其特征在于,包括如下步骤:

12.a)在衬底1上外延gan基宽禁带半导体材料,形成过渡层2;

13.b)在过渡层2上外延gan材料,形成沟道层3;

14.c)在沟道层3上外延gan基宽禁带半导体材料,形成厚度为a的势垒层4;

15.d)在势垒层4上外延p型半导体材料,依次形成各层厚度相同且掺杂浓度自下而上逐渐减小的n层p型层;

16.e)在p型层上第一次制作掩膜,利用该掩膜对p型层进行刻蚀,刻蚀至势垒层4的上表面为止,形成厚度为5~500nm的p型块5和p型块5左侧m个大小相同且等间距平行排列的回字型方块,这m个回字型方块厚度与p型块5厚度相同,m≥1;

17.f)在势垒层4、p型块5、m个回字型方块上第二次制作掩膜,利用该掩膜对m个回字型方块进一步刻蚀,刻蚀深度x小于p型块5的厚度,形成m个厚度为g的回字型调制岛,这m个调制岛构成了调制岛阵列6,各调制岛中的方形槽大小相同,这些方形槽构成了窗口7;

18.g)在势垒层4、p型块5、调制岛阵列6和窗口7上第三次制作掩膜,利用该掩膜对调制岛阵列6中每个调制岛的左侧的势垒层4与沟道层3分别进行刻蚀,刻蚀深度为h,在各调制岛左侧均形成y个等间距平行排列的凹槽,即凹槽8总数目为m

×

y个;

19.h)在势垒层4、p型块5、调制岛阵列6、窗口7和凹槽8上第四次制作掩模,利用该掩膜在左、右两侧的势垒层4上部淀积金属,并在n2气氛中进行快速热退火,完成漏极9和源极10的制作;

20.i)在势垒层4、p型块5、调制岛阵列6、窗口7、凹槽8、漏极9和源极10上第五次制作掩膜,利用该掩膜在调制岛阵列6上部、窗口7内部和凹槽8中淀积金属,并在n2气氛中进行快速热退火形成岛金属11;

21.j)在势垒层4、p型块5、调制岛阵列6、窗口7、漏极9、源极10和岛金属11上第六次制作掩膜,利用该掩膜在p型块5上部淀积金属,形成栅极12,完成整个器件的制作。

22.本发明器件与传统氮化镓基功率晶体管比较,具有以下优点:

23.第一,能调制沟道电阻,改善导通特性,提升击穿电压。

24.本发明器件中由于将岛金属置于凹槽中与势垒层表面,使得退火处理后岛金属会

与接触的半导体间形成合金,且每个调制岛均可通过岛金属连接到器件内部的二维电子气,可使岛金属电势介于器件栅极电势与漏极电势之间,且当器件栅极与漏极之间的电势差增加或减小时,该岛金属的电势会通过与其相接触的二维电子气而相应的增加或减小,因而在器件导通工作时,该调制岛与其下方势垒层4构成的pn结二极管处于正向偏置状态,会有大量空穴进入器件内部,进而在势垒层4与沟道层3之间的异质结沟道中吸引相当多的电子,显著降低了器件的沟道电阻,改善了器件的导通特性,同时减小了通态损耗;在器件阻断工作时,该调制岛与其下方势垒层4构成的pn结二极管可处于反向偏置状态,从而可以将栅极附近半导体层中的耗尽区进一步扩展至调制岛与漏极之间,可进一步调制栅极与漏极之间半导体层中的电场分布与强度,促使器件半导体层中的电场趋近均匀化分布,从而显著提升器件的击穿电压。

25.第二,能调制陷阱行为,抑制电流崩塌。

26.本发明由于在势垒层4上部设置了调制岛阵列,在器件由关态切换到开态过程中,每个调制岛与其下方势垒层4构成的pn结二极管会转换为正向偏置状态,该pn结会注入大量空穴进入器件内部,从而调制器件中陷阱行为,抑制陷阱充放电,因此可以有效抑制电流崩塌现象。

27.第三,能实现高阈值电压、沟道电导增强。

28.本发明中采用了具有掺杂浓度自下而上逐渐减小的p型层,通过刻蚀p型层可以形成p型块5和各调制岛;该p型块5的顶层为低掺杂p型半导体材料,有利于在栅极与p型块之间形成较高势垒区域,该高势垒区域可承受高的栅极偏压,因此可以显著提升器件的阈值电压,减小器件的栅极漏电;各调制岛是对刻蚀p型层后形成的m个回字型方块进一步刻蚀所形成的,因此各调制岛的顶层为高掺杂p型半导体材料,有利于岛金属与各调制岛形成欧姆接触,从而增强各调制岛与其下方势垒层4构成的pn结二极管改善器件导通电导、抑制电流崩塌的效果。

29.第四,工艺简单,成品率高。

30.本发明器件中由于各调制岛与p型块采用同一渐变掺杂结构,仅表现为可通过刻蚀工艺来实现不同的厚度,因此本发明可以在确保器件具有良好可靠性和输出功率特性的基础上,又与当前功率晶体管的制造工艺兼容,不会增加工艺复杂度,成品率高。

附图说明

31.图1是传统氮化镓基功率晶体管的结构图;

32.图2是本发明基于沟道电导增强的场效应开关器件的俯视图;

33.图3是图2沿ab的剖面图;

34.图4是图2中的p型块5的剖视图;

35.图5是图2中的调制岛及窗口的俯视图;

36.图6是图2中的倒l型金属条的剖面图;

37.图7是本发明制作基于沟道电导增强的场效应开关器件的整体流程示意图;

38.图8是对传统器件及本发明器件仿真所得的电流崩塌特性曲线图。

具体实施方式

39.以下结合附图对本发明的实施例和效果作进一步详细描述。

40.参照图2和图3,本实例给出的基于沟道电导增强的场效应开关器件包括:衬底1、过渡层2、沟道层3、势垒层4、p型块5、调制岛阵列6、窗口7、凹槽8、漏极9、源极10、岛金属11、栅极12,其中:

41.所述过渡层2位于衬底1的上部,其由gan基宽禁带半导体材料组成;

42.所述沟道层3位于过渡层2的上部,其由gan材料构成;

43.所述势垒层4位于沟道层3的上部,其由若干层相同或不同的gan基宽禁带半导体材料组成,厚度为5nm~100nm;

44.所述p型块5位于势垒层4的上部,其为渐变掺杂结构,自下而上掺杂浓度逐渐减小;

45.所述调制岛阵列6位于势垒层4的上部、p型块5的左侧,其由m个大小相同且等间距平行排列的回字型调制岛构成,各调制岛也为渐变掺杂结构,其自下而上掺杂浓度逐渐减小,其厚度均小于p型块5的厚度;

46.所述窗口7由位于调制岛阵列6中每个调制岛内的方形槽构成,共有m个,各方形槽大小相同;

47.所述凹槽8分别位于m个调制岛左侧的沟道层3或势垒层4中,且每个调制岛左侧均设有y个凹槽;

48.所述漏极9与源极10位于势垒层4上部的左、右两侧,与势垒层4为欧姆接触;

49.所述岛金属11由m

×

y个倒l型金属条组成,每个倒l型金属条的垂直部分下侧位于凹槽8内部,该垂直部分右侧紧靠m个调制岛左侧,这些倒l型金属条的水平部分位于m个调制岛上部或m个方形槽内部;

50.所述栅极12位于p型块5的上部,其长度小于p型块5的长度。

51.参照图4,所述p型块5自下而上按第1层至第n层分布,各层均是由掺杂浓度递减的p型半导体材料构成,其中第1层的掺杂浓度为10

18

cm-3

~10

20

cm-3

,第n层的掺杂浓度为10

15

cm-3

~10

17

cm-3

,各层的厚度均相同,其总厚度为8nm~500nm,其中层数n根据器件实际使用要求确定,n≥2。

52.参照图5,所述调制岛阵列6中,第1个调制岛与器件上边界的距离为k1,第m个调制岛与器件下边界的距离为k3,相邻两个调制岛的间距均为k2,其中k1、k2、k3均大于0μm;这m个调制岛的外环长度b均为0.012μm~1000μm,外环宽度c均为0.012μm~1000μm。

53.参照图5,所述窗口7所包括的m个方形槽大小相同,方形槽长度均为e,方形槽宽度均为f,且各方形槽的几何中心与其相应的调制岛的几何中心分别重合,各个方形槽的上边界、下边界均与其相应的调制岛的上边界、下边界平行,且b-e≥10nm,c-f≥10nm。

54.参照图5,所述凹槽8中第1个凹槽上边界与对应的调制岛的上边界之间的距离为s1,第y个凹槽下边界与对应的调制岛的下边界之间的距离为s2,同一调制岛左侧相邻两个凹槽之间的距离为t,其中s1、s2、t均大于0μm;同一调制岛左侧的y个凹槽尺寸相同,为等间距平行排列,y≥2,即凹槽总数目为m

×

y个,所有凹槽深度均为h,其中h》0μm。

55.参照图5和图6,所述岛金属11中各倒l型金属条的宽度均为w,其中2c≥w》0μm,c为各调制岛的外环宽度;每个倒l型金属条,其垂直部分的左侧与m个调制岛的左侧之间的距

离d为0.05μm~5μm,其水平部分右侧与m个调制岛的左侧之间的距离为r,且满足b≥r》(b-e)/2,其中b为各调制岛的外环长度,e为调制岛中方形槽的长度;对于每个调制岛,其所对应的y个倒l型金属条中至少有一个金属条水平部分有凸起以连接方形槽内的势垒层4。

56.参照图7,本发明制作基于沟道电导增强的场效应开关器件给出如下三种实施例。

57.实施例一:在硅衬底上制作势垒层4厚度为30nm,p型块共有三层,自下而上掺杂浓度分别为1

×

10

18

cm-3

、2

×

10

16

cm-3

、4

×

10

15

cm-3

、各层厚度均为80nm,调制岛数目为一个,调制岛左侧对应的凹槽数目为两个,凹槽8深度h为30nm,调制岛外环长度b为1000μm,外环宽度c为1000μm,方形槽长度e和宽度f均为600μm的基于沟道电导增强的场效应开关器件。

58.步骤一.在硅衬底1上外延aln材料制作过渡层2,如图7a。

59.使用金属有机物化学气相淀积技术在温度为830℃,压强为41torr,氢气流量为4300sccm,氨气流量为4300sccm,铝源流量为21μmol/min的工艺条件下,在硅衬底1上外延厚度为2μm的aln材料,形成过渡层2。

60.步骤二.在过渡层2上外延gan材料,形成沟道层3,如图7b。

61.使用金属有机物化学气相淀积技术在温度为980℃,压强为45torr,氢气流量为4500sccm,氨气流量为4500sccm,镓源流量为120μmol/min的工艺条件下,在过渡层2上外延厚度为20μm的gan材料,形成沟道层3。

62.步骤三.在沟道层3上淀积未掺杂的al

0.2

ga

0.8

n制作势垒层4,如图7c。

63.使用金属有机物化学气相淀积技术在温度为970℃,压强为43torr,氢气流量为4400sccm,氨气流量为4400sccm,镓源流量为35μmol/min,铝源流量为7μmol/min的工艺条件下,在gan沟道层3上淀积厚度为30nm,且铝组分为0.2的未掺杂al

0.2

ga

0.8

n势垒层4。

64.步骤四.在势垒层4上制作p型层。

65.使用磁控溅射技术,在溅射功率为120w,温度310℃,ar流量为22sccm,o2流量为32sccm的工艺条件下在势垒层4上依次生长掺杂浓度为1

×

10

18

cm-3

、2

×

10

16

cm-3

、4

×

10

15

cm-3

的p型nio材料,形成各层厚度均为80nm,总厚度为240nm的p型nio层,如图7d;

66.步骤五.对p型层进行刻蚀,形成p型块5,如图7e。

67.在p型nio层上第一次制作掩膜,利用该掩膜使用反应离子刻蚀技术在cl2流量为16sccm,压强为12mtorr,功率为140w的工艺条件下,对p型nio层进行刻蚀,刻蚀至势垒层4上表面为止,形成厚度为240nm的p型块5和p型块5左侧的一个回字型方块,这个回字型方块与器件上边界的距离为k1,这个回字型方块与器件下边界的距离为k3,其中k1、k3均大于0μm。

68.步骤六.对p型层再次进行刻蚀,形成调制岛阵列6与窗口7。

69.在势垒层4、p型块5、这个回字型方块上第二次制作掩膜,利用该掩膜对该回字型方块进一步刻蚀,刻蚀深度x为80nm,形成一个厚度为160nm的回字型调制岛,这个调制岛即为调制岛阵列6,该调制岛中的方形槽长度e与宽度f均为600μm,且该方形槽的几何中心与该调制岛的几何中心重合,方形槽的上边界、下边界均与该调制岛的上边界、下边界平行,该方形槽即为窗口7;如图7f。

70.步骤七.对势垒层4刻蚀形成凹槽8。

71.在势垒层4、p型块5、调制岛阵列6和窗口7上第三次制作掩膜,利用该掩膜使用反应离子刻蚀技术在cl2流量为18sccm,压强为14mtorr,功率为120w工艺条件下,在调制岛阵

列6的左侧对势垒层4进行刻蚀,刻蚀深度h为30nm,形成两个平行排列的凹槽8;第1个凹槽上边界与该调制岛的上边界之间的距离为s1,第2个凹槽下边界与该调制岛的下边界之间的距离为s2,这两个凹槽之间的距离为t,其中s1、s2、t均大于0μm,如图7g。

72.步骤八.在势垒层4上制作漏极9和源极10,如图7h。

73.在势垒层4、p型块5、调制岛阵列6、窗口7和凹槽8上第四次制作掩模,利用该掩膜在左、右两侧的势垒层4上部使用电子束蒸发技术在真空度小于1.9

×

10-3

pa,功率为520w,蒸发速率小于的工艺条件下,淀积多层金属,该多层金属自下而上分别为ta、pt和au,其厚度分别为0.122μm/0.258μm/0.160μm,并在温度为880℃的n2气氛中进行快速热退火30s,完成漏极9和源极10的制作。

74.步骤九.制作岛金属11,如图7i。

75.在势垒层4、p型块5、调制岛阵列6、窗口7、凹槽8、漏极9和源极10上第五次制作掩膜,利用该掩膜在调制岛阵列6上部、窗口7上部及凹槽8中,采用电子束蒸发技术在真空度为1.7

×

10-3

pa,功率为900w,蒸发速率的工艺条件下淀积ti/al/au金属组合,其厚度分别为0.145μm/0.161/0.094μm,并在温度为840℃的n2气氛中进行快速热退火40s,形成岛金属11;

76.该岛金属11中含有1

×

2个倒l型金属条,其宽度w均为1000μm;这2个倒l型金属条,其垂直部分的下侧位于凹槽8中,其垂直部分的左侧与调制岛的左侧之间的距离d为5μm,其水平部分右侧与调制岛的左侧之间的距离r为800μm。

77.步骤十.在p型块5上制作栅极12,如图7j。

78.在势垒层4、p型块5、调制岛阵列6、窗口7、漏极9、源极10和岛金属11上第六次制作掩膜,利用该掩膜采用电子束蒸发技术在真空度小于1.8

×

10-3

pa,功率为530w,蒸发速率小于的工艺条件下,在p型块5上部淀积金属组合,该金属组合为ti/au金属组合,其厚度分别为0.478μm/0.322μm,形成栅极12;完成整个器件的制作。

79.实施例二:在蓝宝石衬底上制作势垒层4厚度为5nm,p型块共有四层,自下而上掺杂浓度分别为1

×

10

19

cm-3

、2

×

10

17

cm-3

、1

×

10

16

cm-3

、1

×

10

15

cm-3

,各层厚度均为2nm,调制岛数目为两个,每个调制岛左侧对应的凹槽数目为三个,凹槽8深度h为12nm,调制岛外环长度b为360μm,外环宽度c为300μm,方形槽长度e和宽度f分别为300μm和240μm的基于沟道电导增强的场效应开关器件。

80.步骤1.在蓝宝石衬底1上外延gan材料制作过渡层2,如图7a。

81.使用金属有机物化学气相淀积技术在蓝宝石衬底1上外延厚度为20nm的gan材料,形成过渡层2;其工艺条件为:温度为500℃,压强为45torr,氢气流量为4200sccm,氨气流量为4200sccm,镓源流量为20μmol/min。

82.步骤2.在过渡层2上外延gan材料,形成沟道层3,如图7b。

83.使用金属有机物化学气相淀积技术在过渡层2上外延厚度为3μm的gan材料,形成未掺杂的沟道层3;其工艺条件为:温度为970℃,压强为47torr,氢气流量为4600sccm,氨气流量为4600sccm,镓源流量为140μmol/min。

84.步骤3.在未掺杂的沟道层3上淀积al

0.3

ga

0.7

n制作势垒层4,如图7c。

85.使用金属有机物化学气相淀积技术在沟道层3上淀积厚度为5nm,且铝组分为0.3的未掺杂al

0.3

ga

0.7

n势垒层4;其工艺条件为:温度为990℃,压强为44torr,氢气流量为

4400sccm,氨气流量为4400sccm,镓源流量为35μmol/min,铝源流量为7μmol/min。

86.步骤4.在势垒层4上制作p型层。

87.使用金属有机物化学气相淀积技术,在势垒层4上依次外延掺杂浓度为1

×

10

19

cm-3

、2

×

10

17

cm-3

、1

×

10

16

cm-3

、1

×

10

15

cm-3

的p型gan材料,形成各层厚度均为2nm,总厚度为8nm的p型gan层,如图7d。

88.外延采用的工艺条件是:温度为950℃,压强为40torr,氢气流量为4000sccm,以高纯mg源为掺杂剂,氨气流量为4000sccm,镓源流量为100μmol/min。

89.步骤5.对p型层进行刻蚀,形成p型块5,如图7e。

90.在p型gan层上第一次制作掩膜,利用该掩膜使用反应离子刻蚀技术对p型gan层进行刻蚀,刻蚀至势垒层4的上表面为止,形成厚度为8nm的p型块5和p型块5左侧的两个大小相同的回字型方块,其中:第1个回字型方块与器件上边界的距离为k1,第2个回字型方块与器件下边界的距离为k3,这两个回字型方块的间距为k2,k1、k2、k3均大于0μm;

91.反应离子刻蚀技术的工艺条件是:cl2流量为10sccm,压强为12mtorr,功率为80w。

92.步骤6.对p型层再次进行刻蚀,形成调制岛阵列6与窗口7。

93.在势垒层4、p型块5、这两个回字型方块上第二次制作掩膜,利用该掩膜对这两个回字型方块进一步刻蚀,刻蚀深度x为4nm,形成两个厚度为4nm的回字型调制岛,这两个调制岛构成了调制岛阵列6,各调制岛中的方形槽大小相同,长度e均为300μm,宽度f均为240μm,且各方形槽的几何中心与对应的调制岛的几何中心重合,方形槽的上边界、下边界均与对应的调制岛的上边界、下边界平行,这两个方形槽共同组成了窗口7;如图7f。

94.刻蚀采用的工艺条件为:cl2流量为15sccm,压强为10mtorr,功率为100w。

95.步骤7.在势垒层4与沟道层3上刻蚀形成凹槽8。

96.在势垒层4、p型块5、调制岛阵列6和窗口7上第三次制作掩膜,利用该掩膜在两个调制岛左侧,对势垒层4与沟道层3分别进行刻蚀,刻蚀深度h为12nm,在各调制岛左侧均形成三个等间距平行排列的凹槽8;第1个凹槽上边界与对应的调制岛的上边界之间的距离为s1,第3个凹槽下边界与对应的调制岛的下边界之间的距离为s2,同一调制岛左侧相邻两个凹槽之间的距离为t,其中s1、s2、t均大于0μm,如图7g。

97.刻蚀采用的工艺条件为:cl2流量为18sccm,压强为14mtorr,功率为120w。

98.步骤8.在势垒层4上制作漏极9和源极10,如图7h。

99.在势垒层4、p型块5、调制岛阵列6、窗口7和凹槽8上第四次制作掩模,利用该掩膜使用电子束蒸发技术,在左、右两侧的势垒层4上部淀积金属组合,该金属组合自下而上分别为al、ni和au,其厚度分别为0.168μm/0.052μm/0.040μm,并在n2气氛中进行快速热退火,完成漏极9和源极10的制作;

100.电子束蒸发技术的工艺条件为:真空度小于1.8

×

10-3

pa,功率为500w,蒸发速率小于

101.快速热退火采用的工艺条件为:温度为870℃,时间为35s。

102.步骤9.制作岛金属11,如图7i。

103.在势垒层4、p型块5、调制岛阵列6、窗口7、凹槽8、漏极9和源极10上第五次制作掩膜,利用该掩膜在调制岛阵列6上部、窗口7上部及凹槽8中,采用电子束蒸发技术淀积多层金属,该金属组合自下而上分别为ti、al、ni和au,其厚度分别为0.003μm/0.012μm/0.006μ

m/0.009μm,并在n2气氛中进行快速热退火形成岛金属11;

104.该岛金属11中含有2

×

3个倒l型金属条,其宽度w均为80μm;这6个倒l型金属条,其垂直部分的下侧均位于凹槽8中,其垂直部分的左侧与两个调制岛的左侧之间的距离d为1.5μm,其水平部分右侧与两个调制岛的左侧之间的距离r为40μm;

105.淀积金属采用的工艺条件为:真空度小于1.8

×

10-3

pa,功率为200w,蒸发速率小于

106.快速热退火采用的工艺条件为:温度为800℃,时间为30s。

107.步骤10.在p型块5上制作栅极12,如图7j。

108.在势垒层4、p型块5、调制岛阵列6、窗口7、漏极9、源极10和岛金属11上第六次制作掩膜,利用该掩膜在p型块5上部采用电子束蒸发技术淀积金属组合ni/au,即自下而上分别为ni和au,其厚度分别为0.065μm/0.035μm,形成栅极12,完成整个器件的制作。

109.电子束蒸发技术的工艺条件为:真空度小于1.8

×

10-3

pa,功率为500w,蒸发速率小于

110.实施例三:在碳化硅衬底上制作势垒层4厚度为100nm,p型块共有五层,自下而上掺杂浓度分别为1

×

10

19

cm-3

、6

×

10

18

cm-3

、2

×

10

17

cm-3

、3

×

10

16

cm-3

、1

×

10

15

cm-3

,各层厚度均为100nm,调制岛数目为五个,每个调制岛左侧对应的凹槽数目为四个,凹槽8深度h为80nm,调制岛外环长度b为12nm,外环宽度c为12nm,方形槽长度e和宽度f均为2nm的基于沟道电导增强的场效应开关器件。

111.步骤a.在碳化硅衬底1上外延aln材料制作过渡层2,如图7a。

112.设置温度为1050℃,压强为46torr,氢气流量为4600sccm,氨气流量为4600sccm,铝源流量为6μmol/min,使用金属有机物化学气相淀积技术在碳化硅衬底1上外延厚度为170nm的aln材料,形成过渡层2。

113.步骤b.在过渡层2上外延gan材料,形成沟道层3,如图7b。

114.设置温度为1020℃,压强为48torr,氢气流量为4800sccm,氨气流量为4800sccm,镓源流量为100μmol/min,使用金属有机物化学气相淀积技术在过渡层2上外延厚度为39.83μm的gan材料,形成沟道层3。

115.步骤c.在沟道层3上淀积未掺杂的al

0.1

ga

0.9

n制作势垒层4,如图7c。

116.设置温度为970℃,压强为46torr,氢气流量为4500sccm,氨气流量为4500sccm,镓源流量为37μmol/min,铝源流量为7μmol/min,使用金属有机物化学气相淀积技术在沟道层3上淀积厚度为100nm,且铝组分为0.1的未掺杂al

0.1

ga

0.9

n势垒层4。

117.步骤d.在势垒层4上制作p型层,如图7d。

118.设置工艺条件为:靶材选用纯度为99.999%的铜,溅射气体为高纯氩气,同样纯度的高纯氧气作为反应气体,溅射前反应室的真空度为2.0

×

10-4

pa,溅射中保持ar气流速为20sccm,o2流速为10sccm,沉积室的气压为0.5pa,射频功率为35w,基底温度为200℃;

119.使用磁控溅射技术,在势垒层4上依次外延掺杂浓度为1

×

10

19

cm-3

、6

×

10

18

cm-3

、2

×

10

17

cm-3

、3

×

10

16

cm-3

、1

×

10

15

cm-3

的cuo材料,形成各层厚度均为100nm,总厚度为500nm的p型cuo层。

120.步骤e.对p型层进行刻蚀,形成p型块5,如图7e。

121.设置cl2流量为15sccm,压强为11mtorr,功率为120w的刻蚀工艺条件,在p型cuo层

上第一次制作掩膜,利用该掩膜使用反应离子刻蚀技术对p型cuo层进行刻蚀,刻蚀至势垒层4的上表面为止,形成厚度为500nm的p型块5和p型块5左侧五个大小相同的回字型方块,其中,第1个回字型方块与器件上边界的距离为k1,第5个回字型方块与器件下边界的距离为k3,相邻两个回字型方块的间距均为k2,k1、k2、k3均大于0μm;

122.步骤f.对p型层再次进行刻蚀,形成调制岛阵列6与窗口7,如图7f。

123.在势垒层4、p型块5、这五个回字型方块上第二次制作掩膜,利用该掩膜对这些回字型方块进一步刻蚀,刻蚀深度x为200nm,形成五个厚度均为300nm的回字型调制岛,这五个调制岛构成了调制岛阵列6,各调制岛中的方形槽大小相同,长度e与宽度f均为2nm,且各方形槽的几何中心与对应的调制岛的几何中心重合,方形槽的上边界、下边界均与对应的调制岛的上边界、下边界平行,这五个方形槽共同组成了窗口7;

124.步骤g.对势垒层4进行刻蚀形成凹槽8。

125.设置cl2流量为18sccm,压强为13mtorr,功率为130w的工艺条件,在势垒层4、p型块5、调制岛阵列6和窗口7上第三次制作掩膜,利用该掩膜使用反应离子刻蚀技术在调制岛阵列6中的五个调制岛左侧,对势垒层4进行刻蚀,刻蚀深度h为80nm,在各调制岛左侧均形成四个等间距平行排列的凹槽8;第1个凹槽上边界与对应的调制岛的上边界之间的距离为s1,第4个凹槽下边界与对应的调制岛的下边界之间的距离为s2,同一调制岛左侧相邻两个凹槽之间的距离为t,其中s1、s2、t均大于0μm,如图7g。

126.步骤h.在势垒层4上制作漏极9和源极10,如图7h。

127.设置真空度小于1.8

×

10-3

pa,功率为400w,蒸发速率小于的工艺条件,在势垒层4、p型块5、调制岛阵列6、窗口7和凹槽8上第四次制作掩模,利用该掩膜在左、右两侧的势垒层4上部使用电子束蒸发技术淀积多层金属,该多层金属自下而上分别为ta/ni/au,其厚度分别为0.015μm/0.179μm/0.062μm,并在温度为870℃的n2气氛中进行快速热退火35s,完成漏极9和源极10的制作。

128.步骤i.制作岛金属11,如图7i。

129.设置真空度为1.7

×

10-3

pa,功率为530w,蒸发速率的工艺条件,在势垒层4、p型块5、调制岛阵列6、窗口7、凹槽8、漏极9和源极10上第五次制作掩膜,利用该掩膜采用电子束蒸发技术在调制岛阵列6上部、窗口7上部及凹槽8中淀积ta/ni/au多层金属,其厚度分别为0.206μm/0.258μm/0.371μm,并在860℃的n2气氛中进行快速热退火45s形成岛金属11;

130.该岛金属11中含有5

×

4个倒l型金属条,其宽度w均为2nm,这20个倒l型金属条,其垂直部分的下侧均位于凹槽8中,其垂直部分的左侧与五个调制岛的左侧之间的距离d为50nm,其水平部分右侧与五个调制岛的左侧之间的距离r为8nm。

131.步骤j.在p型块5上制作栅极12,如图7j。

132.设置溅射气压0.1pa左右,ar的流量为8sccm,基片温度固定在200℃,靶射频功率为150w的工艺条件,在势垒层4、p型块5、调制岛阵列6、窗口7、漏极9、源极10和岛金属11上第六次制作掩膜,利用该掩膜在p型块5上部采用溅射技术淀积厚度分别为0.023μm/0.27μm的金属组合ta/au,形成栅极12;完成整个器件的制作。

133.本发明的效果可通过以下仿真结果进一步说明。

134.仿真参数:设置传统氮化镓基功率晶体管中的势垒层、p型块的参数与本发明实施例二器件的参数相同,对传统器件及本发明实施例二的器件进行电流崩塌特性仿真,结果

如图8,其中:

135.图8(a)为传统氮化镓基功率晶体管的仿真结果,图8(b)为实施例二的仿真结果,由图8可以看出,传统器件存在严重的电流崩塌现象,本发明器件可有效抑制电流崩塌效应,说明本发明器件抑制电流崩塌的效果明显好于传统器件的抑制效果。

136.上述三个实施例中对于p型块5、调制岛阵列6的制作,也可先刻蚀形成p型块5相对于调制岛阵列6的高度差,再对p型层进一步刻蚀以形成p型块5、调制岛阵列6。

137.以上描述仅是本发明的三个具体实施例,并不构成对本发明的限制,显然对于本领域的专业人员来说,在了解了本发明内容和原理后,能够在不背离本发明的原理和范围的情况下,根据本发明的方法进行形式和细节上的各种修正和改变,但是这些基于本发明的修正和改变仍在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1