一种晶圆片覆膜装置及晶圆裂片装置的制作方法

1.本发明涉及芯片生产加工设备技术领域,尤其与一种晶圆片覆膜装置及晶圆裂片装置相关。

背景技术:

2.在半导体芯片的生产过程中,晶圆片经过相关工艺处理后,在晶圆片上已经形成间隔均匀的芯片,需要对晶圆片进行裂片处理,使晶圆片变成晶粒,将晶圆片上的芯片分割出来,每个晶粒就是一个芯片,由于在裂片过程中需要用麦拉片对晶圆片进行保护,现有技术中一般采用人工的方式对晶圆片两面覆盖上麦拉片然后再进行裂片处理,此方式费时费力,且耗费大量的人力资源,为了提高生产线的自动化程度,有必要采用自动化设备对晶圆片进行裂片处理。

技术实现要素:

3.针对上述相关现有技术的不足,本技术提供一种晶圆片覆膜装置及晶圆裂片装置,能够自动对晶圆片的两个表面覆盖麦拉片,又能实现对晶圆裂片的自动化裂片处理,提高生产效率,具有较强的实用性。

4.为了实现上述目的,本发明采用以下技术:一种晶圆片覆膜装置,包括:工作台、覆膜机构、上料机构。

5.工作台一端沿其长度方向设有凹陷部;覆膜机构设于工作台上,包括覆膜组件和两个对称布置的膜片盒,工作台中心设有第一凹部,用于承载待覆膜的晶圆片,膜片盒分别设于第一凹部两侧,覆膜组件设于膜片盒上方,用于将膜片盒中的麦拉片转移至第一凹部中并覆盖在晶圆片上;上料机构安装于工作台上并设于覆膜机构一侧,用于向第一凹部中上料晶圆片。

6.进一步地,膜片盒截面呈直角梯形,且其斜面朝向第一凹部,膜片盒的斜面沿其长度方向设有贯穿的斜槽,膜片盒在其斜面的下端设有出口,且出口与斜槽相连接,膜片盒内设有压块,压块截面呈三角形,且压块的直角面设有顶杆,顶杆穿过膜片盒并穿设于一横板上,横板安装在工作台上,顶杆上还套设有第一弹簧,第一弹簧两端分别抵接到横板和压块。

7.进一步地,覆膜组件包括第一丝杆、支撑板,第一丝杆安装于横杆中,横杆沿工作台宽度方向设置并通过支撑柱安装在工作台上,第一丝杆一端连接第一电机,第一电机安装于横杆上,第一丝杆上套设有滑块,支撑板两端均设有滑杆,其中一个滑杆可移动地穿设于滑块上,支撑板在竖直方向上穿设有压杆,压杆下端设有第一连接框,第一连接框中设有滚轮,用于将膜片盒中的麦拉片移动至第一凹部中,压杆上端设有挡块,用于抵接到支撑板顶面,压杆上还套设有第二弹簧,第二弹簧两端分别抵接到第一连接框和支撑板。

8.进一步地,横杆一侧设有导向杆和两个对称布置且之间具有预定距离的限位板,导向杆及限位板均位于膜片盒上方,导向杆两端通过支撑杆安装在横杆上且长度方向与横

杆长度方向平行,导向杆侧面沿其长度方向设有限位槽,其中另一个滑杆穿设于限位槽中,滑杆上均套设有第三弹簧,滑杆一端均设有挡板,其中一个滑杆上的第三弹簧两端分别抵接到滑块和挡板,其中另一个滑杆上还套设有限位块,限位块抵接到导向杆外侧壁,且其中另一个滑杆上的第三弹簧两端分别抵接到限位块和挡板,导向杆下方还设有滴胶管,用于向麦拉片及晶圆片上滴注粘墨水,将麦拉片粘附在晶圆片上;支撑板靠近滑块的一端顶面设有限位杆,限位杆用于与限位板侧面接触。

9.进一步地,限位板包括直线段和弧形段,直线段一端通过凸块连接到横杆上,两个弧形段的一端均朝向远离横杆的方向突出,且凸块的底面与限位板底面之间具有预定距离,用于穿过限位杆;进一步地,导向杆的中心设有过渡段,过渡段包括直段和设于直段两侧的弯曲段,直段的长度大于两个弧形段之间的距离,且两个弧形段的长度之和及过渡段的长度均不超过第一凹部的宽度。

10.进一步地,上料机构包括夹持组件和物料框,物料框安装于工作台下方,且位于凹陷部的区域内,并靠近工作台中心,凹陷部长度方向设有第一直线机构,夹持组件安装于第一直线机构上,用于夹持物料框中的晶圆片至第一凹部中。

11.进一步地,工作台下方设有承载架,物料框安装于承载架上,物料框底部设有t形块,承载架表面设有卡槽,t形块穿设于卡槽中,物料框内沿竖直方向设有多个间隔均匀的平板,用于承载晶圆片;进一步地,第一凹部中还设有第二凹槽,第二凹槽中设有托板,托板底面设有伸缩杆,伸缩杆穿过工作台,并且伸缩杆的下端安装于工作台上。

12.进一步地,夹持组件包括两个转移板,转移板一端分别安装在一个竖直设置的连杆上,两个连杆上端通过连板连接,连板套设于一竖直升降机构的移动端上,竖直升降机构安装于一移动杆上,移动杆位于凹陷部内,且移动杆两端分别套设于第一直线机构的移动端上,连板的底面还设有导杆,导杆穿过移动杆。

13.进一步地,转移板顶面远离连杆的一端设有第一挡条,用于防止转移晶圆片时掉落,第一凹部底面两侧设有通槽,且通槽一端贯穿至凹陷部,用于穿过转移板,且通槽的深度不小于第一挡条的高度。

14.一种晶圆裂片装置,包括:如上所述的晶圆片覆膜装置,以及辊压机构。

15.进一步地,辊压机构设于覆膜机构另一侧并安装在工作台上,包括依次设置的辊压组件和转移组件,辊压组件设于第一凹部上方,且位于覆膜机构一侧,用于辊压覆膜晶圆片并使晶圆片裂成晶粒,转移组件包括移动单元和翻转单元,移动单元设于第一凹部下方,用于将覆膜晶圆片移动至辊压组件下方,翻转单元设于第一凹部一端,用于将辊压结束的覆膜晶圆片转移至设于工作台上的收集箱中。

16.进一步地,辊压组件包括辊压轮,辊压轮安装于第二连接框中,第二连接框上端套设于第二直线机构的移动端上,第二直线机构沿工作台宽度方向设置,第一凹部远离上料机构的一端两侧设有第二凹部,第二凹部与第一凹部的深度相同,辊压轮位于第二凹部内,且辊压轮底部与第二凹部之间具有预定距离。

17.进一步地,移动单元包括两个对称布置的拉板,第一凹部底面沿其长度方向设有两个滑槽,拉板位于滑槽内,拉板下端套设于第三直线机构上,第三直线机构设于工作台下

方且沿其长度方向设置,拉板远离收集箱的一端顶面设有第二挡条,用于抵接到覆膜晶圆片。

18.进一步地,翻转单元包括转动板,第一凹部靠近收集箱的一端设有第一凹槽,转动板位于第一凹槽中,转动板一端套设于转轴上,转轴穿设于工作台中,转轴一端连接第二电机,第二电机安装在工作台上。

19.本发明有益效果在于:1.利用上料机构自动完成对晶圆覆膜及裂片过程中的上料,实现了对晶圆覆膜及裂片的自动化处理,提高生产效率,提高生产线的自动化程度;2.覆膜机构能够自动在晶圆片的上下两个表面覆盖麦拉片,无需人工操作即可自动进行覆膜,且在第二弹簧的作用下,使得滚轮能与麦拉片紧密接触,保证滚轮能顺利将麦拉片从膜片盒中带出,同时在导向杆和限位板的作用下,能够使滚轮从膜片盒底部向顶部移动的过程中从斜槽的区域移出,避免滚轮在上移过程中与麦拉片的接触,而且压块在第一弹簧的作用下,使压块能将麦拉片始终与膜片盒的斜面贴合,方便滚轮带动麦拉片移动;3.在第一凹部中设置两个通槽,用来穿过转移板,使晶圆片能顺利落在第一凹部中,且在转移板的压迫下,会使已经在第一凹部中的麦拉片有一部分被压迫进入通槽中,避免了转移板从通槽中移出时,第一挡条与晶圆片之间发生干涉;4.在第一凹部中设置可以被伸缩杆顶升的托板,用来将覆膜晶圆片顶升起预定高度,方便拉板将其转移至辊压组件下方;5.在第一凹部的两侧设置第二凹部用来放置辊压轮,避免覆膜晶圆片转移至辊压组件下方时发生干涉。

附图说明

20.本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本发明的范围。

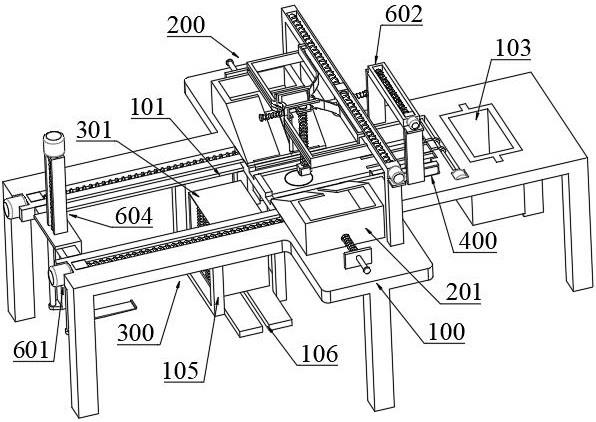

21.图1为本技术实施例的晶圆片覆膜装置及晶圆裂片装置整体结构立体示意图。

22.图2为本技术实施例的工作台立体示意图。

23.图3为图2的a处放大示意图。

24.图4为本技术实施例的物料框立体示意图。

25.图5为本技术实施例的覆膜组件立体示意图。

26.图6为图5的b处放大示意图。

27.图7为本技术实施例的物料框剖面结构立体示意图。

28.图8为本技术实施例的夹持组件立体示意图。

29.图9为本技术实施例的辊压机构剖面结构立体示意图。

30.图10为本技术实施例的辊压机构俯视方向立体示意图。

31.附图标记说明:100—工作台、200—覆膜机构、300—上料机构、400—辊压机构、101—凹陷部、102—第一凹部、103—收集箱、104—横板、105—承载架、106—卡槽、107—通槽、108—第二凹部、109—滑槽、110—第一凹槽、111—第二凹槽、112—托板、113—伸缩杆、201—膜片盒、202—斜槽、203—出口、204—压块、205—顶杆、206—第一弹簧、207—第一丝杆、208—横杆、209—支撑柱、210—第一电机、211—滑块、212—支撑板、213—滑杆、214—

压杆、215—第一连接框、216—滚轮、217—挡块、218—第二弹簧、219—导向杆、2191—直段、2192—弯曲段、220—限位板、221—限位槽、222—第三弹簧、223—挡板、224—限位块、225—凸块、226—限位杆、227—支撑杆、301—物料框、302—t形块、303—平板、304—转移板、305—连杆、306—连板、307—移动杆、308—导杆、309—第一挡条、401—辊压轮、402—第二连接框、403—拉板、404—第二挡条、405—转动板、406—转轴、407—第二电机、501—第二丝杆、502—支承座、503—第三电机、601—第一直线机构、602—第二直线机构、603—第三直线机构、604—竖直升降机构。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合附图对本发明的实施方式进行详细说明,但本发明所描述的实施例是本发明一部分实施例,而不是全部的实施例。

33.本技术实施例一个方面,提供一种晶圆片覆膜装置,如图1~图2所示,包括:工作台100、覆膜机构200、上料机构300。

34.工作台100一端沿其长度方向设有凹陷部101;覆膜机构200设于工作台100上,包括覆膜组件和两个对称布置的膜片盒201,工作台100中心设有第一凹部102,用于承载待覆膜的晶圆片,膜片盒201分别设于第一凹部102两侧,覆膜组件设于膜片盒201上方,用于将膜片盒201中的麦拉片转移至第一凹部102中并覆盖在晶圆片上;上料机构300安装于工作台100上并设于覆膜机构200一侧,用于向第一凹部102中上料晶圆片。

35.具体地,如图3和图4所示,膜片盒201截面呈直角梯形,用于放置麦拉片,且其斜面朝向第一凹部102,膜片盒201的斜面沿其长度方向设有贯穿的斜槽202,膜片盒201在其斜面的下端设有出口203,麦拉片就从出口203进入到第一凹部102中,且出口203与斜槽202相连接,膜片盒201内设有压块204,压块204截面呈三角形,且压块204的直角面设有顶杆205,顶杆205穿过膜片盒201并穿设于一横板104上,横板104安装在工作台100上,顶杆205上还套设有第一弹簧206,第一弹簧206两端分别抵接到横板104和压块204,在第一弹簧206的作用下,使压块204始终具有朝向膜片盒201斜面运动的趋势,从而麦拉片能始终与膜片盒201的斜面贴合,保证麦拉片能顺利从出口203进入到第一凹部102中。

36.具体地,如图1、图4~图6所示,覆膜组件包括第一丝杆207、支撑板212,第一丝杆207安装于横杆208中,横杆208沿工作台100宽度方向设置并安装于支撑柱209上,支撑柱209安装在工作台100上,横杆208距离膜片盒201顶面有预定距离,方便将麦拉片放入膜片盒201中,第一丝杆207一端连接第一电机210,第一电机210安装于横杆208上,第一丝杆207上套设有滑块211,支撑板212两端均设有滑杆213,其中一个滑杆213可移动地穿设于滑块211上,支撑板212在竖直方向上穿设有压杆214,压杆214下端设有第一连接框215,第一连接框215中设有滚轮216,用于将膜片盒201中的麦拉片移动至第一凹部102中,压杆214上端设有挡块217,用于抵接到支撑板212顶面,压杆214上还套设有第二弹簧218,第二弹簧218两端分别抵接到第一连接框215和支撑板212,在第二弹簧218的作用下,可以保证在转移麦拉片至第一凹部102中时,滚轮216与麦拉片紧密接触。

37.具体地,如图5和图6所示,横杆208一侧设有导向杆219和两个对称布置且之间具有预定距离的限位板220,支撑板212靠近滑块211的一端顶面设有限位杆226,限位杆226用

于与限位板220侧面接触,在限位板220的作用下,可以使限位杆226发生偏移,从而带动滚轮216从斜槽202的区域中移出,并在需要转移麦拉片时,将滚轮216又移回斜槽202的区域中,导向杆219及限位板220均位于膜片盒201上方,导向杆219两端通过支撑杆227安装在所述横杆208上且长度方向与所述横杆208长度方向平行,导向杆219侧面沿其长度方向设有限位槽221,其中另一个滑杆213穿设于限位槽221中,滑杆213上均套设有第三弹簧222,滑杆213一端均设有挡板223,其中一个滑杆213上的第三弹簧222两端分别抵接到滑块211和挡板223,其中另一个滑杆213上还套设有限位块224,限位块224抵接到导向杆219外侧壁,且其中另一个滑杆213上的第三弹簧222两端分别抵接到限位块224和挡板223,导向杆219下方还设有滴胶管,用于向麦拉片及晶圆片上滴注粘墨水,将麦拉片粘附在晶圆片上。

38.具体地,如图5和图6所示,限位板220包括直线段和弧形段,直线段一端通过凸块225连接到横杆208上,两个弧形段的一端均朝向远离横杆208的方向突出,且凸块225的底面与限位板220底面之间具有预定距离,用于穿过限位杆226。

39.具体地,如图5和图6所示,导向杆219的中心设有过渡段,过渡段包括直段2191和设于直段2191两侧的弯曲段2192,直段2191的长度大于两个弧形段之间的距离,且两个弧形段的长度之和及过渡段的长度均不超过第一凹部102的宽度,在过渡段的作用下,使导向杆219左侧的第三弹簧222具有更强的弹性力,以使限位杆226能够更容易进入到限位板220右侧的区域中。

40.具体地,如图1所示,上料机构300包括夹持组件和物料框301,物料框301安装于工作台100下方,且位于凹陷部101的区域内,并靠近工作台100中心,凹陷部101长度方向设有第一直线机构601,夹持组件安装于第一直线机构601上,用于夹持物料框301中的晶圆片至第一凹部102中。

41.具体地,如图1、图2和图7所示,工作台100下方设有承载架105,物料框301安装于承载架105上,物料框301底部设有t形块302,承载架105表面设有卡槽106,t形块302穿设于卡槽106中,使物料框301能稳固安装在承载架105上,防止其在转移晶圆片时出现晃动,物料框301内沿竖直方向设有多个间隔均匀的平板303,用于承载晶圆片。

42.具体地,如图2和图3所示,第一凹部102中还设有第二凹槽111,第二凹槽111中设有托板112,托板112底面设有伸缩杆113,用于将覆膜晶圆片顶升起预定高度,伸缩杆113采用升降气缸进行驱动,方便转移组件将其转移至辊压组件下方,伸缩杆113穿过工作台100,并且伸缩杆113的下端安装于工作台100上。

43.具体地,如图1、图2和图8所示,夹持组件包括两个转移板304,转移板304一端分别安装在一个竖直设置的连杆305上,两个连杆305上端通过连板306连接,连板306套设于一竖直升降机构604的移动端上,竖直升降机构604安装于一移动杆307上,移动杆307位于凹陷部101内,且移动杆307两端分别套设于直线机构的移动端上,连板306的底面还设有导杆308,导杆308穿过移动杆307,使连杆305的升降更加稳定。

44.具体地,如图2~图3及图8所示,转移板304顶面远离连杆305的一端设有第一挡条309,用于防止转移晶圆片时掉落,第一凹部102底面两侧设有通槽107,且通槽107一端贯穿至凹陷部101,用于穿过转移板304,且通槽107的深度不小于第一挡条309的高度,避免转移板304从通槽107内移出时,第一挡条309与晶圆片之间发生干涉。

45.本技术实施例的另一方面,提供一种晶圆裂片装置,如图1所示,包括:如上所述的

晶圆片覆膜装置,以及辊压机构400。

46.具体地,如图1~图2所示,辊压机构400设于覆膜机构200另一侧并安装在工作台100上,包括依次设置的辊压组件和转移组件,辊压组件设于第一凹部102上方,且位于覆膜机构200一侧,用于辊压覆膜晶圆片并使晶圆片裂成晶粒,转移组件包括移动单元和翻转单元,移动单元设于第一凹部102下方,用于将覆膜晶圆片移动至辊压组件下方,翻转单元设于第一凹部102一端,用于将辊压结束的覆膜晶圆片转移至设于工作台100上的收集箱103中。

47.具体地,如图9~图10所示,辊压组件包括辊压轮401,辊压轮401安装于第二连接框402中,第二连接框402上端套设于第二直线机构602的移动端上,第二直线机构602沿工作台100宽度方向设置,第一凹部102远离上料机构300的一端两侧设有第二凹部108,第二凹部108与第一凹部102的深度相同,辊压轮401位于第二凹部108内,避免转移晶圆片至辊压组件下方时与辊压轮401之间发生干涉,且辊压轮401底部与第二凹部108之间具有预定距离,避免辊压轮401将晶圆片压碎。

48.具体地,如图9~图10所示,移动单元包括两个对称布置的拉板403,第一凹部102底面沿其长度方向设有两个滑槽109,拉板403位于滑槽109内,拉板403下端套设于第三直线机构603上,第三直线机构603设于工作台100下方且沿其长度方向设置,拉板403远离收集箱103的一端顶面设有第二挡条404,用于抵接到覆膜晶圆片。

49.具体地,如图9~图10所示,翻转单元包括转动板405,第一凹部102靠近收集箱103的一端设有第一凹槽110,转动板405位于第一凹槽110中,转动板405一端套设于转轴406上,转轴406穿设于工作台100中,转轴406一端连接第二电机407,第二电机407安装在工作台100上。

50.具体地,如图1~图2、图9~图10所示,第一直线机构601、第二直线机构602、第三直线机构603和竖直升降机构604均包括第二丝杆501,第二丝杆501一端连接第三电机503。其中,第一直线机构601的第二丝杆501直接安装在工作台100上,并且位于凹陷部101两侧,并且第一直线机构601的第三电机503也安装在工作台100上,移动杆307套设于第一直线机构601的第二丝杆501上;第二直线机构602、第三直线机构603和竖直升降机构604的第二丝杆501均分别安装在支承座502中,第三电机503均分别安装于相对应的支承座502上,竖直升降机构604的支承座502竖直安装在移动杆307上。连板306套设在竖直升降机构604的第二丝杆501上,第二连接框402上端套设于第二直线机构602的第二丝杆501上,拉板403下端套设于第三直线机构603上的第二丝杆501上。

51.结合图1~图10,详细说明本实施例的晶圆片覆膜装置及晶圆裂片装置的详细工作方式如下:首先将放有晶圆片的物料框301放置在工作台100底部的承载架105上,并使物料框301下部的t形块302卡在承载架105底面的卡槽106中,使其稳固安装,然后启动第一直线机构601,通过其第三电机503驱动设于凹陷部101两侧的第二丝杆501转动,使移动杆307朝向物料框301移动,直到两个转移板304进入到物料框301中,然后启动竖直升降机构604的第三电机503,驱使与之连接的第二丝杆501转动,使连板306上升预定距离,从而带动转移板304上升,并将平板303上的晶圆片托起,然后使移动杆307朝左侧移动预定距离,将晶圆片从物料框301中取出,然后再次启动竖直升降机构604,使连板306带动转移板304上升,直

到转移板304底面超出工作台100顶面,然后通过第一直线机构601在凹陷部101两侧的第二丝杆501继续驱使移动杆307朝向第一凹部102移动,直到连杆305抵接到凹陷部101的一端,然后再次通过竖直升降机构604使转移板304下降至通槽107中,此时第一凹部102中已经有一片麦拉片了,在转移板304的压迫下会使麦拉片部分被压入通槽107中,最后通过第一直线机构601使移动杆307朝向左侧移动,则晶圆片就处在第一凹部102中,如此周而复始地向第一凹部102中输送晶圆片;在将晶圆片放置在第一凹部102中之前,启动第一电机210,驱使第一丝杆207转动,从而驱动滑块211从第一丝杆207的一端朝向中心移动,在此过程中,限位杆226处在限位板220与导向杆219之间,且滚轮216也处在膜片盒201的斜槽202中,两个第三弹簧222也处在自由状态,随着滑块211继续向第一丝杆207的中心移动,滚轮216与膜片盒201中的麦拉片接触,并从开口203带出并移动至第一凹部102中,此时设置在导向杆219下方的滴胶管向麦拉片上滴注粘墨水;随着滑块211的继续移动,限位杆226抵接到限位板220的弧形段左侧壁,在限位板220的限制下,限位杆226只能在移动的过程中同时朝向左侧偏移,此时右侧的第三弹簧222进一步压缩,左侧的第三弹簧222进一步舒张,然后在限位杆226继续移动时,限位块224经过导向杆219的弯曲段2192后进入其直段2191,并在左右两边的第三弹簧222的双重作用下,将限位杆226从两个限位板220之间的缺口弹到限位板220的右侧,只要滑杆213处在导向杆219的直段2191,就会保持这种状态,随着滑块211从第一丝杆207中心离开,限位杆226抵接到限位板220的右侧壁,并且在限位板220的阻挡下,使限位杆226朝向右侧偏移,此时左侧的第三弹簧222会逐渐由伸张状态转变为压缩状态,而右侧的第三弹簧222逐渐从压缩状态转变为伸张状态,从而使滚轮216从斜槽202的区域中偏移出去,避免滚轮216向两侧移动时与膜片盒201中的麦拉片接触,并且在限位板220的直线段区域移动时,会保持这个状态;在滑块211移动到第一丝杆207的一端后,限位杆226穿过凸块225下方与限位板220之间的缺口,并且在左右两边的第三弹簧222的作用下,从限位板220的右侧移动至左侧,此时滚轮216又会重新位于斜槽202的区域中,然后用第一电机210驱使第一丝杆207反转,继续将麦拉片转移至第一凹部102中,如此周而复始;在滚轮216从第一凹部102所在区域移走后,上料机构300就会将晶圆片转移至第一凹部102中,并盖在麦拉片上,然后导向杆219下方的滴胶管向晶圆片上滴注粘墨水,随后覆膜组件将再覆盖一层麦拉片在晶圆片上;然后启动伸缩杆113,将托板112举升起预定距离,从而使覆膜晶圆片升起预定高度,随后启动第三直线机构603的位于工作台100下方的第三电机503,驱使与之相连的第二丝杆501转动,使拉板403移动至覆膜晶圆片下方,然后用伸缩杆113将托板112下降,覆膜晶圆片处在拉板403上,然后再次启动第三直线机构603使第二丝杆501反转,将覆膜晶圆片移动至辊压组件下方,然后启动第二直线机构602,驱使穿设有第二连接框402的第二丝杆501转动,带动辊压轮401来回移动,从而将覆膜晶圆片都压成晶粒,由于麦拉片的保护,并且还有粘墨水的粘附,使晶粒都粘附在两个麦拉片之间,最后启动第二电机407,驱使转轴406转动,从而带动转动板405转动,将辊压后的覆膜晶圆片翻转至收集箱103中。

52.以上仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可

以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1