在单晶金刚石衬底上进行成核层优化的AlN/GaN异质结制备方法

在单晶金刚石衬底上进行成核层优化的aln/gan异质结制备方法

技术领域

1.本发明属于微电子技术领域,特别涉及一种单晶金刚石衬底上aln/gan异质结的制作方法,可用于大功率gan基器件的制备。

技术背景

2.随着新能源汽车、无线充电以及5g技术的飞速发展,si以及gaas等传统半导体的禁带宽度以及功率密度不足以支撑信息与电力技术的进步。而gan材料以其高禁带宽度、高击穿场强及高电子饱和速度的优点,已用于高压以及高频大功率等应用场景。gan基电子器件现已广泛地应用在无线电能传输转换等领域中,应用潜力极大。

3.然而由于材料特性以及生长技术的限制,目前gan基电子器件主要依赖于异质外延技术进行制备。这种异质外延除了会降低材料质量以外,还会严重影响器件的散热能力,从而限制了器件在大功率工作条件下的性能。以成熟的蓝宝石衬底,si衬底以及sic衬底为例,它们的热导率为45,150和390w

·

m-1

·

k-1

,均不足以满足大功率工作条件下器件的稳定散热能力。而金刚石材料是目前自然界中散热能力最佳的材料,其中高质量的单晶金刚石衬底的热导率可以达到2300w

·

m-1

·

k-1

,散热能力接近sic材料的6倍。因此产业界认为单晶金刚石材料可以很好地应用于大功率工作条件下的gan基电子器件。因此,单晶金刚石衬底上的gan器件的制备成为了一个热门的方向,逐渐引起重视。

4.近年来,单晶金刚石衬底与gan基电子器件的结合已经开展了大量的研究,有着多种技术路线,主要包括低温键合技术、gan基金刚石外延技术,以及金刚石衬底gan薄膜外延技术等。其中在单晶金刚石衬底上外延gan薄膜的技术路线是性能最好的,因为其界面结合强度,界面热阻和整体器件热阻都能达到最好,更有利于体现单晶金刚石衬底散热能力强的优势。然而由于材料晶系差异、晶格常数差异等问题,现有技术在单晶金刚石衬底上外延出的gan材料,其位错密度和碳杂质含量非常高,晶体质量较差,导致器件的性能退化和不稳定,不能同时满足高热导率和高晶体质量的要求,进而限制了高性能、高散热能力的 gan基微波功率器件的发展和应用。

技术实现要素:

5.本发明的目的在于针对上述现有技术的不足,提出一种在单晶金刚石衬底上进行成核层优化的aln/gan异质结制备方法,以减少外延gan层的位错密度和碳杂质含量,以提高单晶金刚石衬底上异质结的晶体质量,从而改善器件的散热能力和性能。

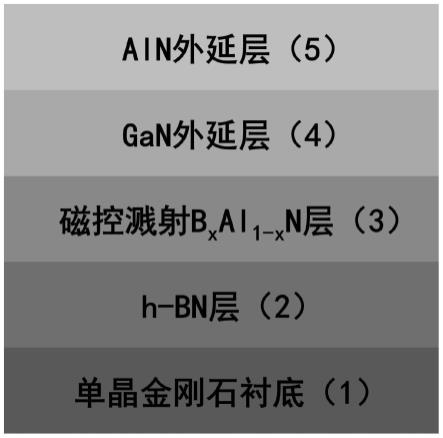

6.为实现上述目的,本发明的aln/gan异质结,其自下而上包括:衬底、gan外延层和 aln外延层,其特征在于:

7.所述的衬底,其采用经等离子体表面轰击处理的单晶金刚石衬底,用于提升aln/gan异质结的散热能力,改善gan外延层的成核能力;

8.所述gan外延层与单晶金刚石衬底之间增设有磁控溅射b

x

al

1-x

n层和h-bn层,该h

‑ꢀ

bn层用以改善外延层的成核能力,该磁控溅射b

x

al

1-x

n层用于过渡和缓冲h-bn层与gan 外延层之间的材料差异。

9.进一步,所述的h-bn层,其厚度为20-70nm;

10.进一步,所述磁控溅射b

x

al

1-x

n层,其厚度为20-80nm,b含量的调整范围为0.3-0.5;

11.进一步,所述的gan外延层,其厚度为500-800nm;

12.进一步,所述的aln外延层,其厚度为100-300nm。

13.为实现上述目的,本发明在单晶金刚石衬底上进行成核层优化的aln/gan异质结制备方法,其特征在于:包括如下步骤:

14.1)选用单晶金刚石衬底,并对其进行清洗和烘干;

15.2)将清洗和烘干后的衬底上使用cf4等离子体进行表面轰击,轰击功率为120-150w,轰击时间为10min-30min;

16.3)将厚度为20nm-70nm的h-bn转移至表面轰击后的衬底上,并将其放烘干箱内,在 130-190℃下烘烤1-2小时,完成h-bn层的制备;

17.4)在h-bn层上采用标准磁控溅射工艺溅射厚度为20nm-80nm的b

x

al

1-x

n层,完成磁控溅射b

x

al

1-x

n层;

18.5)制作aln/gan异质结:

19.5a)在磁控溅射b

x

al

1-x

n层上,采用mocvd工艺生长厚度为500-800nm的gan层;

20.5b)在gan层上,采用mocvd工艺生长100-300nm的aln层。

21.与现有技术相比,本发明具有如下优点:

22.第一,本发明由于采用了单晶金刚石作为衬底材料,增强了器件的散热能力;同时由于对单晶金刚石衬底进行了表面等离子体轰击,相较于常规的单晶金刚石衬底,衬底表面更有利于gan材料进行成核生长,提高gan材料的晶体质量。

23.第二,本发明由于引入了h-bn层和磁控溅射b

x

al

1-x

n层,进一步改善了gan材料在单晶金刚石衬底表面的成核能力,同时由于磁控溅射b

x

al

1-x

n层的引入可作为h-bn与gan 外延层之间的过渡层,提高了gan外延层的晶体质量,进一步提高了异质结的晶体质量并增强了器件的可靠性。

附图说明

24.图1是本发明在单晶金刚石衬底上进行成核层优化的aln/gan异质结的示意图;

25.图2是制作图1结构的流程示意图。

具体实施方式

26.以下结合附图对本发明做进一步详细说明。

27.参照图1,本发明的aln/gan异质结包括:单晶金刚石衬底1、h-bn层2、磁控溅射 b

x

al

1-x

n层3、gan外延层4、aln外延层5。其中:

28.单晶金刚石衬底1进行cf4等离子体轰击,用以增加gan材料的成核能力;

29.h-bn层2位于经过轰击处理后的单晶金刚石衬底1之上,其厚度为20-70nm,用以增加gan外延层的成核能力;

30.磁控溅射b

x

al

1-x

n层3位于h-bn层2之上,其厚度为20-80nm,b含量的调整范围为 0.3-0.5,用以增加gan外延层的成核能力;

31.gan外延层4位于磁控溅射b

x

al

1-x

n层3之上,其厚度为500-800nm;

32.aln外延层5位于gan外延层4之上,其厚度为100-300nm;

33.aln外延层5和gan外延层4构成aln/gan异质结。

34.参照图2,本发明给出基于衬底处理的单晶金刚石上aln/gan异质结的三种实施例。

35.实施例1,对单晶金刚石衬底进行30min的cf4等离子体处理,随后制备h-bn层厚度为70nm,磁控溅射b

0.3

al

0.7

n层厚度为80nm,gan外延层厚度为500nm,aln外延层厚度为300nm的异质结。

36.步骤一,对衬底清洗和等离子体轰击,如图2(a)。

37.1a)将衬底置于丙酮溶液中进行超声波清洗50min;

38.1b)将清洗后的衬底放入烘干箱中,在90℃的温度下进行烘干处理;

39.1d)将烘干后的衬底放入稀盐酸溶液中浸泡50s;

40.1e)将浸泡后的衬底放入烘干箱内,在150℃的温度下再次进行烘干处理;

41.1f)将烘干后的衬底上使用cf4等离子体进行轰击,轰击功率为120w,轰击时间为 30min。

42.步骤二,制备h-bn层,如图2(b)。

43.将厚度为70nm的h-bn转移至处理和清洗后的衬底1上,并放入烘干箱中,在190℃下烘烤2小时,完成h-bn层的制备。

44.步骤三,制备磁控溅射b

0.3

al

0.7

n层,如图2(c)。

45.设置反应室温度为320℃,压力为1.8pa,溅射功率为260w,在h-bn层2上采用磁控溅射工艺在h-bn层表面制备b

0.3

al

0.7

n层,厚度为80nm,完成磁控溅射b

0.4

al

0.6

n层3的制备。

46.步骤四,生长aln/gan异质结。

47.4a)在磁控溅射b

0.4

al

0.6

n层制备完成后,放入mocvd设备反应室内,设置反应室的温度为1100℃,反应室的压力为100torr,向反应室中同时通入流量为5600sccm的氨气,流量为100sccm的镓源这两种气体,在磁控溅射b

0.4

al

0.6

n层上生长厚度为500nm的gan 外延层,如图2(d);

48.4b)设置反应室的温度为1100℃,反应室的压力为80torr,向反应室中同时通入流量为 4000sccm的氨气和150sccm的铝源这两种气体,在gan外延层上生长厚度为300nm的aln 外延层,完成aln/gan异质结的制作,如图2(e)。

49.实施例2,对单晶金刚石衬底进行20min的cf4等离子体轰击,在该衬底上制备厚度为 50nm的h-bn层,磁控溅射b

0.4

al

0.6

n层厚度为50nm,gan外延层厚度为700nm,aln外延层厚度为200nm的异质结。

50.步骤a,对衬底进行处理和清洗,如图2(a)。

51.先将衬底置于丙酮溶液中进行超声波清洗40min,再将清洗后的衬底放入烘干箱中,在 70℃的温度下进行烘干处理;再将烘干后的衬底放入稀盐酸溶液中浸泡40s后放入烘干箱内,在130℃的温度下再次进行烘干处理;

52.然后,将烘干后的衬底上使用cf4等离子体进行轰击,轰击功率为140w,轰击时间

为 20min。

53.步骤b,制备h-bn层,如图2(b)。

54.将厚度为50nm的h-bn转移至处理和清洗后的衬底1上,并放入烘干箱中,在160℃下烘烤1.5小时,完成h-bn层的制备。

55.步骤c,制备磁控溅射b

0.4

al

0.6

n层,如图2(c)。

56.在h-bn层2上采用磁控溅射工艺在h-bn层表面制备b

0.4

al

0.6

n层,厚度为50nm,磁控溅射的工艺参数为:反应室温度为350℃,压力为1.9pa,溅射功率为280w。

57.步骤d,生长aln/gan异质结。

58.首先,将完成磁控溅射b

0.4

al

0.6

n层的样件放入mocvd设备反应室内,设置反应室的温度为1050℃,反应室的压力为75torr,向反应室中同时通入流量为4500sccm的氨气,流量为80sccm的镓源这两种气体,在磁控溅射b

0.4

al

0.6

n层上生长厚度为700nm的gan外延层,如图2(d);

59.然后,改变工艺条件,即设置反应室的温度为1050℃,反应室的压力为60torr,向反应室中同时通入流量为3500sccm的氨气和125sccm的铝源这两种气体,在gan外延层上生长厚度为200nm的aln外延层,完成aln/gan异质结的制作,如图4(e)。

60.实施例3,对单晶金刚石衬底进行10min的cf4等离子体轰击,制备厚度为20nm的h

‑ꢀ

bn层,磁控溅射b

0.5

al

0.5

n层厚度为20nm,gan外延层厚度为500nm,aln外延层厚度为 100nm的异质结。

61.步骤一,对衬底进行处理和清洗,如图2(a)。

62.1.1)将衬底置于丙酮溶液中进行超声波清洗30min,并将清洗后的衬底放入烘干箱中,在60℃的温度下进行烘干处理;

63.1.2)将烘干后的衬底放入稀盐酸溶液中浸泡35s,再将浸泡后的衬底取出并放入烘干箱内,在110℃的温度下再次进行烘干处理

64.1.3)将烘干后的衬底上使用cf4等离子体在150w功率下轰击10min,完成对衬底的预处理。

65.步骤二,制备h-bn层,如图2(b)。

66.在预处理后的衬底上制备h-bn层,即将厚度为50nm的h-bn转移至清洗轰击后的衬底1上,并放入烘干箱中,在130℃下烘烤1小时,完成h-bn层制备。

67.步骤三,制备磁控溅射b

0.5

al

0.5

n层,如图2(c)。

68.设置反应室温度为370℃,压力为2.0pa,溅射功率为300w的磁控溅射工艺条件,在h-bn层2上层表面溅射厚度为20nm的b

0.5

al

0.5

n层,完成磁控溅射b

0.5

al

0.5

n层3的制备。

69.步骤四,生长aln/gan异质结。

70.4.1)在磁控溅射b

0.5

al

0.5

n层制备完成后,将其放入mocvd设备反应室内,设置反应室的温度为1000℃,反应室的压力为50torr,同时向反应室中通入流量为3400sccm的氨气,流量为50sccm的镓源这两种气体,在磁控溅射b

0.5

al

0.5

n层上生长厚度为500nm的gan外延层,如图2(d);

71.4.2)保持反应室的温度不变,将反应室的压力降为30torr,向反应室中同时通入流量为 3000sccm的氨气和100sccm的铝源这两种气体,在gan外延层上生长厚度为100nm的aln 外延层,完成aln/gan异质结的制作,如图2(e)。

72.以上描述仅是本发明的三个具体实例,不构成对本发明的任何限制,显然对于本领域的专业人员来说,在了解本发明内容和原理后,都可能在不背离本发明的原理、结构的情况下,进行形式和细节上的各种修正和改变,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1