线圈自动化制作设备、无线充电线圈制备方法及控制系统与流程

1.本发明涉及电子通信领域,具体涉及线圈自动化制作设备、无线充电线圈制备方法及控制系统。

背景技术:

2.随着无线充电技术的日臻成熟,无线充电技术因其安全性、便捷性等特点在各电子产品领域颇受青睐,如无人机,滑轨式机器人,服务型机器人,智能手机和电子手表等。

3.但是随着应用场景的增多,也面临一些实际问题。许多电子设备本身体积小,或因为其产品本身特色环境应用,其外形设计为圆弧形,如扫地机器人等,弧形结构使得常见的基于平面线圈的无线充电方案无法很好地满足要求。

4.该无线充电接收端的平面线圈不能契合弧形结构,势必造成空间的浪费,而且也影响无线充电的性能。因为,这事实上加大了无线充电发射端线圈到接收端线圈的隔空距离,导致了不必要的传输能量的损耗,并因此使得传输效率降低。其次,上述加大的隔空空间,其在电子产品(如扫地机器人) 内部的部分,必须空置,使得磁场不被电子元器件等干扰而降低性能甚至发生安全隐患。这样一来,在产品总体空间不变的前提下,相应电子部件不用被压缩,这可能造成成本的上升,得不偿失。

5.因此,将线圈改成曲面,使其契合弧形结构产品成为必须。曲面线圈可以节省线圈间的隔空距离。这有助于增强传输效率,相对节约能源。而且曲面线圈不会大量干涉其内部空间格局,在保证其外形体积不变的情况下,其本有性能不会降低。

6.然而,曲面线圈的曲率值等参数在生产中难以满足。来自模具、加工工艺、粘合技术等条件的制约,甚至运输和使用中的磕碰等,这些都能使得该曲率值发生改变而影响质量。

技术实现要素:

7.有鉴于此,本发明提供了线圈自动化制作设备、无线充电线圈制备方法及控制系统,解决了现有技术中曲面线圈的制作过程中曲面线圈的曲率值等参数在生产中难以满足的技术问题。

8.根据本发明的一个方面,本发明提供了一种无线充电线圈自动化制作设备,包括:

9.底部基座,所述底部基座包括基部以及固定部,所述基部沿水平方向延伸,所述固定部基于所述基部的一端沿竖直方向延伸;

10.设置在所述基部上的可旋转式圆盘底座,所述可旋转式圆盘底座可相对所述底部基座旋转,以绕制线圈;

11.固定在所述可旋转式圆盘底座上的曲率调整结构;以及

12.设置在所述曲率调整结构上方的柔性支撑片,所述柔性支撑片用于支撑柔性隔磁片;

13.设置在所述柔性支撑片正上方的内径调整结构,通过调整所述内径调整结构的运

动以适应无线充电线圈的内径;以及

14.固定在所述固定部上的胶枪,所述胶枪配置为对绕制而成的线圈喷胶塑性;

15.其中,所述曲率调整结构可在竖直方向上升降以调节所述柔性支撑片的曲率;所述内径调整结构具有出线管道,经线经过所述出线管道伸出后经所述可旋转式圆盘底座绕制成线圈。

16.在本发明一实施例中,所述曲率调整结构包括:

17.多个可升降式抬针,且每个所述可升降式抬针均可以独立完成升降。

18.在本发明一实施例中,所述内径调整结构包括:

19.固定在所述固定部上的机械臂;

20.固定在所述机械臂下方的可伸缩臂;

21.固定在所述可伸缩臂下方的固定盘,所述固定盘上具有所述出线管道;以及

22.固定在所述固定盘下方的多个机械指,多个所述机械指可独立的在所述竖直方向上伸缩。

23.在本发明一实施例中,所述固定盘的下端设有第一滑槽,所述机械指可在所述第一滑槽内滑动;和/或

24.所述固定盘的下端设有第二滑槽,所述机械指可在所述第二滑槽内滑动;

25.其中,所述第一滑槽的长度延伸方向与所述第二滑槽的长度延伸方向之具有夹角。

26.在本发明一实施例中,所述第一滑槽的长度延伸方向与所述第二滑槽的长度延伸方向之具有90度夹角。

27.在本发明一实施例中,所述内径调整结构包括固定在所述机械臂下方的四个机械指。

28.在本发明一实施例中,所述内径调整结构还包括:

29.固定在所述固定盘下方的卡扣,所述卡扣配置为固定经所述出线管道伸出的经线。

30.作为本发明的第二方面,本发明提供了一种无线充电线圈制备方法,应用于上述所述的无线充电线圈自动化制作设备,所述无线充电线圈为接收端线圈,所述无线充电线圈制备方法包括:

31.s1:确定所述接收端线圈的线圈内径尺寸、线圈曲率以及绕制匝数;

32.s2:根据所述线圈内径尺寸,确定所述内径调整结构的调整参数,并根据所述调整参数控制所述内径调整结构的运动;

33.s3:根据所述线圈曲率确定所述曲率调整结构所需要抬升的高度,并根据所述高度控制所述曲率调整结构运动;

34.s4:控制所述线经经过所述出线管道被带出;

35.s5:当出线线经的出线长度达到线圈内径需求出线长度后,控制所述线经停止被带出,并控制可旋转式圆盘底座旋转一周,以使得所述出线线经绕制在所述可旋转式圆盘底座上;以及

36.s6:根据所述绕制匝数控制所述可旋转式圆盘底座旋转至旋转的周数达到所述绕制匝数时,以形成初始线圈结构;

37.s7:控制胶枪喷涂铸工胶至所述初始线圈结构,以使得所述初始线圈结构固化而成所述接收端线圈。

38.9、根据权利要求8所述的无线充电线圈制备方法,其特征在于,s1 确定接收端线圈的线圈内径尺寸、线圈曲率以及绕制匝数,包括:

39.s11:获取用户输入的无线充电接收端的接收端线圈的需求参数,所述需求参数包括输出电压、输出电流、接收端线圈需求的最小感值以及所述接收端线圈与发射端线圈的隔空距离;

40.s12:根据所述需求参数在线圈数据库中查找与所述需求参数匹配的线经股数以及线经的线经直径;

41.s13:获取所述用户输入的电子产品内可放置所述接收端线圈的产品空间的空间尺寸数据;

42.s14:根据所述空间尺寸数据确定所述接收端线圈的线圈曲率;

43.s15:根据所述接收端线圈的线圈曲率、所述空间尺寸数据以及所述线经的线经直径确定模型构建参数;

44.s16:根据所述模型构建参数通过3d仿真磁场软件构建接收端线圈模型以及与所述接收端线圈模型对应的发射端线圈模型;

45.s17:通过所述3d仿真磁场软件对所述接收端线圈模型以及所述发射端线圈模型进行仿真,输出所述接收端线圈的线圈内径尺寸以及绕制匝数。

46.在本发明一实施例中,s15根据所述接收端线圈的线圈曲率、所述空间尺寸数据以及所述线经的线经直径确定模型构建参数,包括:

47.s151:根据所述接收端线圈的线圈曲率确定所述接收端线圈模型的初始线圈曲率;

48.s152:根据所述空间尺寸数据确定所述接收端线圈模型的初始内径尺寸,其中,所述接收端线圈模型的初始内径尺寸中的长度与所述空间尺寸数据中的长度之比为第一预设比例值,所述接收端线圈模型的初始内径尺寸中的宽度与所述空间尺寸数据中的宽度之比为第二预设比例值;以及

49.s153:根据所述线径的线经直径以及所述空间尺寸数据确定所述接收端线圈模型的初始绕制匝数;

50.其中,所述模型构建参数包括:所述接收端线圈模型的初始线圈曲率、所述接收端线圈模型的初始绕制匝数、所述接收端线圈模型的初始内径尺寸。

51.在本发明一实施例中,s16:根据所述模型构建参数通过3d仿真磁场软件构建接收端线圈模型以及与所述接收端线圈模型对应的发射端线圈模型,包括:

52.s161:根据所述模型构建参数通过3d仿真磁场软件构建接收端线圈模型;

53.s162:根据所述接收端线圈模型的初始线圈曲率以及所述接收端线圈与所述发射端线圈的隔空距离,确定发射端线圈模型的初始线圈曲率;

54.s163:根据所述发射端线圈模型的初始线圈曲率,通过3d仿真磁场软件以所述接收端线圈模型为基础镜像构建发射端线圈模型。

55.在本发明一实施例中,s17:通过所述3d仿真磁场软件对所述接收端线圈模型以及所述发射端线圈模型进行仿真,输出所述接收端线圈的线圈内径尺寸以及绕制匝数,包括:

56.s171:通过所述3d仿真磁场软件对所述接收端线圈模型以及所述发射端线圈模型进行仿真计算,得出所述接收端线圈模型的线圈电感值、所述接收端线圈模型与所述发射端线圈模型之间的耦合系数;

57.s172:当所述接收端线圈模型的线圈电感值与预设感值之差大于第一数值时,根据所述接收端线圈模型的线圈电感值,通过lc谐振器计算所述接收端线圈模型中的电容值;

58.s173:根据所述接收端线圈模型的线圈电感值、所述接收端线圈与发射端线圈之间的耦合系数、所述接收端线圈模型中的电容值,通过电路仿真软件进行仿真,输出所述接收端线圈模型的输出电压、所述接收端线圈模型与所述发射端线圈模型构成的系统的系统效率;

59.s174:当所述系统效率大于预设效率;和/或所述接收端线圈模型的输出电压大于预设输出电压时,确定所述接收端线圈的线圈直径至尺寸为所述接收端线圈模型的初始内径尺寸,确定所述接收端线圈的绕制匝数为所述接收端线圈模型的初始绕制匝数。

60.13、根据权利要求12所述的无线充电线圈制备方法,其特征在于,s17:通过所述3d仿真磁场软件对所述接收端线圈模型以及所述发射端线圈模型进行仿真,输出所述接收端线圈的线圈内径尺寸以及绕制匝数,还包括:

61.s175:当当所述接收端线圈模型的线圈电感值与预设感值之差小于或者第一数值时,将所述接收端线圈模型的初始内径尺寸减小第一预设尺寸数值,生成所述接收端线圈模型的修正内径尺寸,所述第一预设尺寸数值等于所述空间尺寸数据的十分之一;

62.s176:当所述接收端线圈模型的修正内径尺寸大于所述空间尺寸数据的十分之一时,修正所述模型构建参数中的所述接收端线圈模型的初始内径尺寸为所述接收端线圈模型的修正内径尺寸;以及

63.s161:根据所述模型构建参数通过3d仿真磁场软件构建接收端线圈模型。

64.在本发明一实施例中,s17:通过所述3d仿真磁场软件对所述接收端线圈模型以及所述发射端线圈模型进行仿真,输出所述接收端线圈的线圈内径尺寸以及绕制匝数,还包括:

65.s178:当所述接收端线圈模型的修正内径尺小于或者等于所述空间尺寸数据的十分之一时,将所述接收端线圈模型的初始匝数增加预设匝数,生成修正匝数;

66.s179:根据所述修正匝数以及线经的线经直径计算所述接收端线圈模型的体积,当根据所述接收端线圈模型的体积确定所述接收端线圈模型与所述产品空间的空间内壁干涉时,生成线圈设计失败信息;

67.s180:当根据所述接收端线圈模型的体积确定所述接收端线圈模型与所述产品空间的空间内壁不干涉时,修正所述模型构建参数中的所述接收端线圈模型的初始匝数为所述接收端线圈模型的修正匝数;以及

68.s161:根据所述模型构建参数通过3d仿真磁场软件构建接收端线圈模型。

69.在本发明一实施例中,s17:通过所述3d仿真磁场软件对所述接收端线圈模型以及所述发射端线圈模型进行仿真,输出所述接收端线圈的线圈内径尺寸以及绕制匝数,还包括:

70.s182:当所述系统效率小于或者等于预设效率;和/或所述接收端线圈模型的输出

电压小于或者等于预设输出电压时,将所述接收端线圈模型的预设感值增加预设数值,生成所述接收端线圈模型的修正感值,并将所述预设感值修正为所述修正感值;以及

71.s172:当所述接收端线圈模型的线圈电感值与预设感值之差大于第一数值时,根据所述接收端线圈模型的线圈电感值,通过lc谐振器计算所述接收端线圈模型中的电容值。

72.在本发明一实施例中,在s6:根据所述绕制匝数控制所述可旋转式圆盘底座旋转至旋转的周数达到所述绕制匝数时,以形成初始线圈结构之后;且在s7控制胶枪喷涂铸工胶至所述初始线圈结构,以使得所述初始线圈结构固化而成所述接收端线圈之前,所述无线充电线圈制备方法还包括:

73.s60:对所初始线圈结构进行线性网络分析仪测量出所述初始线圈结构的实际线圈感值;

74.s61:当所述初始线圈结构的实际线圈感值与所述接收端线圈模型的线圈电感值之差小于预设差值时,s7:控制胶枪喷涂铸工胶至所述初始线圈结构,以使得所述初始线圈结构固化而成所述接收端线圈。

75.在本发明一实施例中,在s6:根据所述绕制匝数控制所述可旋转式圆盘底座旋转至旋转的周数达到所述绕制匝数时,以形成初始线圈结构之后;且在s7控制胶枪喷涂铸工胶至所述初始线圈结构,以使得所述初始线圈结构固化而成所述接收端线圈之前,所述无线充电线圈制备方法还包括:

76.s62:当所述初始线圈结构的实际线圈感值与所述接收端线圈模型的线圈电感值之差大于或者等于所述预设差值时,确定所述内径调整结构的调整参数;

77.s63:根据所述调整参数控制所述内径调整结构的运动。

78.作为本发明的第三方面,本发明提供了一种无线充电线圈制备控制系统,包括:

79.线圈数据库;

80.3d仿真磁场软件,所述3d仿真磁场软件用于构建接收端线圈模型、发射端线圈模型以及对所述接收端线圈模型与所述发射端线圈模型构成的系统进行仿真计算;

81.lc谐振器,用于计算所述接收端线圈模型中的电容值;

82.电路仿真软件,用于根据所述接收端线圈模型的线圈电感值、所述接收端线圈与发射端线圈之间的耦合系数以及所述接收端线圈模型中的电容值对所述接收端线圈模型与所述发射端线圈模型构成的系统进行电路仿真,输出所述接收端线圈模型的输出电压、所述接收端线圈模型与所述发射端线圈模型构成的系统的系统效率;

83.数据输入模块,用于接收输入的参数;

84.数据输出模块,用于输出接收端线圈的制作参数;以及

85.控制器,所述控制器用于根据所述接收端线圈的制作参数控制无线充电线圈自动化制作设备工作。

86.本发明提供的线圈自动化制作设备、无线充电线圈制备方法及控制系统,通过曲率调整结构可以调整柔性支撑片的弯折曲率,进而可以调整柔性隔磁片的曲率,进而达到调整线圈的曲率,整个线圈的曲率调控过程均是自动的,解决在人工制作曲面线圈时,曲率值难以把控这项缺点。另外,柔性隔磁片的可塑造性强,制作工艺简单,不需工厂开模制作,既节省时间又可以降低成本。柔性隔磁片具有硬磁的隔磁作用,能够使得线圈中的柔性隔

磁片背部所在的电子原件避免受到磁场干扰。

附图说明

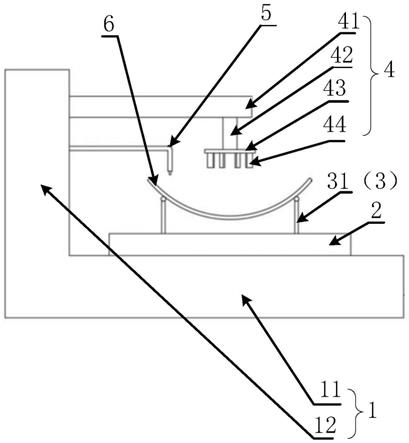

87.图1所示为本发明一实施例提供的一种无线充电线圈自动化制作设备的结构示意图;

88.图2所示为本发明一实施例提供的一种无线充电线圈自动化制作设备中的可升降式抬针与可旋转式圆盘底座的结构示意图;

89.图3所示为本发明一实施例提供的一种无线充电线圈自动化制作设备中的固定盘的仰视图;

90.图4所示为本发明一实施例提供的无线充电线圈制备方法的流程示意图;

91.图5所示为本发明另一实施例提供的无线充电线圈制备方法的流程示意图;

92.图6所示为本发明另一实施例提供的无线充电线圈制备方法的流程示意图;

93.图7所示为本发明另一实施例提供的无线充电线圈制备方法中的s1的具体方法的流程示意图;

94.图8所示为本发明一实施例提供的电子设备的结构示意图。

95.附图标记说明

96.1-底部基座;11-基部;12-固定部;

97.2-可旋转式圆盘底座;3-曲率调整结构;31-可升降式抬针;

98.6-柔性支撑片;5-胶枪;

99.4-内径调整结构;41-机械臂;42-可伸缩臂;43-固定盘;44-机械指; 431-第一滑槽;432-第二滑槽;

具体实施方式

100.本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本发明实施例中所有方向性指示(诸如上、下、左、右、前、后、顶、底

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

101.另外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

102.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

103.示例性制作设备

104.图1所示本发明提供的一种无线充电线圈自动化制作设备的结构示意图,如图1所示,包括:底部基座1,底部基座1包括基部11以及固定部 12,基部11沿水平方向延伸,固定部12基于基部11的一端沿竖直方向延伸;设置在基部11上的可旋转式圆盘底座2,可旋转式圆盘底座2可相对底部基座1旋转以绕制线圈;固定在可旋转式圆盘底座2上的曲率调整结构 3;以及设置在曲率调整结构3上方的柔性支撑片6,柔性支撑片6用于支撑柔性隔磁片;设置在柔性支撑片6正上方的内径调整结构4,通过调整内径调整结构4的运动以适应无线充电线圈的内径;以及固定在固定部12上的胶枪5,胶枪5配置为对绕制而成的线圈喷胶塑性;

105.其中,胶枪5可以喷射铸工胶,经过铸工胶固化后的线圈,具有非常强的抗撞击抗震动效果,不容易变形,防止因运输途中的碰撞等因素改变曲率,导致线圈感值差异较大。并且铸工胶有耐高温的特性,在150℃的高温下不变形不脱胶。

106.其中,曲率调整结构3可在竖直方向上升降以调节柔性支撑片6的曲率;内径调整结构4具有出线管道,经线经过出线管道伸出后经可旋转式圆盘底座2绕制成线圈。

107.本发明提供的一种无线充电线圈自动化制作设备,通过曲率调整结构3 可以调整柔性支撑片6的弯折曲率,进而可以调整柔性隔磁片的曲率,进而达到调整线圈的曲率,整个线圈的曲率调控过程均是自动的,解决在人工制作曲面线圈时,曲率值难以把控这项缺点。另外,柔性隔磁片的可塑造性强,制作工艺简单,不需工厂开模制作,既节省时间又可以降低成本。柔性隔磁片具有硬磁的隔磁作用,能够使得线圈中的柔性隔磁片背部所在的电子原件避免受到磁场干扰。

108.在本发明一实施例中,图2所示为曲率调整结构3的结构示意图,如图 2所示,曲率调整结构3可以包括:多个可升降式抬针31,且每个可升降式抬针31均可以独立完成升降。

109.具体的,如图2所示,多个可升降式抬针31的分布方式可以如下:可升降式抬针31的数量为偶数,例如可升降式抬针31的数量为两个、四个或者六个。多个可升降式抬针31中两两一组,且属于一组的两个可升降式抬针31关于可旋转式圆盘底座2的中心o对称设置,且属于一组的两个可升降式抬针31同步升降。

110.在本发明一实施例中,如图1所示,内径调整结构4包括:固定在固定部12上的机械臂41;固定在机械臂41下方的可伸缩臂42;固定在可伸缩臂42下方的固定盘43,固定盘43上具有出线管道(图1中未示出);以及固定在固定盘43下方的多个机械指44,多个机械指44可独立的在竖直方向上伸缩。多个机械指44可以构成线圈的内径磨具,在线圈制作过程中,机械指44可以在竖直方向上升降,使得机械指44均可以与柔性支撑片6接触,从而对线圈起到磨具的作用。

111.具体的,机械指44在竖直方向上的升降的方式可以通过以下方式来实现,当机械指44与柔性支撑片6之间的间距较大时,可以通过控制伸缩臂在竖直方向上的升降,从而可以粗调机械指44与柔性支撑片6之间的间距。当机械指44与柔性支撑片6的间距较小时,通过控制机械指44本身在竖直方向上的升降,从而可以使得机械指44与柔性支撑片6接触,从而起到对线圈起到磨具的作用。

112.可选的,图3所示为本发明实施例提供的固定盘43的结构示意图,如图3所示,固定盘43的下端设有第一滑槽431,机械指44可在第一滑槽431 内滑动;和/或固定盘43的下端设有第二滑槽432,机械指44可在第二滑槽 432内滑动;其中,第一滑槽431的长度延伸方向

与第二滑槽432的长度延伸方向之具有夹角。

113.可选的,机械指44的数量可以为四个。

114.可选的,第一滑槽431的长度延伸方向与第二滑槽432的长度延伸方向垂直,例如,如图3所示,第一滑槽431的长度延伸方向可以为固定盘43 底端面上的x方向,第二滑槽432的长度延伸方向可以为固定盘43底端面上的y方向,即可以使得机械指44在固定盘43底面上沿着x方向和y方向运动。即机械指44可平面xy轴移动,多个机械指44作为线圈内径磨具,可自由调节磨具长宽尺寸,不需要每次重新3d打印实体磨具,节省时间和成本。

115.具体的,如图3所示,第一滑槽431和第二滑槽432为一组滑槽,每个机械指44对应一组第一滑槽431和第二滑槽432,即每个机械指44均有对应的一组滑槽,机械指44可以在第一滑槽431以及第二滑槽432内滑动,从而调整每个机械指44之间的间距,进而能够制作不同内径尺寸的线圈。

116.在本发明一实施例中,可伸缩机械手臂还包括:固定在固定盘43下方的卡扣,卡扣配置为固定经出线管道伸出的经线。当线经从出线管道伸出的线经达到线圈内径需求出线长度后,卡扣将线经固定,使得线经停止被带出,可旋转式圆盘底座2旋转一周,以使得出线线经绕制在可旋转式圆盘底座2 上。

117.示例性线圈制备方法

118.图4所示为本发明一实施例提供的一种无线充电圈制作方法,适用于上述所述的一种无线充电线圈自动化制作设备,即本发明提供的无线充电圈制作方法是以上述所述的一种无线充电线圈自动化制作设备为设备而制作线圈的制作方法。下面以接收端线圈的制作方法为例,详细介绍采用上述所述的无线充电线圈自动化制作设备而自动化制作接收端线圈的制作方法。如图 4所示,该无线充电线圈制作方法包括如下步骤:

119.s1:确定接收端线圈的线圈内径尺寸、线圈曲率以及绕制匝数;

120.具体的,接收端线圈的线圈内径尺寸包括接收端线圈的宽度尺寸以及长度尺寸。

121.s2:根据线圈内径尺寸,确定内径调整结构的调整参数,并根据调整参数控制内径调整结构的运动;

122.具体的,当线圈内径尺寸确定后,即调整内径调整结构的调整参数,从而使得内劲调整结构能够适应该接收端线圈的线圈内径尺寸。

123.具体的,当内径调整结构包括多个机械指,机械指可在竖直方向上升降在固定盘的底端面上x方向移动以及y方向移动时,该调整参数可以包括:确定哪一个或多个机械指移动,以及每个机械指在竖直方向上需要移动的距离、每个机械指在x方向上需要移动的距离以及每个机械指在 y方向需要移动的距离。

124.s3:根据线圈曲率确定曲率调整结构所需要抬升的高度,并根据高度控制曲率调整结构运动;

125.具体的,如上述所述,曲率调整结构可以为多个抬针。当曲率调整结构包括两个抬针时,如图2所示。两个抬针固定柔性支撑片使得柔性支撑片具有一定的预设曲率,并记录预设曲率所对应的抬针的预设高度。当确定出所需要制作的接收端线圈的线圈曲率后,根据该线圈曲率可以计算得到抬针的需求高度,并根据该需求高度与预设高度来控制抬针的升降,以使得抬针升降从而可以调整柔性支撑片的曲率,进而制作出适应线圈曲率的接收端线圈。

126.s4:控制线经经过出线管道被带出;

127.当曲率调整结构以及内径调整结构均被调整完毕之后,即可将线经经过出线管道被带出,被带出出现管道的线经可以成为出线线经。

128.s5:当出线线经的出线长度达到线圈内径需求出线长度后,控制线经停止被带出,并控制可旋转式圆盘底座旋转一周,以使得出线线经绕制在可旋转式圆盘底座上;以及

129.s6:根据绕制匝数控制可旋转式圆盘底座旋转至旋转的周数达到绕制匝数时,以形成初始线圈结构;

130.s7:控制胶枪喷涂铸工胶至初始线圈结构,以使得初始线圈结构固化而成接收端线圈。

131.本发明提供的无线充电线圈制备方法,根据用户输入的接收端线圈的线圈参数确定出接收端线圈的线圈内径尺寸、线圈曲率以及绕制匝数;再控制为制作曲面线圈专门设计的无线充电线圈自动化制作设备进行线圈制作。全流程自动化操作,节省时间成本和研发成本,解决了曲面线圈设计制作困难、成本高的问题。

132.在本发明一实施例中,图5所示为本发明另一实施例提供的无线充电线圈制备方法的流程示意图;如图5所示,s1(确定接收端线圈的线圈内径尺寸、线圈曲率以及绕制匝数)具体包括如下步骤:

133.s11:获取用户输入的无线充电接收端的接收端线圈的需求参数,需求参数包括输出电压、输出电流、接收端线圈需求的最小感值以及接收端线圈与发射端线圈的隔空距离;

134.s12:根据需求参数在线圈数据库中查找与需求参数匹配的线经股数以及线经的线经直径;

135.线圈数据库为已经构建好的线圈数据库,线圈数据库中存储有多个线圈的数据,每个线圈的数据可以包括:

136.(1)不同股数的线圈所使用的线经,及其分别所承受的耐压值和耐流值。

137.在已知接收端线圈的输出电压、输出电流的情况下,即可根据股数的线圈线径以及所承受的耐压值和耐流值来确定线圈所使用的线经的线经直径(简称线径,而线经的直径是可以根据线径股数而确定的)。

138.(2)耦合后的线圈线经的电流随着发射端线圈(简称tx线圈)和接收端线圈(简称rx线圈)间的隔空距离的增减而变动的数据。

139.s13:获取用户输入的电子产品内可放置接收端线圈的产品空间的空间尺寸数据;

140.产品空间的空间尺寸数据包括产品空间的长度数据、宽度数据以及产品内壁的曲率。

141.s14:根据空间尺寸数据确定接收端线圈的线圈曲率;

142.产品空间的空间尺寸数据中的产品内壁的曲率即为接收端线圈的线圈曲率,以使得接收端线圈可以充分利用产品空间,降低产品空间的浪费率。

143.s15:根据接收端线圈的线圈曲率、空间尺寸数据以及线经的线经直径确定模型构建参数;

144.s16:根据模型构建参数通过3d仿真磁场软件构建接收端线圈模型以及与接收端线圈模型对应的发射端线圈模型;

145.s17:通过3d仿真磁场软件对接收端线圈模型以及发射端线圈模型进行仿真,得出

接收端线圈的线圈内径尺寸以及绕制匝数。

146.本发明通过3d仿真磁场软件构建接收端线圈模型以及与接收端线圈模型对应的发射端线圈模型,并通过3d仿真磁场软件对接收端线圈模型以及发射端线圈模型进行仿真,得出接收端线圈的线圈内径尺寸以及绕制匝数,可以得出合适的得出的接收端线圈的线圈参数。

147.在本发明一实施例中,图6所示为本发明另一实施例提供的无线充电线圈制备方法的流程示意图;如图6所示,s15(根据接收端线圈的线圈曲率、空间尺寸数据以及线经的线经直径确定模型构建参数)具体包括如下步骤:

148.s151:根据接收端线圈的线圈曲率确定接收端线圈模型的初始线圈曲率;

149.s152:根据空间尺寸数据确定接收端线圈模型的初始内径尺寸,其中,接收端线圈模型的初始内径尺寸中的长度与空间尺寸数据中的长度之比为第一预设比例值,接收端线圈模型的初始内径尺寸中的宽度与空间尺寸数据中的宽度之比为第二预设比例值;

150.具体的,第一预设比例值以及第二预设比例值可以相等也可以不相等。例如,接收端线圈模型的初始内径尺寸中的长度等于空间尺寸数据中的长度的十分之七;接收端线圈模型的初始内径尺寸中的宽度等于空间尺寸数据中的宽度的十分之七,即第一预设比例值以及第二预设比例值均为十分之七。

151.s153:根据线径的线经直径以及空间尺寸数据确定接收端线圈模型的初始绕制匝数;

152.其中,模型构建参数包括:接收端线圈模型的初始线圈曲率、接收端线圈模型的初始绕制匝数、接收端线圈模型的初始内径尺寸。

153.s151-s153即为确定接收端线圈模型的初始线圈曲率、接收端线圈模型的初始绕制匝数、接收端线圈模型的初始内径尺寸,并根据初始线圈曲率、接收端线圈模型的初始绕制匝数、接收端线圈模型的初始内径尺寸构建接收端线圈模型。

154.s16(根据模型构建参数通过3d仿真磁场软件构建接收端线圈模型以及与接收端线圈模型对应的发射端线圈模型)具体包括如下步骤:

155.s161:根据模型构建参数通过3d仿真磁场软件构建接收端线圈模型;

156.具体的,根据接收端线圈模型的初始线圈曲率、接收端线圈模型的初始绕制匝数、接收端线圈模型的初始内径尺寸,通过3d仿真磁场软件构建接收端线圈模型。

157.s162:根据接收端线圈模型的初始线圈曲率以及接收端线圈与发射端线圈的隔空距离,确定发射端线圈模型的初始线圈曲率;

158.s163:根据发射端线圈模型的初始线圈曲率,通过3d仿真磁场软件以接收端线圈模型为基础镜像构建发射端线圈模型。

159.s161-s163即为构建与接收端线圈对应的发射端线圈。

160.通过上述步骤,即可实现接收端线圈以及发射端线圈的构建。

161.s17(通过3d仿真磁场软件对接收端线圈模型以及发射端线圈模型进行仿真,输出接收端线圈的线圈内径尺寸以及绕制匝数)具体包括如下步骤:

162.s171:通过3d仿真磁场软件对接收端线圈模型以及发射端线圈模型进行仿真计算,得出接收端线圈模型的线圈电感值、接收端线圈模型与发射端线圈模型之间的耦合系数;

163.s1710:判断接收端线圈模型的线圈电感值与预设感值之差是否大于第一数值;

164.具体的,预设感值可以为接收端线圈需求的最小感值(该接收端线圈需求的最小感值为用户输入的);第一数值可以为15微升。

165.即s1710具体的可以为:判断接收端线圈模型的线圈电感值与接收端线圈需求的最小感值之差是否大于15微升;

166.当s1710中的判断步骤为是时,即接收端线圈模型的线圈电感值与预设感值之差大于第一数值时,即说明接收端线圈模型的线圈电感值可以达到用户的需求;此时执行步s172。

167.当s1710中的判断步骤为否时,即接收端线圈模型的线圈电感值与预设感值之差小于或者等于第一数值时,即说明接收端线圈模型的线圈电感值未达到用户的需求,需要对模型构建参数进行调整;此时执行步s175。

168.s172:根据接收端线圈模型的线圈电感值,通过lc谐振器计算接收端线圈模型中的电容值;

169.s173:根据接收端线圈模型的线圈电感值、接收端线圈与发射端线圈之间的耦合系数、接收端线圈模型中的电容值,通过电路仿真软件进行仿真,输出接收端线圈模型的输出电压、接收端线圈模型与发射端线圈模型构成的系统的系统效率;

170.s1730:判断系统效率是否大于预设效率,或接收端线圈模型的输出电压是否大于预设输出电压;

171.具体的,预设输出电压即为用户输入的接收端线圈的需求参数中的输出电压,即s11中用户输入的无线充电接收端的接收端线圈的需求参数,需求参数包括输出电压;

172.预设效率为预先设计好的一个预设效率,例如预设效率为80%,即判断系统效率是否大于80%。

173.当s1730中的判断结果为是时,即系统效率大于预设效率,和/或接收端线圈模型的输出电压大于预设输出电压,即说明构建好的接收端线圈模型则符合用户需求。此时,s1730后即执行s174。

174.当s1730中的判断结果为否时,即系统效率小于或者等于预设效率,且接收端线圈模型的输出电压小于或者等于预设输出电压,则说明该接收端线圈模型不符合用户需求,需要对应调整模型的构建参数。此时,s1730后执行s182。

175.s182:当系统效率小于或者等于预设效率;和/或接收端线圈模型的输出电压小于或者等于预设输出电压时,将接收端线圈模型的预设感值增加预设数值,生成接收端线圈模型的修正感值,并将预设感值修正为修正感值; s182后,继续执行s1710以及后续步骤。

176.s174:确定接收端线圈的线圈直径至尺寸为接收端线圈模型的初始内径尺寸,确定接收端线圈的绕制匝数为接收端线圈模型的初始绕制匝数。

177.即s161中根据接收端线圈模型的初始线圈曲率、接收端线圈模型的初始绕制匝数、接收端线圈模型的初始内径尺寸构建的接收端线圈模型即符合用户需求,此时,即可以根据构建的接收端线圈模型制作实体接收端线圈模型,那么在制作的过程中,实体接收端线圈模型的制作参数为:接收端线圈的线圈直径至尺寸为接收端线圈模型的初始内径尺寸,确定接收端线圈的绕制匝数为接收端线圈模型的初始绕制匝数。

178.步骤s174后即执行s2-s7。

179.s175:当接收端线圈模型的线圈电感值与预设感值之差小于或者第一数值时,将接收端线圈模型的初始内径尺寸减小第一预设尺寸数值,生成接收端线圈模型的修正内径尺寸,第一预设尺寸数值等于空间尺寸数据的十分之一;

180.具体的,第一预设尺寸数值可以为空间尺寸数据的十分之一。例如,初始内径尺寸中的宽度减少空间尺寸数据中的宽度的十分之一,初始内径尺寸中的长度减少空间尺寸数据中的长度的十分之一。

181.s1750:判断修正内径尺寸是否大于空间尺寸数据的十分之一;

182.当s1750中的判断结果为是时,即修正内经尺寸大于空间尺寸数据的十分之一,执行s176。当s1750中的判断结果为否时,即修正内经尺寸小于或者等于空间尺寸数据的十分之一,执行s178。

183.s176:当接收端线圈模型的修正内径尺寸大于空间尺寸数据的十分之一时,修正模型构建参数中的接收端线圈模型的初始内径尺寸为接收端线圈模型的修正内径尺寸;

184.此时,s152中确定的初始内径尺寸已经得到修正。此时继续根据修正得到的初始内径尺寸进行重新构建接收端线圈模型,即执行s161,即根据模型构建参数通过3d仿真磁场软件构建接收端线圈模型。

185.s178:当接收端线圈模型的修正内径尺小于或者等于空间尺寸数据的十分之一时,将接收端线圈模型的初始匝数增加预设匝数,生成修正匝数;

186.具体的,预设匝数可以为1。即接收端线圈模型的初始匝数增加一圈。

187.s179:根据修正匝数以及线经的线经直径计算接收端线圈模型的体积,

188.s1790:根据接收端线圈模型的体积确定接收端线圈模型与产品空间的空间内壁是否干涉;

189.当s1790中的判断结果为是时,即根据接收端线圈模型的体积确定接收端线圈模型与产品空间的空间内壁干涉,即执行s181。

190.s181:生成线圈设计失败信息;即接收端线圈模拟失败,该用户输入的线圈需求信息无法实现,此时需要合用户进一步沟通修改用户输入的线圈需求信息。

191.当s1790中的判断结果为否时,即根据接收端线圈模型的体积确定接收端线圈模型与产品空间的空间内壁不干涉,即执行s180。

192.s180:当根据接收端线圈模型的体积确定接收端线圈模型与产品空间的空间内壁不干涉时,修正模型构建参数中的接收端线圈模型的初始匝数为接收端线圈模型的修正匝数;

193.此时继续根据修正得到的初始匝数进行重新构建接收端线圈模型,即执行s161,即根据模型构建参数通过3d仿真磁场软件构建接收端线圈模型。

194.在本发明一实施例中,图7所示为本发明另一实施例提供的无线充电线圈制备方法的流程示意图;如图7所示,在s6(根据绕制匝数控制可旋转式圆盘底座旋转至旋转的周数达到绕制匝数时,以形成初始线圈结构)之后;且在s7(控制胶枪喷涂铸工胶至初始线圈结构,以使得初始线圈结构固化而成接收端线圈)之前,无线充电线圈制备方法还包括以下步骤:

195.s60:对所初始线圈结构进行线性网络分析仪测量出初始线圈结构的实际线圈感值;

196.s600:判断初始线圈结构的实际线圈感值与接收端线圈模型的线圈电感值之差是否小于预设差值;

197.具体的,预设差值可以为5%。当s600中的判断结果为是时,即初始线圈结构的实际线圈感值与接收端线圈模型的线圈电感值之差小于预设差值时,执行s7。即,当初始线圈结构的实际线圈感值与接收端线圈模型的线圈电感值之差小于预设差值时,控制胶枪喷涂铸工胶至初始线圈结构,以使得初始线圈结构固化而成接收端线圈。

198.当s600中的判断结果为否时,即初始线圈结构的实际线圈感值与接收端线圈模型的线圈电感值之差大于或者等于预设差值时,执行s62:当初始线圈结构的实际线圈感值与接收端线圈模型的线圈电感值之差大于或者等于预设差值时,确定内径调整结构的调整参数,即对内径调整参数进行微调;

199.s63:根据调整参数控制内径调整结构的运动。

200.示例性控制系统

201.本发明还提供了一种无线充电线圈制备控制系统,包括:线圈数据库; 3d仿真磁场软件,3d仿真磁场软件用于构建接收端线圈模型、发射端线圈模型以及对接收端线圈模型与发射端线圈模型构成的系统进行仿真计算; lc谐振器,用于计算接收端线圈模型中的电容值;电路仿真软件,用于根据接收端线圈模型的线圈电感值、接收端线圈与发射端线圈之间的耦合系数以及接收端线圈模型中的电容值对接收端线圈模型与发射端线圈模型构成的系统进行电路仿真,输出接收端线圈模型的输出电压、接收端线圈模型与发射端线圈模型构成的系统的系统效率;数据输入模块,用于接收输入的参数;数据输出模块,用于输出接收端线圈的制作参数;以及控制器,控制器用于根据接收端线圈的制作参数控制无线充电线圈自动化制作设备工作。

202.本发明提供的无线充电线圈制备控制系统,根据用户输入的接收端线圈的线圈参数,通过3d仿真磁场软件构建接收端线圈模型以及与接收端线圈模型对应的发射端线圈模型,并通过3d仿真磁场软件对接收端线圈模型以及发射端线圈模型进行仿真,得出接收端线圈的线圈内径尺寸以及绕制匝数,可以得出合适的得出的接收端线圈的线圈参数。控制器再控制为制作曲面线圈专门设计的无线充电线圈自动化制作设备进行线圈制作。全流程自动化操作,节省时间成本和研发成本,解决了曲面线圈设计制作困难、成本高的问题。

203.下面,参考图8来描述根据本发明实施例的电子设备。图8所示为本发明一实施例提供的电子设备的结构示意图。

204.如图8所示,电子设备600包括一个或多个处理器601和存储器602。

205.处理器601可以是中央处理单元(cpu)或者具有数据处理能力和/或信息执行能力的其他形式的处理单元,并且可以控制电子设备600中的其他组件以执行期望的功能。

206.存储器601可以包括一个或多个计算机程序产品,所述计算机程序产品可以包括各种形式的计算机可读存储介质,例如易失性存储器和/或非易失性存储器。所述易失性存储器例如可以包括随机存取存储器(ram)和/或高速缓冲存储器(cache)等。所述非易失性存储器例如可以包括只读存储器(rom)、硬盘、闪存等。在所述计算机可读存储介质上可以存储一个或多个计算机程序信息,处理器601可以运行所述程序信息,以实现上文所述的本发明的各个实施例的无线充电线圈制备方法或者其他期望的功能。

207.在一个示例中,电子设备600还可以包括:输入装置603和输出装置 604,这些组件

通过总线系统和/或其他形式的连接机构(未示出)互连。

208.该输入装置603可以包括例如键盘、鼠标等等。

209.该输出装置604可以向外部输出各种信息。该输出装置604可以包括例如显示器、通信网络及其所连接的远程输出设备等等。

210.当然,为了简化,图8中仅示出了该电子设备600中与本发明有关的组件中的一些,省略了诸如总线、输入/输出接口等等的组件。除此之外,根据具体应用情况,电子设备600还可以包括任何其他适当的组件。

211.除了上述方法和设备以外,本发明的实施例还可以是计算机程序产品,其包括计算机程序信息,所述计算机程序信息在被处理器运行时使得所述处理器执行本说明书中描述的根据本发明各种实施例的无线充电线圈制备方法中的步骤。

212.所述计算机程序产品可以以一种或多种程序设计语言的任意组合来编写用于执行本发明实施例操作的程序代码,所述程序设计语言包括面向对象的程序设计语言,诸如java、c++等,还包括常规的过程式程序设计语言,诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。

213.此外,本发明的实施例还可以是计算机可读存储介质,其上存储有计算机程序信息,所述计算机程序信息在被处理器运行时使得所述处理器执行本说明书根据本发明各种实施例的无线充电线圈制备方法中的步骤。

214.所述计算机可读存储介质可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以包括但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

215.以上结合具体实施例描述了本发明的基本原理,但是,需要指出的是,在本发明中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本发明的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本发明为必须采用上述具体的细节来实现。

216.本发明中涉及的器件、装置、设备、系统的方框图仅作为例示性的例子并且不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些器件、装置、设备、系统。诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且可与其互换使用。

217.还需要指出的是,在本发明的装置、设备和方法中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本发明的等效方案。

218.提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本发明。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义

的一般原理可以应用于其他方面而不脱离本发明的范围。因此,本发明不意图被限制到在此示出的方面,而是按照与在此发明的原理和新颖的特征一致的最宽范围。

219.以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1