一种增大LED芯片刻蚀角度的方法与流程

一种增大led芯片刻蚀角度的方法

技术领域

1.本发明涉及led照明技术领域,尤其是涉及一种增大led芯片刻蚀角度的方法。

背景技术:

2.led(light emitting diode),即发光二极管,是一种电能转化为光能的固态半导体器件。作为新型的发光器件,led具有高光效、节能、使用寿命长、响应时间短、环保等优点,因此被称为最有潜力的新一代光源,在照明领域应用领域极为常见。

3.在led制作过程中,利用等离子刻蚀外延材料来制作特定的图形是必不可少,例如所有芯片都需要刻蚀n型氮化镓形成正负电极、倒装芯片刻蚀深沟来形成隔离层等。

4.在等离子刻蚀工艺中对于需要保护的区域一般可以用光刻胶或者二氧化硅作为掩模层,由于二氧化硅的选择比高于光刻胶,所以用二氧化硅作为掩模层形成的角度一般在70

°

以上,但是例如高压led芯片,多颗芯片之间需要用金属桥接,所以刻蚀后的角度不宜过陡,正常选用光刻胶做掩模,其通常前烘时间为90~100s、前烘温度为100~110℃,曝光能量保持18mj/cm2、曝光时间为5s,显影时间为60~80s,后烘时间为140~150s、后烘温度为130~140℃。但是光刻胶的选择比小于二氧化硅,所以形成的角度在20

°

~30

°

之间,但是太平缓的角度会导致牺牲过多的外延有源层,进而发光面积减少。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种增大led芯片刻蚀角度的方法,既能满足工艺对角度的要求又能增大发光面积。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种增大led芯片刻蚀角度的方法,包括步骤:

8.s1、在外延片上涂抹光刻胶,所述外延片由生长有外延层的蓝宝石衬底构成;

9.s2、对所述外延片进行时间为120~130s的前烘;

10.s3、对所述外延片进行曝光和显影,得到具有预设图形模板的所述外延片;

11.s4、将显影后的所述外延片进行时间为170~180s、温度为115~125℃的后烘后,得到具有预设角度的光刻图形的所述外延片,并进行刻蚀后得到具有预期图形的所述外延片。

12.本发明的有益效果在于:本发明提供一种增大led芯片刻蚀角度的方法,通过在现有光刻工艺的基础上,增加前烘时间蒸发光刻胶中的水分,同时保持曝光能量及其时间与显影时间不变、降低后烘温度及延长后烘时间,使光刻胶更加坚固耐刻蚀,因为显影后的烘烤温度如果过高,则光刻胶容易坍塌会使角度更平缓,为了使光刻胶角度比较陡,必须降低光刻胶显影后的烘烤温度,但是为了光刻胶更坚固,需要延长光刻胶烘烤时间,保证最终外延片进行刻蚀的光刻图形的预设角度在41

°

左右,确保最终得到的芯片既能满足工艺对角度的要求又能增大发光面积。

附图说明

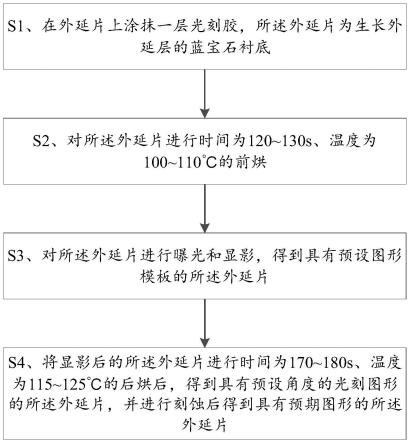

13.图1为本发明实施例的一种增大led芯片刻蚀角度的方法中光刻工艺的流程图;

14.图2为光刻胶受等离子刻蚀前的角度示意图;

15.图3为光刻胶受等离子刻蚀后的角度示意图;

16.图4~图8为光刻工艺中不同条件下得到的光刻图形的刻蚀角度示意图。

具体实施方式

17.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

18.请参照图1及图8,一种增大led芯片刻蚀角度的方法,包括步骤:

19.s1、在外延片上涂抹光刻胶,所述外延片由生长有外延层的蓝宝石衬底构成;

20.s2、对所述外延片进行时间为120~130s的前烘;

21.s3、对所述外延片进行曝光和显影,得到具有预设图形模板的所述外延片;

22.s4、将显影后的所述外延片进行时间为170~180s、温度为115~125℃的后烘后,得到具有预设角度的光刻图形的所述外延片,并进行刻蚀后得到具有预期图形的所述外延片。

23.由上述描述可知,本发明的有益效果在于:通过在现有光刻工艺的基础上,增加前烘时间蒸发光刻胶中的水分,同时保持曝光能量及其时间与显影时间不变、降低后烘温度及延长后烘时间,使光刻胶更加坚固耐刻蚀,因为显影后的烘烤温度如果过高,则光刻胶容易坍塌会使角度更平缓,为了使光刻胶角度比较陡,必须降低光刻胶显影后的烘烤温度,但是为了光刻胶更坚固,需要延长光刻胶烘烤时间,保证最终外延片进行刻蚀的光刻图形的预设角度在41

°

左右,确保最终得到的芯片既能满足工艺对角度的要求又能增大发光面积。

24.进一步地,所述步骤s1中在外延片上涂抹光刻胶,具体为:

25.在外延片上均匀涂抹厚度为9000~10000nm的正性光刻胶。

26.由上述描述可知,光刻胶涂抹9000~10000nm的厚度,提高后续经前烘、曝光、显影及后烘后的光刻图形的具有一定的厚度及清晰度,符合工艺要求,提高最终芯片产品的整体质量。

27.进一步地,所述前烘的温度为100~110℃。

28.由上述描述可知,前烘温度未进行改动,以减小光刻工艺中各变量对最终刻蚀角度的影响。

29.进一步地,所述步骤s3中对所述外延片进行曝光,具体为:

30.将所述外延片放入曝光机中进行能量为18mj/cm2、时间为5s的曝光。

31.进一步地,所述曝光机为dnk曝光机。

32.进一步地,所述步骤s3中对所述外延片进行显影,具体为:

33.将曝光后的所述外延片进行60~80s的显影。

34.由上述描述可知,曝光能量及曝光时间与显影时间均未进行改动,以减小光刻工艺中的各变量对最终刻蚀角度的影响;同时曝光机采用dnk曝光机,确保经曝光后的外延片的质量。

35.进一步地,所述步骤s4中并进行刻蚀后得到具有预期图形的所述外延片,具体为:

36.将得到所述光刻图形的所述外延片放入等离子刻蚀机中,用氯化硼和氯气做纯干法刻蚀后进行去胶,得到具有预期图形的所述外延片。

37.由上述描述可知,采用等离子刻蚀机对光刻图形去胶,从而得到质量及效果均较佳的外延片,确保最终芯片产品的整体质量。

38.进一步地,所述等离子刻蚀机为icp刻蚀机。

39.由上述描述可知,等离子刻蚀机采用icp刻蚀机,确保去胶效果。

40.本发明提供的一种增大led芯片刻蚀角度的方法,适用于led芯片制作过程的光刻工艺中,以下结合实施例具体说明。

41.请参照图1,本发明的实施例一为:

42.一种增大led芯片刻蚀角度的方法,如图1所示,包括步骤:

43.在光刻工艺中:

44.s1、在外延片上涂抹光刻胶,其中外延片由生长有外延层的蓝宝石衬底构成;

45.其中,在本实施例中,光刻胶采用正性光刻胶,且在生长完外延层的蓝宝石衬底上均匀涂抹厚度为9000~10000nm的一层,以提高后续经前烘、曝光、显影及后烘后的光刻图形的具有一定的厚度及清晰度,符合工艺要求,从而进一步提高最终芯片产品的整体质量。

46.s2、对外延片进行时间为120~130s、温度为100~110℃的前烘。

47.s3、对外延片进行曝光和显影,得到具有预设图形模板的外延片;

48.其中,在本实施例中,上述步骤s2中对外延片进行曝光和显影具体为:

49.将外延片放入曝光机中进行能量为18mj/cm2、时间为5s的曝光后取出,再进行60~80s的显影,即可知曝光能量及曝光时间与显影时间均相较于现有光刻技术并未进行改动,以充分减小光刻工艺中的各变量对最终刻蚀角度的影响。

50.同时,在本实施例中,曝光采用的曝光机为dnk曝光机,以确保经曝光后的外延片的质量。

51.s4、将显影后的外延片进行时间为170~180s、温度为115~125℃的后烘后,得到具有预设角度的光刻图形的外延片,并进行刻蚀后得到具有预期图形的外延片。

52.在本实施例中,最终得到的具有光刻图形的预设角度为41

°

左右,即在本实施例中,通过在现有光刻工艺的基础上,增加前烘时间蒸发光刻胶中的水分,同时保持曝光能量及其时间与显影时间不变、降低后烘温度及延长后烘时间,使光刻胶更加坚固耐刻蚀,因为显影后的烘烤温度如果过高,则光刻胶容易坍塌会使角度更平缓,为了使光刻胶角度比较陡,必须降低光刻胶显影后的烘烤温度,但是为了光刻胶更坚固,需要延长光刻胶烘烤时间,保证最终外延片进行刻蚀的光刻图形的预设角度在41

°

左右,确保最终得到的芯片既能满足工艺对角度的要求又能增大发光面积。

53.同时,在步骤s4得到了具有角度在41

°

左右的光刻图形的外延片后,需要进行刻蚀得到具有预期图形的外延片,具体为:

54.将得到光刻图形的外延片放入等离子刻蚀机中,用氯化硼和氯气做纯干法刻蚀后进行去胶,得到具有预期图形的外延片。

55.即采用等离子刻蚀机对光刻图形去胶,从而得到质量及效果均较佳的外延片,确保最终芯片产品的整体质量。

56.其中,在本实施例中,等离子刻蚀机为icp刻蚀机,以有效确保去胶效果,进一步提

高最终芯片产品的整体质量。

57.请参照图2至图8,本发明的实施例二为:

58.一种增大led芯片刻蚀角度的方法,在上述实施例一的基础上,在本实施例中,对等离子刻蚀工艺及光刻工艺中几种不同前烘、曝光、显影和后烘条件下的led外延层、即光刻图形的刻蚀角度进行展开说明。

59.首先,先对光刻工艺后得到的光刻图形进入的等离子刻蚀原理进行如下说明:

60.如图2所示为光刻图形还未进行等离子刻蚀前的刻蚀角度示意图,在等离子刻蚀中,如果光刻胶受到等离子轰击则光刻胶容易塌陷,角度变得平缓,如图3所示。因此,本发明提出一种通过调节光刻工艺中光刻胶匀胶后的前烘、曝光、显影和后烘温度及时间等,增大最终得到的光刻图形的刻蚀角度,使光刻胶更加坚固,则更能耐等离子的刻蚀,角度不易变形。

61.其中,如图4为在现有光刻工艺的基础上,维持现有工艺中前烘时间为90~100s及前烘温度为100~110℃、曝光能量为18mj/cm2、曝光时间为5s、显影时间为60~80s和后烘时间为140~150s及后烘温度为130~140℃的条件,最后得到的光刻图形、即led外延层的刻蚀角度平均只有27

°

左右;

62.如图5为在现有光刻工艺的基础上,延长前烘时间至120~130s但前烘温度不变保持100~110℃、曝光能量不变保持18mj/cm2、曝光时间不变保持5s、显影时间不变保持60~80s和降低后烘时间至120~130s及降低后烘温度至115~125℃,最后得到的光刻图形的刻蚀角度平均为30

°

左右;

63.如图6为在现有光刻工艺的基础上,延长前烘时间至120~130s但前烘温度不变保持100~110℃、曝光能量不变保持18mj/cm2、曝光时间不变保持5s、显影时间不变保持60~80s和降低后烘时间至130~140s及降低后烘温度至115~125℃,最后得到的光刻图形的刻蚀角度平均为35

°

左右;

64.如图7为采用上述实施例一的一种增大led芯片刻蚀角度的方法,在现有光刻工艺的基础上,延长前烘时间至120~130s但前烘温度不变保持100~110℃、曝光能量不变保持18mj/cm2、曝光时间不变保持5s、显影时间不变保持60~80s和延长后烘时间至170~180s及降低后烘温度至115~125℃,最后得到的光刻图形的刻蚀角度平均为41

°

左右;

65.如图8为在现有光刻工艺的基础上,延长前烘时间至120~130s但前烘温度不变保持100~110℃、曝光能量不变保持18mj/cm2、曝光时间不变保持5s、显影时间不变保持60~80s和延长后烘时间至230~240s及降低后烘温度至115~125℃,最后得到的光刻图形的刻蚀角度平均为40

°

左右,相比上述41

°

的刻蚀角度反而降低了,由此不难的得知,后烘时间过长依然会导致光刻胶刻蚀角度趋于平缓,造成后续等离子刻蚀工艺中光刻图形容易塌陷,因此选取上述“延长前烘时间至120~130s但前烘温度不变保持100~110℃、曝光能量不变保持18mj/cm2、曝光时间不变保持5s、显影时间不变保持60~80s和延长后烘时间至170~180s以及降低后烘温度至115~125℃”的方案,即上述实施例一的一种增大led芯片刻蚀角度的方法,能确保最终得到的光刻图形的刻蚀角度最佳,保持在41

°

左右,避免后续等离子刻蚀后光刻图形的塌陷,从而进一步确保最终得到的led芯片既能满足工艺对角度的要求又能增大发光面积。

66.综上,本发明提供的一种增大led芯片刻蚀角度的方法,具有以下有益效果:

67.1、确保最终得到的芯片能满足工艺对角度的要求,

68.2、能有效能增大最终得到的芯片的发光面积。

69.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1