离子束刻蚀方法及芯片

1.本技术涉及芯片制造技术领域,尤其涉及一种离子束刻蚀方法及芯片。

背景技术:

2.芯片制造技术的发展推动着电子产品的不断升级,而图形化处理技术是芯片制造技术的关键步骤之一。目前,图形化处理技术主要采用的方法是光刻和刻蚀技术,而现有的离子束刻蚀往往会导致后续除胶困难,从而造成芯片接触不良,影响芯片的使用性能,降低芯片的成品率。因此,需要一种方法来解决现有离子束刻蚀技术后续除胶困难的问题。

3.申请内容

4.本技术的主要目的在于提供一种离子束刻蚀方法,旨在解决现有离子束刻蚀技术后续除胶困难的问题。

5.第一方面,本技术提供一种离子束刻蚀方法,所述离子束刻蚀方法包括以下步骤:

6.一种离子束刻蚀方法,其特征在于,所述离子束刻蚀方法包括:

7.提供基板,在所述基板的上表面覆盖待被刻蚀的材料;

8.在所述材料的上表面覆盖光刻胶,其中,所述,在所述材料的上表面覆盖光刻胶,包括,将所述第一光刻胶覆盖于所述材料的上表面,并对所述第一光刻胶进行固化处理后将所述第二光刻胶覆盖于所述第一光刻胶的上表面,所述第一光刻胶包括lor光刻胶和pmgi光刻胶中的任一种;

9.通过光刻蚀对所述材料进行图形化处理。

10.在一种可能的实施方式中,所述通过光刻蚀对所述材料进行图形化处理,包括:

11.利用制备好的掩膜版对所述光刻胶的上表面进行曝光处理;

12.对所述光刻胶进行显影处理,在所述光刻胶的上表面形成需要的图形;

13.剥离第二光刻胶,得到所需的基片,所述基片包括基板、所述材料和所述第一光刻胶;

14.基于所述图形对所述材料进行图形化处理;

15.剥离所述第一光刻胶。

16.在一种可能的实施方式中,所述剥离第二光刻胶,包括:采用等离子体剥离法剥离所述第二光刻胶。

17.在一种可能的实施方式中,所述剥离所述第一光刻胶,包括:采用剥离液剥离所述第一光刻胶,所述剥离液包括丙酮、n-甲基吡咯烷酮、removerpg去胶剂和二甲基亚砜中的任一种。

18.在一种可能的实施方式中,所述对所述第一光刻胶进行固化处理,包括,在非氧化气氛下对所述第一光刻胶进行固化处理。

19.在一种可能的实施方式中,所述材料的厚度为0.02~1μm。

20.在一种可能的实施方式中,所述第一光刻胶的厚度为所述材料厚度的50~80倍。

21.在一种可能的实施方式中,所述第二光刻胶的厚度为0.5~1.5μm。

22.在一种可能的实施方式中,所述第二光刻胶包括任意一种正胶或任意一种负胶。

23.第二方面,本技术提供一种芯片,所述芯片的制备工艺包括上述任一项所述的离子束刻蚀方法。

24.本技术提供一种离子束刻蚀方法及芯片,本技术利用第一光刻胶容易剥离的特性,首先,通过在待被刻蚀的材料和第二光刻胶之间叠加第一光刻胶,然后通过光刻蚀对待被刻蚀的材料进行图形化处理,解决了现有离子束刻蚀技术后续除胶困难的问题。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

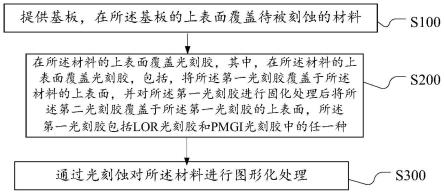

26.图1为本技术实施例提供的离子束刻蚀方法的流程图;

27.图2为本技术提供的离子束刻蚀方法中步骤s100得到的简化示意图;

28.图3为本技术提供的离子束刻蚀方法中步骤s200得到的简化示意图;

29.图4为本技术提供的离子束刻蚀方法中步骤s300得到的简化示意图;

30.图5为本技术提供的离子束刻蚀方法中步骤s320得到的简化示意图;

31.图6为本技术提供的离子束刻蚀方法中步骤s330得到的简化示意图;

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.还应当理解,在此本技术说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本技术。如在本技术说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

34.还应当进一步理解,在本技术说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

35.附图中所示的流程图仅是示例说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解、组合或部分合并,因此实际执行的顺序有可能根据实际情况改变。

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.请参阅图1,图1为本发明实施例提供的离子束刻蚀方法的流程示意图,该离子束刻蚀方法包括以下步骤s100至步骤s300。请同时参阅图2至图6。

38.步骤s100、提供基板,在所述基板的上表面覆盖待被刻蚀的材料。

39.其中,基板10为硬度较高的材料,例如,玻璃、柔性钢版、刚性钢版、金刚石、碳化硅

(化学式:sic)和砷化镓(化学式:gaas)等材料,本技术对基板10的形状、大小和厚度不做限制,可以根据实际需要进行选择,如可以为圆柱形薄片、长方体薄片、三棱柱薄片和正方体薄片等中的任一种。材料20可以为金(化学式:au)、铂(化学式:pt)、二氧化硅(化学式:sio2)、镍(化学式:ni)、铁(化学式:fe)、铬(化学式:cr)和难溶性金属等中的任一种。

40.本技术在基板10的上表面覆盖待被刻蚀的材料20可以采用涂敷法或沉积法,沉积法具体可以为物理气相沉积法或化学气相沉积法。

41.步骤s200、在所述材料的上表面覆盖光刻胶,其中,在所述材料的上表面覆盖光刻胶,包括:将所述第一光刻胶覆盖于所述材料的上表面,并对所述第一光刻胶进行固化处理后将所述第二光刻胶覆盖于所述第一光刻胶的上表面,所述第一光刻胶包括lor光刻胶和pmgi光刻胶中的任一种。

42.在一些实施方式中,可以利用涂胶机采用旋涂或喷涂的方式在材料的上表面覆盖光刻胶30,以该实施方式使光刻胶30均匀地覆盖于材料20的上表面。

43.对第一光刻胶31进行固化处理的具体方法为,首先将覆盖了第一光刻胶31后的基板10置于温度为150~250℃的真空干燥箱中,然后将真空干燥箱在压强为0.01pa的条件下抽真空20分钟后并保温1~10min。

44.在一些实施方式中,在非氧化气氛中对第一光刻胶31进行固化处理,例如,氩气(化学式:ar)或氮气(化学式:n2)气氛中,以该实施方式防止第一光刻胶31和材料20在温度较高的情况下发生氧化反应,影响后续芯片的使用性能。

45.在一些实施方式中,材料20的厚度δ1为0.02~1μm,当δ1小于0.02μm时,对材料20进行图形化处理后的图案模糊,影响芯片的使用性能,当δ1大于1μm时,会产生浪费,造成一定的经济损失。

46.在一些实施方式中,第一光刻胶31的厚度δ2为材料20厚度的50~80倍,当δ2小于δ1的50倍时,在对材料20进行图形化处理的过程中,容易造成第一光刻胶31的消失,当δ2大于δ1的80倍时,在对材料20进行图形化处理的过程中,容易造成第一光刻胶31的塌陷。

47.在一些实施方式中,第二光刻胶32的厚度δ3为0.5~1.5μm,当δ3小于0.5μm时,会影响材料20的图形化处理过程,具体地,会造成光刻胶30的显影难以控制,当δ3大于1.5μm时,会产生浪费,造成一定的经济损失。

48.在一些实施方式中,第二光刻胶31包括任意一种正胶或任意一种负胶。例如,正胶可以为s1800系列光刻胶、bci-3511光刻胶、spr955光刻胶或az1500系列光刻胶,负胶可以为n244光刻胶、ma-n1400系列光刻胶、ma-n400系列光刻胶。

49.步骤s300、通过光刻蚀对所述材料进行图形化处理。

50.在一些实施方式中,步骤s300还包括步骤s310至步骤s350。

51.s310、利用制备好的掩膜版对光刻胶30的上表面进行曝光处理。

52.其中,所述掩膜版上的图案根据后续芯片所需的性能进行设计,在操作过程中,首先将所述掩膜版水平置于光刻胶30的上表面,然后将光刻胶30上表面置于光照环境中。

53.s320、对光刻胶30进行显影处理,在所述光刻胶的上表面形成需要的图形。

54.对光刻胶30的上表面进行曝光处理后,若第二光刻胶32为正胶,用显影液将光刻胶30已经感光的部分溶解掉,暴露出刻蚀区,即所述图形;若第二光刻胶32为负胶,用显影液将光刻胶30未感光的部分溶解掉,暴露出刻蚀区,即所述图形。示例性地,如图5所示的凸

起部位为刻蚀区。

55.s330、剥离第二光刻胶32,得到所需的基片,所述基片包括基板10、材料20和第一光刻胶31。

56.在一些实施方式中,采用等离子体剥离法剥离第二光刻胶32,以该实施方式防止在剥离第二光刻胶32的同时剥离掉第一光刻胶31,影响后续对材料20的图形化处理过程。在实际应用中,可以在等离子体去胶机或离子束刻蚀机中剥离第二光刻胶32。示例性地,如图6所述,为步骤s330得到的基片。

57.s340、基于所述图形对材料20进行图形化处理。

58.本技术步骤s340采用离子束刻蚀的方法对材料20进行图形化处理,具体为,将所述基片置于压力为0.01~0.03pa,ar或n2流量为5~20sccm的离子束刻蚀机中,调节离子束的能量为400~600ev、离子束的束流为80~150ma、基片台的倾斜角为10

°

~80

°

、基片台的温度为0℃左右和基片台的转速为5~10rpm。刻蚀时间依据所述材料的厚度δ1进行选择,例如,所述材料的厚度δ1为0.5μm时,刻蚀时间为10min,所述材料的厚度为0.8μm时,刻蚀时间为16min。可以理解地,本技术实施例提供的刻蚀部位为图5或图6的凸起部位。

59.s350、剥离所述第一光刻胶。

60.完成步骤s340之后,需要对第一光刻胶31进行剥离,得到最终所需的样品。示例性地,如图4所示为本技术实施例提供的所述样品。

61.在一些实施方式中,采用剥离液剥离第一光刻胶31,所述剥离液包括丙酮、n-甲基吡咯烷酮、removerpg去胶剂和二甲基亚砜中的任一种,以该实施方式防止在剥离第一光刻胶31的过程中对材料20造成破坏,为了增强剥离的效果。可将所述剥离液加热至80~100℃。

62.采用剥离液将第一光刻胶31剥离完成后,再用去离子水或无水乙醇将所述样品冲洗干净后使其干燥,干燥的方法包括吹干、烘干或晾干中的任一种。

63.本技术实施例还提供一种芯片,所述芯片的制备工艺过程包含上述的离子束刻蚀方法,由于所述芯片的制备工艺包括上述的离子述刻蚀方法,因此所述芯片的成品率高,使用性能良好。

64.为更好的说明本发明的技术方案,下面通过多个实施例做进一步的解释说明。

65.实施例1

66.一种刻蚀方法,步骤如下:

67.步骤s100、提供厚度为0.5mm,半径为2cm的圆柱形sic作为基板10,采用物理气相沉积法在基板10的上表面沉积厚度为0.03μm的铂金膜。

68.步骤s100、在铂金膜20的上表面覆盖光刻胶30,其中,在铂金膜20上覆盖光刻胶30,包括,利用涂胶机采用喷涂的方式在铂金膜20的上表面覆盖一层厚度为1.8μm的lor光刻胶31,并对lor光刻胶31进行固化处理后利用涂胶机采用喷涂的方式在lor光刻胶31的上表面覆盖一层厚度为1.0μm的s1805光刻胶32。

69.对lor光刻胶31进行固化处理的具体方法为,首先将覆盖了lor光刻胶31后的基板31置于温度为180℃、气氛为n2的真空干燥箱中,然后将真空干燥箱在压强为0.01pa的条件下抽真空20分钟后并保温5min。

70.步骤s300、通过光刻蚀对铂金膜20进行图形化处理。

71.步骤s300具体包括步骤s310至步骤s350。

72.步骤s310、将制备好的掩膜版水平置于光刻胶30的上表面,然后将光刻胶30上表面置于光照环境中。

73.步骤s320、用显影液将光刻胶30已经感光的部分溶解掉,暴露出刻蚀区,即所述图形,所述刻蚀区如图5所示的凸起部位。

74.步骤s330、在等离子体去胶机中剥离s1805光刻胶32,得到所需的基片。如图6所示为步骤s330得到的所述基片。

75.步骤s340、基于所述图形对铂金膜20进行图形化处理。

76.步骤s340的具体操作方法为:将所述基片置于压力为0.02pa,ar流量为10sccm的离子束刻蚀机中,调节离子束的能量为500ev、离子束的束流为100ma、基片台的倾斜角为45

°

、基片台的温度为0℃、基片台的转速为6rpm和刻蚀时间为36s。

77.步骤s350、在温度为85℃的丙酮中剥离lor光刻胶31,得到所需的样品,将所述样品用去离子水冲洗干净后吹干。

78.实施例2

79.一种刻蚀方法,步骤如下:

80.步骤s100、提供厚度为0.5mm、长度为3cm、宽度为2cm的长方体柔性钢板作为基板10,采用物理气相沉积法在基板10的上表面沉积厚度为0.03μm的铂金膜。

81.步骤s100、在铂金膜20的上表面覆盖光刻胶30,其中,在铂金膜20上覆盖光刻胶30,包括,利用涂胶机采用喷涂的方式在铂金膜20的上表面覆盖一层厚度为1.8μm的pmgi光刻胶31,并对pmgi光刻胶31进行固化处理后利用涂胶机采用喷涂的方式在pmgi光刻胶31的上表面覆盖一层厚度为1.0μm的s1805光刻胶32。

82.对pmgi光刻胶31进行固化处理的具体方法为,首先将覆盖了pmgi光刻胶31后的基板31置于温度为180℃、气氛为n2的真空干燥箱中,然后将真空干燥箱在压强为0.01pa的条件下抽真空20分钟后并保温5min。

83.步骤s300、通过光刻蚀对铂金膜20进行图形化处理。

84.步骤s300具体包括步骤s310至步骤s350。

85.步骤s310、将制备好的掩膜版水平置于光刻胶30的上表面,然后将光刻胶30上表面置于光照环境中。

86.步骤s320、用显影液将光刻胶30已经感光的部分溶解掉,暴露出刻蚀区,即所述图形,所述刻蚀区如图5所示的凸起部位。

87.步骤s330、在等离子体去胶机中剥离s1805光刻胶32,得到所需的基片。如图6所示为步骤s330得到的所述基片。

88.步骤s340、基于所述图形对铂金膜20进行图形化处理。

89.步骤s340的具体操作方法为:将所述基片置于压力为0.02pa,ar流量为10sccm的离子束刻蚀机中,调节离子束的能量为500ev、离子束的束流为100ma、基片台的倾斜角为45

°

、基片台的温度为0℃、基片台的转速为6rpm和刻蚀时间为36s。

90.步骤s350、在温度为85℃的丙酮中剥离pmgi光刻胶31,得到所需的样品,将所述样品用去离子水冲洗干净后吹干。

91.实施例3

92.一种刻蚀方法,步骤如下:

93.步骤s100、提供厚度为0.5mm、长度为3cm、宽度为2cm的长方体柔性钢板作为基板10,采用物理气相沉积法在基板10的上表面沉积厚度为0.5μm的铂金膜。

94.步骤s100、在铂金膜20的上表面覆盖光刻胶30,其中,在铂金膜20上覆盖光刻胶30,包括,利用涂胶机采用喷涂的方式在铂金膜20的上表面覆盖一层厚度为1.8μm的pmgi光刻胶31,并对pmgi光刻胶31进行固化处理后利用涂胶机采用喷涂的方式在pmgi光刻胶31的上表面覆盖一层厚度为1.0μm的s1805光刻胶32。

95.对pmgi光刻胶31进行固化处理的具体方法为,首先将覆盖了pmgi光刻胶31后的基板31置于温度为160℃、气氛为n2的真空干燥箱中,然后将真空干燥箱在压强为0.01pa的条件下抽真空20分钟后并保温6min。

96.步骤s300、通过光刻蚀对铂金膜20进行图形化处理。

97.步骤s300具体包括步骤s310至步骤s350。

98.步骤s310、将制备好的掩膜版水平置于光刻胶30的上表面,然后将光刻胶30上表面置于光照环境中。

99.步骤s320、用显影液将光刻胶30已经感光的部分溶解掉,暴露出刻蚀区,即所述图形,所述刻蚀区如图5所示的凸起部位。

100.步骤s330、在等离子体去胶机中剥离s1805光刻胶32,得到所需的基片。如图6所示为步骤s330得到的所述基片。

101.步骤s340、基于所述图形对铂金膜20进行图形化处理。

102.步骤s340的具体操作方法为:将所述基片置于压力为0.02pa,n2流量为10sccm的离子束刻蚀机中,调节离子束的能量为500ev、离子束的束流为100ma、基片台的倾斜角为45

°

、基片台的温度为0℃、基片台的转速为6rpm和刻蚀时间为10min。

103.步骤s350、在温度为85℃的丙酮中剥离pmgi光刻胶31,得到所需的样品,将所述样品用去离子水冲洗干净后吹干。

104.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1