一种提高电缆线耐用性的装置及方法与流程

1.本技术涉及电缆生产的技术领域,尤其是涉及一种提高电缆线耐用性的装置及方法。

背景技术:

2.电缆是一种用于传输电力或信号的传输设备。常见的电缆由一股或多股金属材质的导电线材和包覆在导电线材外部的绝缘层组成。电缆的绝缘层通常采用聚氯乙烯等聚合物材质制成,这类聚合物材质具有良好的绝缘性能,有的同时能够起到信号屏蔽的作用,丰富了电缆的功能性。

3.由于电缆的使用环境复杂,电缆的绝缘层外皮很容易受到风吹、阳光暴晒等环境因素而出现硬化、老化现象。这种现象会对电缆整体的使用寿命造成不良影响,不但会引起设备使用成本的增加,还有可能造成漏电、火灾等潜在安全问题。

4.针对上述中的相关技术背景,发明人发现现有的电缆在使用过程中存在绝缘层易老化、整体使用寿命较低的缺陷。

技术实现要素:

5.为了提高电缆的整体使用寿命,提升其耐用性,本技术提供一种提高电缆线耐用性的装置及方法。

6.第一方面,本技术提供的一种提高电缆线耐用性的装置采用如下的技术方案:一种提高电缆线耐用性的装置,包括机箱、设在机箱内的光固化组件、设在机箱一端的涂膜组件、设在机箱上远离涂膜组件一端的收卷组件和设在机箱顶部的控制器;所述光固化组件包括上框体、与上框体铰接的下框体、多个均布在上框体和下框体的灯源带和多个交替穿设在上框体和下框体的冷风管;所述控制器与灯源带电性连接,所述冷风管穿设在机箱上且与冷风风源连通。

7.通过采用上述技术方案,机箱对本技术其他部分结构起到了支撑和限位的作用,为其他部分结构的安装提供了位置,设在机箱内的光固化组件能够通过紫外光照射使涂抹在电缆绝缘层外表面的光固化粘合剂产生自由基,并发生单体和聚合物的低聚化反应并固化,从而在电缆绝缘层外表面形成保护层,提高了电缆绝缘层的使用寿命和耐用性,涂膜组件能够在电缆移动的过程中将光固化粘合剂均匀的涂抹在电缆绝缘层的外表面,提高了本技术的自动化程度,减少了电缆生产过程中的人力支出,收卷组件能够将完成表面固化的电缆收集起来,并盘绕成易于同一拆装转运或摆放的卷状,控制器能够对光固化组件的运行功率和通电状态进行控制,方便适配不同的使用场景,提高了本技术使用的便捷性。

8.可选的,机箱包括壳体、设在壳体上部的翻盖、多个设在壳体底面上的伸缩支杆和多个设在壳体底面上的万向轮。

9.通过采用上述技术方案,壳体作为机箱的主体,起到了为其他部分结构提供支撑和限位的作用,安装在壳体上部且与壳体转动连接的翻盖能够方便工作人员打开机箱并对

位于机箱内部的结构进行检修和保养,提高了本技术的使用便捷性,多个安装在地面上的伸缩支杆对机箱起到了支撑作用,伸缩支杆能够通过伸缩调节长度,配合安装在壳体底面上的万向轮,实现了机箱底部伸缩支杆触地和万向轮触地两种模式的切换功能,使得本技术能够根据使用需求改变相对位置并固定于一处。

10.可选的,壳体内壁连接有多个筋板;多个所述筋板与壳体侧壁垂直且与水平面垂直,所述光固化组件与多个所述筋板的上边缘抵接。

11.通过采用上述技术方案,多个垂直于壳体侧壁安装在机箱内的筋板结构一方面能够增加箱体整体的抗压机械强度,使箱体在后续使用过程中不容易产生挤压变形,另一方面筋板上边缘与光固化组件抵接的结构设计使得光固化组件能够得到更加稳固的支撑,在移动箱体的过程中不容易发生错位。

12.可选的,灯源带与上框体和下框体的连接方式为滑动连接。

13.通过采用上述技术方案,灯源带与上框体和下框体连接方式为滑动连接的结构设计简化了灯源带更换的操作难度,提高了本技术的使用便捷性。

14.可选的,涂膜组件包括设在机箱一端的支撑架、设在支撑架顶部的储存箱、设在支撑架上位于储存箱下方的导流环和多个穿设在导流环上的海绵刷;所述导流环与储存箱的底部通过软管连通;所述海绵刷沿导流环的周向均匀设置。

15.通过采用上述技术方案,支撑架对涂膜组件其他部分结构提供了支撑和限位,安装在支撑架顶端的储存箱能够作为承装光固化粘合剂的容器,持续向导流环中供给光固化粘合剂,穿设在导流环上的海绵刷能够将导流环内的光固化粘合剂均匀的涂抹在电缆绝缘层的外表面。

16.可选的,海绵刷与导流环螺纹配合;所述海绵刷可沿导流环的径向移动。

17.通过采用上述技术方案,海绵刷与导流环螺纹配合的结构设计使得海绵刷与导流环之间的相对位置可根据待加工电缆的直径灵活更改,使得海绵刷的端部可以与电缆绝缘层的外表面紧密接触,提高了涂膜组件的覆膜均匀度,提高了本技术的使用便捷性。

18.可选的,冷风管位于机箱内部的一端设有扁头喷嘴;所述扁头喷嘴的长度方向与灯源带的长度方向一致。

19.通过采用上述技术方案,冷风管位于机箱内部的一端连接的扁头喷嘴能够对冷风管喷吹的冷风起到导向作用,增大冷风喷吹与电缆绝缘层外表面的接触长度,增加了冷风流速,提高了冷风管对电缆的冷却效果。

20.可选的,收卷组件包括设在机箱上远离涂膜组件一端的辊架和设在辊架上的收料辊;所述收料辊与辊架转动连接,所述收料辊辊面沿轴向连续设置多个环形凹槽。

21.通过采用上述技术方案,安装在机箱上远离涂膜组件一端的辊架对转动连接于辊架的收料辊起到了支撑作用,收料辊与辊架转动连接的结构设计使收料辊能够通过转动完成对已加工的电缆的收卷动作,辊面上沿着轴向连续设置的多个环形凹槽对收卷在收料辊上的电缆起到了限位作用,有利于电缆在收料辊上的均匀缠绕,避免了收料辊局部热量蓄积的情况出现。

22.可选的,收卷组件还包括设在辊架上的速度传感器;所述速度传感器与控制器电性连接。

23.通过采用上述技术方案,安装在辊架上的速度传感器能够对收料辊的转速进行检

测并转化成电信号传递至控制器,控制器能够根据收料辊的转速调整光固化组件的光照功率,使本技术能够在保证光固化效果的同时尽量减少功耗,提高了本技术的经济性。

24.第二方面,本技术提供的一种提高电缆线耐用性的方法,应用于上述的提高电缆耐用性的装置,采用如下的技术方案:步骤1:向储存箱内注入光固化粘合剂,根据待加工的电缆直径调整海绵刷与导流环的相对位置;步骤2:将待加工的电缆的一端穿过导流管和机箱,牵引至收料辊并固定;步骤3:操作控制器为光固化组件通电并开始加工;步骤4:将加工完成的电缆从收料辊上卸下,重复步骤1-3实现连续加工。

25.通过采用上述技术方案,工作人员可以通过对本技术的应用实现电缆耐用性的提高和使用寿命的延长,有利于减缓环境因素对电缆绝缘层的影响,根据电缆直径调整海绵刷与导流环相对位置的步骤能够使海绵刷的端部与电缆绝缘层的外表面保持贴合,从而优化光固化粘合剂的涂抹效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中的机箱对本技术其他部分结构起到了支撑和限位的作用,为其他部分结构的安装提供了位置,设在机箱内的光固化组件能够通过紫外光照射使涂抹在电缆绝缘层外表面的光固化粘合剂产生自由基,并发生单体和聚合物的低聚化反应并固化,从而在电缆绝缘层外表面形成保护层,提高了电缆绝缘层的使用寿命和耐用性,涂膜组件能够在电缆移动的过程中将光固化粘合剂均匀的涂抹在电缆绝缘层的外表面,提高了本技术的自动化程度,减少了电缆生产过程中的人力支出,收卷组件能够将完成表面固化的电缆收集起来,并盘绕成易于同一拆装转运或摆放的卷状,控制器能够对光固化组件的运行功率和通电状态进行控制,方便适配不同的使用场景,提高了本技术使用的便捷性。

27.2.本技术中的多个垂直于壳体侧壁安装在机箱内的筋板结构一方面能够增加箱体整体的抗压机械强度,使箱体在后续使用过程中不容易产生挤压变形,另一方面筋板上边缘与光固化组件抵接的结构设计使得光固化组件能够得到更加稳固的支撑,在移动箱体的过程中不容易发生错位。

28.3.本技术中的安装在机箱上远离涂膜组件一端的辊架对转动连接于辊架的收料辊起到了支撑作用,收料辊与辊架转动连接的结构设计使收料辊能够通过转动完成对已加工的电缆的收卷动作,辊面上沿着轴向连续设置的多个环形凹槽对收卷在收料辊上的电缆起到了限位作用,有利于电缆在收料辊上的均匀缠绕,避免了收料辊局部热量蓄积的情况出现。

附图说明

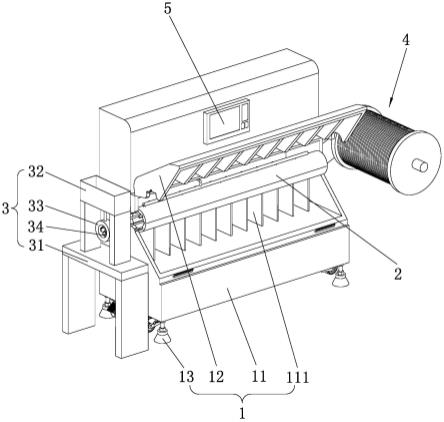

29.图1是本技术实施例中公开的一种提高电缆线耐用性的装置的结构示意图。

30.图2是本技术实施例中光固化组件的局部放大图结构示意图。

31.图3是本技术实施例中涂膜组件的结构示意图。

32.图4是本技术实施例中收卷组件的局部结构示意图。

33.附图标记说明:1、机箱;11、壳体;12、翻盖;13、伸缩支杆;14、万向轮;111、筋板;2、光固化组件;21、上框体;22、下框体;23、灯源带;24、冷风管;241、扁头喷嘴;3、涂膜组件;

31、支撑架;32、储存箱;33、导流环;34、海绵刷;4、收卷组件;41、辊架;42、收料辊;43、速度传感器;5、控制器;。

具体实施方式

34.以下结合附图1-附图4对本技术作进一步详细说明。

35.电缆是一种由金属材质的导线和包裹在导线外部的绝缘层组成的用于电力运输或信号传递的电气设备。目前,电缆的使用寿命主要受到电缆绝缘层耐用性的制约,由于电缆的使用环境较为复杂,电缆绝缘层外表面容易因环境因素出现断裂脆化等现象,甚至有可能造成漏电火灾等安全事故。为了提高电缆的整体使用寿命,提升其耐用性,本技术提供一种提高电缆线耐用性的装置及方法。

36.第一方面,本技术实施例公开一种提高电缆线耐用性的装置。参照图1,一种提高电缆线耐用性的装置包括机箱1、光固化组件2、涂膜组件3、收卷组件4和控制器5。其中,机箱1水平固定安置在地面上,光固化组件2安装在机箱1内,涂膜组件3安装在机箱1的一端,收卷组件4安装在机箱1远离涂膜组件3的一端,控制器5安装在机箱1上,且控制器5与光固化组件2的供电电路电性连接。

37.参照图1和图4,机箱1包括壳体11、翻盖12、伸缩支杆13和万向轮14。其中,壳体11可以是一个金属材质上端开口的空心矩形箱,壳体11互相平行的两个侧面上开设有用于安装光固化组件2的圆孔,壳体11的内壁上沿着垂直于地面和壳体11内壁的方向焊接有多个筋板111,筋板111的侧边缘与壳体11的内壁固定连接,筋板111的下边缘与壳体11内壁的底面固定连接,筋板111的上边缘与光固化组件2的下表面边缘抵接。多个筋板111沿着壳体11的长度方向均匀设置且互相平行。翻盖12安装在壳体11上部的开口处,且翻盖12与壳体11转动连接。壳体11的底面上通过螺栓连接的方式安装有多个伸缩支杆13和万向轮14,在本技术实施例中伸缩杆和万向轮14的数量均为4个。壳体11地面的四个角上每个角各分布有一个伸缩支杆13和万向轮14。

38.参照图1和图2,光固化组件2包括上框体21、下框体22、灯源带23和冷风管24。上框体21可以是一个聚合物材质的开设有多个矩形凹槽的半圆柱筒体,矩形凹槽的形状为长条状且与上框体21的长度相等,矩形凹槽分布在上框体21的内壁上且与上框体21的周线方向平行,矩形凹槽的分布位置沿着上框体21横截面的内环上沿着周向均与分布。下框体22与上框体21形状结构一致,上框体21和下框体22的一侧通过合页铰接形成了开合结构。灯源带23可以是由多个紫外线灯珠成单列或多列排布形成的长条形灯带,多个灯源带23通过滑动连接的方式安装在上框体21和下框体22上的矩形凹槽中。上框体21和下框体22上均穿设有多个冷风管24,冷风管24的一端与上框体21和下框体22围成的内腔连通,冷风管24的另一端与机箱1外部的空气压缩机相连。穿设在上框体21和下框体22上的冷风管24沿着上框体21和下框体22的长度方向均匀交替设置,避免了上下出风口对流现象对冷却效率的影响。冷风管24位于机箱1内部的一端通过螺纹连接的方式安装有扁头喷嘴241,扁头喷嘴241的喷吹端为扁平长条形,扁头喷嘴241的长度方向与灯源带23的长度方向一致。

39.参照图1和图3,涂膜组件3包括支撑架31、储存箱32、导流环33和海绵刷34。支撑架31可以是由矩形空心金属管焊接组成的金属框架,支撑架31固定安装在机箱1的一侧的地面上。储存箱32可以是一个顶部开口、底部开设引流孔的空心长方体金属箱,储存箱32底部

开设的引流孔与导流环33通过软管连接并导通。导流环33可以是一个横截面为矩形的空心金属环,导流环33的内环上穿设有多个海绵刷34,海绵刷34的一端与导流环33的内腔接触,海绵刷34的另一端抵接在电缆的绝缘层外表面。海绵刷34与导流环33的连接部分采用螺纹配合,海绵刷34可以通过旋转改变与导流环33之间的相对位置,从而能够与不同直径的电缆保持抵接,保证了光固化粘合剂的涂层质量。在本技术实施例中海绵刷34的数量设置为4个,且4个海绵刷34沿着导流环33内圈的周向均匀设置。

40.参照图1和图4,收卷组件4包括辊架41、收料辊42和速度传感器43。其中,辊架41通过铰接的方式安装在机箱1远离涂膜组件3的一侧,收料辊42通过转动连接的方式安装在辊架41上,收料辊42的辊面上沿着收料辊42的轴向连续设置有多个环形凹槽,环形凹槽会在电缆收卷在收料辊42上时对电缆的缠绕起到导向和限位的作用,提高了电缆缠绕的均匀程度。速度传感器43安装在辊架41上,速度传感器43的检测段与收料辊42连接。速度传感器43与控制器5电性连接。速度传感器43能够将收料辊42的转动速度转化成电信号实时传递至控制器5。

41.参照图1,控制器5可以是由控制面板、plc控制电路以及包覆在外部的保护壳组成的集成式控制装置,控制器5和光固化组件2以及速度传感器43电性连接,控制器5能够对光固化组件2的通电情况进行控制,并能够根据速度传感器43检测的速度信号控制光固化组件2的照射功率,当转速提高时照射功率提高,当转速降低时照射功率降低。

42.本技术实施例公开了一种提高电缆线耐用性的装置及方法,包括如下步骤:步骤1:向储存箱32内注入光固化粘合剂,根据待加工的电缆直径调整海绵刷34与导流环33的相对位置。

43.在该步骤中,应注意海绵刷34调整位置后能够与电缆绝缘层外表面保持紧密接触,开工生产钱检查储存箱32和导流环33内光固化粘合剂的流通情况,检查是否存在堵塞现象。

44.步骤2:将待加工的电缆的一端穿过导流管和机箱1,牵引至收料辊42并固定。

45.在该步骤中,应注意将电缆的一端固定在收料辊42上的端部,收卷初期注意引导电缆走向,避免发生错位缠绕。

46.步骤3:操作控制器5为光固化组件2通电并开始加工。

47.在该步骤中,应注意将光固化组件2通电一段时间后,再转动收料辊42进行收卷,以保证电缆加工起始部位的加工质量。

48.步骤4:将加工完成的电缆从收料辊42上卸下,重复步骤1-3实现连续加工。

49.在该步骤中,经过加工的电缆应放置在阴凉干燥处,表层彻底固化之前应当避免高温和阳光直射。

50.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1