一种柔性量子点发光器件及其制备方法和一种显示面板

1.本发明涉及量子点电致发光技术领域,尤其涉及一种柔性量子点发光器件及其制备方法和一种显示面板。

背景技术:

2.随着科学技术的发展,各类电子设备逐渐深入人们的生产和生活。其中,显示器作为电子设备的显示终端,是人与机器交互的重要窗口。为了满足人们在生产生活中对显示器的各种要求,如轻薄便携、高显示质量、宽可视角度和高刷新率等,显示器发展至今已经经历了数代更迭,从早年的阴极射线管(crt)显示到现在普及的液晶显示(lcd),再到初露头角便显峥嵘的有机电致发光显示,显示器从最开始的厚重、低响应速度、低分辨率逐渐向现在的轻薄、高响应速度、高分辨率发展。

3.相比于有机发光材料,量子点材料具有发光光谱窄、量子产率高、稳定性好、发光波长易于调整等优点,在显示领域具有更加广阔的应用前景。近几年来,量子点电致发光技术在各国科研工作者的不懈努力下不断取得重大突破,蓝光、绿光、红光量子点电致发光器件(qled)的最大外量子效率均已超过20%,各项性能指标均能与有机发光二极管(oled)相媲美。

4.基于柔性衬底的柔性qled器件具有轻、薄、可弯曲的特点,可以提供丰富的应用场景和应用形式,极大的方便人们的生产和生活。然而,qled在制备时通常采用旋涂工艺,具体是通过离心力使溶液在衬底上铺展,在制备时需要滴加过量的溶液以确保覆盖率。该工艺不仅会造成材料的浪费,增加了制备成本,而且,使用的材料含有重金属,会产生的大量废弃物污染环境。此外,旋涂工艺还面临着无法大面积制备和不兼容高效流水线制备模式的问题。

5.因此,如何提供一种高材料利用率、大面积、高通量的柔性量子点发光器件的制备方法成为了本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种柔性量子点发光器件及其制备方法和一种显示面板,柔性量子点发光器件的制备方法结合了真空热蒸镀法和刮涂法,以低成本的方法制备出了高性能的柔性量子点发光器件,克服了旋涂工艺所存在的诸多缺陷。

7.为了达到上述目的,本发明采用如下技术方案:

8.本发明提供了一种柔性量子点发光器件,所述柔性量子点发光器件包括顺次设置的:柔性衬底、阴极、电子传输层、发光层、电子阻挡层、空穴传输层、阳极修饰层、发光图案定义层、阳极和光取出层;

9.所述发光图案定义层的厚度为0~150nm。

10.进一步的,所述柔性衬底为纸张、织物、高分子聚合物或光刻胶,柔性衬底的厚度为0.05~0.5mm;

11.所述阴极为具有高反射率的导电材料,阴极的厚度为30~200nm。

12.进一步的,所述电子传输层为无机纳米颗粒,电子传输层的厚度为20~150nm;

13.所述发光层为蓝光量子点、绿光量子点、红光量子点中的一种或几种,发光层的厚度为10~50nm。

14.进一步的,所述电子阻挡层为具有高的最低已占据分子轨道有机小分子材料,电子阻挡层的厚度为1~20nm;

15.所述空穴传输层为具有高空穴迁移率的有机小分子材料,空穴传输层的厚度为20~150nm。

16.进一步的,所述阳极修饰层为三氧化钼、三氧化钨或2,3,6,7,10,11-六氰基-1,4,5,8,9,12-六氮杂苯并菲,阳极修饰层的厚度为1~10nm;

17.所述发光图案定义层为具有低空穴迁移率的有机小分子材料。

18.进一步的,所述阳极为半透明导电材料,阳极的厚度为5~40nm;

19.所述光取出层为具有高透过率的有机小分子材料,光取出层的厚度为30~150nm。

20.本发明提供了上述柔性量子点发光器件的制备方法,包括以下步骤:

21.s1、采用真空热蒸镀法,在柔性衬底上沉积阴极;

22.s2、采用刮涂法,在阴极上顺次沉积电子传输层和发光层;

23.s3、采用真空热蒸镀法,在发光层上顺次沉积电子阻挡层、空穴传输层、阳极修饰层、发光图案定义层、阳极和光取出层。

24.进一步的,所述步骤s1和步骤s3中的真空热蒸镀法的真空度独立的为5

×

10-4

~7

×

10-4

pa;沉积阴极时的蒸发速率为沉积电极阻挡层时的蒸发速率为沉积空穴传输层时的蒸发速率为沉积阳极修饰层时的蒸发速率为沉积发光图案定义层时的蒸发速率为沉积阳极时的蒸发速率为沉积光取出层时的蒸发速率为

25.进一步的,所述步骤s2中刮涂法的温度独立的为30~50℃,沉积电子传输层时的刮涂速率为8~12mm/s,沉积发光层时的刮涂速率为8~12mm/s。

26.本发明还提供了一种显示面板,所述显示面板包括上述柔性量子点发光器件。

27.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

28.在本发明中,柔性量子点发光器件的制备方法结合了真空热蒸镀法和刮涂法,利用真空热蒸镀法在柔性衬底上制备阴极、电子阻挡层、空穴传输层、阳极修饰层、发光图案定义层、阳极和光取出层可以精确控制层厚度、精确掩膜的优势,实现了器件微腔长度、显示图案的精准控制;利用刮涂法来制备电子传输层和发光层,不仅可以实现大面积、高通量的制备,还能有效的减少材料浪费,降低制备成本并减轻环境负担。

附图说明

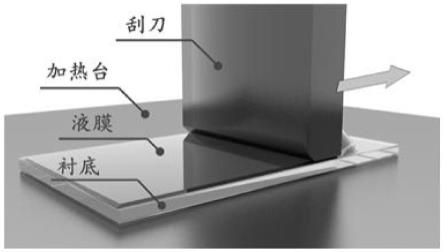

29.图1为本发明所使用的刮涂法的过程示意图;

30.图2为本发明实施例3制备的柔性量子点发光器件的结构图,其中,1为柔性衬底,2为阴极,3为电子传输层,4为发光层,5为电子阻挡层,6为空穴传输层,7为阳极修饰层,8为发光图案定义层,9为阳极,10为光取出层;

31.图3为本发明实施例1中柔性量子点发光器件的电流密度-电压-亮度特性曲线图;

32.图4为本发明实施例1中柔性量子点发光器件的外量子效率-电流密度特性曲线图;

33.图5为包含本发明实施例2的柔性量子点发光器件的显示面板在弯曲状态下工作时的照片;

34.图6为包含本发明实施例3的柔性量子点发光器件的显示面板在弯曲状态下工作时的照片;

35.图7为包含本发明实施例4的柔性量子点发光器件的显示面板在弯曲状态下工作时的照片,其中,(a)图为全部点亮时的照片,(b)图为显示汉字“吉大电子”时的照片,(c)图为显示数字“123456789”时的照片,(d)图为显示日期“202112.10”时的照片,(e)图为显示字母“jlu”时的照片。

具体实施方式

36.本发明提供了一种柔性量子点发光器件,所述柔性量子点发光器件包括顺次设置的:柔性衬底、阴极、电子传输层、发光层、电子阻挡层、空穴传输层、阳极修饰层、发光图案定义层、阳极和光取出层;

37.所述发光图案定义层的厚度为0~150nm,优选为40~120nm,进一步优选为60~100nm。

38.在本发明中,所述柔性衬底为纸张、织物、高分子聚合物或光刻胶,优选为高分子聚合物,进一步优选为聚萘二甲酸乙二醇酯(pen);所述柔性衬底的厚度为0.05~0.5mm,优选为0.1~0.4mm,进一步优选为0.2~0.3mm;

39.所述阴极为具有高反射率的导电材料,优选为银、铝、金或镁银合金,进一步优选为银或铝;阴极的厚度为30~200nm,优选为50~180nm,进一步优选为80~150nm。

40.在本发明中,所述电子传输层为无机纳米颗粒,优选为氧化锌(zno)或氧化镁锌(znmgo),进一步优选为zno;电子传输层的厚度为20~150nm,优选为40~120nm,进一步优选为60~100nm;

41.所述发光层为蓝光量子点、绿光量子点、红光量子点中的一种或几种,优选为cdse/zns、zncdses/zns、cdznse/znse/zns、inp、inp/zns/zns、inp/znses/zns中的一种或几种,进一步优选为cdse/zns或zncdses/zns;发光层的厚度为10~50nm,优选为15~40nm,进一步优选为20~30nm。

42.在本发明中,所述电子阻挡层为具有高的最低已占据分子轨道有机小分子材料,优选为4,4',4

”‑

三(咔唑-9-基)三苯胺(tcta);电子阻挡层的厚度为1~20nm,优选为4~16nm,进一步优选为8~14nm;

43.所述空穴传输层为具有高空穴迁移率的有机小分子材料,优选为4,4'-环己基二[n,n-二(4-甲基苯基)苯胺](tapc)或4,4'-二(9-咔唑)联苯(cbp),进一步优选为tapc;空穴传输层的厚度为20~150nm,优选为40~120nm,进一步优选为60~100nm。

[0044]

在本发明中,所述阳极修饰层为三氧化钼(moo3)、三氧化钨(moo3)或2,3,6,7,10,11-六氰基-1,4,5,8,9,12-六氮杂苯并菲(hat-cn),优选为moo3或woo3,进一步优选为moo3;阳极修饰层的厚度为1~10nm,优选为2~8nm,进一步优选为4~6nm;

[0045]

所述发光图案定义层为具有低空穴迁移率的有机小分子材料,优选为1,3,5-三(1-苯基-1h-苯并咪唑-2-基)苯(tpbi)或3,3'-[5'-[3-(3-吡啶基)苯基][1,1':3',1

”‑

三联苯]-3,3

”‑

二基]二吡啶(tmpypb),进一步优选为tpbi。

[0046]

在本发明中,所述阳极为半透明导电材料,优选为银、铝、金或镁银合金,进一步优选为银或铝;阳极的厚度为5~40nm,优选为10~30nm,进一步优选为15~20nm;

[0047]

所述光取出层为具有高透过率的有机小分子材料,优选为tpbi、tmpypb或tapc,进一步优选为tpbi;光取出层的厚度为30~150nm,优选为40~120nm。

[0048]

本发明提供了上述柔性量子点发光器件的制备方法,包括以下步骤:

[0049]

s1、采用真空热蒸镀法,在柔性衬底上沉积阴极;

[0050]

s2、采用刮涂法,在阴极上顺次沉积电子传输层和发光层;

[0051]

s3、采用真空热蒸镀法,在发光层上顺次沉积电子阻挡层、空穴传输层、阳极修饰层、发光图案定义层、阳极和光取出层。

[0052]

在本发明中,所述步骤s1使用的柔性衬底需要进行退火处理,所述退火处理的温度为80~120℃,优选为90~110℃,进一步优选为100℃;时间为5~20min,优选为8~16min,进一步优选为10~12min。

[0053]

在本发明中,所述步骤s1和步骤s3中的真空热蒸镀法的真空度独立的为5

×

10-4

~7

×

10-4

pa,优选为6

×

10-4

pa;沉积阴极时的蒸发速率为优选为进一步优选为沉积电极阻挡层时的蒸发速率为优选为沉积空穴传输层时的蒸发速率为优选为沉积阳极修饰层时的蒸发速率为优选为沉积发光图案定义层时的蒸发速率为优选为沉积阳极时的蒸发速率为优选为进一步优选为沉积光取出层时的蒸发速率为优选为

[0054]

在本发明中,所述步骤s2中刮涂法的温度独立的为30~50℃,优选为35~45℃,进一步优选为40℃;沉积电子传输层时的刮涂速率为8~12mm/s,优选为9~11mm/s,进一步优选为10mm/s;沉积发光层时的刮涂速率为8~12mm/s,优选为9~11mm/s,进一步优选为10mm/s。

[0055]

本发明还提供了一种显示面板,所述显示面板包括上述柔性量子点发光器件。

[0056]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0057]

实施例1

[0058]

本实施例所采用的柔性衬底为pen薄膜,厚度为0.2mm,大小为25mm

×

20mm;阴极为铝,厚度为80nm;电子传输层为氧化锌,厚度为50nm;发光层为cdse/zns红光量子点,厚度为30nm;电子阻挡层为tcta,厚度为5nm;空穴传输层材料为tapc,厚度为70nm;阳极修饰层为moo3,厚度为3nm;无发光图案定义层;阳极为银,厚度为20nm,光取出层为tpbi,厚度为60nm。

[0059]

柔性量子点发光器件的具体制备步骤如下:

[0060]

沉积阴极:将pen薄膜置于烘箱中,在100℃下退火15分钟;将退火处理后的pen薄膜放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa,维持上述真空条件不变,利用阴极掩模版沉积金属阴极铝,厚度为80nm,蒸发速率为

[0061]

沉积电子传输层:沉积将沉积好阴极的柔性衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为20μm,利用移液枪取60μl、浓度为35mg/ml的zno乙醇溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,刮涂过程示意图如图1,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为100℃,时间为30分钟;

[0062]

沉积发光层:将已经沉积好zno的衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为40μm,利用移液枪取50μl、浓度为12.5mg/ml的cdse/zns qds正辛烷溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为70℃,时间为30分钟;

[0063]

顺次沉积电子阻挡层、空穴传输层、阳极修饰层:将沉积好量子点发光层的衬底放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa。维持上述真空条件不变,利用有机掩模版依次蒸镀tcta、tapc和moo3,分别作为电子阻挡层、空穴传输层和阳极修饰层,厚度分别为5nm、70nm和3nm,tcta、tapc的蒸发速率分别为和moo3的蒸发速率为

[0064]

沉积阳极:维持上述真空条件不变,利用阳极掩模版在moo3上继续蒸镀银为阳极,厚度为20nm,蒸发速率为

[0065]

沉积光取出层:维持上述真空条件不变,利用有机掩模版在阳极上继续蒸镀tpbi为光取出层,厚度为60nm,蒸发速率为

[0066]

光取出层沉积完成后即得柔性量子点发光器件。

[0067]

图3和图4分别为本实施例所制备的柔性量子点发光器件的电流密度-电压-亮度特性曲线和外量子效率-电流密度特性曲线,由图3和图4可得,本发明所制备的柔性量子点发光器件的最大亮度为80000cd/m2,最大外量子效率为22.84%。

[0068]

实施例2

[0069]

本实施例所采用的柔性衬底为pen薄膜,厚度为0.3mm,大小为35mm

×

35mm;阴极为铝,厚度为100nm;电子传输层为氧化锌,厚度为50nm;发光层为cdse/zns红光量子点,厚度为30nm;电子阻挡层为tcta,厚度为5nm;空穴传输层材料为tapc,厚度为70nm;阳极修饰层为moo3,厚度为3nm;无发光图案定义层;阳极为银,厚度为25nm,光取出层为tpbi,厚度为60nm。

[0070]

柔性量子点发光器件的具体制备步骤如下:

[0071]

沉积阴极:将pen薄膜置于烘箱中,在100℃下退火15分钟;将退火处理后的pen薄膜放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa,维持上述真空条件不变,利用阴极掩模版沉积金属阴极铝,厚度为100nm,蒸发速率为

[0072]

沉积电子传输层:沉积将沉积好阴极的柔性衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为20μm,利用移液枪取100μl、浓度为35mg/ml的zno乙醇溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,刮涂过程示意图如图1,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为100℃,时间为30分钟;

[0073]

沉积发光层:将已经沉积好zno的衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为40μm,利用移液枪取80μl、浓度为12.5mg/ml的cdse/zns qds正辛烷溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为70℃,时间为30分钟;

[0074]

顺次沉积电子阻挡层、空穴传输层、阳极修饰层:将沉积好量子点发光层的衬底放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa。维持上述真空条件不变,利用有机掩模版依次蒸镀tcta、tapc和moo3,分别作为电子阻挡层、空穴传输层和阳极修饰层,厚度分别为5nm、70nm和3nm,tcta、tapc的蒸发速率分别为和moo3的蒸发速率为

[0075]

沉积阳极:维持上述真空条件不变,利用阳极掩模版在moo3上继续蒸镀银为阳极,厚度为20nm,蒸发速率为

[0076]

沉积光取出层:维持上述真空条件不变,利用有机掩模版在阳极上继续蒸镀tpbi为光取出层,厚度为60nm,蒸发速率为

[0077]

光取出层沉积完成后即得柔性量子点发光器件。

[0078]

将本实施例所制备的柔性量子点发光器件用于制备显示面板,图5为包含本实施例的柔性量子点发光器件的显示面板在弯曲状态下工作时的照片,由图5可得,由于阴极生长了“jlu”图案,载流子只能在阴极和阳极重叠的区域传输和复合,因此可以清晰的显示出“jlu”图案。

[0079]

实施例3

[0080]

本实施例所采用的柔性衬底为pen薄膜,厚度为0.3mm,大小为35mm

×

35mm;阴极为铝,厚度为80nm;电子传输层为氧化锌,厚度为50nm;发光层为cdse/zns红光量子点,厚度为30nm;电子阻挡层为tcta,厚度为5nm;空穴传输层材料为tapc,厚度为70nm;阳极修饰层为moo3,厚度为3nm;发光图案定义层为tmpypb,厚度为50nm;阳极为银,厚度为25nm,光取出层为tpbi,厚度为60nm。

[0081]

柔性量子点发光器件的具体制备步骤如下:

[0082]

沉积阴极:将pen薄膜置于烘箱中,在100℃下退火15分钟;将退火处理后的pen薄膜放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa,维持上述真空条件不变,利用阴极掩模版沉积金属阴极铝,厚度为80nm,蒸发速率为

[0083]

沉积电子传输层:沉积将沉积好阴极的柔性衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为20μm,利用移液枪取100μl、浓度为35mg/ml的zno乙醇溶液,将其均匀滴加在刮刀前,然后使刮刀以

10mm/s的速度从左向右运行,刮涂过程示意图如图1,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为100℃,时间为30分钟;

[0084]

沉积发光层:将已经沉积好zno的衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为40μm,利用移液枪取80μl、浓度为12.5mg/ml的cdse/zns qds正辛烷溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为70℃,时间为30分钟;

[0085]

顺次沉积电子阻挡层、空穴传输层、阳极修饰层:将沉积好量子点发光层的衬底放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa。维持上述真空条件不变,利用有机掩模版依次蒸镀tapc和moo3,分别作为电子阻挡层、空穴传输层和阳极修饰层,厚度分别为5nm、70nm和3nm,tcta、tapc的蒸发速率分别为和moo3的蒸发速率为

[0086]

沉积发光图案定义层,维持上述真空条件不变,利用具有校徽图案的掩模版在moo3上继续蒸镀tmpypb为发光图案定义层,厚度为50nm,蒸发速率为

[0087]

沉积阳极:维持上述真空条件不变,利用阳极掩模版在tmpypb上继续蒸镀银为阳极,厚度为20nm,蒸发速率为

[0088]

沉积光取出层:维持上述真空条件不变,利用有机掩模版在阳极上继续蒸镀tpbi为光取出层,厚度为60nm,蒸发速率为

[0089]

光取出层沉积完成后即得柔性量子点发光器件。

[0090]

将本实施例所制备的柔性量子点发光器件用于制备显示面板,图6为包含本实施例的柔性量子点发光器件的显示面板在弯曲状态下工作时的照片,由图6可得,由于生长了校徽图案的tmpypb作为图案定义层,空穴在校徽区域的注入和传输受到了阻挡,表现为不发光,而其余区域显示出均匀明亮的发光,因此可以清晰的显示出校徽图案。

[0091]

实施例4

[0092]

本实施例所采用的柔性衬底为聚萘二甲酸乙二醇酯(pen)薄膜,厚度为0.1mm,大小为35mm

×

35mm;阴极为铝,厚度为70nm;电子传输层为氧化锌,厚度为100nm;发光层为cdse/zns红光量子点,厚度为20nm;电子阻挡层为tcta,厚度为10nm;空穴传输层材料为tapc,厚度为100nm;阳极修饰层为moo3,厚度为5nm;无发光图案定义层;阳极为银,厚度为20nm,光取出层为tpbi,厚度为60nm。

[0093]

柔性量子点发光器件的具体制备步骤如下:

[0094]

沉积阴极:将pen薄膜置于烘箱中,在100℃下退火15分钟;将退火处理后的pen薄膜放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa,维持上述真空条件不变,利用阴极掩模版沉积金属阴极铝,厚度为70nm,蒸发速率为

[0095]

沉积电子传输层:沉积将沉积好阴极的柔性衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为20μm,利用移液枪取100μl、浓度为35mg/ml的zno乙醇溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,刮涂过程示意图如图1,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为100℃,时间为30分钟;

[0096]

沉积发光层:将已经沉积好zno的衬底置于刮涂机的加热台上,加热台保持恒定温度40℃,将刮刀置于衬底的左上方,并将刮刀与阴极之间的间距调整为40μm,利用移液枪取80μl、浓度为12.5mg/ml的cdse/zns qds正辛烷溶液,将其均匀滴加在刮刀前,然后使刮刀以10mm/s的速度从左向右运行,运行结束后,衬底静置30秒,等待液膜中的溶剂挥发,将衬底转移至氮气氛围的加热台上退火,温度为70℃,时间为30分钟;

[0097]

顺次沉积电子阻挡层、空穴传输层、阳极修饰层:将沉积好量子点发光层的衬底放置于有机分子气相沉积系统中,然后抽真空至6

×

10-4

pa。维持上述真空条件不变,利用有机掩模版依次蒸镀tcta、tapc和moo3,分别作为电子阻挡层、空穴传输层和阳极修饰层,厚度分别为10nm、100nm和5nm,tcta、tapc的蒸发速率分别为和moo3的蒸发速率为

[0098]

沉积阳极:维持上述真空条件不变,利用阳极掩模版在moo3上继续蒸镀银为阳极,厚度为20nm,蒸发速率为

[0099]

沉积光取出层:维持上述真空条件不变,利用有机掩模版在阳极上继续蒸镀tpbi为光取出层,厚度为60nm,蒸发速率为

[0100]

光取出层沉积完成后即得柔性量子点发光器件。

[0101]

将本实施例所制备的柔性量子点发光器件用于制备显示面板,图7为包含本实施例的柔性量子点发光器件的显示面板在弯曲状态下工作时的照片,其中,(a)图为全部点亮时的照片,(b)图为显示汉字“吉大电子”时的照片,(c)图为显示数字“123456789”时的照片,(d)图为显示日期“202112.10”时的照片,(e)图为显示字母“jlu”时的照片,显示面板可以在无源驱动电路下显示各种图案。

[0102]

实施例1-4中的真空热蒸镀工艺生长薄膜的厚度和生长速率由美国产的l-400膜厚控制仪控制,制备所得的器件性能采用基于keithley 2400电流电压源和大塚电子mcpd-9800光谱仪的光电测试系统在空气中常温条件下测试。

[0103]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0104]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1