一种机械和化学分散相结合的磷酸铁锂制浆工艺的制作方法

1.本发明涉及锂电池制造技术领域,尤其涉及一种机械和化学分散相结合的磷酸铁锂制浆工艺。

背景技术:

2.锂电池作为现代社会中广泛应用的新能源电池,主要由正极材料、负极材料、隔膜和电解液等构成,正极材料在锂电池的总成本中占据40%以上的比例,并且正极材料的性能直接影响了锂电池的各项性能指标,如粘度,细度等,所以锂电正极材料在锂电池中占据核心地位。

3.已经市场化的锂电池正极材料包括钴酸锂、锰酸锂、磷酸铁锂和三元材料等产品。现有的磷酸铁锂制备工艺是先将pvdf溶解于nmp溶剂中,形成胶液之后,往胶液中加入sp和cnt导电液,通过高速分散形成导电胶,再往导电胶中加入正极活性材料lfp,然后进行高速分散之后通过调粘,形成正极浆料。目前商用的lfp基本上是通过气流粉碎球形lfp获得的,该球形lfp是通过喷雾干燥获得的。这种纳米结构lfp材料的电导率和锂离子扩散系数较低。然而,气流粉碎耗能大且难以控制,会产生大量细粉,对制浆过程产生不利影响。与块状和微米级电极材料相比,这种纳米结构材料具有传输距离短、比表面积大、可逆容量高、循环性能稳定、电子传输速度较高等优点。虽然纳米级粒子比微米级的粒子具有更强的电解质吸附能力,但其大比表面积带来的表面能也使其极易团聚,给加工带来不便。此外,在制浆过程中,由于团聚结块导致浆料分散不均匀,从而导致正极电导率下降,直接降低锂离子电池的容量、循环性能和一致性,凸出部分在组装过程中正极容易被挤压以刺穿隔膜,降低了电池的安全性。

技术实现要素:

4.本发明的目的是针对现有技术的不足之处而提出一种机械和化学分散相结合的磷酸铁锂制浆工艺,所制备出的正极浆料粒径分布范围较低,粒径尺寸较小,浆料分散性能优易,提高了正极电导率、电池容量、循环性能和一致性等,保证了锂电池的安全性。

5.实现本发明目的技术方案是:

6.一种机械和化学分散相结合的磷酸铁锂制浆工艺,包括以下步骤:

7.步骤s1:称取原料,所述原料的组成和占比包括超细粉末lfp92~95%、pvdf粘结剂2~4%和导电剂super-p2~4%;

8.步骤s2:将pvdf粘结剂加入nmp溶剂中完全溶解,形成胶液,在室温下向所述胶液中加入0.5~1%的液体分散剂,依次经中速搅拌、高速搅拌和低速真空除泡之后形成混合液;

9.步骤s3:将导电剂super-p和预先分散的超细粉末lfp添加到所述混合液中并充分搅拌,调粘至固含量为48%的第一浆料;

10.步骤s4:将所述第一浆料进行机械分散,制成正极浆料;

11.进一步地,所述分散剂为aeo-7。

12.进一步地,所述超细粉末lfp满足d50=0.361μm。

13.进一步地,所述机械分散采用磨砂机,预先打开磨砂机的冷却水阀,将所述第一浆料移至磨砂机,在不高于50℃下进行砂磨。

14.进一步地,在进行机械分散前,向所述第一浆料中加入nmp溶剂进行预混。

15.进一步地,所述步骤s3中搅拌采用行星式搅拌设备,时间至少为4个小时,加导电剂super-p时依次采用低速搅拌、中速搅拌和高速搅拌,再加入预先分散的超细粉末lfp依次经低速搅拌和中速搅拌。

16.采用了上述技术方案,本发明具有以下的有益效果:

17.(1)本发明制备工艺将超细粉末lfp混合在添加有分散剂的胶液中,防止浆料凝聚,方便后续加工,并通过强力的机械分散,使活性物质超细粉末lfp与分散剂充分接触,达到均匀分散效果,所制备出来的正极浆料粒径分布范围较低,粒径尺寸较小,浆料分散性能优易,提高了正极电导率、电池容量、循环性能和一致性等,保证了锂电池的安全性。

18.(2)本发明分散剂为aeo-7,属于非离子表面活性剂,使用c12-c16的椰子油醇,eo数为7,浅黄色液体,具有良好的润湿性、发泡性、去污力和乳化力。aeo-7作为分散剂,一方面,可以有效控制细粉间的团聚,另一方面可以增加颗粒之间的距离,以润滑颗粒,改善浆料的流动性。

19.(3)本发明超细粉末lfp满足d50=0.361μm,实现纳米级结构材料,传输距离短、比表面积大、可逆容量高、循环性能稳定并且电子传输速度较高,提高正极浆料的性能。

20.(4)本发明机械分散采用磨砂机,能够快速高效地进行分散,且通过预先打开磨砂机的冷却水阀,保证砂磨全过程均在不高于50℃下进行,温度过高会导致浆料粘度和流动性发生变化,导致涂布困难或是浆料性能改变。同时砂磨机具有强力的机械分散效果,能够使得活性物质与分散剂充分混合接触,达到均匀分散的效果,同时也能使得粒径较小的导电炭黑分散均匀,提高浆料的导电能力。

21.(5)本发明在进行机械分散前,通过向第一浆料中加入nmp溶剂进行预混,提高浆料的流动性,有效防止浆料堵塞,保证浆料完全进行机械分散。

22.(6)本发明采用行星式搅拌设备进行至少4个小时的搅拌,对浆料进行充分的搅拌,使主材充分分散,避免大颗粒的存在,保证浆料分散均匀,易于过筛涂布。

附图说明

23.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

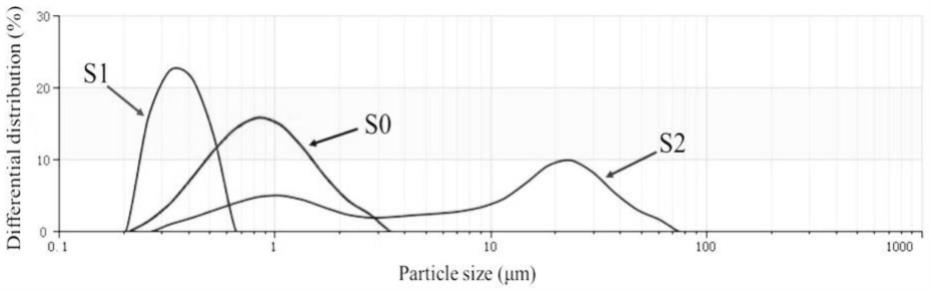

24.图1为本发明实施例1、对比例1和对比例2的粒径分布图。

具体实施方式

25.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

26.(实施例1)

27.本实施例采用机械和化学分散相结合的磷酸铁锂制浆工艺,通过将正极材料超细

粉末lfp混合在制备的nmp和分散剂的混合溶剂中,从而防止浆料凝聚,再通过强力的机械分散,使活性物质超细粉末lfp与分散剂充分接触,达到均匀分散效果。

28.具体地,本实施例的机械和化学分散相结合的磷酸铁锂制浆工艺,包括以下步骤:

29.步骤s1:称取原料,其中原料的组成和占比包括超细粉末lfp 94%、pvdf粘结剂3%和导电剂super-p 3%,超细粉末lfp满足d50=0.361μm,实现纳米级结构材料,传输距离短、比表面积大、可逆容量高、循环性能稳定并且电子传输速度较高,提高正极浆料的性能。

30.步骤s2:将pvdf粘结剂加入nmp溶剂中完全溶解,形成胶液,并在室温下向胶液中加入0.5%aeo-7作为液体分散剂,防止浆料凝聚,方便后续加工,同时,采用aeo-7作为分散剂,一方面,可以有效控制细粉间的团聚,另一方面可以增加颗粒之间的距离,以润滑颗粒,改善浆料的流动性。采用行星式搅拌设备依次经中速搅拌、高速搅拌、低速真空除泡之后形成混合液,其中中速搅拌混炼25

±

2rpm,分散5~8m/s,时间10min,高速搅拌混炼35

±

2rpm,分散8~11m/s,时间180min,低速真空除泡混炼15

±

2rpm,时间30min。

31.步骤s3:将导电剂super-p和经过喷雾干燥法制得的预先分散的超细粉末lfp添加到混合液中,采用行星式搅拌设备搅拌不小于4个小时,调粘至固含量为48%的第一浆料。具体地,加导电剂super-p时依次采用低速搅拌、中速搅拌和高速搅拌,其中低速搅拌混炼15

±

2rpm,分散1~5m/s,时间10min,中速搅拌混炼25

±

2rpm,分散5~8m/s,时间30min,高速搅拌混炼35

±

2rpm,分散8~11m/s,时间60min。加入超细粉末lfp时依次经低速搅拌和中速搅拌,其中低速搅拌混炼15

±

2rpm,分散1~5m/s,时间10min,中速搅拌混炼25

±

2rpm,分散5~8m/s,时间30min。最后高速搅拌混炼35

±

2rpm,分散8~11m/s,时间180min。通过对浆料进行充分的搅拌,使主材充分分散,避免大颗粒的存在,保证浆料分散均匀,易于锂电池制备中的过筛涂布。

32.步骤s4:采用磨砂机对第一浆料进行机械分散从而制成正极浆料。首先向第一浆料中加入nmp溶剂进行预混,提高浆料的流动性,有效防止浆料堵塞,保证浆料完全进入磨砂机进行砂磨;预先打开磨砂机的冷却水阀,保证所有砂磨全过程在不高于50℃下进行,避免温度过高导致浆料粘度和流动性发生变化,造成涂布困难或是浆料性能改变;将第一浆料移至磨砂机进行砂磨(转速500rpm),形成正极浆料,由于砂磨机具有强力的机械分散效果,能够使得活性物质与分散剂充分混合接触,达到均匀分散的效果,同时也能使得粒径较小的导电炭黑分散均匀,提高浆料的导电能力。

33.(对比例1)

34.对比例1的制备工艺与实施例1类似,区别在于未向胶液中添加aeo-7。

35.(对比例2)

36.对比例2采用传统的制备工艺,先将pvdf溶解于nmp溶剂中,形成胶液之后,往胶液中加入导电剂super-p和cnt导电液,通过高速分散形成导电胶,再往导电胶中加入正极活性材料lfp,然后进行高速分散之后通过调粘,形成正极浆料。

37.将实施例1、对比例1和对比例2制成的正极浆料分别标记为s1、s2和s0,将其粒径分布和细度进行对比,粒径分布结果如图1所示。从图1可以看出s1浆料的中值粒径较小,且整体粒径范围较小,s2浆料的粒径分布范围和中值粒径尺寸均高于s1浆料,s0浆料的粒径范围分布非常广,粒径中值也非常大。s1浆料的细度结果为3μm,s2浆料的细度结果为7μm,

s0浆料的细度结果为5μm,同时s2浆料可以看到有大量颗粒聚集体,s0浆料显示出30μm至60μm之间的零星大颗粒。由此证实分散剂0.5%aeo-7可以有效控制细粉之间的聚集,实现最好的浆料分布。

38.本发明制备工艺将超细粉末lfp混合在添加有aeo-7的胶液中,防止浆料凝聚,方便后续加工,并通过强力的磨砂机进行机械分散,使活性物质超细粉末lfp与分散剂充分接触,达到均匀分散效果,所制备出来的正极浆料粒径分布范围较低,粒径尺寸较小,浆料分散性能优易,提高了正极电导率、电池容量、循环性能和一致性等,保证了锂电池的安全性。

39.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1