高循环性能聚合物陶瓷隔膜及其制备方法与流程

1.本发明属于隔膜技术领域,涉及一种高循环性能聚合物陶瓷隔膜的制备方法,由该方法制备得到的高循环性能聚合物陶瓷隔膜和包括该高循环性能聚合物陶瓷隔膜的锂电池。

背景技术:

2.隔膜是电池的正负极之间的隔离板,需具备良好的电绝缘性和透气性。在目前的锂离子电池中,通常使用聚烯烃作为隔膜(或称基膜)。为了改善隔膜的热稳定性、抗氧化性、耐热收缩性、对液体电解质的吸收性、浸润性和吸液保液的能力等,通常需要在聚烯烃隔膜表面进行陶瓷涂覆及聚合物涂覆,以在基膜上形成陶瓷涂层和聚合物涂层。

3.提高锂离子电池的工作电压可以提高电池的能量密度,但电解液现用碳酸酯类溶剂在高电压下会发生氧化分解,产生自由基,以及电极材料会分解产生自由基,会消耗电极活性物质,从而降低电极物质的活性,降低电池循环容量,减小电池的循环倍率。

技术实现要素:

4.针对上述技术问题,本发明提供一种高循环性能聚合物陶瓷隔膜的制备方法,所制备的聚合物陶瓷隔膜包含的自由基清除剂能吸附电解液中游离的自由基,降低了电解液中自由基的含量,减少了电极活性物质的消耗,从而提高电池的循环容量,提高电池的循环倍率。

5.本发明一方面提供一种聚合物陶瓷隔膜的制备方法,包括以下步骤:

6.(1)、在纳米陶瓷分散液中加入硅烷偶联剂混合,再加入自由基清除剂混合,固液分离,干燥,得到自由基清除剂修饰的改性纳米陶瓷;

7.(2)、将聚合物、改性纳米陶瓷及溶剂混合,得到聚合物陶瓷隔膜浆料;

8.(3)、将聚合物陶瓷隔膜浆料涂覆于基膜至少一个表面上,固化,干燥,得到自由基清除剂修饰的聚合物陶瓷隔膜。

9.纳米陶瓷加入硅烷偶联剂后,将自由基清除剂通过原位聚合的方式修饰到纳米陶瓷的表面,从而得到自由基清除剂表面修饰后的改性纳米陶瓷。改性纳米陶瓷和聚合物混合涂覆在聚烯烃隔膜上形成涂覆复合隔膜,复合隔膜涂层包含的自由基清除剂能吸附电解液中游离的自由基,降低了电解液中的自由基含量,减少了电极活性物质的消耗,从而提高电池的循环容量,提高电池的循环效率。

10.下面对上述步骤分别进行描述。

11.步骤(1)

12.在步骤(1)中,纳米陶瓷分散液是将纳米陶瓷和溶剂混合搅拌均匀得到的。在实施方式中,将纳米陶瓷和溶剂混合,搅拌均匀,得到纳米陶瓷分散液。

13.所述纳米陶瓷可以为选自氧化钙、氧化铝、氧化镁、二氧化硅等中的一种或几种。

14.所述纳米陶瓷的d50粒径可以在15nm~800nm之间,例如15nm、20nm、30nm、50nm、

60nm、70nm、80nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm等。

15.所述溶剂可以为乙醇、异丙醇、水等。

16.对于溶剂的用量没有特别限制,只要能够分散纳米陶瓷即可。特别地,溶剂的用量(质量)可以是纳米陶瓷的1.5~3倍,例如1.5、2、2.5、3倍等。

17.对于纳米陶瓷分散液和硅烷偶联剂混合的方法没有特殊限制,只要将它们混合均匀即可,优选可以采用超声搅拌的方式。在实施方式中,在纳米陶瓷分散液中加入硅烷偶联剂,超声搅拌4h,得到表面处理的纳米陶瓷分散液。

18.所述硅烷偶联剂可以为选自乙烯基三甲氧基硅烷、苯基氨丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、三乙氧基甲基硅烷中的一种。

19.对于硅烷偶联剂用量没有特别限制,硅烷偶联剂的用量(质量占比)可以为纳米陶瓷的0.2%-5%,例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%。

20.对于表面处理的纳米陶瓷分散液和自由基清除剂混合的方法没有特殊限制,只要将它们充分混合即可,优选可以采用球磨的方式。在实施方式中,将自由基清除剂加入表面处理的纳米陶瓷分散液中,球磨12-24h,固液分离,干燥,得到自由基清除剂修饰的改性纳米陶瓷。球磨机可以采用行星式球磨机,配有氧化锆罐和锆珠,球磨转速为450rpm,锆珠直径为0.1~0.2mm,锆珠数量和球磨物料同等体积。

21.所述自由基清除剂可以为选自1,3-丙烷磺酸内酯、三甲基环三硼氧烷、2-甲氧基-5-吡啶硼酸和间氨基苯甲酸的一种。

22.对于自由基清除剂用量没有特别限制,自由基清除剂的用量(质量)可以为纳米陶瓷的0.1~4倍,例如0.1、0.2、0.5、0.6、0.8、1、2、3、4倍等。

23.对于固液分离的方式没有限制,只要其适合于分离纳米陶瓷即可,例如过滤、离心。

24.对于干燥方法没有限制,只要其适合于干燥纳米陶瓷即可,例如烘干。

25.步骤(2)

26.在步骤(2)中,对于聚合物、改性纳米陶瓷及溶剂混合的方法没有特殊限制,只要将它们混合均匀即可,例如可以采用行星式搅拌机、均质机等。浆料可以是将聚合物、改性纳米陶瓷及溶剂一起混合得到,也可以是先分别将改性纳米陶瓷加入溶剂中得到改性纳米陶瓷分散液,将聚合物溶于溶剂中得到聚合物溶液,然后再将改性纳米陶瓷分散液和聚合物溶液混合得到。在实施方式中,所述聚合物陶瓷隔膜浆料如下制备:将干燥的改性纳米陶瓷加入溶剂中,超声搅拌分散2h,得到改性纳米陶瓷分散液;将聚合物溶于溶剂中得到聚合物溶液,并加入改性纳米陶瓷分散液中,得到聚合物陶瓷隔膜浆料。

27.在实施方式中,聚合物、改性纳米陶瓷的用量(质量)比可以为:聚合物:改性纳米陶瓷=1:9~9:1,优选2:8~5:5,例如聚合物和改性纳米陶瓷用量比为1:9、2:8、3:7、4:6、5:5、6:4、7:3、8:2、9:1等,特别是为3:7。

28.所述聚合物可以为选自聚偏二氟乙烯(pvdf)、聚甲基丙烯酸甲酯(pmma)、偏二氟乙烯-六氟丙烯共聚物(pvdf-hfp)中的一种。

29.所述溶剂可以为选自丙酮、二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、乙醇、异丙醇中的一种或多种。

30.对于溶剂的用量没有特别限制,只要能够溶解和分散聚合物、改性纳米陶瓷并使

得聚合物陶瓷隔膜浆料的粘度调节到适合涂覆并形成所需厚度的涂层即可。特别地,溶剂的用量可以使得浆料固含量(固含量指浆料烘干后留下的固体质量占浆料质量的百分比,这里也指聚合物和陶瓷占聚合物陶瓷隔膜浆料总重量的重量百分比,溶剂在烘干过程中挥发)为3~30wt%,例如3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、12wt%、15wt%、16wt%、18wt%、20wt%、22wt%、25wt%、26wt%、28wt%、30wt%等,固含量高于30wt%时,粘度较大难于涂覆。

31.步骤(3)

32.在步骤(3)中,对于将聚合物陶瓷隔膜浆料涂覆在基膜表面上的方法没有特别限制,可以采用本领域中的任何合适的方法和设备。例如采用刮刀法、逆转辊法、直接辊法、微凹版辊法、挤压法、喷涂法、点涂法等方法,优选微凹版辊法。

33.对于聚合物陶瓷隔膜浆料涂覆后形成的聚合物陶瓷复合涂层的厚度没有特别限制,可以为本领域中的常规厚度。例如,干燥后,聚合物陶瓷涂层的厚度可以为0.5-10μm,优选1~3μm,例如1μm、1.5μm、2μm、2.5μm、3μm等。

34.所述基膜可以为现有技术中已知的任何适用于锂电池的基膜,例如其可以为微孔膜、多孔膜或无纺布膜。所述微孔膜和多孔膜可以为聚烯烃膜,例如,聚乙烯或聚丙烯膜。在实施方式中,聚烯烃基膜可以为单层聚乙烯(pe)或聚丙烯(pp)隔膜,或聚乙烯与聚丙烯多层复合膜(例如聚丙烯/聚乙烯双层膜,聚丙烯/聚丙烯双层膜,聚丙烯/聚乙烯/聚丙烯三层复合膜等)。所述聚烯烃基膜可以采用湿法或干法工艺单向或双向拉伸制备,或者采用热致相分离法制备。

35.对所述基膜的孔径和孔隙率没有特别限定,只要其适合用作锂电池的隔膜即可。一般而言,孔径要求在0.01~0.3μm范围内,例如0.05、0.1、0.15、0.2、0.25μm等,孔隙率一般20~80%之间,特别是在30~50%之间,例如35%、40%、45%等。

36.对所述基膜的厚度没有特别限定,只要其适合用作锂电池的隔膜即可。厚度可以为5~50μm,例如5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm等。

37.对于固化方式没有限制,采用本领域常规的固化方式即可,例如使经涂覆的隔膜经过萃取硬化来固化。对于萃取硬化的方式不做特别限制,可以使经涂覆的隔膜经过萃取池,萃取池中的溶液、萃取池温度和萃取时间没有特别限制,可以采用本领域中的常规方式。例如一种方式是,萃取池采用水为萃取剂,萃取级数为4~8级,优选为6级,常温下经过萃取池,将溶剂去除。

38.对于干燥方式没有限制,只要其适合于制备隔膜即可。例如,可以采用烘干,例如,在30~80℃烘干。

39.本发明另一方面提供一种聚合物陶瓷隔膜,其采用根据本发明的聚合物陶瓷隔膜的制备方法制备。

40.在实施方式中,根据本发明的聚合物陶瓷隔膜包括:基膜,以及在基膜至少一个表面上设置的聚合物陶瓷混合涂层。

41.由于采用了根据本发明的制备聚合物陶瓷隔膜的方法,聚合物陶瓷混合涂层包含的自由基清除剂能吸附电解液中游离的自由基,降低了电解液中的自由基含量,减少了电极活性物质的消耗,从而提高电池的循环容量,提高电池的循环效率。

42.本发明再一方面涉及一种锂电池,其包括上述聚合物陶瓷隔膜。

43.除了上述聚合物陶瓷隔膜之外,所述锂电池可以具有本领域中锂电池的常规结构和组件,例如,还包括负极、正极、电解液等。对于负极、正极和电解液没有特殊限制,可以采用本领域中已知的任何可用于锂电池的负极、正极和电解液。例如,所述负极可以包括负极片和涂覆于负极片上的负极活性物质层;所述正极可以包括正极片和涂覆于正极片上的正极活性物质层;所述电解液可以为碳酸酯类、碳酸烯酯类、羧酸酯类电解液中的一种或几种。此外,对于锂电池的结构和组装方法也没有任何特殊限制,可以采用本领域中已知的任何可用于锂电池的结构和组装方法。

44.在一个实施方式中,所述锂电池包括:设置有正极活性物质层的正极片、上述聚合物陶瓷隔膜、设置有负极活性物质层的负极片以及电解液。

45.在上文中已经详细地描述了本发明,但是上述实施方式本质上仅是例示性,且并不欲限制本发明。此外,本文并不受前述现有技术或发明内容或以下实施例中所描述的任何理论的限制。

46.除非另有明确说明,在整个申请文件中的数值范围包括其中的任何子范围和以其中给定值的最小子单位递增的任何数值。除非另有明确说明,在整个申请文件中的数值表示对包括与给定值的微小偏差以及具有大约所提及的值以及具有所提及的精确值的实施方案的范围的近似度量或限制。除了在详细描述最后提供的工作实施例之外,本技术文件(包括所附权利要求)中的参数(例如,数量或条件)的所有数值在所有情况下都应被理解为被术语“大约”修饰,不管“大约”是否实际出现在该数值之前。“大约”表示所述的数值允许稍微不精确(在该值上有一些接近精确;大约或合理地接近该值;近似)。如果“大约”提供的不精确性在本领域中没有以这个普通含义来理解,则本文所用的“大约”至少表示可以通过测量和使用这些参数的普通方法产生的变化。例如,“大约”可以包括小于或等于10%,小于或等于5%,小于或等于4%,小于或等于3%,小于或等于2%,小于或等于1%或者小于或等于0.5%的变化,并且在某些方面,小于或等于0.1%的变化。

47.除非另有明确说明,在整个申请文件中的用语“包含”、“包括”、“具有”、“含有”或其他任何类似用语均属于开放性用语,其表示一组合物或制品除了包括本文所列出的这些要素以外,还可包括未明确列出但却是组合物或制品通常固有的其他要素。此外,在本文中,用语“包含”、“包括”、“具有”、“含有”的解读应视为已具体公开并同时涵盖“由

…

所组成”及“基本上由

…

所组成”等封闭式或半封闭式连接词。“基本上由

…

所组成”表示本文所列出的这些要素占该组合物或制品的95%以上,97%以上,或者在某些方面,99%以上。

48.除非另有明确说明,在整个申请文件中的份数均指的是重量份。

49.有益效果

50.(1)采用自由基清除剂修饰后的隔膜组成的电池其循环容量有明显提升,循环后的电解液中含有的自由基较少,循环中自由基清除效果较好。

51.(2)自由基清除剂对隔膜透气基本没有影响,隔膜仍具有良好透气度。

52.(3)经自由基清除剂修饰后的改性纳米陶瓷与聚合物形成的成品浆料粒径较小,修饰后的纳米陶瓷更容易分散于浆料中。

具体实施方式

53.试剂和仪器

54.乙醇、nmp购自阿拉丁。

55.除非另有说明,所用材料和试剂均为市售常规用于锂电池相关材料生产的产品。

56.搅拌采用上海沪析实业有限公司制造的rwd150悬臂式搅拌机进行。

57.球磨机采用上海卓的仪器有限公司制造的pm2l行星式球磨机进行。

58.超声采用上海越众仪器设备有限公司制造的yz-180db超声波清洗机进行。

59.激光粒度仪采用浙江信标仪器有限公司提供的马尔文3000激光粒度仪进行。

60.透气度测试仪采用旭精工制造的王研式透气度仪进行。

61.实施例1

62.(1)将50g d50粒径为80nm的纳米二氧化硅和100g乙醇混合,1300rpm搅拌均匀,得到纳米二氧化硅分散液。

63.(2)向步骤(1)得到的纳米二氧化硅分散液中加入1gγ-(甲基丙烯酰氧)丙基三甲氧基硅烷,超声搅拌4h,得到表面处理的纳米二氧化硅分散液。

64.(3)将100g三甲基环三硼氧烷加入步骤(2)得到的表面处理的纳米二氧化硅分散液中,球磨18h(转速450rpm),干燥得到改性纳米二氧化硅。

65.(4)将28g干燥后的改性纳米二氧化硅加入160g nmp中,超声搅拌分散2h,得到改性纳米二氧化硅分散液。

66.(5)将12g pvdf溶解于200g nmp中形成聚合物溶液,并加入到步骤(4)得到的改性纳米二氧化硅分散液中,搅拌得到聚合物陶瓷隔膜浆料。聚合物陶瓷隔膜浆料固含量为10wt%,改性纳米二氧化硅占固体组分的70%。

67.(6)将聚合物陶瓷隔膜浆料涂覆在9μm的聚乙烯隔膜上,常温经过水作为萃取剂的6个萃取池,70℃烘干后得到自由基清除剂修饰的聚合物陶瓷隔膜。

68.实施例2

69.将步骤(3)中三甲基环三硼氧烷减少为50g,其余步骤和实施例1相同。

70.实施例3

71.将步骤(3)中三甲基环三硼氧烷减少为25g,其余步骤和实施例1相同。

72.实施例4

73.将步骤(3)中三甲基环三硼氧烷减少为50g。

74.将步骤(4)替换为:12g干燥后的改性纳米二氧化硅加入100g nmp中,超声搅拌分散2h,得到改性纳米二氧化硅分散液。

75.将步骤(5)替换为:将28g pvdf溶解于260g nmp中形成聚合物溶液,并加入到改性纳米二氧化硅分散液中,搅拌得到聚合物陶瓷隔膜浆料。聚合物陶瓷隔膜浆料固含量为10wt%,改性纳米二氧化硅占固体组分的30%。

76.步骤(1)~(2)和(6)与实施例1相同。

77.对比例1

78.(1)将28g d50粒径为80nm的纳米二氧化硅加入160g nmp中,超声搅拌分散2h,得到纳米二氧化硅分散液。

79.(2)将12g pvdf溶解于200g nmp中形成聚合物溶液,并加入到步骤(1)的纳米二氧

化硅分散液中,搅拌得到聚合物陶瓷隔膜浆料。聚合物陶瓷隔膜浆料固含量为10wt%,纳米二氧化硅占固体组分的70%。

80.(3)将聚合物陶瓷隔膜浆料涂覆在9μm的聚乙烯隔膜上,固化、干燥后得到聚合物陶瓷隔膜。

81.对比例2

82.(1)将12g d50粒径为80nm的纳米二氧化硅加入到100g nmp中,超声搅拌分散2h,得到纳米二氧化硅分散液。

83.(2)将28g pvdf溶解于260g nmp中形成聚合物溶液,并加入到步骤(1)的纳米二氧化硅分散液中,搅拌得到聚合物陶瓷隔膜浆料。聚合物陶瓷隔膜浆料固含量为10wt%,纳米二氧化硅占固体组分的30%。

84.(3)将聚合物陶瓷隔膜浆料涂覆在9μm的聚乙烯隔膜上,固化、干燥后得到聚合物陶瓷隔膜。

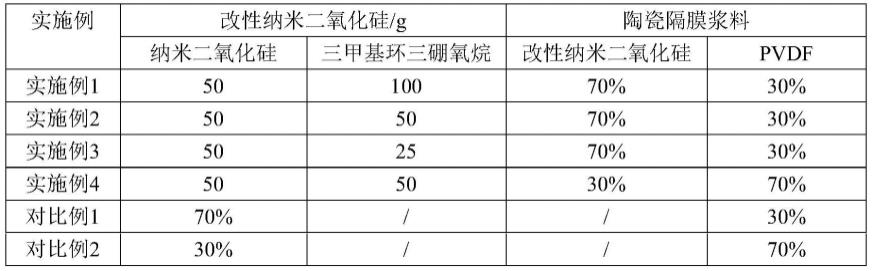

85.实施例和对比例的物料比重如下表所示:

[0086][0087]

实验例

[0088]

实验1透气值测量

[0089]

测量方法:取实施例1~4和对比例1~2对应的聚合物陶瓷隔膜,使用旭精工王研式透气度试验机测试透气值(单位:sec/100cc)并计算透气增加值,结果见表1。

[0090]

透气值,反映隔膜的透过能力,是指在透气仪中,在一定的压力下,测试100ml的空气透过一定面积的隔膜所用的时间(秒)。

[0091]

表1透气值(单位:sec/100cc)和透气增加值

[0092]

透气度实施例1实施例2实施例3实施例4对比例1对比例2基材159160163162158162涂膜183180184208184210透气增加值242021462648

[0093]

由表1中实施例1~4和对比例1~2数据相比可以看出,自由基清除剂对隔膜透气基本没有影响,再将实施例2与对比例1相比,或者将对比例1和2相比可以看出,pvdf的占比增大,透气值也会增大,透气性能降低。

[0094]

实验2浆料粒径测试

[0095]

测量方法:取实施例1~4和对比例1~2的聚合物陶瓷隔膜浆料,使用马尔文3000激光粒度仪测试其平均粒径数据d50,折射率为1.544,粒径单位为nm,纳米二氧化硅平均粒径d50为80nm,结果见表2。

[0096]

表2粒径

[0097]

实例实施例1实施例2实施例3实施例4对比例1对比例2d50粒径83817985110112

[0098]

由表2中实施例1~4和对比例1~2结果对比可见,对比例粒径偏大,说明修饰后的二氧化硅更容易分散于浆料中。

[0099]

实验3循环性能测试

[0100]

将实施例1~4和对比例1~2所述聚合物陶瓷隔膜与镍钴锰酸锂三元正极极片、石墨负极极片卷绕制成锂离子电池,测试循环一定次数后的电池容量。

[0101]

电池循环容量测试方法:将上述电池在20

±

5℃环境下,以1c电流恒流恒压充电至4.2v,截止电流10ma,再以0.2c电流放电至3v为一个循环,分别测试循环1次、300次后的电池容量,以一个循环后的电池容量作为标准100%,计算300次循环后的电池容量保持率,结果见表3。

[0102]

表3容量保持率

[0103]

循环次数实施例1实施例2实施例3实施例4对比例1对比例21次100%100%100%100%100%100%300次92.78%93.34%88.03%82.65%78.29%76.67%

[0104]

由表3数据可以看出,与对比例1和2相比,根据本发明的实施例1-4的采用自由基清除剂修饰后的隔膜组成的电池的循环容量有明显提升。

[0105]

实验4自由基清除效果测试

[0106]

使用实验3循环后的电解液,进行自由基清除效果测试。

[0107]

测试方法:采用abts法(总抗氧化能力),abts

+

自由基离子的最大吸收波长为734nm,稳定的abts

+

溶液在734nm波长下显蓝绿色,当abts

+

离子被清除,颜色会变浅,吸光度降低,可以测定样品清除abts

+

能力。

[0108]

取0.2ml 7.4mmol/l abts溶液和0.2ml 2.6mmol/l k2s2o8溶液混合,避光静置12h,用无水乙醇稀释至734nm波长下吸光度为0.7

±

0.02,形成abts

+

工作液。空白组:取0.8ml abts

+

工作液和0.2ml 95%乙醇混合,静置6min,测试734nm波长下的吸光度a0值,同理,取0.8ml abts

+

工作液和0.2ml测试循环性能后的电解液混合,静置6min,测试734nm波长下的吸光度a值,计算清除率(a

0-a)/a0×

100%,a0为0.658。结果见表4。

[0109]

表4自由基清除率

[0110]

实例实施例1实施例2实施例3实施例4对比例1对比例2吸光度a0.6230.6180.5400.3670.0570.044清除率5.32%6.08%17.93%44.22%91.33%93.31%

[0111]

由表4中的数据可以看出,实施例1~4的循环后的电解液自由基清除率均比对比例1~2要低,即实施例1~4中循环后的电解液中含有的自由基较少,说明采用自由基清除剂修饰后的隔膜的电池循环中自由基清除效果较好。另外,对比实施例2和4,改性陶瓷用量较少,电解液中自由基清除效果较差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1