P型IBC太阳能电池片及其制备方法、电池组件和光伏系统与流程

p型ibc太阳能电池片及其制备方法、电池组件和光伏系统

技术领域

1.本发明涉及太阳能电池技术领域,尤其涉及一种p型ibc太阳能电池片及其制备方法、电池组件和光伏系统。

背景技术:

2.目前,太阳能电池作为新的能源替代方案,使用越来越广泛。太阳能电池是将太阳的光能转换为电能的装置。太阳能电池利用光生伏特原理产生载流子,然后使用电极将载流子引出,从而利于将电能有效利用。其中,叉指状背接触电池(即ibc电池)是一种正面无任何电极遮挡,将发射区电极和基区电极均设计于电池背面的一种特殊电池。由于正面无电极遮挡优势,ibc电池的理论转换效率高。

3.然而,在相关技术中,p型背接触电池的制备工艺较为繁琐,例如,在制造过程中通常需要采用多层掩膜层工艺,工艺过程繁琐容易导致效率较低,设备和人工成本较高,从而导致p型背接触式晶硅太阳能电池整体的生产成本高。

技术实现要素:

4.本发明提供一种p型ibc太阳能电池片及其制备方法、电池组件和光伏系统,旨在解决现有技术中的p型ibc太阳能电池片的制作工艺较为繁琐,导致生产成本较低的技术问题。

5.本发明是这样实现的,本发明实施例中的p型ibc太阳能电池片的制备方法包括:

6.对硅片进行双面抛光处理;

7.采用lpcvd或者pecvd在所述硅片的背面沉积隧穿层和非晶硅层;

8.对所述硅片进行磷扩散以使所述非晶硅层转化为n+多晶硅层并在所述硅片的正面、侧面和背面均形成磷硅玻璃层;

9.对所述硅片的背面进行图形化激光消融以将所述硅片的背面部分露出;

10.去除所述硅片正面和侧面上的磷硅玻璃层、对所述硅片的正面和背面的激光消融区进行制绒并去除所述硅片背面的磷硅玻璃层;

11.在所述硅片的正面沉积正面钝化膜层、正面减反膜层并在所述硅片的背面沉积背面钝化膜层和背面减反膜层;

12.在所述硅片背面的激光消融区进行激光开槽以局部去除所述背面钝化膜层和所述背面减反膜层;

13.在所述硅片背面的激光消融区的开槽位置印刷并烧结正电极并在所述硅片背面的非激光消融区印刷并烧结负电极。

14.本发明还提供了一种电池组件,所述电池组件包括多个本发明实施例中所述的p型ibc太阳能电池片。

15.本发明还提供了一种光伏系统,所述光伏系统包括上述的电池组件。

16.本发明所达到的有益效果是:

17.通过对非晶硅层进行扩散时在背面形成磷硅玻璃层可以在对硅片正面进行制绒时对背面的n+多晶硅层保护以避免在制绒时对n+多晶硅层造成损伤,而无需另外增加沉积掩膜层的工艺来对背面的n+多晶硅层进行保护,简化了制作过程中的工艺步骤。同时,硅片正面的制绒和背面的制绒在一个工艺步骤中完成,而无需分成两部进行制绒,进一步简化了工艺步骤,并且,在采用了激光消融后再进行制绒,可在完成制绒的同时也能够对激光消融时形成的激光损伤层进行去除,有效的提升电池的转换效率。此外,采用同一台设备沉积背面的隧穿层和非晶硅层也能够有效的简化工艺过程。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.图1是本发明提供的光伏系统的结构示意图;

20.图2是本发明提供的电池组件的结构示意图;

21.图3是本发明提供的p型ibc太阳能电池片的结构示意图;

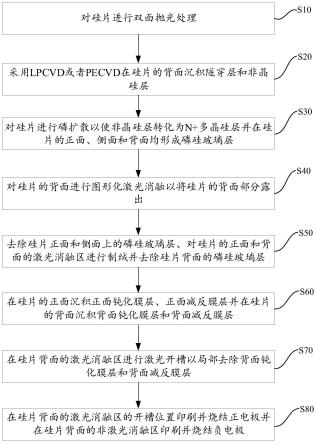

22.图4是本发明提供的p型ibc太阳能电池片的制备方法的流程示意图;

23.图5是本发明提供的p型ibc太阳能电池片的制备方法的另一流程示意图;

24.图6是本发明提供的p型ibc太阳能电池片的制备方法的又一流程示意图;

25.图7是本发明提供的p型ibc太阳能电池片的制备方法的再一流程示意图;

26.图8是本发明提供的p型ibc太阳能电池片的制备方法的再一流程示意图;

27.图9是本发明提供的p型ibc太阳能电池片的制备方法的再一流程示意图;

28.图10是本发明提供的p型ibc太阳能电池片的制备方法的再一流程示意图。

29.主要元件符号说明:

30.光伏系统1000、电池组件200、p型ibc太阳能电池片100、硅片10、正面钝化膜层20、正面减反膜层30、隧穿层40、n+多晶硅层50、背面钝化膜层60、背面减反膜层70、正电极80、负电极90。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。此外,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

33.下文的公开提供了许多不同的实施例或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识本识到其它工艺的应用和/或其它材料的使用。

34.在相关技术中,p型背接触电池的制备工艺较为繁琐,例如,在制造过程中通常需要采用多层掩膜层工艺,工艺过程繁琐容易导致效率较低,设备和人工成本较高,从而导致p型背接触式晶硅太阳能电池整体的生产成本较高。

35.在本发明中,通过对非晶硅层进行扩散时在背面形成磷硅玻璃层可以在对硅片10正面进行制绒时对背面的n+多晶硅层50保护以避免在制绒时对n+多晶硅层50造成损伤,而无需另外增加沉积掩膜层的工艺来对背面的n+多晶硅层50进行保护,简化了制作过程中的工艺步骤。同时,正面的制绒和背面的制绒在一个工艺步骤中完成,而无需分成两部进行制绒,进一步简化了工艺步骤,从而解决现有技术中p型ibc太阳能电池片的制作工艺较为繁琐而导致生产成本较高的技术问题。

36.实施例一

37.请参阅图1和图2,本发明的光伏系统1000可包括本发明实施例中的电池组件200,本发明实施例中的电池组件200可包括多个本发明实施例中的p型ibc太阳能电池片100。

38.请参阅图3,本发明的p型ibc太阳能电池片100(p型背接触式太阳能电池片)包括硅片10,硅片10的正面从内到外设置有正面钝化膜层20和正面减反膜层30,硅片10的背面从内到外依次设置有隧穿层40、n+多晶硅层50、背面钝化膜层60和背面减反膜层70,硅片10的背面设有局部的激光开槽区域以露出硅片10的背面,局部激光开槽区域不具有n+多晶硅层50但具备背面钝化膜层60和背面减反膜层70,正电极80位于硅片10背面的激光开槽区域内并贯穿背面钝化膜层60和背面减反膜层70与硅片10的背面形成导电接触,正电极80与硅片10之间形成p+掺杂区,p+掺杂区与n+多晶硅层50交替间隔排列设置,负电极90贯穿背面减反膜层70和背面钝化膜层60与n+多晶硅层50形成导电接触,正电极80可为铝电极,负电极90可为银电极,隧穿层40可为氧化硅层。

39.在一个可能的实施例中,正面钝化膜层20和背面钝化膜层60均可为氧化铝膜层,其可对硅片10的正面和背面实现优良的钝化效果从而提高电池片的转换效率,正面减反膜层30和背面减反膜层70可均为氮化硅膜层,其可以在降低反射率的同时进一步提高正面和背面的钝化效果。也即是说,在硅片10的正面设有由氧化铝膜层和氮化硅膜层组成的复合膜层以实现正面的钝化,在硅片10背面的n+多晶硅层50上设有由氧化铝膜层和氮化硅膜层组成的复合膜层以实现背面的钝化。

40.具体地,在发明的本实施例中,电池组件200中的多个p型ibc太阳能电池片100可依次串接或者并联在一起从而实现形成电池串,从而实现电流的串联或者并联汇流输出,例如,可通过设置焊带来实现电池片的串接。

41.可以理解的是,在本发明的实施例中,电池组件200还可包括金属框架、背板、光伏玻璃和胶膜(图未示出)。胶膜可贴附在太阳能电池片正面和背面,其可为良好的透光性能和耐老化性能的透明胶体,例如胶膜可采用eva胶膜或者poe胶膜,具体可根据实际情况进

行选择,在此不作限制。

42.光伏玻璃可覆盖在太阳能电池片的正面的胶膜上,光伏玻璃可为超白玻璃,其具有高透光率、高透明性,并且具有优越的物理、机械以及光学性能,例如,超白玻璃的透光率可达80%以上,其可在尽可能不影响太阳能电池片的效率的情况下对太阳能电池片进行保护。同时,胶膜可将光伏玻璃和太阳能电池片黏合在一起,胶膜的存在可以对太阳能电池片进行密封绝缘以及防水防潮。

43.背板可贴附在太阳能电池片背面的胶膜上,背板可以对太阳能电池片100起保护和支撑作用,具有可靠的绝缘性、阻水性和耐老化性,背板可以有多重选择,通常可为钢化玻璃、有机玻璃、铝合金tpt复合胶膜等,其具体可根据具体情况进行设置,在此不作限制。背板、太阳能电池片、胶膜以及光伏玻璃组成的整体可设置在金属框架上,金属框架作为整个电池组件200的主要外部支撑结构,且可为电池组件200进行稳定的支撑和安装,例如,可通过金属框架将电池组件200安装在所需要安装的位置。

44.进一步地,在本发明中,光伏系统1000可应用在光伏电站中,例如地面电站、屋顶电站、水面电站等,也可应用在利用太阳能进行发电的设备或者装置上,例如用户太阳能电源、太阳能路灯、太阳能汽车、太阳能建筑等等。当然,可以理解的是,光伏系统1000的应用场景不限于此,也即是说,光伏系统1000可应用在需要采用太阳能进行发电的所有领域中。以光伏发电系统网为例,光伏系统1000可包括光伏阵列、汇流箱和逆变器,光伏阵列可为多个电池组件200的阵列组合,例如,多个电池组件200可组成多个光伏阵列,光伏阵列连接汇流箱,汇流箱可对光伏阵列所产生的电流进行汇流,汇流后的电流流经逆变器转换成市电电网要求的交流电之后接入市电网络以实现太阳能供电。

45.请参阅图4,本发明的p型ibc太阳能电池片100可由本发明实施例中的p型ibc太阳能电池片100的制备方法制成,本发明实施例中的p型ibc太阳能电池片100的制备方法可包括步骤:

46.s10:对硅片10进行双面抛光处理;

47.s20:采用lpcvd(低压力化学气相沉积法)或者pecvd(等离子体增强化学的气相沉积法)在硅片10的背面沉积隧穿层40和非晶硅层;

48.s30:对硅片10进行磷扩散以使非晶硅层转化为n+多晶硅层50并在硅片10的正面、侧面和背面均形成磷硅玻璃层;

49.s40:对硅片10的背面进行图形化激光消融以将硅片10的背面部分露出;

50.s50:去除硅片10正面和侧面上的磷硅玻璃层、对硅片10的正面和背面的激光消融区进行制绒并去除硅片10背面的磷硅玻璃层;

51.s60:在硅片10的正面沉积正面钝化膜层20、正面减反膜层30并在硅片10的背面沉积背面钝化膜层60和背面减反膜层70;

52.s70:在硅片10背面的激光消融区进行激光开槽以局部去除背面钝化膜层60和背面减反膜层70;

53.s80:在硅片10背面的激光消融区的开槽位置印刷并烧结正电极80并在硅片10背面的非激光消融区印刷并烧结负电极90。

54.在本发明实施例中的p型ibc太阳能电池片100的制备方法、p型ibc太阳能电池片100、电池组件200和光伏系统1000中,通过对非晶硅层进行扩散时在背面形成磷硅玻璃层

可以在对硅片10正面进行制绒时对背面的n+多晶硅层50保护以避免在制绒时对n+多晶硅层50造成损伤,而无需另外增加沉积掩膜层的工艺来对背面的n+多晶硅层50进行保护,简化了制作过程中的工艺步骤。同时,硅片10正面的制绒和背面的制绒在一个工艺步骤中完成,而无需分成两部进行制绒,进一步简化了工艺步骤,并且,在采用了激光消融后再进行制绒,可在完成制绒的同时也能够对激光消融时形成的激光损伤层进行去除,有效的提升电池的转换效率。此外,采用同一台设备沉积背面的隧穿层40和非晶硅层也能够有效的简化工艺过程。

55.具体地,在一个可能的实施例中,硅片10可采用p型单晶硅片或者p型多晶硅片,硅片10电阻率可为0.8-3.0ω.cm,厚度可140um-180um,少子寿命800us-3000us,氧含量小于12ppm,硅片10中可掺杂ga。

56.进一步地,在步骤s10中,可采用碱性溶液来对硅片10进行抛光,抛光完成后可进行清洗以便进入下一步骤。在步骤s20中,通过lpcvd或pecvd形成隧穿层40和非晶硅层,其工艺简单,实现成本低。而隧穿层40和非晶硅层可采用同一台lpcvd设备或者pecvd设备进行,这样,两者的制备均在同一台设备中完成,可有效的减少工序以降低生成成本。

57.需要说明的是,在本文中“一道工序”所指的是通过同一台设备进行的步骤,也即是说,通过同一台设备进行的步骤统称为一道工序,在下文若出现相同或者类似的描述时,也可参照此处理解。在制作过程中,隧穿层40的厚度可控制在1nm-2nm,非晶硅层的厚度可控制在100nm-300nm。

58.在步骤s30中,可采用pocl3作为磷源对硅片10进行扩散,其扩散温度可为830℃-860℃,扩散方式可采用单面或者双面扩散的方式进行,可以理解,在单面扩散时,只需要对硅片10的背面进行扩散使得非晶硅层被晶化为n+多晶硅层50,在双面扩散时,在硅片10的正面也可以同时会形成扩散层从而在正面形成浮动结以提高电池片的转换效率,可以理解的是,在扩散的过程中,n+多晶硅层50的表面以及硅片10的正面和侧面均会形成磷硅玻璃层,即psg,背面的磷硅玻璃层可在制绒时对背面的n+多晶硅层50进行保护以避免在制绒时对n+多晶硅层50造成损伤,而无需另外制备掩膜来对n+多晶硅层50进行保护,简化了制作工艺,降低了制作成本。

59.在一个可能的实施例中,在硅片10经过磷扩散后,n+多晶硅层50表面的p原子含量为3*10

20-10*10

20

个/cm3,n+多晶硅层50层中p的分布为均匀分布。

60.在步骤s40中,可采用纳秒或者皮秒激光设备来对背面进行图形化激光刻蚀和消融,将p区对应的磷硅玻璃层和n+多晶硅层50去除以露出硅片10的背面,也即是说,激光消融的区域露出硅片10的背面为电池片的p区,而n+多晶硅层50对应的区域则为n区,p区和n区交替间隔排列设置以形成叉指状的背面结构,在本发明中,激光的光斑采用60um-200um,激光消融区的宽度可略大于正电极80的宽度以避免正电极80直接与n+多晶硅层50接触而造成短路和漏电,其具体宽度可根据正电极80的宽度进行设定,具体在此不作限制。

61.在步骤s50中,可先采用酸性溶液(例如hf溶液)对正面和侧面的磷硅玻璃层进行腐蚀和去除,在去除后进行清洗并采用碱性溶液(例如koh溶液)对正面和背面激光开槽的区域进行制绒从而在硅片10的正面和背面的激光开槽区均形成金字塔绒面。

62.可以理解的是,由于在激光开槽时会不可避免对硅片10的背面造成损伤,而将制绒的步骤设置在激光开槽步骤之后可以对硅片10背面由于激光开槽所造成的损伤去除掉

以提高电池片的转换效率。同时,将正面的制绒和背面的制绒在同一个步骤中完成可以有效的简化电池片的制作工艺。

63.此外,还可以理解的是,在制绒时,由于背面的n+多晶硅层50有磷硅玻璃层的保护,因此可以有效的避免对n+多晶硅层50造成较大的损伤,在本发明中,在制绒时,可在碱性溶液中加入保护溶剂以对背面的磷硅玻璃层进行保护以避免其与碱性溶液发生反应,也即是说,在制绒时,碱性溶液与硅片10进行反应以形成绒面而不会腐蚀掉背面的磷硅玻璃层。

64.在制绒完成后,可采用酸性溶液(例如hf溶液)对背面的磷硅玻璃层进行去除并清洗以便后续钝化膜层的制备。

65.在步骤s70中,可通过使用纳秒或皮秒激光进行局部开槽,将局部的背面钝化膜层60和背面减反膜层70去除,露出硅片10,开槽的激光光斑宽度为25-35微米。在步骤s80中,可先通过印刷的方式印刷金属浆料,例如,可在p区采用铝浆料,在n区采用银浆,然后进行高温烧结以分别形成正电极80和负电极90。

66.实施例二

67.请参阅图5,在一些实施例中,步骤s10可包括步骤:

68.s11:对硅片10进行预清洗;

69.s12:将预清洗后的硅片10置入碱性溶液中进行碱抛光;

70.s13:清洗硅片10后将硅片10置入酸性溶液中去除表面杂质和金属离子。

71.如此,通过预清洗、碱抛光和杂质以及金属离子的去除可以对硅片10进行全面的清洗以保证硅片10的干净度从而提高电池片的转换效率。

72.具体地,在步骤s11中,可将硅片10在h2o2和koh的混合溶液中进行预清洗,去除表面的脏污,时间可为100s-300s,温度可为60-65℃,这样,可对硅片10表面残留的脏污进行有效的去除,在预清洗后,采用水槽对硅片10进行清洗以清洗掉硅片10表面的溶液残留,随后进入步骤s12。

73.在步骤s12中,碱性溶液的浓度可为1%-2%,抛光时间可为250-400s,抛光温度为可为60℃-70℃。如此,通过控制碱性溶液的浓度、抛光时间和温度可以有效的对硅片10的表面进行抛光以保证表面的平整度,在碱抛光后,可采用水槽对硅片10进行清洗以去除硅片10表面的碱性溶液残留,随后进入步骤s13。

74.在步骤s13中,可采用酸性溶液(例如hf溶液或者hcl溶液)对硅片10表面进行清洗从而去除表面的杂质和金属离子以降低表面金属复合从而提高电池片的转换效率,在采用酸性溶液清洗后可采用水槽进行清洗以去除表面残留的酸性容易,随后进入步骤s20。

75.在本发明的实施例中,在经过上述步骤s11-s12后,硅片10表面的反射率降低至38%-50%以有效的提高电池片的转换效率。

76.实施例三

77.请参阅图6和图7,在一些实施例中,步骤s50可包括步骤:

78.s51:将硅片10置于链式和槽式二合一湿法设备300的链式刻蚀槽301中,采用水上漂的方式并在硅片10的背面喷水膜以将硅片10正面的磷硅玻璃层和侧面的磷硅玻璃层去除;

79.s52:采用链式和槽式二合一湿法设备300的传动装置(图未示出)将从链式刻蚀槽

301中出来的硅片10置于承载篮(图未示出)中并将承载篮转入至第一槽式刻蚀槽302中对硅片10的正面以及背面的激光消融区进行制绒处于以去除硅片10背面的激光损伤层;

80.s53:将硅片10转入至第二槽式刻蚀槽303中去除硅片10背面的磷硅玻璃层。

81.如此,采用链式和槽式二合一湿法设备300可以将背面和侧面的磷硅玻璃层去除、制绒以及背面磷硅玻璃层的去除在一台设备中通过同一个工序即可完成,简化了制作工艺,提高了生产效率,降低了生成成本。

82.具体地,如图7所示,本发明实施例中的链式和槽式二合一湿法设备300为同时具备链式湿法设备功能和槽式湿法设备功能的设备,其可包括链式刻蚀槽301、第一槽式刻蚀槽302和第二槽式刻蚀槽303,在链式刻蚀槽301后设置有链式水槽306,在第一槽式刻蚀槽302之后以及第二槽式刻蚀槽303之后均设有槽式水槽307和槽式水槽308,在链式刻蚀槽301中设有链式滚轮传动装置304,在链式水槽306和第一槽式刻蚀槽302之间设有传动装置(图未示出)。

83.在步骤s51中,可将背面激光消融后的硅片10放置在链式滚轮传动装置304上,正面朝下设置,“水上漂”所指的是将正面下且和侧面一起浸没在链式刻蚀槽301中的溶液中,而背面则从溶液中露出,在链式刻蚀槽301的顶部可设有喷水装置305,链式刻蚀槽301中的溶液可为酸性溶液(例如hf溶液),在将硅片10放置在链式滚轮传动装置304上时,硅片10的正面和侧面均浸没在链式刻蚀槽301的溶液中,为了避免硅片10背面的磷硅玻璃层被刻蚀掉,可先通过顶部的喷水装置305在背面上喷一层水膜层以对背面进行保护以避免在运动的过程中背面的磷硅玻璃层被腐蚀掉,链式滚轮传动装置304带动硅片10在链式刻蚀槽301中运动以去除正面和侧面的磷硅玻璃层,在刻蚀完成后,将硅片10输送至链式水槽306中进行清洗以去除酸残留。

84.在链式水槽306的末端可设有承载篮(例如花篮),在步骤s52中,在去除完正面和侧面的磷硅玻璃并清洗后,可将硅片10传送置于承载篮中,随后将承载篮转入至第一槽式刻蚀槽302中将硅片10整体浸没在第一槽式刻蚀槽302中碱性溶液中进行制绒以完成正面和背面激光消融区的制绒并且同时将背面激光消融槽内的激光损伤层去除,在制绒完成后,将承载篮转入至槽式水槽307内对硅片10进行清洗以去除表面的溶液残留。

85.可以理解的是,在步骤s52中,由于背面的磷硅玻璃层未被去除,磷硅玻璃层可对n+多晶硅层50进行保护以避免在制绒时对n+多晶硅层50造成损伤,而无需另外在n+多晶硅层50上制备掩膜来进行保护,简化了工艺。此外,还可以理解的是,在制绒时,可在溶液中添加保护剂以避免背面的磷硅玻璃层被腐蚀。

86.在制绒完成后,进入步骤s53,可将承载篮转入至第二刻蚀槽303的酸性溶液中去除背面的磷硅玻璃层,然就转入至后续的槽式水槽308中进行清洗,随后去除并烘干以便于进行后续步骤。

87.进一步地,在一些实施例中,制绒时可采用浓度为0.5%-1%的碱性溶液,制绒温度可为70℃-75℃,制绒时间可为350s-500s。

88.如此,通过合理的设置制绒时碱性溶液的浓度、温度和时间可以避免浓度太高、温度太高、时间过长而导致反射率过高而导致电池片的转换效率过低,也可以避免浓度太低、温度太低、时间过短而导致绒面无法形成以及导致背面的激光损伤层无法有效的去除。

89.具体地,在本实施例中,制绒时采用的碱性溶液的浓度、温度以及时间成对应关

系,在制绒温度和制绒时间保持不变的情况下,若碱性溶液的浓度低于0.5%则会容易导致绒面无法形成,而若浓度大于1%则会导致制绒后的反射率过大而导致转换效率过低;

90.在碱性溶液的浓度和制绒时间保持不变的情况下,若制绒温度低于70℃则会容易导致绒面无法形成,而若制绒温度大于75℃则会导致制绒后的反射率过大而导致转换效率过低;

91.在碱性溶液的浓度和制绒温度保持不变的情况下,若制绒时间低于350s则会容易导致绒面无法形成,而若制绒时间大于500s则会导致制绒后的反射率过大而导致转换效率过低。

92.也就是说,在本发明的实施例中,通过将碱性溶液的浓度、制绒温度和制绒时间分别设置在上述范围内可以在保证绒面能够顺利制成的情况下也能够使得硅片10具有较为合适的反射率。

93.更具体地,在本发明的实施例中,制绒后所述硅片10正面的反射率可为8%-11%。这样可以使得硅片10的正面的反射率处于一个较低的范围从而提高电池片的转换效率。此外,在本发明的实施例中,在制绒完成后,金字塔绒面的金字塔塔基的边长为2um-3um,金字塔塔基的边长所止的是每个金字塔的底部在硅片10正面和背面上的正投影所形成的四边形的边长。

94.进一步地,在本发明的实施例中,背面的磷硅玻璃层的厚度为30nm-50nm。

95.如此,将背面的磷硅玻璃层的厚度设置在30nm-50nm这一范围内可以使得磷硅玻璃层能够有效地对n+多晶硅层50进行保护,即使在制绒时会有一部分磷硅玻璃层被腐蚀也不会完全被腐蚀掉而损伤n+多晶硅层50。

96.实施例四

97.请参阅图8,在一些实施例中,在步骤s53之后还可包括步骤:

98.s54:将硅片10置于双氧水溶液或者通入臭氧的溶液中以在硅片10的表面形成氧化硅层;

99.s55:清洗并去除硅片10表面的氧化硅层。

100.如此,在去除了背面的磷硅玻璃层后再在硅片10的表面形成氧化硅层并进行去除可以进一步地去除硅片10表面的有机物残留和金属残留,进一步提高硅片10表面的干净度,降低表面的载流子复合,提高电池片的转换效率。

101.具体地,在这样的实施例中,氧化硅层的厚度可为1-2nm。如此,将氧化硅层的厚度设置在一个很微小的范围可以在去除有机物残留和金属残留的情况下保证正面绒面、背面绒面以及背面的n+多晶硅层50不会被大幅度的减薄。

102.更具体地,在这样的实施例中,步骤s54和步骤s55也均可在链式和槽式二合一湿法设备300中完成,在这样的情况下,在第二槽式刻蚀槽303之后的槽式水槽308之后还设有氧化槽(图未示出),氧化槽中可放置有双氧水溶液或者乘放有微酸性溶液并通入臭氧,在硅片10置于氧化槽中时可在硅片10的表面形成一层很薄的氧化硅层,在氧化槽后还依次可设有槽式水槽、乘放有酸性溶液(例如hf溶液)的第三刻蚀槽以及槽式水槽(图未示出),在氧化完成后,可将承载篮转入至槽式水槽内进行清洗然后转入至第三刻蚀槽内去除氧化硅层,随后转入至槽式水槽内进行清洗,最后烘干后转出以进行后续步骤s60-步骤s80。

103.实施例五

104.请参阅图9,在一些实施例中,步骤s60可包括步骤:

105.s61:采用pecvd或者peald(等离子体增强原子层沉积法)在硅片10的正面依次沉积正面钝化膜层20和正面减反膜层30;

106.s62:采用pecvd或者peald在硅片10的背面依次沉积背面钝化膜层60和背面减反膜层70。

107.如此,可通一个设备工序即可完成正面钝化膜层20和正面减反膜层30的制备,也可只通过一个设备工序即可完成正面钝化膜层20和正面减反膜层30的制备,简化了制作工艺。

108.当然,可以理解的是,请参阅图10,在其它实施例中,步骤s60也可包括步骤:

109.s63:采用ald(原子层沉积)单插片方式在硅片10的正面和背面分别沉积正面钝化膜层20和背面钝化膜层60;

110.s64:采用pecvd在硅片10的正面和背面分别沉积正面减反膜层30和背面减反膜层70。

111.如此,采用ald单插片的方式来制备正面钝化膜层20(氧化铝膜层)可以使其钝化效果更强,可有效的提高电池片的转换效率。

112.进一步地,在本发明的实施例中,正面钝化膜层20的厚度为3nm-8nm,正面减反膜层30的厚度为65nm-75nm,正面钝化膜层20与正面减反膜层30组成的复合膜层的反射率控制在2%-4%。

113.如此,将正面钝化膜层20和正面减反膜层30的厚度设置在上述范围可以在保证膜层具有较低的反射率的同时使得膜层制备得更加均匀,避免膜层过薄而导致膜层出现不均匀的现象,同时也可以避免膜层过厚而导致成本增加。

114.再进一步地,在本发明的实施例中,背面钝化膜层60的厚度为3nm-8nm,正面减反膜层30的厚度为70nm-120nm,背面钝化膜层60与背面减反膜层70组成的复合膜层的反射率控制在2%-6%。

115.如此,将背面钝化膜层60和背面减反膜层70的厚度设置在上述范围可以在保证膜层具有较低的反射率的同时使得膜层制备得更加均匀,避免膜层过薄而导致膜层出现不均匀的现象,同时也可以避免膜层过厚而导致成本增加以及避免出现背面的负电极90无法烧穿的现象。

116.此外,可以理解的是,由于背面减反膜层70和正面减反膜层30的厚度不同,因此,采用上述步骤s61和步骤s62来制备这几个膜层可以有效的简化工艺,而无需先采用一个设备来制备正面钝化膜层20和背面钝化膜层60,然后用另外的两个设备来分别制备正面减反膜层30和背面减反膜层70。

117.此外,还可以理解的是,虽然采用步骤s63和步骤s64来制备时,在制备正面减反膜层30和背面减反膜层70时需要采用两个不同的设备来进行,但是,采用ald单插片的方式来制备正面钝化膜层20(例如氧化铝膜层)可以提高钝化效果,因此,可选地,在为了简化工艺时,可采用上述步骤s61和步骤s62来制备各个膜层,在为了提高钝化效果和转换效率时,可采用上述步骤63和步骤s64来制备各个膜层,具体制备方式可根据实际情况进行选择。

118.另外,在图示的示例中,步骤s61是在步骤s62之前进行,步骤s63是在步骤s64之前进行,可以理解的是,在其它实施例中,也可以是步骤s62在步骤s61之前进行,步骤s64在步

骤s63之前进行,也即是说,本发明中不对正面膜层的制备和背面膜层制备的顺序进行限制,具体可根据实际情况进行选择。

119.在本说明书的描述中,参考术语“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合所述实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

120.此外,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1