基板处理装置、半导体装置的制造方法、基板处理方法以及记录介质与流程

1.本公开涉及基板处理装置、半导体装置的制造方法、基板处理方法以及记录介质。

背景技术:

2.在半导体装置(器件)的制造工序中的基板处理中,例如,使用对多张基板(半导体硅晶圆)一并进行处理的立式基板处理装置。在这种基板处理装置中,设置有对作为密闭式的基板收纳器的晶圆盒进行搬送的晶圆盒搬送装置、将晶圆盒内的基板向晶舟(基板保持件)搬送的晶圆搬送装置(移载机)。晶圆盒搬送装置构成为通过伺服电动机的控制,能够保持晶圆盒而进行升降、进退以及横行。另外,晶圆搬送装置具备保持晶圆的所需张数的晶圆载置板。晶圆载置板构成为通过伺服电动机的控制能够在水平方向上进行直线运动、在水平方向上进行旋转、以及在垂直方向上进行升降。在日本特开2000-152676号公报中提出了基板处理装置所采用的电动机的控制方法。已知包含这样的多个伺服电动机的搬送装置的消耗电力变大。

3.专利文献1:日本特开2000-152676号公报

技术实现要素:

4.本公开的目的在于提供一种能够削减由伺服电动机控制的搬送装置的消耗电力的技术。

5.用于解决课题的手段

6.根据本公开的一方式,提供一种具备搬送对象物的搬送装置的技术,所述搬送装置具备:

7.(a)电动机;

8.(b)所述电动机的驱动电路;

9.(c)编码器,其检测出所述电动机的输出轴的旋转角度;

10.(d)驱动系统,其将所述电动机的输出轴的运动传递给所述对象物;

11.(e)原点传感器,其检测出与所述对象物联动的所述驱动系统的预定部位来到了预定位置的情况;

12.(f)伺服放大器,其包含所述驱动电路,基于所述编码器和所述原点传感器的检测来记录所述对象物的当前位置,以所述对象物成为目标位置的方式进行控制;

13.(g)绝对位置保持部,其至少在使所述驱动电路断开的期间,基于所述编码器的检测而取得所述预定部位的绝对位置;以及

14.(h)节电控制器,其构成为能够与所述伺服放大器进行双向通信,在所述驱动电路接通时,将记录于所述绝对位置保持部的当前位置作为所述预定部位的当前位置,使伺服控制再次开始。

15.发明效果

16.根据本公开,能够削减由伺服电动机控制的搬送装置的消耗电力。

附图说明

17.图1是在本公开的实施方式中优选使用的基板处理装置的斜透视图。

18.图2是在本公开的实施方式中优选使用的晶圆搬送机构的概略立体图。

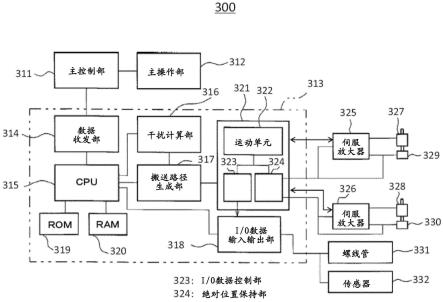

19.图3是表示对在本公开的实施方式中优选使用的晶圆搬送机构进行控制的电动机控制装置的概略结构的框图。

20.图4是表示在本公开的实施方式中优选使用的伺服放大器的概略结构的框图。

21.图5是说明在本公开的实施方式中优选使用的伺服电动机的驱动系统的概略结构的结构图。

22.图6是表示在本公开的实施方式中优选使用的伺服电动机的动作定时的说明图。

23.图7是在本公开的实施方式中优选使用的绝对位置保持部的框图。

24.符号说明

25.1:基板处理装置

26.36:移载机

27.313:节电(上位)控制器

28.325、326:伺服放大器

29.327、328、427、428:伺服电动机。

具体实施方式

30.以下,使用附图对实施方式进行说明。但是,在以下的说明中,有时对相同的构成要素标注相同的附图标记并省略重复的说明。此外,为了使说明更明确,有时与实际的方式相比示意性地表示附图,但只不过是一例,并不限定本公开的解释。

31.(基板处理装置的概要)

32.本实施方式中说明的基板处理装置使用于半导体装置的制造工序,在将成为处理对象的基板收纳于处理室的状态下,利用加热器对该基板进行加热来实施处理。更详细而言,是在将多个基板沿铅垂方向以预定的间隔层叠的状态下同时进行处理的立式的基板处理装置。

33.作为基板处理装置设为处理对象的基板,例如可举出制作半导体装置(半导体器件)的半导体晶圆基板(以下,简称为“晶圆”)。另外,作为基板处理装置进行的处理,例如可列举出氧化处理、扩散处理、用于离子注入后的载流子活性化、平坦化的回流、退火、基于热cvd(chemical vapor deposition:化学气相沉积)反应的成膜处理等。这样的基板处理装置通常为了自动地进行处理而具备基板的搬送装置。

34.(基板处理装置的概略结构)

35.图1中示出了在本公开的实施方式中优选使用的基板处理装置的概略结构例。该装置具有接通断开搬送装置的节电控制器,在再次接通驱动电路时,能够从记录的当前位置开始进行定位控制、运动控制等伺服控制。

36.如图1所示,基板处理装置1具备壳体13,在壳体13的正面壁14的下部设有能够开闭的正面维护门16。维护人员能够从门16进入到装置的内部来应对搬送装置的故障。

37.在壳体13的正面壁14设置有晶圆盒搬入搬出口17。装载端口19构成为使所载置的晶圆盒21对位。晶圆盒搬入搬出口17以将壳体13的内外连通的方式开设,晶圆盒搬入搬出口17通过前闸门18开闭,构成为能够将由装载端口19定位的晶圆盒21在装置1内搬入搬出。

38.晶圆盒21是密闭式的基板收纳器,通过未图示的工序间搬送装置搬入到装载端口19上,或者从该装载端口19上搬出。

39.在壳体13内的前后方向的大致中央部的上部设置有旋转式晶圆盒架22,旋转式晶圆盒架22构成为收纳多个晶圆盒21。另外,在正面维护口内且在装载端口19的下方设置有预备晶圆盒架23,预备晶圆盒架23构成为收纳多个晶圆盒21。

40.旋转式晶圆盒架22具备垂直竖立设置并间歇旋转的支柱(未图示)和在上中下段的各位置呈放射状支承于该支柱的多层搁板(未图示)。搁板构成为在载置有多个晶圆盒21的状态下进行收纳。

41.在旋转式晶圆盒架22的下方设置有晶圆盒开启器26,晶圆盒开启器26载置晶圆盒21,具有能够开闭晶圆盒21的盖的结构。

42.在装载端口19与旋转式晶圆盒架22、晶圆盒开启器26之间设置有晶圆盒搬送装置27。另外,晶圆盒搬送装置27构成为:能够保持晶圆盒21并进行升降、进退、横行,在装载端口19、旋转式晶圆盒架22、晶圆盒开启器26之间搬送晶圆盒21。晶圆盒搬送装置27具有:能够使晶圆盒21升降(在上下方向上搬送)的伺服电动机;能够使晶圆盒21进退(在前后方向上搬送)的伺服电动机;能够进行横行(在左右方向上搬送)的伺服电动机;以及控制各伺服电动机的3个伺服放大器等。

43.在壳体13内的靠前后方向的后方的下部,遍及后端地设置有副壳体28。在副壳体28的正面壁29,沿垂直方向上下2层地排列开设有一对用于将晶圆(基板)31相对于副壳体28内搬入搬出的晶圆搬入搬出口32,相对于晶圆搬入搬出口32分别设置有依据前开口接口机械标准(front-opening interface mechanical standard,fims)的晶圆盒开启器26。

44.晶圆盒开启器26具备载置晶圆盒21的载置台33和对晶圆盒21的盖进行开闭的开闭机构34。晶圆盒开启器26通过开闭机构34对载置于载置台33的晶圆盒21的盖进行开闭,由此对晶圆盒21的晶圆出入口进行开闭。

45.副壳体28构成从配设有晶圆盒搬送装置27、旋转式晶圆盒架22的空间(晶圆盒搬送空间)气密地隔绝的移载室(装载区域)35。

46.在移载室35的前侧区域设置有晶圆搬送机构(以后,也称为移载机)36,移载机36具备保持晶圆31的所需个数(在图示中为5个)的晶圆载置板(基板支承部)37,晶圆载置板37能够沿水平方向进行直线移动,沿水平方向进行旋转,或沿垂直方向进行升降。移载机36构成为相对于晶舟(基板保持件)38装填及排出晶圆31。移载机36具有:能够使晶圆载置板37沿水平方向直线移动的伺服电动机;能够使晶圆载置板37沿水平方向旋转的伺服电动机;能够使晶圆载置板37沿垂直方向升降的伺服电动机;以及控制各伺服电动机的3个伺服放大器等。晶圆载置板37也被称为夹钳,例如能够由5张载置板构成。

47.在移载室35的上方,隔着清除装置(scavenger)(未图示)设置有加热器室(未图示),在该加热器室中设置有立式的处理炉12。处理炉12在内部形成处理室,处理室的靠下的炉口部位于清除装置内。炉口部的下端开口,通过炉口闸门(未图示)进行开闭。

48.在副壳体28的侧面设置有用于使晶舟38升降的晶舟升降机42。在与晶舟升降机42

的升降台连结的臂(未图示)上水平地安装有作为盖体的密封盖44,密封盖44垂直地支承晶舟38,能够在将晶舟38装入到处理炉12的状态下气密地封闭炉口部。晶舟38构成为将多张(例如,50张~175张左右)晶圆31以该晶圆的中心对齐并以水平姿势多层地保持。

49.在与晶舟升降机42侧相对的位置配设有清洁单元(未图示),该清洁单元由供给风扇和防尘过滤器构成,该供给风扇供给清洁化的大气或作为惰性气体的清洁空气。在移载机36与清洁单元之间,能够设置调整晶圆31的圆周方向的位置的作为基板调整装置的槽口对齐装置(未图示)。

50.从清洁单元吹出的清洁空气在流通到槽口对齐装置、移载机36、晶舟38后,一部分被局部排气管道(或共用排气管道)等吸入,通过排气管道排出到壳体13的外部,另一部分被清洁单元再次吹出到移载室35内。

51.接着,对基板处理装置1的动作进行说明。

52.当晶圆盒21被供给到装载端口19时,通过前闸门18打开晶圆盒搬入搬出口17。装载端口19上的作为移载对象物的晶圆盒21利用晶圆盒搬送装置27通过晶圆盒搬入搬出口17搬入到壳体13的内部,并载置到旋转式晶圆盒架22的指定的搁板。晶圆盒21在被旋转式晶圆盒架22暂时保管后,通过晶圆盒搬送装置27从搁板搬送至任一个的晶圆盒开启器26而移载至载置台33,或者从装载端口19直接移载至载置台33。

53.载置于载置台33的晶圆盒21的开口侧端面被按压于副壳体28的正面壁29上的晶圆搬入搬出口32的开口边缘部,并且盖被开闭机构34卸下,晶圆出入口打开。

54.当通过晶圆盒开启器26打开了晶圆盒21时,移载机36将作为移载对象物的晶圆31从晶圆盒21取出,并装填(charging)至晶舟38。将晶圆31移交至晶舟38的移载机36返回至晶圆盒21,将下一个晶圆31装填至晶舟38。

55.当预先指定的张数的晶圆31被装填到晶舟38时,被炉口闸门关闭的处理炉12的炉口部通过炉口闸门打开。接着,晶舟38通过晶舟升降机42上升,被搬入(装载)到处理炉12。

56.装载后,在处理炉12中对晶圆31实施任意的处理。处理后,通过与上述步骤相反的步骤,将晶圆31及晶圆盒21搬出至壳体13的外部。

57.(晶圆搬送机构(移载机)的结构例)

58.图2是在本公开的实施方式中优选使用的晶圆搬送机构的概略立体图。使用图2说明晶圆搬送机构(移载机)的结构例。

59.移载机36具有沿上下方向(z轴方向)设置的支柱360、z轴方向驱动部361、y轴旋转驱动部362、x轴方向驱动部363以及v轴方向驱动部364。也可以将各驱动部361-364称为驱动系统。移载机36的移载对象物为晶圆31。

60.为了使晶圆载置板37沿上下方向(z轴方向、垂直方向)移动,z轴方向驱动部361以能够沿上下(z轴方向)移动的方式设置于支柱360。z轴方向驱动部361例如将具备编码器的伺服电动机327设置在支柱360内,通过伺服电动机327的输出轴的旋转控制,能够沿z轴方向进行上下移动。

61.为了使晶圆载置板37沿水平方向进行顺时针或逆时针旋转移动(沿y轴方向旋转),y轴旋转驱动部362以能够沿y轴方向旋转的方式设置于z轴方向驱动部361的上表面。y轴旋转驱动部362例如将具备编码器的伺服电动机328设置在z轴方向驱动部361内,通过伺服电动机328的输出轴的旋转控制,能够沿y轴方向进行顺时针或逆时针旋转。

62.为了使晶圆载置板37沿水平方向(x轴方向)进行前后移动,x轴方向驱动部363以能够沿前后(x轴方向)移动的方式设置于y轴旋转驱动部362的上表面。x轴方向驱动部363例如将具备编码器的伺服电动机427设置在y轴旋转驱动部362内,通过伺服电动机427的输出轴的旋转控制,能够沿x轴方向进行前后移动。

63.v轴方向驱动部364设置于x轴方向驱动部363,构成为能够沿z轴方向调整5张晶圆载置板37的间隔。v轴方向驱动部364例如将具备编码器的伺服电动机428设置在x轴方向驱动部363内,通过伺服电动机428的输出轴的旋转控制,能够沿z轴方向调整5张晶圆载置板37的间隔。

64.由此,移载机36从晶圆盒21取出作为对象物的晶圆31,并装填(charging)到晶舟38。然后,在处理炉12中对晶圆31实施了任意的处理之后,移载机36将晶圆31从晶舟38取出(卸载),并装填到晶圆盒21中。

65.分别设置于伺服电动机327、328、427、428的编码器例如构成为检测伺服电动机327、328、427、428的输出轴的旋转位置(旋转角度),并将旋转位置(旋转角度)的检测结果作为电信号输出到图3中说明的伺服放大器(325、326)。这种编码器也被称为旋转(rotary)编码器。

66.(电动机控制装置的结构例)

67.图3是表示对在本公开的实施方式中优选使用的晶圆搬送机构进行控制的电动机控制装置的概略结构的框图。在图3中,作为代表例,示出了通过伺服放大器325、326控制设置于晶圆搬送机构(移载机)36的伺服电动机327、328的电动机控制装置300的结构例。虽未图示,但通过将对设置于移载机36的伺服电动机427、428进行控制的2个伺服放大器追加到图3所示的电动机控制装置300,能够同样地控制伺服电动机427、428。

68.如图3所示,电动机控制装置300具有:对包括晶圆搬送机构36的各驱动部(361-364)在内的基板处理装置1整体进行统一控制的主控制部311;与主控制部311连接的主操作部312;以及在主控制部311和伺服放大器325、326之间以能够双向通信的方式连接的节电(上位)控制器313。

69.节电控制器313具有与主控制部311连接的数据收发部314、与数据收发部314连接的cpu(central processing unit:中央处理单元)315、分别与cpu315连接的干扰计算部316以及搬送路径生成部317、数据输入输出部(i/o部)318、第一存储装置部319、例如为rom(read only memory:只读存储器)、第二存储装置部320、例如为ram(random access memory:随机存取存储器)、与搬送路径生成部317连接的动作控制部321。节电控制器313可以通过工业用的序列发生器来实现。

70.cpu315通过控制干扰计算部316、搬送路径生成部317以及动作控制部321,将来自主控制部311的抽象的动作请求转换为基于驱动部361的状态的详细的位置指令并提供给伺服放大器325、326。另外,当从主控制部311接收到伺服断开/伺服接通的请求时,控制动作控制部321,以将对应的命令发送给对应的伺服放大器325、326。

71.干扰计算部316与搬送路径生成部317连接,能够在干扰计算部316与搬送路径生成部317之间进行数据的收发。另外,在第一存储装置部319中从主操作部312存储cpu315的程序、设定了晶圆的搬送模式等的系统参数文件等,在第二存储装置部320中保存驱动部(361-364)的当前位置的数据等。可以通过主控制部311从外部记录介质等读取程序、系统

参数文件,并且可以经由数据收发部314、cpu315提供程序、系统参数文件。

72.所述动作控制部321具有运动单元322、与运动单元322连接的i/o数据控制部323以及绝对位置保持部324。运动单元322提供用于使晶圆搬送机构36的各驱动部平滑地运动的插补、速度控制,在驱动时按时间序列计算出与各驱动部应存在的位置(角度)对应的后述的脉冲电动机(也称为伺服电动机)327、328的旋转量,并生成位置指令。

73.运动单元322通过双向接口与所需台数(图示中为2台)的伺服放大器325、326连接,各伺服放大器325、326分别与对驱动部(361、362)进行驱动的脉冲电动机327、328、同各脉冲电动机327、328机械连结的编码器329、330连接。运动单元322将生成的位置指令以命令、a相/b相脉冲等形式传递给伺服放大器325、326。位置指令通常指定相对于当前位置的相对位置(移动量)。伺服放大器325、326进行反馈控制(伺服控制),以使对应的编码器329、330所示的位置与位置指令一致。

74.绝对位置保持部324与伺服放大器325、326电连接,构成为能够从伺服放大器325、326接受表示状态的命令、来自编码器329、330的位置信息(脉冲),在包含伺服断开状态(后述)的平时,继续进行来自编码器329、330的脉冲的计数,保持各驱动部的绝对位置。绝对位置保持部324的全部或一部分更优选通过由电池备份电源后的独立的低功率微型计算机来实现,即使在节电控制器313、伺服放大器为非通电状态下,也能够不限制转速地对来自编码器329、330的脉冲进行计数。此外,运动单元322、绝对位置保持部324的功能的一部分或全部也能够设置在各伺服放大器325、326内。

75.动作控制部321的i/o数据控制部323与i/o部318连接,i/o部318与用于锁定脉冲电动机427、428的输出轴的螺线管331及用于确认螺线管331和这些动作的传感器332连接。

76.图7示出了绝对位置保持部324的结构。绝对位置保持部324具有:判断部101,其判断脉冲电动机327、328为动作中/停止中;位置取得监视部102,其取得编码器329、330检测出的位置,并监视有无电动机停止中的位置变化(脉冲的产生);当前位置计算保持部103;目标位置计算保持部104;偏差计算部105;以及绝对位置保存恢复部106。它们可以作为功能模块通过软件来实现。

77.以下,对作用进行说明。主控制部311在执行基板处理的方案的过程中需要进行晶圆搬送的情况下,将动作请求作为所需的动作请求信号而经由数据收发部314发送至cpu315。该动作请求信号例如是从晶舟38的某一插槽向晶圆盒开启器26上的晶圆盒21的某一插槽取出这样的内容的信号。cpu315根据动作请求信号从第一存储装置部319读入在系统参数文件中设定的晶圆搬送模式,使干扰计算部316解析移载机36是否能够不与周围的机构、移载机36自身碰撞地进行晶圆搬送。另外,使搬送路径生成部317基于干扰计算的结果生成用于实现无用的动作少或最短时间的晶圆搬送的路径。此外,干扰计算部316和路径生成部317可以协调动作,或者也可以预先存储以不产生干扰的方式计算出的晶圆搬送模式,并将其直接决定为路径。

78.将由搬送路径生成部317生成的路径作为控制信号而从搬送路径生成部317发送至动作控制部321。控制信号被输入到运动单元322,运动单元322按照顺序程序和参数,将位置指令发送给伺服放大器325、326和绝对位置保持部324的判断部101,将控制信号发送给i/o部318。运动单元322根据以绝对位置表现的路径,生成并发送以相对位置表现的位置指令,但也可以直接将绝对位置发送给绝对位置保持部324。判断部101在接收到速度为非0

的位置指令时,判断为脉冲电动机327、328在接收到动作完成报告信号(后述)之前处于动作中。

79.发送给i/o数据控制部323的控制信号经由i/o部318发送给螺线管331和传感器332,根据控制信号,螺线管331进行所需的动作,传感器332检测出螺线管331的动作状态。螺线管331设置于承受重力的载荷的驱动部361的脉冲电动机327的输出轴等。与以往同样地,螺线管331在停电等非通电时,通过弹簧等的施力来固定或制动输出轴,防止或缓和驱动部361的落下。或者,也可以通过cpu的主动控制,在伺服断开中被励磁而固定输出轴。

80.脉冲电动机327、328使驱动部(361-364)驱动,编码器329、330产生与脉冲电动机327、328的旋转量对应的数量的脉冲。

81.脉冲数被反馈到伺服放大器325、326以及绝对位置保持部324的位置取得监视部102,伺服放大器325、326被反馈控制,并且当前位置计算保持部103根据被反馈到位置取得监视部102的脉冲数来更新驱动部(361-364)的当前位置的数据(脉冲的计数值)。该当前位置既可以是与伺服放大器325、326在内部具有并对编码器329的脉冲进行计数的内部计数器的值不同的位置,也可以是内部计数器本身。能够利用从伺服放大器325、326取得内部计数器的值的命令。

82.当驱动部(361-364)到达目标位置时,伺服放大器325、326向绝对位置保持部324返回动作完成报告信号,判断部101判断为脉冲电动机327、328到达了目标位置。动作完成报告信号在由i/o数据控制部323控制后,也能够传递给搬送路径生成部317、cpu315等。在接收到运动单元322等发送的一系列的位置指令或者与最后速度变为0的位置指令对应的动作完成报告信号的情况下,判断部101判断为脉冲电动机327、328停止,从当前位置计算部103取得与最后的位置指令对应的驱动部(361-364)的绝对位置的数据,作为上次停止位置而经由cpu315保存在第二存储装置部320中。

83.绝对位置保持部324的目标位置计算保持部104对相对位置、a相/b相脉冲等位置指令进行累计,或者保持来自运动单元322的最新的绝对位置,由此保持目标位置的数据。偏差计算部105求出目标位置计算保持部所保持的驱动部(361-364)的目标位置的数据与当前位置计算保持部所保持的当前位置的数据之间的偏差,运算偏差脉冲数。实际上,由于两者的数据的标尺(scale)不同,因此使用乘以预定的系数而得的目标位置的数据。如果在伺服放大器325、326为伺服接通状态下反馈控制收敛,则该偏差本来为0,在伺服放大器325、326失去了绝对位置的情况下可能成为非0。

84.另外,若检测到执行针对伺服放大器325、326的机械原点复位(后述)的命令或位置指令,则判断部101使对应的伺服放大器完成该指令的执行时的、当前位置计算保持部103以及目标位置计算保持部所保持的当前位置的数据复位为与原点对应的值,例如复位为0。另外,也进行向第二存储装置部320的保存。另外,判断部101还在基于偏差计算部105计算出的偏差等判断为伺服放大器325、326失去了当前的绝对位置时,经由i/o部318向cpu315通知偏差,cpu315能够使动作控制部321发送基于该偏差修正该伺服放大器的当前位置的命令。

85.绝对位置保持部324的绝对位置保存恢复部106优选具有非易失性的存储器,从当前位置计算保持部102取得由螺线管331固定了旋转轴时的驱动部(361-364)的当前位置的数据,并保存到存储器中,或者经由cpu315、搬送路径生成部317写入到第二存储装置部320

中。另外,在解除固定时,能够根据需要从存储器或第二存储装置部320读出,复原当前位置计算保持部的当前位置。绝对位置保存恢复部106不是必需的。

86.cpu315在从伺服断开状态复位成伺服接通状态时,使动作控制部321向伺服放大器325,326输出从绝对位置保持部324的偏差计算部105接收到的以偏差脉冲数反向移动的位置指令、或者脉冲序列(修正命令),使伺服断开状态中偏移的驱动部返回到正确的位置。此外,该修正命令在目标位置计算保持部104中被忽略(即不累计),只更新当前位置计算保持部103,当前位置与目标位置一致。另外,修正命令中速度或转矩可以被抑制得比通常小。在另一种方法中,当搬送路径生成部317或运动单元322生成复位为伺服接通状态后的最初的路径或位置指令时,生成将当前位置计算保持部102所保持的当前位置设为开始位置的路径等。即,保持在复位后也偏移的当前位置而实质上静止,然后,驱动各驱动部直接朝向下一目标位置。具体地,在复位为伺服接通状态后,将cpu315从当前位置计算部103取得并保存在第二存储装置部320中的上次停止位置作为起点。相应地,目标位置计算保持部103在接收到目标位置作为相对位置的情况下,将变换为目标位置的数据的标尺的偏差与目标位置的数据进行相加等,而进行使当前位置的数据与目标位置的数据一致的处理,将偏差脉冲数复位为0。

87.绝对位置保持部324也可以仅在脉冲电动机327、328的停止中或伺服断开状态时,对来自编码器329、330的脉冲进行计数,更新绝对位置。在该情况下,根据脉冲电动机327、328的停止的判断或来自cpu315的伺服断开指令,由判断部101启动位置取得监视部102和/或当前位置计算保持部104。由于伺服接通紧前的当前位置计算保持部104的数据表示偏差,因此可以省略目标位置计算保持部104和偏差计算部105。位置取得监视部102作为微型计算机中的中断处理来实现,向判断部101通知在伺服断开中输入了脉冲。判断部101判断为脉冲电动机327、328因外力等而移动,发出异常信号。复位为伺服接通状态时的cpu315的动作与上述相同。

88.此外,在上述实施方式中,编码器可以是线性编码器,电动机也可以是线性电动机,或者,电动机也可以是伺服电动机等其他致动器。

89.并且,编码器329、330的有无产生脉冲的监视也可以不是间歇的,而是在向伺服放大器325、326停止输出脉冲序列中继续进行。

90.(伺服放大器的结构例)

91.接着,使用图4,作为代表例说明伺服放大器325的结构例。伺服放大器326以及控制伺服电动机427、428的2个伺服放大器也能够设为与图4同样的结构。图4是表示在本公开的实施方式中优选使用的伺服放大器的概略结构的框图。

92.伺服放大器325具有:逆变器(ivt),其与伺服电动机327的u相、v相、w相连接;接地电位线gl,其向逆变器供给接地电位;电源电位线vl,其向逆变器ivt供给比接地电位高的电源电位;以及平滑电容器c,其连接在接地电位线gl与电源电位线vl之间。虽未图示,但在接地电位线gl和电源电位线vl连接有例如将200v的三相交流电源或100v的单层交流电源转换为直流电源的交流直流转换电路(转换器)。

93.逆变器ivt具有驱动u相的第一功率半导体元件tr1和第二功率半导体元件tr2、驱动v相的第三功率半导体元件tr3和第四功率半导体元件tr4、以及驱动w相的第五功率半导体元件tr5和第六功率半导体元件tr6。在该例子中,各功率半导体元件(tr1-tr6)由igbt

(绝缘栅双极晶体管)构成。

94.伺服放大器325具有栅极驱动电路401和伺服控制器402。栅极驱动电路401基于来自伺服控制器402的栅极信号,进行使逆变器ivt的各功率半导体元件(tr1-tr6)接通及断开的栅极驱动信号的供给及停止。逆变器ivt也可以称为伺服电动机327的驱动电路。

95.伺服控制器402根据接收到的位置指令和编码器329的检测值,输出栅极信号,以使脉冲电动机以适当的速度移动到指定的位置。

96.另外,伺服控制器402具有进行电源电位线vl的电压检测、各功率半导体元件(tr1-tr6)的过电流检测、u相、v相、w相的电流检测等的功能,进行位置控制的同时实施速度控制以及电流(转矩)控制。伺服控制器402例如能够基于电源电位线vl的电压检测的值、各功率半导体元件(tr1-tr6)的过电流检测的值等进行制动控制等。另外,伺服控制器402能够基于根据u相、v相、w相的电流计算出的转矩值,进行降低速度或缩短栅极信号的宽度的转矩极限控制等。

97.伺服放大器325的伺服控制器402构成为能够与节电控制器313的电动机控制部324进行双向通信。动作控制部321能够向伺服控制器402发送位置指令、伺服接通、伺服断开、机械原点复位、启动(正转启动/反转启动)等指示(命令),从伺服控制器402接收动作完成报告信号、故障信息等。

98.当伺服控制器402例如通过命令或逻辑信号接收到伺服接通的指示时,伺服放大器325成为伺服接通状态。在伺服接通状态下,向基极驱动电路401供给电源,伺服电动机327的驱动电路成为接通状态,伺服放大器325成为能够使伺服电动机327运转的状态。换言之,是伺服控制的反馈回路关闭的状态。

99.另一方面,伺服控制器402例如在接收到低电平的逻辑信号那样的伺服接通的解除的指示(即,伺服断开的指示)时,伺服放大器325成为伺服断开状态。在伺服断开状态下,切断对基极驱动电路401的电源,或者禁止对基极驱动电路401的全部栅极信号的输出,功率半导体元件tr1-tr6全部成为非导通,伺服电动机327的驱动电路成为断开状态。换言之,是伺服控制的反馈回路打开的状态。因此,伺服电动机327成为自由运转状态。在伺服断开状态下,伺服放大器325和伺服电动机327不被励磁,因此成为低消耗电力的状态。伺服断开状态可以说是不需要用于产生保持转矩的励磁电流的节电状态。

100.节电控制器313在使伺服电动机327的驱动电路成为断开状态的期间,能够对伺服放大器325进行指示,以使伺服放大器325继续记录从编码器329输出的当前位置。另外,节电控制器313在伺服电动机327的驱动电路成为接通状态时,对伺服放大器325进行指示,以便能够将记录于伺服放大器325的当前位置作为当前位置使伺服电动机327的伺服控制再次开始。虽然未图示,但节电控制器313使伺服电动机328和伺服放大器326、伺服电动机427、428以及与伺服电动机427、428对应设置的各伺服放大器也进行与上述同样的指示。

101.节电控制器313在从使伺服电动机327的驱动电路为断开状态的节电状态起的复位(伺服电动机327的驱动电路为接通状态)开始到将新的目标位置(命令)提供给伺服放大器325的伺服控制器402为止的期间,控制伺服放大器325,以使对象物(在此为z轴方向驱动部361)在当前位置静止。

102.接着,使用图5说明伺服电动机的驱动系统的概略结构。图5是说明在本公开的实施方式中优选使用的伺服电动机的驱动系统的概略结构的结构图。

103.作为代表性的例子,图5示出了伺服电动机327与z轴方向驱动部361之间的结构例。

104.在伺服电动机327的输出轴500上通过固定部件502安装有螺纹机构部501。安装于z轴方向驱动部361的固定部件505以相对于输出时能够旋转的方式安装于螺纹机构部501。固定部件505具有将旋转运动转换为直线运动的滚珠丝杠等。当使伺服电动机327的输出轴500旋转时,输出轴500的旋转运动被传递到螺纹机构部501,螺纹机构部501旋转。螺纹机构部501的旋转运动被传递到z轴方向驱动部361,z轴方向驱动部361能够沿着z轴方向移动。

105.在图5中,在成为机械原点(定位的基准点)的起始位置的位置phm设置有光电微型传感器、接近传感器等机械原点传感器(hms)507。

106.机械原点传感器507能够检测出与对象物联动的驱动系统即z轴方向驱动部361的预定部位(例如,固定部件505的中央部)来到了预定位置的情况。伺服放大器325构成为能够接收机械原点传感器507的检测。因此,在伺服放大器325的机械原点复位运转510中,在z轴方向驱动部361位于位置p1的情况下,z轴方向驱动部361能够向机械原点的位置phm移动而向机械原点复位。

107.伺服放大器325根据编码器329的检测值和机械原点传感器507的检测值,记录或取得对象物(晶圆31)或z轴方向驱动部361的当前位置,以便对象物(晶圆31)或z轴方向驱动部361成为目标位置而进行控制。节电控制器313在进入伺服电动机327的驱动电路成为关闭状态的节电状态之前,控制伺服放大器325,以使z轴方向驱动部361成为起始位置的位置phm。此外,在移载机36的y轴旋转驱动部362、x轴方向驱动部363以及v轴方向驱动部364与伺服电动机328、427、428之间,如图5所示,也设置有螺纹机构部、齿轮机构部和机械原点传感器,同样地,节电控制器313在进入伺服电动机(328、427、428)的驱动电路成为关闭状态的节电状态之前,对伺服放大器(326)以及控制伺服电动机427、428的2个伺服放大器进行控制,以使各驱动部(362、363、364)成为起始位置的位置phm。可以将始终承受重力的载荷的驱动部的起始位置设定于因重力而下降到最低的位置的附近。

108.由此,在进入节电状态之前,使各驱动部361、362、363、364返回到仅通过1个轴移动难以发生干扰(各驱动部361、362、363、364等可动部彼此的碰撞、与周围的固定物的碰撞)的起始位置的位置,从而能够降低晶圆搬送机构(移载机)36的干扰的风险。这在节电控制器313不具备干扰计算部316的情况下是有效的。

109.(伺服电动机的结构例)

110.在图3的结构例中,说明了将当前位置存储在节电(上位)控制器313中的结构例,但并不限定于此。当前位置也可以存储在设置于伺服电动机的编码器内。

111.优选的是,具备编码器的伺服电动机327、328、427、428分别采用绝对位置检测系统。采用绝对位置检测系统的伺服电动机能够与节电控制器313的电源的接通/断开无关地始终检测对象物(在此为各驱动部361-364)的绝对位置,并通过电池备份将绝对位置存储在编码器内。因此,在安装晶圆搬送机构36时,只要进行一次各驱动部(361-364)的机械原点的设置,就不需要之后的电源接通时的原点复位,具有即使在停电、故障的情况下也能够容易地进行恢复这样的效果。另外,在通过设置在编码器内的超级电容器对绝对位置数据进行备份的情况下,即使在装卸电缆时或电缆断线时,只要在预定时间内,就能够保持绝对位置数据。

112.由此,具有如下效果:在伺服放大器325从伺服断开状态向伺服接通状态变化,驱动电路再次成为接通状态时,将保持在编码器内的绝对位置数据作为当前位置,不进行原点复位就能够开始伺服电动机327、328、427、428的动作。

113.接着,使用图6,说明半导体装置的制造方法中的伺服电动机的动作定时。图6是表示在本公开的实施方式中优选使用的伺服电动机的动作定时的说明图。图6表示作为半导体装置的制造方法的半导体制造装置1的成膜制程与晶圆搬送机构(移载机)36的伺服电动机的动作定时之间的关系。

114.伺服电动机的动作定时示出了比较例的伺服电动机的动作定时6b和实施方式的伺服电动机的动作定时6a。

115.半导体制造装置1的成膜制程包括步骤s1~步骤s8。

116.步骤s1是利用移载机36对晶舟38装填晶圆31的工序(charge)。在该例子中,步骤s1是20分钟的作业时间。

117.步骤s2是将晶舟38装入处理炉12的工序(load)。在该例子中,步骤s2是9分钟的作业时间。

118.步骤s3是使处理炉12的温度向预定的处理温度上升的工序(temp.up)。在该例子中,步骤s3是40分钟的作业时间。

119.步骤s4是在晶圆31上形成所期望的膜的工序(deposition)。在该例子中,步骤s4是60分钟的作业时间。

120.步骤s5是使处理炉12的温度降低至预定的温度的工序(temp.down)。在该例子中,步骤s5是90分钟的作业时间。

121.步骤s6是从处理炉12取出晶舟38的工序(unload)。在该例子中,步骤s6是9分钟的作业时间。

122.步骤s7是将晶圆31冷却至预定的温度的工序(wafer cooling)。在该例子中,步骤s7是20分钟的作业时间。

123.步骤s8是利用移载机36从晶舟38取出晶圆31的工序(discharge)。在该例子中,步骤s8是20分钟的作业时间。

124.首先,说明比较例的伺服电动机的动作定时6b。在比较例的伺服电动机的动作定时6b,移载机36运转的时间为步骤s1、s8的时间(40分钟),但在步骤s1至步骤s8的全部时间(268分钟)中,晶圆搬送机构(移载机)36的伺服电动机327、328、427、428成为伺服接通(servo on)的状态。因此,伺服电动机327、328、427、428在步骤s2~s7的时间(228分钟)的期间消耗了无用的电力。

125.另一方面,在实施方式的伺服电动机的动作定时6a,在移载机36运转的步骤s1、s8的时间(40分钟),伺服电动机327、328、427、428成为伺服接通(servo on)的状态。伺服电动机327、328、427、428根据节电控制器313的指令,从伺服断开(servo off)的状态切换为伺服接通(servo on)的状态,步骤s1由移载机36执行。在步骤s8之后,伺服电动机327、328、427、428根据节电控制器313的指令成为伺服断开(servo off)的状态。

126.在移载机36不运转的步骤s2~s7的时间(228分钟)的期间,伺服电动机327、328、427、428成为伺服断开(servo off)的状态。因此,伺服电动机327、328、427、428在步骤s2~s7之间不消耗无用的电力,因此移载机36的伺服电动机327、328、427、428以低消耗电力进

行动作。

127.在伺服断开中,在采用绝对位置检测系统的编码器内记录旋转位置等绝对位置。在伺服接通时,能够不进行原点复位而将存储于编码器的绝对位置作为当前位置来重新启动(重启)伺服电动机(327、328、427、428)。由此,能够提供一种可削减由伺服电动机控制的搬送装置的消耗电力的技术。搬送装置例如在图1的基板处理装置1中是移载机36、晶圆盒搬送装置27,移载对象物是晶圆31、晶圆盒21。

128.(维护方法)

129.接着,对移载机36的维护方法进行说明。移载机36基于节电控制器313的控制进行晶圆31的搬送处理。对该输送处理进行详细说明如下。

130.首先,移载机36利用晶圆载置板(夹钳)37将收纳于晶圆盒21的晶圆31捞起后,移载机36向晶舟38侧移动,并且使夹钳37与晶舟38对置,将晶圆31装填于晶舟38的晶圆插入填充用槽(未图示)。然后,在对装填于晶舟38的晶圆31实施了预定的处理之后,移载机36利用夹钳37将插入填充于晶舟38的晶圆31捞起,移载机36向晶圆盒21侧移动并且旋转而使夹钳37与晶圆盒21对置,将晶圆31装填于晶圆盒21的晶圆插入填充用槽(未图示)。

131.在此,在上述那样的搬送处理中,需要将晶圆31准确地插入填充到晶圆插入填充用槽中。即,若以向晶舟38的插入填充为例,则需要利用夹钳37将晶圆31在前后方向(x轴方向)、左右方向(y轴方向)、上下方向(z轴方向)上准确地定位并插入填充于在晶舟38的柱部设置的晶圆插入填充用槽(参照图2)。因此,在实际的搬送处理(实际工艺)之前,示教移载机36的动作,在实际工艺中的搬送处理中,利用移载机36将晶圆31准确地定位并插入填充到晶圆插入填充用槽中。即,通过示教将使移载机36的z轴方向驱动部361、y轴旋转驱动部362、x轴方向驱动部363以及v轴方向驱动部364动作的伺服电动机327、328、427、428的动作存储到节电控制器313。

132.在进行上述那样的示教时,有时代替晶圆31而使用预定的夹具,或者直接手动地移动各驱动部。在该情况下,作业员操作主操作部312,将基板处理装置1设定为维护状态那样的预定的状态。接着,操作主操作部312,指定伺服电动机327、328、427、428中的应断开的伺服电动机。该指定可以是直接的指定,也可以是指定作业名的间接的指定。节电控制器313在基板处理装置1处于预定的状态(维护状态)且接收到上位指定时,使控制伺服电动机327、328、427、428的多个伺服放大器(325、326等)内的多个驱动电路中的被指定的一个以上的驱动电路断开,使其他驱动电路接通。此时,驱动电路被断开(伺服断开的状态)的伺服电动机的输出轴或对象物成为动作未被限制的状态,作业员能够动作而移动到所期望的位置。在这些作业结束后,使被断开的驱动电路再次接通,继续进行剩余的示教工序。

133.或者,能够仅接通示教对象的伺服电动机的驱动电路,断开示教对象外的伺服电动机的驱动电路来实施示教。在轴向驱动部361、y轴旋转驱动部362、x轴方向驱动部363以及v轴方向驱动部364中,例如在将控制z轴方向驱动部361的伺服电动机327作为示教对象的情况下,将控制伺服电动机327的伺服放大器325设为伺服接通的状态,将控制示教对象外的伺服电动机328、427、428的伺服放大器(326等)设为伺服断开的状态。由此,即使作业员对示教对象外的驱动部错误地发出移动命令,该驱动部也不运转,因此能够避免与作业员发生碰撞。

134.此时,驱动电路断开(伺服断开的状态)的伺服电动机的输出轴或对象物成为动作

未被限制的状态。这不限于示教,在作业员进入基板处理装置1内进行的作业中,在存在有可能因操作失误等而与作业员发生碰撞的驱动部的情况下也是有效的。在这样的作业中,以往使用机械地限制驱动部的运动的固定夹具,但为了得到充分的强度,夹具的设置、拆卸需要时间。根据本例,不需要固定夹具,也不会忘记卸下固定夹具。

135.以上,基于实施例具体说明了由本发明人完成的发明,但本公开并不限定于上述实施方式以及实施例,当然能够进行各种变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1