基板处理方法与流程

1.本发明涉及基板处理方法,更详细地,涉及能够缩减晶圆部的处理时间,并且能够提高晶圆部的处理及清洗性能的基板处理方法。

背景技术:

2.通常,在半导体工序中进行用于蚀刻晶圆部的蚀刻工序、用于将晶圆部切割成多个晶粒的分离工序、用于清洗晶圆部的清洗工序等。基板处理装置用于晶圆部的蚀刻工序或清洗工序。

3.基板处理装置设置为可旋转,并且由在上部放置晶圆部的旋转台、以环形结合到旋转台的边缘区域的密封圈等构成。在旋转台旋转的状态下,向放置于旋转台的晶圆部供给处理液。

4.本发明的背景技术公开在韩国公开专利公报第10-2016-0122067号(2016年10月21日公开,发明名称:晶圆部处理装置及用于晶圆部处理装置的密封圈)。

技术实现要素:

5.本发明是为了解决上述问题而提出的,本发明的目的在于,提供一种基板处理方法,能够缩减晶圆部的处理时间,并且能够提高晶圆部的处理及清洗性能。

6.本发明的基板处理方法的特征在于,包括如下的步骤:将晶圆部放置在卡盘台;在所述卡盘台装载所述晶圆部;喷射臂模块向所述晶圆部喷射第一处理液而对所述晶圆部进行处理;所述喷射臂模块向所述晶圆部喷射第二处理液而对所述晶圆部进行处理;在所述卡盘台干燥所述晶圆部;以及从所述卡盘台卸载所述晶圆部。

7.将所述晶圆部放置在所述卡盘台的步骤可包括如下的步骤:传输装置把持从第二移送模块传递的所述晶圆部;以及随着所述传输装置的下降,将所述晶圆部放置在所述卡盘台。

8.在所述卡盘台装载所述晶圆部的步骤可包括如下的步骤:随着所述卡盘台的卡盘模块被驱动,晶圆限制部限制所述晶圆部的卡环部;以及随着移动模块使所述卡盘台的真空卡盘部移动,向半径方向拉动所述晶圆部,以扩大所述晶圆部的多个晶粒的间隔。

9.从所述卡盘台卸载所述晶圆部的步骤可包括如下的步骤:随着移动模块使所述卡盘台的真空卡盘部回到原位置,所述晶圆部恢复原状态;以及随着所述卡盘台的卡盘模块被驱动,晶圆限制部解除对所述晶圆部的卡环部的限制。

10.所述喷射臂模块向所述晶圆部喷射第一处理液而对所述晶圆部进行处理的步骤可包括如下的步骤:所述喷射臂模块向所述晶圆部的上侧移动;以及所述喷射臂模块在预定角度范围内摆动并向所述晶圆部喷射第一处理液。

11.所述第一处理液可以为去离子水(di water)。

12.在所述喷射臂模块向所述晶圆部喷射第二处理液而对所述晶圆部进行处理的步骤中,所述喷射臂模块可在预定角度范围内摆动并向所述晶圆部喷射第二处理液。

13.所述第二清洗液可以为去离子水与氮(n2)的混合物。

14.在所述卡盘台中干燥所述晶圆部的步骤可包括如下的步骤:所述喷射臂模块向所述卡盘台的外侧移动;以及随着所述卡盘台进行旋转,干燥所述晶圆部。

15.根据本发明,即使在狭小的空间内,传输装置也可以从第二移送模块接收晶圆部并放置在卡盘台,并且可以从卡盘台排出完成处理的晶圆部。

16.并且,根据本发明,随着倾斜(tilting)装置进行旋转,可以轻松将环形盖部限制在卡盘台装置及从卡盘台装置解除环形盖部。并且,卡盘台装置的卡盘模块可以迅速限制及解除环形盖部。因此,可以缩减晶圆部的处理及清洗时间。

17.并且,根据本发明,喷射臂模块和喷射吸入臂模块对晶圆部进行处理,因此,可以利用多个种类的处理液或清洗液对晶圆部进行处理。因此,可通过多种方式进行晶圆部的处理工序。

18.并且,根据本发明,卡盘台装置包括:晶圆限制部,用于限制晶圆部的卡环部;盖限制部,用于限制环形盖部;以及移动模块,使真空卡盘部移动,以向半径方向拉动晶圆部。因此,可以进行如下扩晶工序,即,在晶圆限制部将晶圆部的卡环部限制在卡盘台、并且移动模块使真空卡盘部移动来扩大晶圆部的晶粒之间的间隔的状态下,对晶圆部进行处理。并且,可以进行如下剥离清洗工序,即,在盖限制部将环形盖部限制在真空卡盘部的上侧的状态下对晶圆部进行处理。

19.并且,根据本发明,移动模块使真空卡盘部移动,以扩大晶圆部中的晶粒的间隔,因此,可以通过清洗液轻松去除附着在晶粒的表面的异物和位于多个晶粒之间的缝隙的异物。因此,晶圆部的清洗性能可以得到显著提高,可以显著减少晶圆部的不良率。

附图说明

20.图1为简要示出本发明一实施例的晶圆部的俯视图。

21.图2为简要示出本发明一实施例的基板处理装置的框图。

22.图3为简要示出在本发明一实施例的基板处理装置中的视觉矫正器的俯视图。

23.图4为简要示出在本发明一实施例的基板处理装置中的第一处理腔室和第二处理腔室的俯视图。

24.图5为简要示出在本发明一实施例的基板处理装置中的传输装置的侧视图。

25.图6为简要示出在本发明一实施例的基板处理装置中的传输装置的俯视图。

26.图7为简要示出在本发明一实施例的基板处理装置的传输装置中的夹具部的侧视图。

27.图8为简要示出在本发明一实施例的基板处理装置的传输装置中的夹具部引出的状态的侧视图。

28.图9为简要示出在本发明一实施例的基板处理装置中的倾斜装置的侧视图。

29.图10为简要示出在本发明一实施例的基板处理装置的倾斜装置中的把持单元下降的状态的侧视图。

30.图11为简要示出在本发明一实施例的基板处理装置中的倾斜装置的把持单元的俯视图。

31.图12为简要示出在本发明一实施例的基板处理装置中的倾斜装置的把持单元的

后视图。

32.图13为简要示出在本发明一实施例的基板处理装置中的倾斜装置的把持单元的放大图。

33.图14为简要示出在本发明一实施例的基板处理装置中的卡盘台装置的剖视图。

34.图15为简要示出在本发明一实施例的基板处理装置中的卡盘台装置中移动模块使真空卡盘部移动的状态的剖视图。

35.图16为简要示出在本发明一实施例的基板处理装置的卡盘台中的移动模块的剖视图。

36.图17为简要示出在本发明一实施例的基板处理装置中的卡盘台装置中晶圆部向半径方向拉伸的状态的图。

37.图18为简要示出在本发明一实施例的基板处理装置的卡盘台装置的卡盘模块的放大图。

38.图19为在本发明一实施例的基板处理装置的卡盘台装置中卡盘模块的晶圆限制部限制晶圆部的状态的剖视图。

39.图20为简要示出在本发明一实施例的基板处理装置的卡盘台装置中的卡盘模块的晶圆限制部的立体图。

40.图21为简要示出本发明一实施例的基板处理装置的处理液喷射装置的俯视图。

41.图22为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中的喷射臂模块的立体图。

42.图23为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中的喷射臂模块的第一喷射喷嘴部的放大图。

43.图24为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中的喷射吸入臂模块的第二喷射喷嘴部和第二吸入喷嘴部的放大图。

44.图25为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中与喷射吸入臂模块的第二吸入喷嘴部连接的吸入罐部的图。

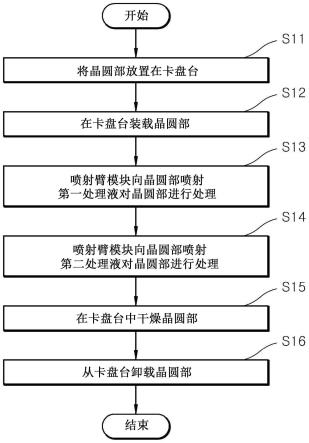

45.图26为简要示出本发明一实施例的基板处理方法的图。

46.图27为简要示出本发明一实施例的基板处理方法的流程图。

47.附图标记的说明

48.10:晶圆部;11:晶圆;12:粘结片;13:卡环部;20:晶圆盒;30:缓冲单元;40:视觉矫正器;41:矫正器台;50:第一移送模块;60:第二移送模块;70:第一处理腔室;80:第二处理腔室;102:离子发生器;100:传输装置;120:升降部;;130:传输部;140:夹具部;141:夹具驱动部;142:小齿轮部;145:第一齿条部;146:第二齿条部;147:指状部;200:倾斜装置;201:环形盖部;202:固定孔部;203:限制孔部;210:倾斜马达部;220:倾斜单元;230:升降单元;240:把持单元;241:中心部件;243:浮动板;251:凸轮连杆部;255:连杆驱动部;256:锁定部;;300:卡盘台装置;310:卡盘驱动部;320:旋转卡盘部;325:移动模块;326:媒介流路部;327:移动杆部;330:真空卡盘部;331:第一真空卡盘;333:第二真空卡盘;335:真空腔室;350:卡盘模块;360:第一卡盘连杆部;370:晶圆限制部;380:第二卡盘连杆部;390:盖限制部;400:处理液喷射装置;402:臂驱动部;410:喷射臂模块;420:喷射吸入臂模块;440:吸入罐部;450:喷射器部。

具体实施方式

49.以下参照附图对本发明的基板处理方法的一实施例进行说明。在说明基板处理方法的过程中,为了说明的明确性及便利性,可以放大示出附图所示的线的厚度或结构要素的尺寸等。并且,后述的术语为考虑到在本发明中的功能而定义的术语,这可根据使用人员、应用人员的意图或惯例而不同。因此,对于这种术语的定义应根据本说明书全文内容来定义。

50.图1为简要示出本发明一实施例的晶圆部的俯视图,图2为简要示出本发明一实施例的基板处理装置的框图,图3为简要示出在本发明一实施例的基板处理装置中的视觉矫正器(vision aligner)的俯视图。

51.参照图1至图3,本发明一实施例的基板处理装置1对晶圆部10进行处理。在蚀刻工序中蚀刻的环形框架的晶圆部10在分离工序中被切割成矩阵状。环形框架的晶圆部10包括:晶圆11,包括被切割成矩阵状来排列的多个晶粒;粘结片12,供晶圆11附着;以及卡环部13,与粘结片12的周围连接,以将粘结片12支撑为绷紧的状态。粘结片12由沿着水平方向可伸缩的材质形成。随着粘结片12被卡环部13拉紧,多个晶粒被定位,薄板的晶粒维持平板状态。以下,将环形框架的晶圆部10称为晶圆部10。

52.晶圆盒20为在与外部密封的内部空间装载多个晶圆部10,在单位工序设备之间移动晶圆部10的前方开放型一体式容器(foup:front opening unified pod)。向单位工序设备传送的晶圆盒20放置在配置于单位工序设备的一侧的装载端口模块(未图示)的上表面,使晶圆盒20的内部空间与外部密封并开放晶圆部盒门(未图示)。由此,晶圆部10可以防止来自外部环境的污染并在单位工序设备之间移动。

53.在晶圆盒20中装载的晶圆部10被第一移送模块50所吸附并装载于缓冲单元30。缓冲单元30包括两个前槽(未图示)和两个后槽(未图示)。第一移送模块50可以采用通过真空压吸附晶圆部10的真空吸附机器人。

54.装载于缓冲单元30的晶圆部10通过第一移送模块50承载于视觉矫正器40。视觉矫正器40包括:矫正器台41,用于放置晶圆部10;以及视觉部(未图示),向矫正器台41照射光来读取晶圆部10。视觉矫正器40能够以矫正器台41的中心为基准旋转4

°

左右,以矫正器台41的中心为基准向左右方向移动7mm左右。可在视觉部中读取晶圆部10的位置和晶圆11的中心部来对齐晶圆部10的位置。在此情况下,视觉部读取晶圆11的中心部与卡环部13的中心部是否一致,并对齐晶圆部10,以使晶圆11的中心部对齐在准确位置。

55.在视觉矫正器40中对齐的晶圆部10通过第二移送模块60投入到第一处理腔室70和第二处理腔室80。在第一处理腔室70中,向晶圆部10喷射处理液而对晶圆部10进行处理。第二处理腔室80设置有多个。在第二处理腔室80中,向晶圆部10喷射处理液,同时吸入向处理液的上侧漂浮的异物,而对晶圆部10进行处理。

56.图4为简要示出在本发明一实施例的基板处理装置中的第一处理腔室和第二处理腔室的俯视图。

57.参照图4,在第一处理腔室70设置有离子发生器102、传输装置100、倾斜装置200、卡盘台装置300、喷射装置400及抽吸装置500。在第二处理腔室80设置有离子发生器102、传输装置100、倾斜装置200、卡盘台装置300、喷射装置400。

58.离子发生器102分别设置在第一处理腔室70和第二处理腔室80的上侧。离子发生

器102去除在晶圆部10的处理工序和非处理工序中发生的静电。离子发生器102防止在晶圆部10、第一处理腔室70和第二处理腔室80的内部发生静电,因此,可以防止异物因静电而再次附着在晶圆部10。

59.若将空气作为供给气体供给到离子发生器102,供给去离子水(di water)作为清洗液,则通过离子发生器102离子化的阳离子及阴离子可以与清洗液一同喷射在晶圆部10的上部。

60.在向晶圆部10的上部喷射包含阳离子和阴离子的去离子水之前,测定出的晶圆部10的静电电位大致为3.6kv。反之,在向晶圆部的上部喷射包含阳离子和阴离子的去离子水之后,所测定的静电电位大致为-0.10kv至-0.17kv。对于这种负电压,可通过增加离子发生器102的(+)离子发生量来将晶圆部10的静电控制在接近“0”的理想值。

61.图5为简要示出在本发明一实施例的基板处理装置中的传输装置的侧视图,图6为简要示出在本发明一实施例的基板处理装置中的传输装置的俯视图,图7为简要示出在本发明一实施例的基板处理装置的传输装置中的夹具部的侧视图,图8为简要示出在本发明一实施例的基板处理装置的传输装置中的夹具部引出的状态的侧视图。

62.参照图5至图8,传输装置100设置在卡盘台装置300的两侧。传输装置100将第二移送模块60所移送的晶圆部10放置在卡盘台装置300的上侧。

63.传输装置100包括升降部120、传输部130及夹具部140。

64.升降部120设置在卡盘台320、330的外侧。升降部120在卡盘台320、330的直径方向两侧设置有一对。升降部120设置在底座部110的下侧。升降部120可以采用滚珠丝杠方式、线性发动机方式、带驱动方式等多种方式。

65.传输部130与升降部120连接,以通过升降部120进行升降,且配置在卡盘台320、330的外侧。传输部130分别设置在升降部120。传输部130配置在底座部110的上侧。

66.夹具部140以可往复移动的方式设置在传输部130,以便可以把持或放下晶圆部10。夹具部140分别设置在一对传输部130。一对夹具部140支撑晶圆部10的环形框架部15的两侧。夹具部140接收通过第二移送模块60移送的晶圆部10,随着通过升降部120下降,将夹具部140放置在卡盘台320、330。

67.升降部120和传输部130配置在卡盘台320、330的外侧,夹具部140与升降部120及传输部130沿着上下方向并排配置,因此,可以显著减少夹具部140的设置空间和夹具部140的移动轨迹。因此,即使在狭小的空间,也能够从第二移送模块60接收晶圆部10并放置在卡盘台320、330,并且能够从卡盘台320、330排出完成处理的晶圆部10。

68.升降部120包括:升降臂驱动部402,配置在传输部130的下侧;动力传递部123,与升降臂驱动部402连接;以及线性引导部124,与动力传递部123连接,以使传输部130升降。升降臂驱动部402可配置在壳体部121的外部,动力传递部123和线性引导部124配置在壳体部121的内部。若升降臂驱动部402向动力传递部123传递动力,则随着线性引导部124在壳体部121中升降,传输部130可以沿着上下方向移动。

69.升降臂驱动部402可以采用马达部。动力传递部123可以为通过升降臂驱动部402旋转的滚珠丝杠。

70.线性引导部124包括:固定引导部125,在升降臂驱动部402沿着上下方向并排配置;移动引导部126,以可升降的方式与固定引导部125结合,并且与动力传递部123连接,以

通过动力传递部123进行移动;以及升降杆部127,与移动引导件和传输部130连接。固定引导部125可以为在壳体部121的内部沿着上下方向并排配置的固定轨道部。移动引导部126以可滑动的方式与固定引导部125结合。升降杆部127以沿着上下方向移动的方式设置在壳体部121。若驱动升降臂驱动部402,则移动引导部126沿着固定引导部125进行移动,升降杆部127通过移动引导部126进行移动。因此,可以准确地控制传输部130的上下冲程。

71.夹具部140包括夹具驱动部141、一个以上的小齿轮部142、多个齿条部145、146及指状部147。

72.夹具驱动部141设置在传输部130。夹具驱动部141可以采用液压缸、滚珠丝杠或带驱动方式的马达部等多种方式。

73.小齿轮部142设置有至少一个,与夹具驱动部141连接,以通过夹具驱动部141移动。

74.多个齿条部145、146以与小齿轮部142啮合的方式设置,通过小齿轮部142的旋转来进行移动。齿条部145、146以可移动的方式设置在小齿轮部142的两侧。当小齿轮部142设置有一个时,齿条部145、146以与小齿轮部142的两侧啮合的方式可以设置有两个。当小齿轮部142设置有两个时,齿条部145、146可以以与两个小齿轮部142啮合的方式设置有三个。

75.指状部147从一个齿条部146延伸,以把持晶圆部10。在此情况下,指状部147设置在当夹具驱动部141驱动时距离传输部130最远的一个齿条部146。

76.以下对设置一个小齿轮部142和两个齿条部145、146的夹具部140进行说明。

77.在小齿轮部142的外侧面形成小齿轮锯齿部(未图示)。在此情况下,多个齿条部145、146包括:第一齿条部145,以与小齿轮部142啮合的方式设置;以及第二齿条部146,以与小齿轮部142啮合的方式设置,通过小齿轮部142的旋转进行往复运动,并且指状部147从第二齿条部146延伸。在此情况下,小齿轮部142配置在第一齿条部145与第二齿条部146之间。并且,小齿轮部142的小齿轮锯齿部以与第一齿条部145的上侧和第二齿条部146的下侧啮合的方式设置。

78.第一齿条部145固定在传输部130的外罩部131,第二齿条部146通过小齿轮部142的平移及旋转来进行移动。若驱动夹具驱动部141,则小齿轮部142沿着第一齿条部145同时执行平移运动和旋转运动,因此,第二齿条部146通过小齿轮部142的平移距离和旋转运动移动一定距离。因此,夹具驱动部141可以使第二齿条部146移动小齿轮部142移动的距离的两倍左右,因此,与夹具驱动部141冲程相比,指状部147的冲程可以显著增加。

79.小齿轮部142包括:滑块部143,与夹具驱动部141连接,以可在第一齿条部145与第二齿条部146之间往复运动的方式设置;以及小齿轮齿部144,以可旋转的方式与滑块部143结合,与滑块部143一同移动而使第二齿条部146移动。滑块部143与第一齿条部145和第二齿条部146并排配置。当夹具驱动部141驱动时,小齿轮齿部144与滑块部143一同沿着直线方向进行平移运动,与第一齿条部145啮合来执行旋转运动。

80.夹具驱动部141包括:气缸部141a,设置在传输部130;移动杆部141b,以可移动的方式设置在气缸部141a;以及连接连杆部141c,与移动杆部141b和滑块部143连接。连接连杆部141c从气缸部141a的移动杆部141b向上侧延伸并与滑块部143连接。连接连杆部141c通过气缸部141a的移动杆部141b沿着直线方向进行移动。随着移动杆部141b进行移动,滑块部143进行移动。

81.指状部147包括通过真空吸附把持晶圆部10的真空吸附部148。指状部147可以设置有两个以上的真空吸附部148。真空吸附部148真空吸附晶圆部10的环形框架部15。可以在指状部147的内部形成真空流路部(未图示),以在真空吸附部148形成真空。

82.图9为简要示出在本发明一实施例的基板处理装置中的倾斜装置的侧视图,图10为简要示出在本发明一实施例的基板处理装置的倾斜装置中的把持单元下降的状态的侧视图,图11为简要示出在本发明一实施例的基板处理装置中的倾斜装置的把持单元的俯视图,图12为简要示出在本发明一实施例的基板处理装置中的倾斜装置的把持单元的后视图,图13为简要示出在本发明一实施例的基板处理装置中的倾斜装置的把持单元的放大图。

83.参照图9至图13,倾斜装置200包括倾斜马达部210、倾斜单元220、升降单元230及把持单元240。

84.在倾斜装置200的下侧设置有卡盘台装置300。卡盘台装置300以可通过卡盘驱动部310旋转的方式设置。卡盘驱动部310可以采用带驱动方式、齿轮驱动方式等的马达部。

85.卡盘台装置300设置在旋转轴部311的上侧,以通过旋转轴部311进行旋转。在真空卡盘部330放置晶圆部10等晶圆部10。在真空卡盘部330的周围部突出设置有多个卡盘销部303,以固定环形盖部201。

86.倾斜装置200把持环形盖部201并与卡盘台装置300结合。在环形盖部201的周围部下侧形成有多个固定孔部202,以当环形盖部201放置在卡盘台装置300时插入多个卡盘销部303中。并且,在环形盖部201的周围部外侧面形成有多个限制槽部203(参照图17),以被把持单元240把持。多个限制槽部203与把持单元240的锁定销部259对置形成。环形盖部201密封放置在真空卡盘部330的晶圆部10的周围,以防止当处理晶圆部10时,处理液向晶圆部10的周围和环形盖部201的内部渗透。

87.倾斜单元220以可旋转的方式连接在倾斜马达部210的倾斜轴部212。在倾斜单元220形成有倾斜臂部222,以与倾斜马达部210的倾斜轴部212连接。倾斜单元220在等待状态下维持向上侧竖立的状态。当环形盖部201与真空卡盘部330的周围部结合时,倾斜马达部210使倾斜单元220向真空卡盘部330的上侧水平旋转。在倾斜单元220设置有可以设定把持单元240的水平方向初始位置的设定模块(未图示),以在把持单元240的环形盖部201的结合位置水平地设置。

88.升降单元230设置在倾斜单元220。升降单元230设置在倾斜单元220的中心部。升降单元230的升降杆部233以通过倾斜单元220的中心部来移动的方式设置。在倾斜单元220设置有多个升降引导部235,以引导升降单元230的升降。

89.把持单元240与升降单元230连接,以通过升降单元230升降,并且用于把持环形盖部201。在晶圆部10放置在真空卡盘部330之前,把持单元240处于以把持环形盖部201的状态竖直立起的等待状态。

90.若在真空卡盘部330放置晶圆部10,则随着倾斜马达部210的驱动,倾斜单元220和把持单元240水平旋转。若倾斜单元220和把持单元240结束旋转,则随着升降单元230的驱动,把持单元240向倾斜单元220的下侧移动。在此情况下,倾斜单元220并不与升降单元230一同下降,而是保持水平状态。

91.随着把持单元240的下降,环形盖部201放置于真空卡盘部330。把持单元240维持

通过升降单元230下降的状态,以保持将环形盖部201与真空卡盘部330结合的状态,直到环形盖部201彻底定位(chucking)在真空卡盘部330的卡盘模块350(参照图15)。

92.若在真空卡盘部330中完成环形盖部201的结合,则随着升降单元230的驱动,把持单元240向上侧移动并与倾斜单元220的下侧接触或稍微隔开。若把持单元240彻底向上侧移动,则随着倾斜马达部210的驱动,倾斜单元220和把持单元240以竖直立起或几乎竖直立起的等待状态进行旋转。

93.位置校正单元260以可发生游隙(floating,浮动)的方式设置在升降单元230和把持单元240,以当把持单元240将环形盖部201与真空卡盘部330结合时校正把持单元240的结合偏差。结合偏差为当把持单元240的环形盖部201结合时,把持单元240的锁定销部259与环形盖部201的限制槽部203偏离的偏差。

94.位置校正单元260包括止推部261和弹性部件268。

95.多个止推部261与升降部件135和浮动板243连接,以当环形盖部201锁定时,浮动板243发生与结合偏差相应的游隙。弹性部件268设置在中心部件241,对浮动板243施加弹力,以当环形盖部201解除锁定时,使浮动板243回到原位置。

96.当把持单元240通过升降单元230下降来将环形盖部201与真空卡盘部330结合时,有可能随着环形盖部201的固定孔部202与真空卡盘部330的卡盘销部303稍微偏离,发生结合偏差。在此情况下,位置校正单元260允许把持单元240在结合偏差范围内沿着水平方向发生游隙。

97.如上所述,倾斜单元220和把持单元240可通过倾斜马达部210进行旋转,因此,精密地控制倾斜马达部210的旋转角度来精密地设定把持单元240的高度(等级)及密封圈结合位置。并且,把持单元240和倾斜单元220初始设定在环形盖部201的结合位置。因此,可以显著缩减设定把持单元240的把持位置的时间。

98.倾斜单元220以可旋转的方式设置在倾斜马达部210,因此,当倾斜马达部210发生故障或静电等时,倾斜马达部210保持当前状态。因此,当发生故障或静电时,可以防止倾斜单元220和把持单元240掉落而与真空卡盘部330发生碰撞。

99.并且,把持单元240通过位置校正单元260以可发生游隙的方式设置在升降单元230,因此,在把持单元240微细偏离的状态下,将环形盖部201与真空卡盘部330结合时,允许位置校正单元260校正把持单元240的结合偏差。因此,可以防止因环形盖部201与真空卡盘部330的卡盘销部303的结合偏差而发生磨损,由此可以防止在卡盘销部303和环形盖部201中产生异物。并且,可以防止异物流入到在把持单元240和环形盖部201的下部进行处理的晶圆部10,因此,可以将晶圆部10的污染或不良最小化。

100.并且,倾斜马达部210使倾斜单元220和把持单元240倾斜旋转,因此,可以减少驱动要素的设置数量。因此,可以减少晶圆部10的处理装置的制造费用。

101.升降单元230包括升降驱动部231及升降部件235。

102.升降驱动部231设置在倾斜单元220。升降驱动部231包括升降气缸部232和以可升降的方式设置在升降气缸部232的升降杆部233。在升降杆部233的下侧固定升降部件235。若流体流入到升降气缸部232,则升降杆部233向下侧移动,若流体从升降气缸部232排出,则升降杆部233向上侧移动。

103.升降部件235与升降驱动部231和把持单元240连接,以通过升降驱动部231升降,

并且,以使把持单元240发生游隙的方式设置位置校正单元260。升降部件235包括与把持单元240隔开设置的升降板部236。在升降板部236的中心部形成有结合槽部237,以结合升降驱动部231的升降杆部233。

104.把持单元240包括中心部件241、浮动板243、多个凸轮连杆部251、连杆驱动部255及锁定部256。

105.中心部件241配置在升降部件235的下侧。中心部件241与升降部件235的下侧面部隔开,配置在升降部件235的中心部。在中心部件241的周围部,多个中心肋(未图示)径向突出形成。中心部件241以可沿着浮动板243的圆周方向旋转预定角度的方式设置。

106.浮动板243结合在中心部件241的下侧,与位置校正单元260连接。浮动板243以与真空卡盘部330对置的方式呈圆盘状。浮动板243以接触升降部件235的下侧的方式设置。在浮动板243的周围部贯通形成有引导孔部246,以当凸轮连杆部251旋转时,锁定部256向浮动板243的半径方向直线运动。

107.多个凸轮连杆部251与中心部件241以径向连接。凸轮连杆部251分别与中心部件241连接。凸轮连杆部251通过多个紧固螺栓(未图示)固定在中心部件241。凸轮连杆部251呈直线型板状。

108.连杆驱动部255与凸轮连杆部251和浮动板243连接,以使多个凸轮连杆部251移动。连杆驱动部255的一侧固定在浮动板243,连杆驱动部255的另一侧与一个凸轮连杆部251连接。连杆驱动部255包括连杆气缸部255a和以可移动的方式设置在连杆气缸部255a的连杆部255b。随着流体流入到连杆气缸部255a,连杆部255b从连杆气缸部255a引出,随着从连杆气缸部255a排出流体,连杆部255b引入到连杆气缸部255a。

109.锁定部256分别设置在多个凸轮连杆部251,当多个凸轮连杆部251移动时,对环形盖部201进行锁定及解除锁定。在浮动板243的周围部,与每个凸轮连杆部251分别连接有一个锁定部256。

110.当连杆驱动部255驱动时,中心部件241与多个凸轮连杆部251一同旋转。即,随着连杆驱动部255的驱动,与连杆驱动部255连接的一个凸轮连杆部251以浮动板243的中心部为中心旋转预定角度。随着一个凸轮连杆部251旋转预定角度,中心部件241向浮动板243的圆周方向进行旋转,因此,多个凸轮连杆部251同时向圆周方向旋转预定角度。随着多个凸轮连杆部251进行旋转,多个锁定部256对环形盖部201同时进行锁定及解除锁定来把持环形盖部201。在此情况下,浮动板243不会进行旋转。

111.凸轮连杆部251包括:凸轮杆部252,与中心部件241径向连接;以及凸轮部253,与凸轮杆部252连接,形成有长孔部254,以使锁定部256进行移动。在此情况下,凸轮部253呈板形,长孔部254相对于凸轮部253的旋转半径倾斜。凸轮杆部252与连杆驱动部255的连杆部255b连接。随着连杆驱动部255的驱动,凸轮杆部252和凸轮部253旋转预定角度。随着凸轮部253的旋转,锁定部256可沿着长孔部254进行移动并向浮动板243的半径方向进行直线运动,因此,锁定部256通过进行直线运动来对环形盖部201进行锁定及解除锁定。

112.锁定部256包括:滑动部257,以可移动的方式与长孔部254结合;锁定引导部258,与滑动部257连接,以当滑动部257移动时进行直线移动;以及锁定销部259,设置在锁定引导部258,以当锁定引导部258移动时对环形盖部201进行锁定及解除锁定。滑动部257为与长孔部254滚动接触的滑动辊。锁定引导部258以可直线移动的方式设置在形成于浮动板

243的周围部的引导孔部246。锁定销部259从锁定引导部258的内侧突出延伸。锁定销部259的端部呈圆锥形等多种形状,以插入在环形盖部201的限制槽部203中。

113.锁定引导部258包括:引导轴部258a,与滑动部257连接,以可移动的方式设置在浮动板243的引导孔部246;引导部件258b,与引导轴部258a连接,且设置有锁定销部259;多个引导辊部258c,以支撑引导部件258b的两侧的方式设置。引导轴部258a与滑动部257进行轴结合,引导部件258b呈矩形板状,引导辊部258c在引导部件258b的两侧配置有两个以上。在引导辊部258c的周围部形成有插入槽部(未图示),以供引导部件258b的侧面部插入。随着连杆驱动部255使凸轮连杆部251移动,滑动部257和引导轴部258a向半径方向直线运动,随着引导轴部258a进行移动,引导部件258b沿着引导孔部246运动。在此情况下,当引导部件258b移动时,多个引导辊部258c进行旋转并支撑引导部件258b。

114.锁定部256的长孔部254在浮动板243的圆周方向倾斜形成,滑动部257插入到长孔部254中,引导轴部258a插入到直线型的引导孔部246中。因此,若随着凸轮连杆部251向一侧旋转,滑动部257和引导轴部258a向长孔部254的一端部侧移动,则随着引导部件258b向浮动板243的中心部侧移动,锁定销部259插入到环形盖部201的限制槽部203中并锁定(把持)环形盖部201。并且,若随着凸轮连杆部251向另一侧旋转,滑动部257和引导轴部258a向长孔部254的另一端部侧移动,则随着引导部件258b向浮动板243的外侧移动,锁定销部259与环形盖部201的限制槽部203分离并对环形盖部201解除锁定(解除限制)。

115.倾斜装置200还包括以可移动的方式设置在卡盘台320、330的一侧的对接(docking)部270,以当晶圆部10结合固定在卡盘台320、330时防止倾斜装置200的翘起。对接部270设置在对接框架部271。倾斜装置200包括从倾斜装置200延伸的延伸臂部224和设置在延伸臂部224的端部的被压部225。被压部225包括下侧朝向对接部270突出的被压肋。

116.因此,对接部270限制倾斜装置200的被压部225,以防止倾斜装置200翘起,因此,当把持单元240通过升降单元130下降并将晶圆部10与卡盘台320、330结合时,可以防止晶圆部10的位置发生变更。进而,可通过防止晶圆部10的固定孔部202和卡盘销部303的磨损来防止产生异物。

117.对接部270包括设置在对接框架部271的对接驱动部173和以限制倾斜装置200的方式通过对接驱动部173移动的对接加压部175。对接驱动部173以可向前后及上下方向移动的方式设置,以在倾斜装置200通过升降单元130彻底下降之后对倾斜单元的被压部225施加向下侧压力。对接驱动部173可采用使对接加压部175移动来限制倾斜装置200的多种方式。

118.图14为简要示出在本发明一实施例的基板处理装置中的卡盘台装置的剖视图,图15为简要示出在本发明一实施例的基板处理装置中的卡盘台装置中移动模块使真空卡盘部移动的状态的剖视图,图16为简要示出在本发明一实施例的基板处理装置的卡盘台中的移动模块的剖视图,图17为简要示出在本发明一实施例的基板处理装置中的卡盘台装置中晶圆部向半径方向拉伸的状态的图,图18为简要示出在本发明一实施例的基板处理装置的卡盘台装置的卡盘模块的放大图,图19为在本发明一实施例的基板处理装置的卡盘台装置中卡盘模块的晶圆限制部限制晶圆部的状态的剖视图,图20为简要示出在本发明一实施例的基板处理装置的卡盘台装置中的卡盘模块的晶圆限制部的立体图。

119.参照图14至图20,卡盘台装置300包括旋转卡盘部320、真空卡盘部330、卡盘模块

350及移动模块325。

120.卡盘驱动部310包括与卡盘台320、330的旋转中心连接的旋转轴311和设置在旋转轴311的卡盘马达部313。卡盘马达部313包括:定子(未图示),设置在外罩(未图示)的内部;以及转子(未图示),配置在定子的内部,以包围旋转轴311的方式设置。并且,卡盘驱动部310也可以采用通过带使旋转轴311旋转的带驱动方式或者通过链条使旋转轴311旋转的链条驱动方式。

121.在旋转轴311形成有用于在真空卡盘部330形成真空的真空流路部315。真空流路部315沿着旋转轴311的长度方向形成。在真空卡盘部330形成有与真空流路部315连接的真空腔室335。

122.卡盘台320、330包括旋转卡盘部320和真空卡盘部330。

123.旋转卡盘部320以可旋转的方式设置在卡盘驱动部310。旋转卡盘部320整体上可呈圆盘状。

124.真空卡盘部330放置在旋转卡盘部320。在真空卡盘部330承载晶圆部10。真空卡盘部330整体上呈圆盘状,以放置于旋转卡盘部320的上部。当卡盘驱动部310驱动时,真空卡盘部330与旋转卡盘部320一同旋转。

125.在此情况下,在执行蚀刻工序时,在真空卡盘部330放置多个晶粒11未被切割的状态的晶圆部10。在执行清洗工序时,在真空卡盘部330放置多个晶粒11被切割的状态的晶圆部10。当从晶圆部10切割晶粒11时,在晶粒11的表面以及晶粒11之间的缝隙有可能残留异物。

126.移动模块325以移动真空卡盘部330或卡盘模块350的方式设置,以扩大晶圆部10中的晶粒11的间隔。若卡盘模块350将晶圆部10的卡环部13固定在真空卡盘部330的周围部的状态下移动模块325进行了移动,则晶圆部10通过移动模块325的移动被加压。在此情况下,随着晶圆部10的粘结片12被拉向半径方向,粘结片12向半径方向拉伸,多个晶粒11之间的间隔g2将扩大。若在多个晶粒11之间的间隔g2扩大的状态下,向多个晶粒11喷射清洗液,则可以通过清洗液轻松去除附着在晶粒11的表面的异物甚至位于多个晶粒11之间的缝隙的异物。因此,可以显著提高在晶圆部10中的异物的清洗性能。并且,随着晶圆部10的清洗性能得到显著提高,可以显著减少晶圆部10的不良率。

127.移动模块325包括媒介流路部326和移动杆部327。媒介流路部326以向卡盘驱动部310供给移动媒介的方式形成。媒介流路部326可沿着旋转轴311的长度方向配置在旋转轴311的内部。移动媒介可以为空气或气体。移动杆部327通过移动媒介的压力升降,以与真空卡盘部330的下部接触的方式设置。在移动杆部327可以设置有恢复弹簧,以当解除移动媒介的压力时,使移动媒介恢复到原位置。移动杆部327和媒介流路部326可以沿着旋转轴311的圆周方向设置有多个。当多个移动杆部327使真空卡盘部330升降时,真空卡盘部330可以保持水平状态而进行升降。

128.当然,作为移动模块325,除所述移动杆部327之外,还可以采用气缸部或螺线管部等。

129.真空卡盘部330包括第一真空卡盘331及第二真空卡盘333。第一真空卡盘331以与旋转卡盘部320一同旋转的方式设置在旋转卡盘部320,且形成有真空腔室335。第一真空卡盘331形成真空压,以吸附晶圆部10。第二真空卡盘333承载于第一真空卡盘331,且设置有

环形盖部201,以通过移动模块(未图示)移动的方式设置。

130.在第二真空卡盘333形成有与第一真空卡盘331的媒介流路部315连通的多个吸附孔部(未图示),以吸附晶圆部10。多个吸附孔部可沿着第二真空卡盘333的圆周方向以同心圆形状排列。若在媒介流路部315形成了真空压,则通过吸附孔部的真空吸附力,晶圆部10可以紧密地紧贴在第二真空卡盘333的上表面。

131.卡盘台装置300包括卡盘模块350,该卡盘模块350设置在旋转卡盘部320,将晶圆部10固定在真空卡盘部330,将环形盖部201固定在旋转卡盘部320。

132.卡盘模块350包括卡盘底座351、卡盘旋转部355、多个第一卡盘连杆部360、多个晶圆限制部370、多个第二卡盘连杆部380及多个盖限制部390。

133.卡盘底座351设置在旋转卡盘部320。卡盘旋转部355与卡盘底座351连接,以使卡盘底座351旋转。多个第一卡盘连杆部360分别与卡盘底座351径向连接,且当卡盘底座351旋转时进行移动。多个晶圆限制部370分别与第一卡盘连杆部360连接,以当第一卡盘连杆部360移动时,将晶圆部10的卡环部13固定在真空卡盘部330。卡盘底座351以与旋转卡盘部320形成同心的方式设置。卡盘底座351、卡盘旋转部355、第一卡盘连杆部360配置在旋转卡盘部320的内部,晶圆限制部370配置在旋转卡盘部320和真空卡盘部330的周围。

134.若驱动卡盘旋转部355,则随着卡盘底座351旋转预定角度,多个第一卡盘连杆部360向卡盘底座351的半径方向移动。随着多个第一卡盘连杆部360同时移动,多个晶圆限制部370将晶圆部10的卡环部13压接固定在第一真空卡盘331的周围部。

135.卡盘底座351包括底座主体部352、多个引导部353及底座齿轮部354。

136.底座主体部352以与旋转卡盘部320的旋转轴311形成同心的方式呈环形。底座主体部352配置在旋转卡盘部320的内部。多个引导部353形成在底座主体部352,以供第一卡盘连杆部360以可移动的方式结合。多个引导部353的数量为第一卡盘连杆部360数量的两倍,沿着底座主体部352的圆周方向以等间隔形成。第一卡盘连杆部360以一对一的方式与多个引导部353结合。底座齿轮部354形成在底座主体部352,与卡盘旋转部355连接。底座齿轮部354以圆弧状配置在底座主体部352的内周面。随着卡盘旋转部355的驱动,底座齿轮部354进行旋转,随着底座主体部352与底座齿轮部354一同旋转,第一卡盘连杆部360向底座主体部352的半径方向移动。

137.引导部353相对于底座主体部352的半径倾斜地形成。引导部353可以为引导孔部。引导部353可以为引导槽或引导凸起部。由于引导部353相对于底座主体部352的半径倾斜地形成,因此,随着底座主体部352旋转预定角度,第一卡盘连杆部360向底座主体部352的半径方向进行直线运动。

138.第一卡盘连杆部360包括第一引导滑块361、第一连杆部件362及第一连杆齿轮部363。第一引导滑块361以可移动的方式与引导部353结合。第一连杆部件362与第一引导滑块361连接,当第一引导滑块361移动时,沿着底座主体部352的半径方向进行直线运动。第一连杆部件362呈直线杆状。第一连杆齿轮部363以与晶圆限制部370啮合而移动的方式形成在第一连杆部件362。第一连杆齿轮部363呈与第一连杆部件362的长度方向并排的齿条状。

139.第一卡盘连杆部360还包括第一连杆部件362以可直线移动的方式结合的第一引导块364。第一引导块364防止当底座主体部352旋转时,第一连杆部件362向底座主体部352

的圆周方向旋转。因此,若底座主体部352旋转时,第一引导滑块361沿着引导部353进行移动,则第一连杆部件362可以直线运动,而不进行旋转。

140.晶圆限制部370包括加压夹具部375,当夹具连杆部373移动时,加压夹具部375以对晶圆部10的卡环部13进行加压及解除加压的方式进行旋转。加压夹具部375呈圆弧状,以沿着圆周方向加压固定晶圆部10的卡环部13。

141.加压夹具部375包括:夹具回旋部375a,与夹具支撑部374铰链结合,与夹具连杆部373连接;以及加压指状部375b,形成在夹具回旋部375a,以对晶圆部10的卡环部13进行加压及解除加压。若第一卡盘连杆部360直线移动时,夹具齿轮部372与第一连杆齿轮部363啮合来旋转,则夹具回旋部375a在夹具支撑部374中进行旋转。随着夹具回旋部375a回旋,加压指状部375b对晶圆部10的卡环部13进行加压及解除加压。

142.多个第二卡盘连杆部380与卡盘底座351径向连接,且当卡盘底座351旋转时进行移动。多个盖限制部390与第二卡盘连杆部380连接,以当第二卡盘连杆部380移动时,将环形盖部201固定在旋转卡盘部320。随着卡盘旋转部355的驱动,底座齿轮部354进行旋转,随着底座主体部352与底座齿轮部354一同旋转,第二卡盘连杆部380向底座主体部352的半径方向移动。在此情况下,当卡盘底座351的底座主体部352旋转时,多个第一卡盘连杆部360和多个第二卡盘连杆部380同时移动。随着第一卡盘连杆部360的移动,晶圆部10的卡环部13固定在真空卡盘部330,随着第二卡盘连杆部380的移动,环形盖部201固定在旋转卡盘部320。因此,利用一个卡盘底座351和一个卡盘旋转部355来将晶圆部10和环形盖部201同时固定在真空卡盘部330和旋转卡盘部320,因此可以简化卡盘台装置300的结构。

143.第二卡盘连杆部380包括第二引导滑块381及第二连杆部件382。

144.第二引导滑块381以可移动的方式与引导部353结合。第二连杆部件382与第二引导滑块381连接,当第二引导滑块381移动时,沿着底座主体部352的半径方向进行直线运动。第二连杆齿轮部392以与盖限制部390啮合而移动的方式形成在第二连杆部件382。第二连杆部件382呈直线杆状。第二连杆齿轮部392呈与第二连杆部件382的长度方向并排的齿条状。

145.第二卡盘连杆部380还包括第二连杆部件382以可直线移动的方式结合的第二引导块384。第二引导块384防止当底座主体部352旋转时,第二卡盘连杆部380向底座主体部352的圆周方向旋转。因此,若底座主体部352旋转时,第二引导滑块381沿着引导部353进行移动,则第二连杆部件382可以直线运动,而不进行旋转。

146.盖限制部390与第二卡盘连杆部380连接,以当第二卡盘连杆部380移动时,将环形盖部201的限制台阶部(未图示)固定在旋转卡盘部320。

147.如上所述,卡盘台装置300包括:晶圆限制部370,用于限制晶圆部10的卡环部13;盖限制部390,用于限制环形盖部201;以及移动模块325,以向半径方向拉动晶圆部10的方式使真空卡盘部330移动。因此,可以进行如下扩晶工序(wafer expanding process),即,晶圆限制部370在真空卡盘部330限制晶圆部10的卡环部13,使真空卡盘部330移动来扩大晶圆部10的晶粒11之间的间隔的状态下对晶圆部10进行处理。并且,可以进行如下剥离清洗工序(debonding cleaning process),即,盖限制部390在将环形盖部201限制在真空卡盘部330的上侧的状态下对晶圆部10进行处理。

148.图21为简要示出本发明一实施例的基板处理装置的处理液喷射装置的俯视图,图

22为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中的喷射臂模块的立体图,图23为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中的喷射臂模块的第一喷射喷嘴部的放大图,图24为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中的喷射吸入臂模块的第二喷射喷嘴部和第二吸入喷嘴部的放大图。

149.参照图21至图24,处理液喷射装置400设置在卡盘台装置300的外侧。处理液喷射装置400包括臂驱动部402、喷射臂模块410及喷射吸入臂模块420。

150.喷射臂模块410与臂驱动部402连接。喷射臂模块410通过臂驱动部402向卡盘台装置300的上下方向移动,以可从卡盘台装置300的外侧向内侧旋转的方式设置。

151.喷射臂模块410包括第一喷射臂部411和第一喷射喷嘴部413。第一喷射臂部411配置在晶圆部10的直径方向一半左右的上侧。第一喷射喷嘴部包括与多个处理液供给管部(未图示)连接的一个以上的第一喷射喷嘴414、415。第一喷射喷嘴414、415可以喷射多个化学物质之类的清洗液来对晶圆部10进行化学处理。

152.第一喷射喷嘴414、415的数量可根据处理液喷射装置400的方式或晶圆部10的处理方式以多种方式改变。晶圆部10的处理方式包括晶圆部10的蚀刻方式或清洗方式等。

153.喷射吸入臂模块420与臂驱动部402连接。喷射吸入臂模块420通过臂驱动部402向卡盘台装置300的上下方向移动,以可从卡盘台装置300的外侧向内侧旋转的方式设置。

154.喷射吸入模块420包括第二喷射臂部421、第二喷射喷嘴部423及第二吸入喷嘴部426。第二喷射臂部421配置在晶圆部10的直径方向一半左右的上侧。第二喷射喷嘴部423包括第二喷射喷嘴424及第三喷射喷嘴425。第二吸入喷嘴部426浸渍在处理液中,以吸入卡盘台装置300中容纳的处理液和沉淀物。并且,第二喷射喷嘴部423与处理液隔开固定高度来配置,以向放置在卡盘台装置300的晶圆部10喷射处理液。第二喷射喷嘴424向晶圆部10喷射混合了去离子水和氮的清洗液。第三喷射喷嘴425向晶圆部10喷射天拿水(thinner)等处理液。当在第二喷射喷嘴424和第三喷射喷嘴425中的一个喷射处理液而对晶圆部10进行处理时,第二吸入喷嘴部426吸入漂浮在处理液的沉淀物。

155.图25为简要示出在本发明一实施例的基板处理装置的处理液喷射装置中与喷射吸入臂模块的第二吸入喷嘴部连接的吸入罐部的图。

156.参照图25,在喷射吸入模块420的第二吸入喷嘴部426中吸入的沉淀物通过流动管线部430向吸入罐部440排出。

157.流动管线部430与第二吸入喷嘴部426连接,以使沉淀物和处理液流动。若在流动管线部430产生了吸入压力,则第二吸入喷嘴部426吸入在处理液的上侧漂浮的沉淀物。被第二吸入喷嘴部426吸入的沉淀物和处理液在流动管线部430中流动。

158.吸入罐部440与流动管线部430连接,以使沉淀物和处理液流入吸入罐部440。在吸入罐部440的内部形成比大气压低的负压,以吸入沉淀物和处理液。

159.喷射器部450设置在流动管线部430,以在第二吸入喷嘴部426和流动管线部430形成吸入压力。喷射器部450设置在流动管线部430,因此,与在第二吸入喷嘴部426设置喷射器部450的结构相比,可以将第二吸入喷嘴部426扩管。并且,可以增加喷射器部450的尺寸。因此,可以防止第二吸入喷嘴部426和喷射器部450被沉淀物堵塞。

160.在晶圆部10处理工序结束之后,喷射器部450可以驱动预设的时间。例如,在晶圆部10处理工序结束之后,喷射器部450大致驱动3分钟至5分钟左右。因此,残留在第二吸入

喷嘴部426和流动管线部430的沉淀物和处理液彻底向吸入罐部440排出,因此,可以防止处理液从第二吸入喷嘴部426掉落并再次污染晶圆部10。

161.喷射器部450包括喷射器主体部451和供气部453。向喷射器主体部451流入被流动管线部430吸入的沉淀物和处理液。供气部453与喷射器主体部451连接,以向喷射器主体部451供给气体。作为气体,公开了防止爆炸性或与处理液化学结合的氢气。供气部453向喷射器主体部451供给气体,因此,在喷射器主体部451的内部产生比大气压低的吸入压力。并且,喷射器主体部451的气体向吸入罐部440流入之后排出,因此,在吸入罐部440的内部形成负压。

162.吸入罐部440包括吸入罐主体部441、过滤部444及排放部446。

163.吸入罐主体部441与流动管线部430连接。向吸入罐主体部441流入在流动管线部430中流动的处理液、沉淀物及气体。随着气体通过排出管线部467排出,在吸入罐主体部441形成比大气压低的负压。吸入罐主体部441的底面向中心部侧倾斜地形成,以聚集处理液。

164.在吸入罐主体部441的上侧设置有窗口部443,以可从外部观察吸入罐内部。因此,工作人员可以观察窗口部443来检验吸入罐主体部441的内部状态。

165.过滤部444配置在吸入罐主体部441的内部,以过滤从流动管线部430排出的沉淀物。过滤部444被支撑部445支撑。

166.过滤部444包括层叠在流动管线部430和排放部446之间的多个过滤器444a,多个过滤器444a具有的筛网越朝向排放部446侧越小。因此,上侧的过滤器444a过滤粒子较大的沉淀物,下侧的过滤器444a过滤粒子较小的沉淀物。多个过滤器444a以可分离的方式设置在支撑部445。因此,在过滤器444a堵塞的情况下,在从支撑部445分离过滤器444a之后清洗过滤器444a,并将清洗后的过滤器444a重新设置在支撑部445。

167.排放部446与吸入罐主体部441连接,以排出经过滤部444过滤的处理液。排放部446与吸入罐主体部441的底面部442中的最低部分连接。排放部446可以与处理液回收部(未图示)或卡盘台装置300连接。排放部446可以与吸入罐主体部441的底面部442中的最低部分连接,因此,可以防止处理液残留在吸入罐主体部441的内部。

168.基板处理装置1还包括与吸入罐主体部441和排放部446连接的溢流管线部461。溢流管线部461与吸入罐部440中的过滤部444的上侧连接。当过滤部444被沉淀物堵塞时,处理液有可能向吸入罐主体部441的上侧溢流。在此情况下,溢流的处理液通过溢流管线部461向排放部446排出。

169.基板处理装置1还包括用于检测吸入罐主体部441的处理液流入到溢流管线部461的溢流检测部463。溢流检测部463可以为检测处理液水位的水位检测传感器。若在溢流检测部463中检测到处理液的溢流,则溢流检测部463向控制部470传输信号。控制部470进行控制,使提醒部465产生警报音,并中断从第二喷射喷嘴部423供给处理液。工作人员在开放吸入罐主体部441之后更换或清洗过滤部444。

170.基板处理装置1还包括与吸入罐部440连接的排出管线部467,以排出吸入罐部440内部的处理液烟雾(fume)和气体。排出管线部467可以与回收装置(未图示)连接。随着处理液的蒸发,将发生处理液烟雾,处理液烟雾和气体通过排出管线部467排出,因此,在吸入罐部440的内部形成负压。因此,流动管线部430的处理液、沉淀物及气体被吸入到吸入罐部

440的内部。

171.对如上所述的本发明一实施例的基板处理装置的基板处理方法进行说明。

172.图26为简要示出本发明一实施例的基板处理方法的图,图27为简要示出本发明一实施例的基板处理方法的流程图。

173.参照图26及图27,晶圆部10放置在卡盘台320、330(步骤s11)(参照图26的(a)部分)。在此情况下,传输装置100把持第二移送模块60所传递的晶圆部10,随着传输装置100的下降,将晶圆部10放置在卡盘台320、330。

174.随着升降部120的驱动,传输部130将上升,夹具部140从传输部130引出。在此情况下,第一齿条部145固定在传输部130的外罩部131,第二齿条部146通过小齿轮部142的平移及旋转来进行移动。若驱动夹具驱动部141,则小齿轮部142沿着第一齿条部145同时进行平移运动和旋转运动,因此,第二齿条部146通过小齿轮部142的平移距离和旋转运动而移动两倍距离。若第二移送模块60向夹具部140的指状部147传递晶圆部10,则指状部147通过真空吸附力真空吸附晶圆部10。

175.接着,若随着升降部120的驱动,传输部130下降,则承载于指状部147的晶圆部10放置于卡盘台320、330的真空卡盘部330。随着在真空卡盘部330形成真空,晶圆部10被真空吸附在真空卡盘部330。

176.在卡盘台320、330装载晶圆部10(步骤s12)。在此情况下,随着卡盘台320、330的卡盘模块350的驱动,晶圆限制部370限制晶圆部10的卡环部13,随着移动模块325使卡盘台320、330的真空卡盘部330移动(上升),向半径方向拉动晶圆部10,以扩大晶圆部10的晶粒11之间的间隔g2。

177.随着卡盘旋转部355的驱动,底座齿轮部354向一侧旋转,随着底座主体部352与底座齿轮部354一同向一侧旋转,第一卡盘连杆部360和第二卡盘连杆部380向底座主体部352的半径方向移动。在此情况下,当卡盘底座351的底座主体部352旋转时,多个第一卡盘连杆部360和多个第二卡盘连杆部380同时移动。随着第一卡盘连杆部360的移动,晶圆部10的卡环部13通过晶圆限制部370的加压夹具375被限制在真空卡盘部330。

178.对此,若向移动模块325的媒介流路部326供给气体等移动媒介,则移动杆部327通过移动媒介的压力上升而使真空卡盘部330上升。随着真空卡盘部的上升,晶圆部10的粘结片12被拉向半径方向。随着粘结片12向半径方向拉伸,扩大多个晶粒11之间的间隔g2。

179.喷射臂模块410向晶圆部10喷射第一处理液而对晶圆部10进行处理(步骤s13)(参照图26的(b)部分)。在此情况下,喷射臂模块410向晶圆部10的上侧移动,喷射臂模块410在预定角度范围内摆动并向晶圆部10喷射第一处理液。随着向晶圆部10喷射第一处理液,对晶圆部10进行处理。其中,第一处理液为去离子水(di water)。

180.喷射臂模块410向晶圆部10喷射第二清洗液而对晶圆部10进行处理(步骤s14)(参照图26的(c)部分)。在此情况下,喷射臂模块410在预定角度范围内摆动并向晶圆部10喷射第二清洗液。并且,卡盘台320、330使晶圆部10旋转。第二清洗液为去离子水和氮(n2)的混合物。

181.若完成基于第二清洗液的清洗,则中断向喷射臂模块410供给第二清洗液。

182.在卡盘台320、330中干燥晶圆部10(步骤s15)(参照图26的(d)部分)。在此情况下,喷射臂模块410向卡盘台320、330的外侧移动,卡盘台320、330旋转并干燥晶圆部10。随着卡

盘台320、330的旋转,附着在晶圆部10的第二清洗液通过离心力向半径方向流动并排出。因此,可以显著缩减晶圆部10的干燥时间。

183.从卡盘台320、330卸载晶圆部10(步骤s16)。在此情况下,随着移动模块325使卡盘台320、330的真空卡盘部330回到(下降到)原位置,晶圆部10恢复到原状态,随着卡盘台320、330的卡盘模块350的驱动,晶圆限制部370解除对晶圆部10的卡环部13的限制。

184.下面对从卡盘台320、330卸载晶圆部10的步骤进行详细说明,具体如下。若从移动模块325的媒介流路部326排出气体等移动媒介,则移动杆部327通过移动媒介的压力解除而下降并使真空卡盘部330下降。随着真空卡盘部330的下降,晶圆部10的粘结片12收缩成原状态。随着粘结片12收缩成原状态,多个晶粒11之间的间隔g2变窄成原状态。接着,随着卡盘旋转部355的驱动,底座齿轮部354向另一侧旋转,随着底座主体部352与底座齿轮部354一同向另一侧旋转,第一卡盘连杆部360和第二卡盘连杆部380向底座主体部352的半径方向移动。在此情况下,当卡盘底座351的底座主体部352旋转时,多个第一卡盘连杆部360和多个第二卡盘连杆部380同时移动。随着第一卡盘连杆部360的移动,从晶圆限制部370的加压夹具375解除对晶圆部10的卡环部13的限制。

185.若对晶圆部10解除了晶圆限制部370的限制,则排出模块(未图示)拾取晶圆部10来使其向卡盘台320、330的外侧移动。

186.如上所述,喷射臂模块410和喷射吸入臂模块420处理晶圆部10,因此可利用多个种类的处理液或清洗液对晶圆部10进行处理。因此,晶圆部10的处理工序可根据处理液或清洗液的种类以多种方式实现。

187.虽然参照附图所示的实施例说明了本发明,但这仅属于例示,只要是本领域技术人人员,就能够理解可实施多种变形及等同的其他实施例。

188.因此,本发明的真正的保护范围通过权利要求书来定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1