用于制造半导体装置的方法与流程

1.本发明涉及电气技术领域并且特别是半导体技术领域并因此能特别有利地使用在制造复杂的半导体装置领域中。

背景技术:

2.为了制造带有多个相同的或者也不同的半导体构件的复杂的半导体装置,经常先在半导体晶片上制造许多结构元件,之后将它们分隔开并且在基板上压焊,这就是说定位、紧固和视现有的要求而定触点接通。

3.在此期间,半导体结构元件的变得越来越大的组装密度对在自动定位和组装时的图像识别和定位精度提出了特别高的要求。特别是当所要求的精度在1微米或1微米以下的范围内时,不仅对组装自动装置的精度提出了要求,而且原则上也需要越来越多的时间用于各个元件的组装。在已知的技术中,例如形式是芯片或芯粒的半导体结构元件被单独从锯切的晶片取出并且例如借助真空工具运输,以便将它们位置准确地相对目标基板对齐并且通过粘接、钎焊、压力焊或摩擦焊或通过其它方法与基板连接。芯片尺寸在此通常非常小,例如边长小于250μm。对这种芯片的处理提出了特殊的技术要求。特别是在组装有数千个芯片的较大的单元时,组装时间增加到无法忍受的程度。

4.到目前为止,为了在基板上安装时各个芯片的准确定位,已知焊接支持的自校正,在自校正时,芯片分别安放在基板上,其中,在芯片侧上以及也在基板侧上分别设有焊盘或在本上下文中同样称为焊盘的能润湿的焊盘,这就是说,在中间接合有焊接材料的情况下相互连接的金属化的所定义的连接面。在重熔期间,这就是说焊接材料熔化和凝固期间,这种焊接材料会润湿焊盘并且试图由于表面张力而最小化液态的焊接材料的总表面,其中,焊接材料施加校正力到焊盘上,校正力使这些焊盘连同构件彼此对称地和配合精确地对齐。此外,可以在芯片上设止动件和止挡,它们限定了彼此焊接的部分的相对定位。

5.通过使各个芯片分别相对基板在惟一一个并行的步骤中对齐并且与这个基板焊接,使焊料支持的自校正节省了用于单个芯片的精细校正和连接过程的漫长的过程时间。不过仍然始终需要很长的安装时间将大量单个芯片安装到基板上。

6.由de 102014201635 b3已知一种用于为基板装备半导体结构元件的方法,其中,半导体结构元件首先借助粘接剂固定在载体上并且从这个载体转移到基板上。半导体结构元件在此借助单独的粘接点或粘接图案保持在载体处,它们简化了载体与半导体结构元件后续的分离。

技术实现要素:

7.在现有技术的背景下,本发明的任务是,在可靠性和定位精度未降低的情况下以较小的安装耗费和缩短的安装时间将大量芯片连接在基板上。

8.按照本发明,该任务通过权利要求1的特征解决。所述方法的有利的设计方案是从属权利要求的主题。权利要求10涉及到一种带有一个中间载体和多个半导体结构元件的特

殊的装置,该装置使得能以很高的精度为基板装备若干半导体结构元件。

9.据此,本发明涉及到一种用于制造半导体装置的方法,该半导体装置带有基板和多个在基板上分别单独固定在目标位置处的半导体结构元件,其中,半导体结构元件中的每个半导体结构元件具有一个或多个焊盘,并且其中,基板具有多个焊盘,所述焊盘分别借助焊接材料与半导体结构元件的焊盘连接,该方法具有下列步骤:

10.首先将多个单独的半导体结构元件与一个共同的中间载体机械地牢固地连接,接着将中间载体与固定在其上的半导体结构元件相对基板这样布置,使得至少在多个半导体结构元件中分别使半导体结构元件的至少一个焊盘与基板的配属于这个半导体结构元件的焊盘面对面,其中,半导体结构元件的焊盘和基板的配属于这个半导体结构元件的焊盘分别形成了焊接部位,

11.并且接着将半导体结构元件和基板的配属于彼此的焊盘通过布置于期间的焊接材料的熔化和凝固相互连接,其中,中间载体在焊接材料是液态的阶段期间在一个或多个方向上保持能自由运动,因而通过在基板和半导体结构元件的相应的焊盘之间的焊接材料的表面张力产生了中间载体相对基板的预先确定的优选位置,在该优选位置中,半导体结构元件直至结束校正均相对基板占据目标位置。

12.术语“焊盘”为简单起见以相同的方式用于两个接触侧。正确的说明是,在一侧上使用带有可以焊接的金属化结构连同焊料的焊盘,并且在对置的侧面上使用带有可以焊接的金属化结构和有时候额外带有氧化物保护结构(金)的焊盘。焊料原则上可以在芯片上但或者也在相反侧(目标基板)上存在并且能焊接的金属化结构分别面对面。但原则上也可能的是这样的情形,即,两侧上均存在焊料。为简单起见,始终会普遍地提到“焊盘”,此时指的是上面提到的所有的情况。

13.焊接材料应当为此有利地在一个阶段中在所有的焊接部位处同时是液态的,所有的焊接部位用于通过焊接材料的表面张力进行校正,因此中间载体能相对基板运动。这在极端情况下可以是仅一个单独的焊接部位,但在很多情况下则是多个或所有有待连接的焊接部位。可以在进一步的步骤中焊接可能剩下的、在校正时还没有连接的焊接部位。

14.所述方法的目的是,将多个半导体结构元件位置精确地布置在基板上并且与这个基板固定和必要时电接触。在此,焊盘可以用于使半导体结构元件的特定的接头与基板或基板上的导体或元件接触。

15.此外,单个的或一些或所有焊盘在液相期间在焊接材料焊接时用于产生校正力。视中间载体相对基板的初始定位而定,通过液化的焊接材料的表面张力在每个焊接部位处将彼此对置的焊盘拉向彼此,其中,彼此间的间距趋向于变小和/或在焊盘侧向错开时生成校正力,校正力产生了中间载体相对基板横向于中间载体接近基板的接近方向或也平行于形成在中间载体和基板之间的分离平面的移动。迄今为止,这种焊接支持的自校正方法仅用于将各个芯片或芯粒定位在基板上。迄今为止,无论在单独定位时还是在多个芯片相对基板共同定位时,仅力求通过光学的校正和图像分析优化所述定位。已经证实的是,即使在芯片在中间载体上的布置中在各个焊盘的不规则性很小的情况下,在多个焊接部位处产生的校正力也是有利的,并且足以在定位每个处在中间载体上的单独的半导体结构元件时达到期望的精度。在这种方法中产生的优点例如在于,实际的校正力可以通过所有的焊接部位或者仅通过单个的焊接部位施加,所述焊接部位在一个或多个和特别是在少于所有要定

位的芯片处产生。中间载体上半导体结构元件的数量在此可以大于5、特别是大于50、更特别是大于100、大于1000或大于10000。总共需要设置仅很少数量的、例如小于半导体结构元件数量的1/10的对应的定位止挡或定位止挡元件,因为仅中间载体本身相对基板以力求的精度的定位就足以定位半导体结构元件中的每个单独的半导体结构元件。焊堆的制造可以例如极为精准地通过到焊盘上的结构化的电沉积完成,例如用富锡(sn、snag)或富铟的焊料或焊料合金完成。特别合适的高熔点焊料合金可以通过ausn焊料或也还有金或锡的沉积在两个层中产生,其中,焊料合金通过重熔产生。其它已知的焊料合金同样适用于此。

16.在此例如可以使用已知的回流焊方法作为焊接方法,在回流焊方法中,最初将形式为膏状的焊接材料的焊堆或焊料预制件(焊球)要么布置在半导体结构元件处,要么布置在基板处或布置在两个元件处,并且随后通过热作用使它们液化。在焊膏中,为此已经可以包含助焊剂,其中,可以使用金/锡焊料作为焊接材料。焊盘通常由金属化结构形成,金属化结构例如由带有钛和/或铂和/或金的材料形成,以便在液化的焊接材料中达到优化的表面张力情况。在熔化之前,焊接材料以恰当的形式施加到焊盘上。可以使用焊膏,也可以使用焊球。使用微电流或焊料的气相沉积具有更高的精度和有时更为物美价廉。

17.在按本发明的方法的一种特殊的实现方案中可以例如规定,多个半导体构件在中间载体上彼此并排地布置在一个平面中或多个彼此平行错开的平面中,并且其中,中间载体的平面平行于基板的一个或多个彼此错开的平面地对齐,其中,中间载体在焊接过程期间先是相对基板保持在一个位置中,在该位置中,在焊接部位的一个焊接部位或多个焊接部位处、特别是在少于全部的焊接部位处,通过焊接材料的表面张力产生了校正力,该校正力平行于所述平面中的至少一个平面定向。在此。在中间载体上通常布置着仅一种类型的半导体芯片。在多个半导体芯片类型中,它们通常一个接一个地相继地用中间载体压焊到基板上,其中,前面的半导体要比后面的半导体更薄,以便防止中间载体与已经压焊的芯片碰撞。

18.在所述方法的这种设计方案中然后可以规定,通过中间载体的定位,中间载体在焊接过程期间通过由焊接材料的表面张力产生的校正力这样平行于所述中间载体的一个或多个平面移动,使得半导体结构元件中的其中一个半导体结构元件的至少一个侧向的止挡元件贴靠在基板的侧向的止挡元件上。

19.每个自由度的一个元件处的唯一一个止挡元件或唯一一个止挡面或止挡棱边就可能例如足以用于中间载体和基板的相对定位。这意味着,在基板的或中间载体的平面内的两个方向上分别存在至少一个止挡元件,其中,完全也可以设置多个止挡元件。但被证实有利的是,止挡元件的数量明显小于有待定位的半导体结构元件的数量。此外还可以规定,在焊接过程期间,中间载体这样接近基板,使得一个或多个半导体结构元件的一个或两个或两个以上的限定了垂直于中间载体的一个或多个平面的相对运动的垂直的止挡元件,分别贴靠在基板的一个共同的或多个垂直的止挡元件上。

20.在此,半导体结构元件的棱边或侧面也可以被视作止挡元件。在中间载体侧面上的垂直的止挡元件也可以例如抵靠在基板本身的表面上。

21.因此在半导体结构元件仍与中间载体连接的情况下,也以期望的精度设定在半导体结构元件和基板之间的间距。

22.在此,三个垂直的止挡元件或三对止挡元件例如足以用于整个中间载体相对基板

的最终的和准确的定位,所述止挡元件中的一个止挡元件分别布置在基板上并且一个布置在半导体结构元件上。因此使所有的单独的半导体结构元件也关于垂直于中间载体或基板的平面的方向相对基板按照期望定位。在此可以将分别布置在基板处或半导体结构元件处的接片或棒用作止挡元件,并且这些接片或棒或其它止挡元件在各其它侧面上分别与和它们对置的另外的止挡元件贴靠,所述另外的止挡元件例如也可以通过基板的平面/表面或在中间载体的侧面上通过半导体结构元件本身的平面/表面形成。这种止挡元件可以粘接到半导体结构元件上或基板上或者另行固定在那里,或者它们可以与这些元件例如通过外延、光刻掩膜或蚀刻或其它方法一体地制造。诸如3d打印之类的增材制造方法也可以用于施加这些止挡元件。

23.在所述制造方法的范畴内可以进一步规定,在焊接过程之后,中间载体通过作用到或不作用到将半导体结构元件与中间载体连接起来的粘接剂上的力作用与一些或所有的半导体结构元件分离。可以例如通过激光烧蚀实现对粘接剂的影响。

24.在所述方法中可以进一步规定,在焊接过程之后,中间载体通过作用到或不作用到将半导体结构元件与中间载体连接起来的粘接剂上的力作用与一些半导体结构元件分离,并且中间载体和一个或多个半导体结构元件一起被从基板移除,所述半导体结构元件形成或包含用于将中间载体事先相对基板定位的机械的止挡。

25.因为各个半导体结构元件优选借助粘接剂固定在中间载体处,所以一方面这样来选择粘接剂,使得中间载体能克服粘接力从所述一个或所述多个半导体结构元件抬起,其中,半导体结构元件借助焊接部位比在中间载体处更为牢固地附着在基板处。为此可以例如规定,各个半导体结构元件仅借助个别相对较小的焊接点或焊接面固定在中间载体处,和/或也可以规定,例如通过粘接剂借助电磁辐射的作用或诸如温度影响之类的其它可控的外部影响等的脆化来削弱粘接连接。

26.在此,各个半导体结构元件在中间载体处的紧固也可以选择性地不一样强,因而个别半导体结构元件与中间载体一起从基板抬起,其它半导体结构元件在此则保持附着在基板处。例如可以规定,附着在中间载体处的并且从基板抬起的这些半导体结构元件,仅用于构成或提供机械的止挡,以便在焊接过程时将半导体结构元件和中间载体相对基板定位。

27.半导体结构元件也可以通过uv光透过透明的中间载体的照射而与中间载体分离。粘接剂通过uv照射失去了它的附着作用并且中间载体可以与半导体芯片分离。

28.也可以使用激光器、例如uv激光器来减小粘接力。为此,用uv激光器从背侧扫描透明的中间载体,此时粘接层与中间载体分离。

29.在另一种设计方案中可以例如规定,先在共同的原始晶片上制造半导体结构元件,接着将原始晶片与处理晶片这样连接,使得半导体结构元件中的每个半导体结构元件均保持在处理晶片处,之后将半导体结构元件通过本身已知的方法彼此分离并且之后将处理晶片用作中间载体。

30.在此,先在晶片上将形成在那里的半导体结构元件通过所述制造过程极为精确和可靠地相对彼此定位。在此没有由于原始晶片与处理晶片的连接而有任何改变,并且各个半导体结构元件由此在处理晶片处同样精确地相对彼此定位。即使在各个半导体结构元件彼此借助锯切、蚀刻或其它方法分离之后,这种状态也保持不变。如果之后将处理晶片用作

中间载体,那么可以通过单个或一些选出的半导体结构元件相对基板的定位达到所有固定在中间载体处的半导体结构元件相对基板的定位。并且如果半导体结构元件通过一个或多个焊接连接单独与基板牢固地连接,那么通过中间载体相对基板的唯一一个校正过程达到了半导体结构元件在基板处在期望的目标位置中的固定。

31.上述制造方法可以由此加以进一步设计,即,当半导体结构元件分别在它们的侧面中的其中一个侧面上与处理晶片连接时,所述半导体结构元件在它们的其它的对置的侧面上与另外的处理晶片连接,接着将与所述处理晶片的连接拆开,并且另外的处理晶片接着起到中间载体的作用。

32.在半导体结构元件固定在第一处理晶片上之后,将另外的处理晶片包括在内,允许了可以从最初与第一处理晶片连接的那一侧接近半导体结构元件。半导体结构元件的这个侧面之后可以与基板连接。

33.在此,另外的处理晶片的粘接部位可以被这样结构化,使得仅所选择的半导体结构元件被临时相对另外的处理晶片紧固。若所选择的半导体结构元件与第一处理晶片分离,那么仅这部分选择的半导体结构元件可以压焊到基板上。

34.由于半导体结构元件可选地重新压焊到另外的处理晶片上,因此在按本发明的方法的范畴内能将半导体结构元件既用它们的前侧也用它们的背侧固定在基板处。

35.除上述方法和该方法的设计可行方案外,本发明此外也涉及一种装置,该装置带有中间载体,多个半导体元件牢固地与该中间载体连接,该装置还带有基板,其中,无论是半导体结构元件还是基板,均具有通过焊接材料相互连接的焊盘和用于将带有半导体结构元件的中间载体相对基板相对定位的机械的止挡元件,并且其中,这样来选择在半导体结构元件上和基板上的焊盘的定位以及止挡元件的定位,使得在分别布置在彼此对置的焊盘之间的焊接材料液化时,通过焊接材料的表面张力在至少一个焊接部位处产生了校正力,该校正力使半导体结构元件的和基板的止挡元件保持彼此贴靠。

36.在此可以规定,这样来设计至少一个单独的焊接部位,使其通过焊接材料的表面张力产生了校正力,而其它焊接部位、例如几乎全部的其它焊接部位或实际上全部的其它焊接部位则被这样设计,使得它们至少在横向上,这就是说在基板的和/或中间载体的平面中没有产生任何校正力。当焊接部位中的每个焊接部位(除个别焊接部位外)的焊盘彼此直接地并且没有侧向偏差地面对面时,就是这样的情况。在产生校正力的焊接部位中,各个焊接部位的焊盘在侧向相对彼此移动,因而焊接材料以液化的形式呈现出被剪切的截锥的形状。因此可以料到,实际上所有的焊接部位在焊接材料液化时均产生了力,所述力使两个焊盘彼此靠近,因而在大多数情况下变得有意义的是,也设置垂直的止挡元件以限定各个半导体结构元件与基板的距离。

附图说明

37.下文中借助附图的图示中的实施例示出本发明并且随后说明本发明。

38.附图中:

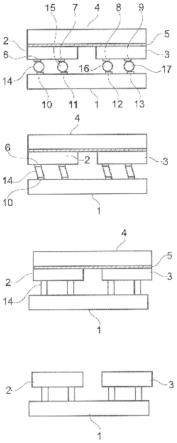

39.图1是芯片相对基板通过集体的回流焊水平对齐的四个阶段;

40.图2是在回流焊时芯片相对基板垂直对齐的三个阶段,带有在焊料凸起中的垂直的止挡;

41.图3是芯片相对基板沿水平方向对齐的四个阶段,带有在基板上的单独的止挡元件;

42.图4是对应图3的阶段的对齐的四个阶段,其中,在此设有多个不一样大的焊盘和焊接部位;

43.图5示出了在芯片相对基板沿垂直方向对齐时的三个阶段,带有固定在基板上的单独的止挡元件;

44.图6示出了芯片相对基板对齐的四个阶段,带有在基板上的单独的止挡元件,其中,各个芯片在中间载体上不具有焊接部位并且在对齐后被移除;

45.图7在立体图中示出了带有处于其上的半导体结构元件的原始晶片;

46.图8在前视图中示出了原始晶片,其带有处理晶片和处于处理晶片与原始晶片之间的粘接层;

47.图9示出了附着在处理晶片上的半导体结构元件;

48.图10示出了将图9的处理晶片安放到另外的处理晶片上;

49.图11示出了处理晶片、半导体结构元件和另外的处理晶片的复合结构;以及

50.图12示出了处理晶片从半导体结构元件和另外的处理晶片抬起,因而现在另外的处理晶片可以起到带有附着于其上的半导体结构元件的中间载体的作用。

具体实施方式

51.图1示出了带有基板1以及中间载体4和粘接层5的一种状况,芯片2、3应当定位、固定和触点接通在基板1上。芯片2、3最初借助粘接剂固定在中间载体4(conveyor,即输送机)上。在之前的步骤中,芯片2、3在与中间载体4连接之后,从一个共同的原始晶片(它们在该原始晶片中制造)分离出来。这个过程更为准确地借助图7-9说明。在所述过程结束时,芯片2、3在中间载体4上同样如之前在原始晶片处那样相对彼此定位。

52.各个芯片2、3承载焊盘或金属化结构6、7、8、9,金属化结构分别与基板1的对置的焊盘10、11、12、13和焊接材料14、15、16、17一起形成了各个焊接部位6、10、7、11、8、12、9、13。在图1中在所述状况的最上方的图示中,焊盘6、10以及7、11、8、12和9、13分别水平地平行于在基板和中间载体之间的接合平面地彼此错开一点点。在各个焊盘对之间,象征性地以球14、15、16、17的形式示出了焊接材料。实际上使用的是电沉积的和重熔的焊料,它们更确切地说作为截球体(罩)安放在焊盘上。焊接材料在正常情况下最初作为焊接凸起或焊料储备要么存放在基板的焊盘上,要么存放在芯片2、3的焊盘上或存放在两者之上。

53.在典型地通过回流焊完成的焊接过程期间,将最初例如以沉积的焊堆的形式存在的焊接材料液化,因而示出了如在图1从上方观察的第二分图中那样的状况,在那里,焊盘6、10通过液化的焊接材料14相互连接。

54.力通过液态的焊接材料14的表面张力起作用,所述力致力于缩小液化的焊接材料的表面。这导致了,中间载体4和芯片2、3一起在图1中移向基板以及向右相对基板1移动,因而焊盘6、10成对地靠近彼此,直至存在对称的配置,如在图1从上方观察的第三分图中所示那样。焊接材料14在那里分别形成了在芯片2、3的和基板1的没有详细示出的焊盘6、10之间的垂直的柱。因此通过回流焊发生了芯片相对基板的本身已知的自校正。在最后的步骤中,中间载体4就从固定在基板1处的芯片2、3脱落,为此,粘接层5可以例如事先通过电磁辐射、

例如激光辐射的作用被破坏或分解。为此可以规定,中间载体4能让所使用的辐射透过并且由相应的材料制成。也可以备选或附加地规定,粘接层5不是连贯地存在,而是由单独的粘接点或粘接图案构成,因而粘接力是有限的并且中间载体4可以脱落而不会使芯片2、3从基板1撕下。

55.在图1的最下方的分图中示出了这样一种状况,在该状况中,芯片2、3通过焊接材料分别通过焊接材料(焊接部位)固定在基板1上和触点接通。

56.图2在三个图示中示出了在芯片2、3相对基板1定位期间的不同的状态,其中,在那里重要的是沿垂直方向在芯片和基板之间的定位。图2的三个图示中的最上方的图示示出了芯片2、3,它们固定在中间载体4处,其中,作为可能的变型方案,在焊接部位6、10、14和8、12、16处分别将形式为金属块18、19的固定的、垂直的止挡集成到焊接材料14、16中。

57.这些金属块18、19在焊接方法期间没有熔化,因而在焊料如图2中从上方观察的第二个图示中所示那样液化时,芯片2、3由于液化的焊接材料的表面张力被拉向基板1,直至焊盘6、10彼此靠近到最小的可能的间距,其中,止挡18、19夹在这些焊盘之间。在这种状态下,焊接材料就通过冷却再次固化,因而芯片2、3与基板1的定位好的状况在这种状态下得到稳定化。接着在破坏或去除粘接剂5的情况下移除中间载体4,因而如在图2的下方的图示中所示那样,只有芯片2、3借助焊接连接分别各自保持固定在基板1上。在芯片2、3和基板1之间的间距然后由集成到相应的焊接部位中的垂直的止挡/金属块18、19给定。

58.在图3中用四个分图示出了一种状况,在该状况下发生了芯片2、3相对基板1的水平的定位,其中,利用焊料在焊接过程时的表面张力并且通过在所示例子中固定在基板上的单独的止挡体20定义了准确的最终位置。相应的止挡体可以同样良好地固定在芯片2、3处。基板1相对芯片2、3的相对定位通过芯片2的棱边抵靠在止挡体/止挡元件20上发生。在图3的第二图示中,在此示出了在焊接部位的相应的焊盘之间的液化的焊接材料,其中,通过液化的焊料使力作用到中间载体4和芯片2、3上,这个力通过箭头21示出并且通过这个力使带有芯片的中间载体在图中向右移。

59.在图3的第三图示中,带有芯片的中间载体已经水平地移动至芯片2的棱边撞到止挡体20上并且贴靠在这个止挡体上。焊接部位在这种状态下也还被这样示出,使得焊盘6、10彼此不对称地对置,因而液化的焊接材料14在这种状态下也还具有产生定位力/移动力的倾向,定位力/移动力负责使芯片和中间载体稳定地保持在目标位置中并且被压靠到止挡体20上。在焊接材料14凝固后,就可以移除带有或没有粘接层5的中间载体4,因而如在图3的最下方的图示中示出的那样,各个芯片2、3独立于彼此地固定在基板处并且与这个基板保持电接触。重要的是在此要注意,不是芯片2、3中的每个芯片都单独抵靠到止挡元件上,而是通过很小数量的止挡元件20可以实现一个芯片或一些芯片相对基板的直接定位,其中,间接地通过将芯片或芯粒共同固定在中间载体4上达到了所有芯片或芯粒在目标位置中的定位。

60.在图4中示出了与图3类似的状况,其中,芯片2、3通过在基板1处的侧向的止挡20对齐。在不同的芯片2、3处的各个焊接部位是不同的类型,其中,示例性地示出了在右边的芯片3处的带有特别大的焊盘的焊接部位。结果是由于各个焊接部位,通过液化的焊料产生了不一样强的定位力。在焊盘的侧向偏差相同时,在大的焊接部位22处,定位力比在通过焊接材料14、15在图4的从上方观察的第二图示中示出的多个小的焊接部位处更小。焊接部位

22也可以以这样的方式设计,使得它们不施加所产生的力到中间载体上。总体上通过各个焊接部位的所产生的力在焊接材料液化时将带有芯片2、3的中间载体拉到最终位置中,该最终位置按照图4由止挡元件20给定,芯片2抵靠到该止挡元件上。芯片2的右棱边因此在中间载体的侧面上形成了止挡元件。在移除中间载体4之后,各个芯片2、3同样如按图3那样又单独地并且各自独立地保持固定在基板1处。

61.在图5中在三个图中示出了芯片2、3相对基板1的彼此的定位,其中,止挡体23设置用于芯片在基板处的垂直定位。在这个例子中,与按图2不同的是,止挡体23没有随同集成到焊接部位中或焊接凸起中,而是与焊接部位独立地存在于芯片2和基板1之间。这个止挡体23在所示例子中固定在基板1上,但可以同样良好地固定在芯片2上。

62.在所示例子中,芯片2的面朝基板的面也形成了止挡元件。

63.在另一种变型方案中,也可以既在芯片2上也在基板上设置起到止挡元件作用的间隔元件,所述间隔元件也可以分别彼此毗连和贴靠。

64.按照图5中从上方观察的第二个图示,在焊接材料14液化的范畴内,芯片2、3与中间载体4一起通过焊接材料的表面张力靠近基板,直至芯片2撞到止挡元件23上并且通过表面张力与止挡元件保持贴靠。在这种状态下,焊接材料14被冷却和凝固。接着中间载体4可以从粘接层5抬起或随粘接层5一起抬起,使得芯片2、3分别独立于彼此地定位并且与基板1连接以及保持电接触。

65.图6在四个上下布置的图示中示出了芯片2、3相对基板1的定位,其中,侧向的止挡体20设置在基板上,芯片2在表面张力作用的范畴内在焊接过程期间撞击在该止挡体上。图6的最上方的图示在此示出了在芯片3处的焊接部位,带有还没有液化并且布置在焊盘对之间的焊料储备。在图6从上方观察的第二图示中,焊接材料19就已液化,因而带有芯片2、3的中间载体4通过表面张力在图示中向右沿着箭头21的方向被平行于接合平面地拉至芯片2如在图6从上方观察的第三图示中那样抵靠在止挡体20上。在这个位置中,焊接材料19冷却,因而焊接材料凝固并且芯片2相对基板1定位在目标位置中。在这种状况下,特别之处在于,芯片2没有焊接部位并且因此不是通过焊接材料与基板连接,而是通过与止挡元件20的配合作用仅用于芯片3在基板1上的定位。据此,在移除中间载体4之后,仅芯片3保持固定在基板1上并且与这个基板接触。止挡元件20用于如在图中通过箭头21示出那样的沿水平方向的定位,另外的止挡体则可以用于沿垂直方向垂直于箭头21的定位。但也可以设置止挡体或止挡元件,它们可以同时用作沿不同的方向的止挡并且相应地成形。原则上可以由此节省耗费,即,无论是用于垂直定位,这就是说垂直于在中间载体或芯片和基板之间的接合平面,还是平行于这个接合平面的止挡体的数量,均小于有待定位的单独的芯片或芯粒的数量,特别是小于芯片的数量的一半或者小于芯片的数量的10%。这样来选择用于使中间载体与各个芯片2、3连接的粘接剂5,使得粘接剂在焊接温度下是稳定的,因而芯片不会在中间载体/输送机上移动。粘接剂接着在之后通过其它器件、例如通过借助电磁辐射作用的脆化或简单地通过力的作用而解除,特别是当粘接层不是连贯设计时。

66.如在图4的例子中所示那样,在各个芯片处的焊接部位或者在一个芯片处的多个焊接部位,可以被不同地设计,其中,焊接部位中的一些焊接部位可以就优化校正力进行设计,而其它焊接部位则例如具有大的焊盘的大的接触面,以便之后用于芯片在基板处的良好的附着、用于高电流消耗或者用于良好的热接触以用于冷却。焊盘的金属化结构可以例

如特别有利地由钛、铂或金制成,以便与焊接材料特别紧密地连接也形成高的表面张力。可以有利地沉积在焊盘上的焊堆,可以例如包含金/锡合金。若没有设置机械的止挡元件用于沿水平方向的止挡,那么这样通过焊接过程和正在作用的表面张力进行校正,使得焊盘在平衡状态下分别上下相叠和彼此对称地布置。在这种情况下,相应的金属化结构必须预先这样发生沉积以创造出焊盘,使得焊盘在基板上芯片的目标位置处彼此占据对应的相对位置。为了将各个芯片从原始晶片接纳到中间载体,粘接材料例如可以在中间载体上结构化或印到中间载体上。芯片然后可以从原始晶片转移到中间载体并且通过粘接剂固定在那里。中间载体然后也可以分成所谓的输送瓦片,所述输送瓦片可以分别承载大量半导体结构元件并且按照按本发明的方法相对基板单独地定位。中间载体的各个区段也可以彼此分开地从芯片移除。例如可以用所述方法使大量芯片等距地分布在基板面上,这对光学显示器或屏幕而言是必需的,此时led装置必须大量均匀地在基板的面上分布、紧固和接触。

67.图7在立体视图中示出了原始晶片25,在该原始晶片中或原始晶片处已经通过本身已知的方法创造出大量的半导体结构元件2、3。半导体结构元件以一维或二维矩阵的形式彼此间以限定的距离布置在原始晶片中。

68.在图7中表明,处理晶片4a放置在原始晶片上。

69.如图8中所示那样,形式为粘接剂表面段5的粘接剂这样布置在晶片4a、25之间,使得半导体结构元件2、3分别通过粘接剂与处理晶片4a连接。

70.在接下来的步骤中,原始晶片25被锯开或通过蚀刻被分隔,因而之后半导体结构元件如图8和9所示那样单独附着在处理晶片处。处理晶片4a在下一个步骤中可以与半导体结构元件2、3一起借助另外的粘接层5a与另外的处理晶片4b粘接。

71.处理晶片4a之后可以与半导体元件2、3分开,因而现在元件2、3可以用它们的变得自由的上侧与基板连接,如在图11和12中所示那样。元件2、3在这种情况下必须在它们露出的上侧处具有焊盘以与基板焊接。对本发明而言重要的是,芯片/半导体结构元件彼此间的定位在所述过程期间直到固定在基板上均保持不变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1