半导体元件贴装或转移的加工方法与流程

1.本发明涉及半导体元件贴装、转移加工领域,具体涉及一种半导体元件贴装或转移的加工方法。

背景技术:

2.半导体生产过程中,经常使用顶针撞击的方法,将半导体元件从一个基材上转移至另一个基材上,从而实现半导体元件的转移,如图4所示,这种方法已经被广泛地用于常规半导体元件的转移与贴装。

3.随着半导体元件的进一步发展,半导体元件的尺寸越来越小,也越来越薄,这些半导体元件在使用顶针撞击时,会出现半导体元件被撞裂开,造成半导体元件的损坏。尤其是对于陶瓷芯片类脆性半导体元件而言,在撞击的过程中更容易被顶针撞裂,造成半导体元件的损坏。

技术实现要素:

4.本发明的目的是提供一种半导体元件贴装或转移的加工方法,以尽量减小贴装过程中对半导体元件的损坏,提高贴装或转移的生产良率。

5.为达到上述目的,本发明采用的技术方案是:

6.一种半导体元件贴装或转移的加工方法,用于将附着在第一基材下表面的半导体元件向下转移至第二基材的上表面的目标位置,其中,所述半导体元件与所述目标位置之间沿竖直方向的距离为l0,驱使顶针沿竖直方向向下直线运动,将所述半导体元件顶推至所述第二基材的上表面,所述顶针沿竖直方向的运动依次包括:

7.第一阶段,所述顶针处于静止状态,且所述顶针的底端与所述半导体元件的顶端面之间的间距为s0;

8.第二阶段,所述顶针向下加速运动,加速运动的行程为s1;

9.第三阶段,所述顶针向下减速运动,使得所述顶针在减速运动的行程至s2时,所述顶针的速度降为0,其中,s2=s0-s1;

10.第四阶段,所述顶针继续向下运动,并推动所述半导体元件向下运动l0,使得所述半导体元件从所述第一基材上转移至所述第二基材的所述目标位置上。

11.优选地,所述第四阶段包括:

12.所述顶针先向下加速运动,加速运动的行程为l1;

13.随后,所述顶针向下减速运动,使得所述顶针在减速运动的行程至l2时,所述顶针的速度降为0,其中,l2=l0-l1。

14.优选地,所述贴装或转移的加工方法还包括用于驱使所述顶针沿竖直方向向上运动复位的复位行程,所述复位行程中,所述顶针的运动总行程为l0+s0。

15.进一步地,所述顶针向上运动复位的过程中,所述顶针先向上加速运动,加速运动的行程为h1;随后,所述顶针向上减速运动,且在减速运动的行程为h2时,所述顶针的速度

降为0,其中,h1+h2=l0+s0。

16.更进一步地,所述贴装或转移的加工方法还包括在所述顶针向上运动复位后,所述第一基材与所述第二基材共同平移,使得所述顶针转移至另一半导体元件正上方的平移步骤。

17.优选地,所述半导体元件的底端面与所述第二基材的上表面之间的间距为l3,其中,l3≤l0。

18.优选地,所述第二基材固定地设置在工作台上,所述第一基材相对固定地设置在所述第二基材的上方。

19.优选地,所述顶针由音圈电机驱动而沿竖直方向做直线往复运动。

20.优选地,所述第二阶段与所述第三阶段的耗时相同。

21.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:采用本发明的贴装或转移的加工方法,顶针能够以安全的方式接触半导体元件,避免了顶针高速冲击而造成对半导体元件的损伤,这不仅避免了半导体元件受到撞击而出现损伤的问题,提升了贴装或转移加工的良率,而且还能够实现顶针的高速运动而提升贴装加工效率,同时还能够大幅地延长顶针的使用寿命。该方法尤其适用于薄型半导体元件以及脆性半导体元件的贴装或转移加工。

附图说明

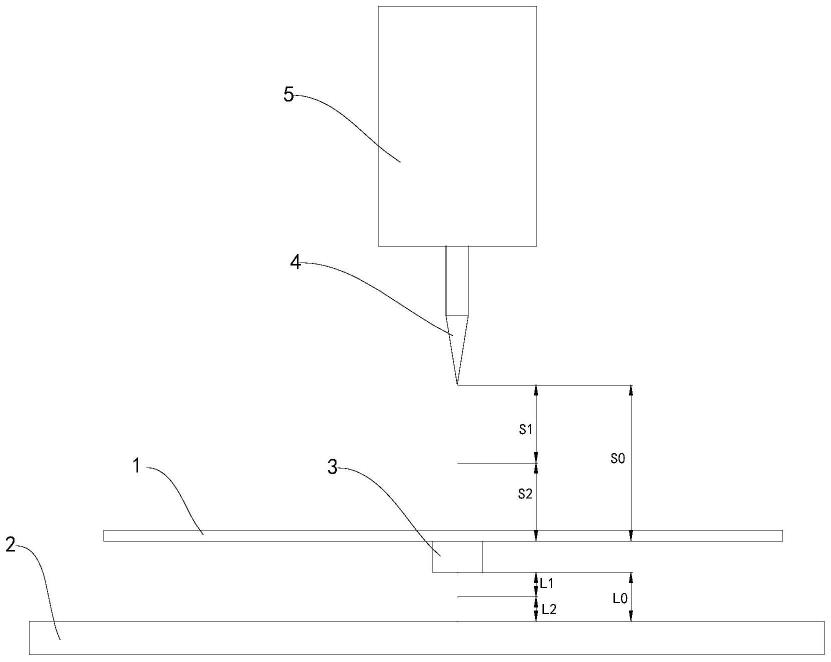

22.附图1为本发明的半导体元件贴装或转移的加工方法中,顶针的行程示意图;

23.附图2为本发明的半导体元件贴装或转移的加工方法中,顶针接触到第一基材上表面时的示意图;

24.附图3为本发明的半导体元件贴装或转移的加工方法中,顶针运动速度与时间的对应关系示意图;

25.附图4为现有技术的贴装或转移的加工方法中顶针运动速度与时间的对应关系示意图;

26.其中:1、第一基材;2、第二基材;3、半导体元件;4、顶针;5、电机。

具体实施方式

27.下面结合附图和具体的实施例来对本发明的技术方案作进一步的阐述。

28.参见图1至图3所示,本发明的半导体元件贴装或转移的加工方法,用于将附着在第一基材1下表面的半导体元件3向下转移至第二基材2的上表面上的目标位置,其中,第二基材2固定地设置在工作台上,第一基材1相对固定地设置在第二基材2的上方,位于第一基材1上方的顶针4在电机5的驱动作用下沿竖直方向往复运动,顶针4底端的针尖向下刺入第一基材1中并将半导体元件3向下顶推并压合至第二基材2的目标位置处,从而将半导体元件3从第一基材1上转移至第二基材2上。

29.初始时,顶针4的底端位于半导体元件3的正上方,且顶针4的底端与半导体元件3的定端面之间的间距为s0;半导体元件3与第二基材2上的目标位置之间沿竖直方向的距离为l0,半导体元件3的底端面与第二基材2的上表面之间沿竖直方向的间距为l3,其中,为实现半导体元件3在第二基材2上的良好附着,上述l3≤l0。

30.电机5驱使顶针4向下运动,以将半导体元件3从第一基材1上转移至第二基材2上,该顶针4沿竖直方向向下的运动依次包括以下几个阶段:

31.第一阶段,顶针4处于静止状态,此时顶针4的底端与半导体元件3的顶端面之间的间距为s0;

32.第二阶段,顶针4向下加速运动,加速运动的行程为s1;

33.第三阶段,顶针4向下减速运动,且使得顶针4在向下减速运动的行程为s2时,顶针4的速度降为0,其中,s2=s0-s1,此时,顶针4的底端接触半导体元件3的顶端面;

34.第四阶段,顶针4继续向下运动,并推动半导体元件3向下运动l0的距离,使得半导体元件3从第一基材1上转移至第二基材2上的目标位置。

35.在上述第四阶段中,顶针4先向下加速运动,加速运动的行程为l1;随后,顶针4向下减速运动,使得顶针4在减速运动的行程至l2时,顶针4的速度降为0,其中,l2=l0-l1,此时,半导体元件3被向下压合至第二基材2上表面的目标位置上。

36.参见图3所示,在t1时间段,顶针4由最高位置处沿竖直方向向下运动直至抵靠至半导体元件3的顶端面,在上述过程中,顶针4在接触到半导体元件3时,速度为0,没有冲击力作用于半导体元件3,避免了顶针4在向下高速运动的过程中撞击半导体元件3而造成半导体元件3损坏的问题,也避免了顶针4自身的损伤,使得顶针4的使用寿命得以延长。

37.在t2时间段,顶针4推动半导体元件3向下运动,使得半导体元件3沿竖直方向向下运动直至接触到第二基材2的上表面并转移至第二基材2上表面的目标位置处。半导体元件3也是先加速再减速,在半导体元件3接触到第二基材2的目标位置时,顶针4的速度也为0,此时也避免了顶针4对半导体元件3的冲击,避免了对半导体元件3的损坏。

38.采用上述方法,既能够实现顶针4的高速运动,提高了生产效率,又能够使得顶针4安全地接触半导体元件3,避免顶针4向下推动半导体元件3向下高速运动而实现贴装或转移加工的过程中,顶针4对半导体元件3造成的冲击与损坏,大幅提升了贴装或转移加工的良率。

39.该贴装或转移的加工方法进一步还包括用于驱使顶针4沿竖直方向向上运动复位的复位行程,以在复位后进行下一次贴装或转移加工,该复位行程对应于图3中标示的时间段为t3的行程,在该复位行程中,顶针4的运动总行程为l0+s0,具体地,在顶针4向上运动复位的过程中,顶针4先向上加速运动,加速运动的行程为h1;随后,顶针4向上减速运动,且在减速运动的行程为h2时,顶针的速度降为0,其中,h1+h2=l0+s0。

40.顶针4在完成上述向上运动复位后,顶针4沿水平方向平移而转移至另一半导体元件3正上方,或者第一基材1与第二基材2共同沿水平方向平移,使得顶针4转移至另一半导体3的正上方,以准备下一次的贴装或转移加工。

41.在上述过程中,电机5具体采用的为常规的音圈电机,由该音圈电机来带动顶针4实现直线往复运动,音圈电机由驱动器和控制器控制,从而实现对顶针4运动速度的控制。

42.在一些实施例中,顶针4沿竖直方向向下的运动过程中,第二阶段与第三阶段的耗时相同,亦即,从0加速至最高速度,与从最高速度降速至0的耗时相同,方便电机5的控制。

43.综上,采用本发明的贴装或转移的加工方法,不仅能够实现顶针4的高速运动而提升贴装或转移加工效率,而且也避免了半导体元件3受到撞击而出现损伤的问题,提升了贴装或转移加工的良率,尤其适用于薄型半导体元件3以及脆性半导体元件3的贴装或转移加

工。

44.与此同时,顶针4未受到撞击,也大幅地延长了顶针4的使用寿命。经试验比较,在采用现有技术的方法进行贴装或转移时,采用钨钢针作为顶针,在击打贴装或转移1000多个半导体元件时,就会出现针头损坏而出现打件不准确或者不能打件的现象。而采用本发明的贴装或转移的加工方法后,试打10万余次,针头尚未出现损坏。

45.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1