深紫外Micro-LED芯片阵列及制备方法

aln脉冲原子层外延层(pale-aln)、低温aln外延层、aln超晶格应力释放层和低温aln 外延层;

8.s2、在aln外延层衬底上生长基于algan的深紫外micro-led发光外延层。所述外延层由下至上依次包括重掺杂n

+-algan电子发射层,n-algan空穴阻挡层、algan/gan超晶格应力释放层、algan多量子阱有源层、p-algan电子阻挡层、渐变al组分p-algan空穴补充层,重掺杂p

+-algan空穴发射层;

9.s3、在所述深紫外micro-led外延层上刻蚀出芯片隔离沟槽,刻蚀完成后形成包括多个台面区域为圆形的圆柱体状外延层;

10.s4、在圆形的台面区域沉积一层二氧化硅绝缘层;在所述二氧化硅绝缘层刻蚀出生长n 型电极的圆形区域;所述生长n型电极的圆形区域内的二氧化硅不完全刻蚀掉,保留部分所述二氧化硅以避免n型电极与所述重掺杂p

+-algan层直接接触;在所述生长n型电极的圆形区域的圆心位置刻蚀出n型电极接触沟槽;所述n型电极接触沟槽暴露出所述重掺杂 n

+-algan外延层,所述n型电极接触沟槽为中心为圆形的圆柱体结构;

11.s5、在所述n型电极接触沟槽填充二氧化硅填料层;刻蚀部分所述二氧化硅填料层暴露出所述重掺杂n

+-algan外延层,得到二氧化硅绝缘管;在所述二氧化硅绝缘管内部填充满金属填料,所述金属填料层底部仅和重掺杂n

+-algan电子发射层形成欧姆接触,侧壁被所述二氧化硅包裹;

12.s6、在所述二氧化硅绝缘层刻蚀出生长p型电极的圆环形区域暴露出所述重掺杂p

+-algan 层;在所述圆环形区域内的重掺杂p

+-algan层表面蒸镀ito层,并移除生长n型电极的圆形区域内的ito层;

13.s7、在生长n型电极的圆形区域及生长p型电极的圆环形区域内蒸镀金属层,得到圆形 n型金属电极和圆环形p型金属电极;所述n型金属电极通过所述n型电极接触沟槽内的金属填料接触所述重掺杂n

+-algan外延层,形成欧姆接触;

14.s8、在所述圆形n型金属电极及圆环形p型金属电极表面涂覆一层光刻胶,在光刻胶层上激光光刻出圆形n型电极焊盘及圆环形p型电极焊盘的图案;显影后刻蚀掉部分二氧化硅后在生长圆形n型电极焊盘及圆环形p型电极焊盘的区域内沉积铝金属反射层;在所述铝金属反射层上蒸镀上圆形n型电极焊盘及圆环形p型电极,所述圆形n型电极焊盘及圆环形p 型电极之间用二氧化硅绝缘层填充;

15.s9、将所述深紫外倒装micro-led芯片从剥离所述平片蓝宝石基底上剥离掉,并在所述的剥离平片蓝宝石基底后的所述深紫外倒装micro-led芯片底部沉积一层所述dbr反射镜;将所述深紫外倒装micro-led芯片转移到临时衬底上;

16.作为优选方案,本发明还提供一种上述的消毒杀菌用的深紫外micro-led芯片阵列的制备方法,包括以下步骤:

17.s10、在驱动面板上沉积一层二氧化硅薄膜;

18.s11、在所述二氧化硅薄膜上涂覆一层光刻胶,激光光刻出规则排列的网格状图案及键合所述深紫外倒装led芯片电极焊盘的通孔图案,显影后在暴露出的所述二氧化硅薄膜上沉积一层铝金属薄膜,去除掉剩余的光刻胶,得到铝金属网格状反射镜;

19.s12、刻蚀所述铝金属网格状反射镜的网格内的所述二氧化硅,以暴露出驱动面板,得到 led芯片键合沟槽;

20.s13、将所述已转移到临时衬底上的所述深紫外倒装micro-led芯片通过所述led芯片键合沟槽连接到所述驱动面板上,得到深紫外micro-led芯片阵列;

21.s14、用封装胶封装所述深紫外micro-led芯片阵列,加热固化后在所述封装胶层顶部表面沉积一层所述铝金属反射镜得到深紫外micro-led芯片阵列。

22.进一步地,所述步骤1中,采用通过直流磁控溅射工艺在平片蓝宝石基底上溅射生长所述 aln外延层衬底中的所述渐变al含量(x

al

:0

→

1)的algan缓冲层,所述溅射aln成核层的平均厚度为50nm;采用mocvd工艺在所述溅射aln成核层上生长所述aln外延层衬底中的其他外延层,由下至上依次一层厚度为160nm的高温aln外延层,一层厚度为500nm的 aln脉冲原子层外延层,一层厚度为260nm的低温aln外延层,总厚度为500nm的具有交替v/iii比的aln超晶格应力缓释层和一层厚度为300nm的低温aln外延层。

23.进一步地,所述步骤2中,采用通过mocvd工艺在aln外延层衬底上生长深紫外 micro-led发光外延层;所述深紫外micro-led发光外延层由下至上依次包括一层厚度为1.7 μm的重掺杂n

+-algan电子发射层,一层100nm的n-algan空穴阻挡层,一层5-12对总厚度为50-120nm的algan/gan超晶格应力缓释层,一层厚度为300nm的algan多量子阱有源层,一层厚度为50-80nm的p-algan电子阻挡层,一层厚度为40-80nm的渐变al组分 p-algan空穴补充层和一层厚度为200nm的重掺杂p

+-algan空穴发射层;

24.所述步骤3中,采用通过刻蚀剂湿法刻蚀工艺在外延层上刻蚀出芯片隔离沟槽,所得台面区域为圆形的圆柱体状外延层的直径为30μm,高度为3.3-6.1μm,侧壁表面有利于出光的微结构形成;所述相邻圆柱体状外延层的几何中心间距为120μm;

25.所述步骤4中,采用icp干法刻蚀得到生长n型电极的圆形区域和圆柱形n型电极接触沟槽,所述圆柱形n型电极接触沟槽的深度为1.7-4.5μm;

26.所述步骤6中,采用icp干法刻蚀二氧化硅得到生长p型电极的圆环形区域;采用电子束蒸发工艺在外延层上蒸镀ito层,并采用ito刻蚀剂湿法刻蚀移除生长n型电极的圆形区域内的ito层;

27.所述步骤7中,采用电子束蒸发工艺在对应的区域内蒸镀得到圆形n型电极及和p型电极的圆环形p型金属电极;

28.所述步骤8中,采用光刻显影及icp干法刻蚀工艺得到生长圆形n型电极焊盘及圆环形p 型电极焊盘的区域,采用电子束蒸发工艺在对应区域内生长铝金属反射镜,n型电极焊盘和p 型电极焊盘;

29.所述步骤9中,采用激光剥离技术剥离外延层的平片蓝宝石基底;优选的,通过离子束沉积在所述aln外延层衬底底部沉积dbr反射层;所述dbr反射层由5-15对交替堆叠的 algan/aln堆栈层组成。

30.更进一步地,所述步骤10中,采用pecvd工艺在所述驱动面板上沉积一层厚度为100nm 的二氧化硅;

31.更进一步地,所述步骤11中,采用离子束沉积铝金属网格状反射镜,厚度为100-200nm;

32.所述步骤12中,采用icp干法刻蚀网格内的二氧化硅以暴露出驱动面板。

附图说明

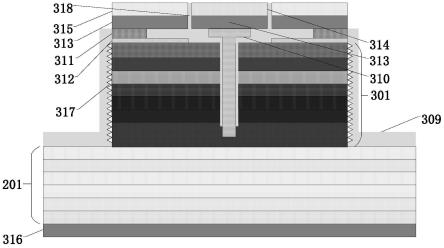

33.图1为深紫外micro-led外延片的横切截面结构示意图;

34.图2为深紫外倒装micro-led芯片的横切截面结构示意图;

35.图3为深紫外倒装micro-led芯片顶部;

36.图4为网格状的铝金属反射镜;

37.图5为封装前的边缘出光的深紫外micro-led芯片阵列;

38.图6为封装后但未沉积顶部铝金属反射镜的深紫外micro-led芯片阵列;

39.图7为边缘出光的深紫外micro-led芯片阵列完整结构;

40.图8为边缘出光的深紫外micro-led芯片阵列内部的光传播路径示例。

41.图中:101、平片蓝宝石基底、201、aln外延层衬底、202、渐变al含量(x

al

:0

→

1)的 algan缓冲层、203、高温aln外延层、204、aln脉冲原子层外延层、205、a低温aln外延层、206、aln超晶格应力释放层、301、深紫外micro-led外延层、302、重掺杂n

+-algan 电子发射层、303、n-algan空穴阻挡层、304、algan/gan超晶格应力释放层、305、algan 多量子阱有源层、306、p-algan电子阻挡层、307、渐变al组分p-algan空穴补充层、308、重掺杂p

+-algan空穴发射层、309、二氧化硅绝缘层、310、n型金属电极、311、p型金属电极、312、ito层、313、铝金属电极反射层、314、n型金属电极焊盘、315、p型金属电极焊盘、316、dbr反射镜、317、侧壁微结构、318、二氧化硅绝缘层、401、驱动面板、402、铝金属网格状反射镜、403、铝金属顶部反射镜、404、封装胶层。

具体实施方式

42.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

43.实施例1

44.(s1)在平片蓝宝石基底101上生长深紫外micro-led所需的aln外延层衬底201。具体的,参见图1,aln外延层衬底201由下至上依次包括渐变al含量(x

al

:0

→

1)的algan缓冲层202、高温aln外延层203、aln脉冲原子层外延层(pale-aln)204、低温aln外延层 205、aln超晶格应力释放层206和低温aln外延层205;在所述aln外延层衬底201上外延生长深紫外micro-led外延层301。具体的,参见图1,深紫外micro-led外延层301由下至上依次包括重掺杂n

+-algan电子发射层302,n-algan空穴阻挡层303、algan/gan超晶格应力释放层304、algan多量子阱有源层305、p-algan电子阻挡层306、渐变al组分p-algan 空穴补充层307,重掺杂p

+-algan空穴发射层308;

45.(s2)刻蚀深紫外micro-led外延层,形成芯片隔离沟槽,刻蚀完成后形成包括多个台面区域为圆形的圆柱体状外延层;同时圆柱体状外延层侧壁表面形成了利于出光的侧壁微结构 317,具体的,参见图2;

46.(s3)在圆形台面区域表面沉积一层二氧化硅绝缘层309,刻蚀出生长n型金属电极310 的圆形区域及n型金属电极310的接触沟槽;向n型金属电极310接触沟槽填充二氧化硅填料309;刻蚀部分二氧化硅填料309暴露出重掺杂n

+-algan电子发射层302;向n型金属电极310接触沟槽内填充金属填料;在二氧化硅绝缘层309刻蚀出生长p型金属电极311的圆环形区域暴露出重掺杂p

+-algan空穴发射层308;在圆环形区域内的重掺杂p

+-algan空穴发射

层308表面蒸镀ito层312,并移除生长n型金属电极310的圆形区域内的ito层312;

47.(s4)在生长n型电极310的圆形区域及生长p型电极311的圆环形区域内蒸镀金属层,得到圆形n型金属电极310和圆环形p型金属电极311;n型金属电极310通过n型金属电极310接触沟槽内的金属填料接触重掺杂n

+-algan电子发射层302,形成欧姆接触,具体的,参见图3;在圆形n型金属电极310及圆环形p型金属电极311表面涂覆一层光刻胶,在光刻胶层上激光光刻出圆形n型金属电极焊盘314及圆环形p型金属电极焊盘315的图案;显影后刻蚀掉部分二氧化硅后在生长圆形n型金属电极焊盘314及圆环形p型金属电极焊盘315 的区域内沉积铝金属电极反射层313;在铝金属电极反射层313上蒸镀上圆形n型金属电极焊盘314及圆环形p型金属电极焊盘315,并在间隙之间填充二氧化硅绝缘层318,具体的,参见图2和图3;

48.(s6)将深紫外倒装micro-led芯片从剥离平片蓝宝石基底101上剥离掉,并在的剥离平片蓝宝石基底101后的深紫外倒装micro-led芯片底部沉积一层dbr反射镜316,具体的,参见图3;将深紫外倒装micro-led芯片转移到临时衬底上;

49.(s7)在驱动面板401上沉积一层二氧化硅薄膜;在二氧化硅薄膜涂覆一层光刻胶,激光光刻出规则排列的网格状图案及键合深紫外倒装led芯片电极焊盘的通孔图案,显影后在暴露出的二氧化硅薄膜上沉积一层铝金属薄膜,去除掉剩余的光刻胶,得到网格状的铝金属反射镜402,具体的,参见图4;

50.(s8)刻蚀铝金属网格状反射镜402的网格内的部分二氧化硅,以暴露出驱动面板,得到 led芯片键合沟槽;

51.(s9)将已转移到临时衬底上的深紫外倒装micro-led芯片通过led芯片键合沟槽连接到驱动面板上,得到深紫外micro-led芯片阵列,具体的,参见图5;用封装胶404封装深紫外micro-led芯片阵列,具体的,参见图6;加热固化后在封装胶层顶部表面沉积一层铝金属顶部反射镜403得到深紫外micro-led芯片阵列,具体的,参见图7。

52.如图8所示,为深紫外micro-led芯片阵列内部的光传播路径示意图。光在深紫外倒装 micro-led芯片的algan多量子阱有源层305内产生。由于深紫外倒装micro-led芯片底部的dbr反射镜316和金属电极顶部的铝金属电极反射镜313的存在,产生的光会在深紫外倒装micro-led芯片内部多次反射,最终尽可能地从深紫外倒装micro-led芯片侧壁射出。为保证深紫外micro-led芯片阵列的边缘出光效率,封装胶层404顶部的铝金属顶部反射镜403,驱动面板上的网格状的铝金属反射镜402以及深紫外倒装micro-led芯片底部的dbr反射镜 316共同参与规范从深紫外倒装micro-led芯片侧壁射出的光的传播路径,最终使深紫外 micro-led芯片阵列内的产生的光尽可能多地从边缘侧壁处射出。

53.本发明提供的深紫外micro-led芯片阵列具有的有益效果如下:

54.1、本发明提供的深紫外倒装micro-led芯片采用边缘出光的方式。结合深紫外光主要以 tm模式的光为主的特性,多量子阱发射出的光大部分从侧壁射出,避免被其他外延层吸收,从而提高所述深紫外倒装micro-led芯片的光提取效率。

55.2、由铝金属反射镜和dbr反射镜组成的内部反射系统可反射未从深紫外倒装micro-led 芯片侧壁射出的光,进一步提高深紫外倒装micro-led芯片的侧壁光提取效率。

56.3、芯片的台面结构是通过湿法刻蚀的工艺方法得到的。在刻蚀过程中,所述深紫外倒装 micro-led芯片侧壁表面会有微结构产生;所述微结构可增加芯片侧壁的表面粗糙

度,增加了光的散射几率,从而进一步提高了所述深紫外倒装micro-led芯片的侧壁光提取效率。

57.4、金属反射镜、金属电极和封装胶进一步提高了深紫外micro-led芯片阵列内部的散热效率。

58.本发明提供的深紫外micro-led芯片阵列优点在于:

59.1、相较于相同尺寸的顶部及底部发光的深紫外micro-led芯片,本发明提供的边缘出光的深紫外micro-led芯片光输出功率更高。因此,其对病菌的消杀效果要比相同尺寸的顶部及底部发光的深紫外micro-led芯片更显著;

60.2、相较于顶部及底部发光的深紫外micro-led,本发明提供的边缘出光的深紫外 micro-led芯片阵列的工作寿命更长。这是因为本发明中的反射系统(包括313电极反射镜、 402网格状反射镜、403顶部反射镜)主要为金属铝,铝是一种成本低廉的良导热体,而且其热膨胀系数也很低,从30℃加热至140-150℃,尺寸变化为2.5-3.0%。相较于传统的深紫外 micro-led芯片,引入以金属铝为主的反射系统可很好地提高芯片的散热效率,避免局部热积聚效应对芯片的损害,进而延缓芯片的老化进程;

61.3、本发明提供缘出光的深紫外micro-led芯片阵列尺寸可以实现自由定制,配合导光板,可广泛应用在用于杀菌消毒的非标仪器上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1