一种像素级分立器件及其制作方法与流程

1.本技术涉及半导体装置技术领域,尤其涉及一种像素级分立器件及其制作方法。

背景技术:

2.半导体分立器件是电力电子产品的基础之一,也是构成电力电子变化装置的核心器件之一,主要用于电力电子设备的整流、稳压、开关、混频等,具有应用范围广、用量大等特点,在消费电子、汽车电子、电子仪器仪表、工业及自动控制、计算机及周边设备、网络通讯等众多国民经济领域均有广泛的应用。近年来半导体分立器件小型化发展迅速,尤其是像素级分立器件技术。由于像素级分立器件尺寸较小,通过巨量转移将红绿蓝三色芯片水平转移并放置在同一个背板上,再将背板切开作为彩色化像素过程中,巨量转移容易造成良率损失。

3.以及,半导体分立器件尺寸由mm级进入到μm级,特别是20μm以下尺寸时,其尺寸效应带来的外量子效率下降对半导体分立器件的功耗和性能表现带来了困扰,其中algainp体系的红光表现尤为严重。

4.因此,我们需要寻找一种能有效克服上述缺陷的像素级分立器件。

技术实现要素:

5.本技术的目的在于提供一种像素级分立器件及其制作方法,能有效降低巨量转移带来的良率损失并能有效减小尺寸效应带来的外量子效率的影响。

6.为实现上述申请目的,本技术第一方面提出一种像素级分立器件,所述像素级分立器件包括:背板;器件主体,所述器件主体位于所述背板上方,所述器件主体包括沿远离所述背板的方向依次垂直堆叠的第一器件层及第二器件层;所述第一器件层包括相邻设置的第一化合物发光层及第二化合物发光层;所述第二器件层包括相邻设置的色转换层及第三化合物发光层,所述色转换层设于所述第一化合物发光层上方。

7.在一种较佳的实施方式中,所述像素级分立器件还包括共阴极,所述共阴极围设于所述器件主体周向,所述共阴极分别与所述第一化合物发光层、所述第二化合物发光层及所述第三化合物发光层连接。

8.在一种较佳的实施方式中,所述像素级分立器件还包括至少四个焊盘,所述至少四个焊盘包括阴极焊盘及至少三个阳极焊盘,所述至少四个焊盘中的任一焊盘的至少部分嵌设于所述背板中;所述共阴极与所述阴极焊盘连接;所述第一化合物发光层、所述第二化合物发光层及所述第三化合物发光层分别与所述至少三个阳极焊盘中的相应阳极焊盘连接。

9.在一种较佳的实施方式中,所述像素级分立器件还包括增强型共阴极,所述增强

型共阴极与所述共阴极连接围合形成相互隔断的第一区域及第二区域,所述第一化合物发光层及所述色转换层堆叠设于所述第一区域中,所述第二化合物发光层与所述第三化合物发光层堆叠设于所述第二区域中。

10.在一种较佳的实施方式中,所述器件主体与所述背板分离设置,且所述至少四个焊盘与所述背板分离设置;所述像素级分立器件还包括隔绝支撑结构,所述隔绝支撑结构包覆所述器件主体并与所述背板连接。

11.在一种较佳的实施方式中,所述隔绝支撑结构包括相互连接的包覆部及固定部,所述包覆部包覆所述器件主体,所述固定部与所述背板连接。

12.在一种较佳的实施方式中,所述第一器件层还包括第一键合层,所述第一键合层采用绝缘材料制成;所述第一化合物发光层及所述第二化合物发光层分别贴设于所述第一键合层远离所述背板的一侧。

13.在一种较佳的实施方式中,所述第一器件层还包括第一阳极电气连接结构及第二阳极电气连接结构;所述第一阳极电气连接结构一端与相应的第一阳极焊盘连接,另一端与所述第一化合物发光层连接;所述第二阳极电气连接结构一端与相应的第二阳极焊盘连接,另一端与所述第二化合物发光层连接。

14.在一种较佳的实施方式中,所述第一化合物发光层包括依次贴设的第一p型欧姆接触层、第一化合物半导体层及第一n型欧姆接触层,所述第一p型欧姆接触层与所述第一键合层贴合设置,且所述第一p型欧姆接触层的面积大于所述第一化合物半导体层的面积。

15.在一种较佳的实施方式中,所述第一阳极电气连接结构设于所述第一化合物半导体层侧向,部分所述第一阳极电气连接结构依次穿过所述第一p型欧姆接触层及所述第一键合层并与所述第一阳极焊盘连接。

16.在一种较佳的实施方式中,所述共阴极包括第一阴极电气连接结构,所述第一阴极电气连接结构与所述第一n型欧姆接触层连接。

17.在一种较佳的实施方式中,所述第二化合物发光层包括依次贴设的第二p型欧姆接触层、第二化合物半导体层及第二n型欧姆接触层,所述第二p型欧姆接触层与所述第一键合层贴合设置,且所述第二p型欧姆接触层的面积大于所述第二化合物半导体层的面积。

18.在一种较佳的实施方式中,所述第二阳极电气连接结构设于所述第二化合物半导体层侧向,部分所述第二阳极电气连接结构依次穿过所述第二p型欧姆接触层及所述第一键合层并与相应的第二阳极焊盘连接。

19.在一种较佳的实施方式中,所述共阴极还包括第二阴极电气连接结构,所述第二阴极电气连接结构与所述第二n型欧姆接触层连接。

20.在一种较佳的实施方式中,所述第一器件层还包括第一绝缘包裹层,所述第一绝缘包裹层采用透明绝缘材料制成;所述第一绝缘包裹层包裹所述第一化合物发光层、所述第二化合物发光层、所述第一阳极电气连接结构、所述第二阳极电气连接结构及部分所述共阴极。

21.在一种较佳的实施方式中,所述第二器件层还包括第二键合层,所述第二键合层采用透明绝缘材料制成;所述第二键合层贴设于所述第一器件层上,所述色转换层及所述第三化合物发光层分别贴设于所述第二键合层远离所述第一器件层的一侧。

22.在一种较佳的实施方式中,所述色转换层在所述背板上的投影面积大于所述第一化合物发光层在所述背板上的投影面积。

23.在一种较佳的实施方式中,所述色转换层采用光致变色材料,所述第一化合物半导体层的光源波长小于所述色转换层光线的波长。

24.在一种较佳的实施方式中,所述第三化合物发光层包括依次贴设的第三p型欧姆接触层、第三化合物半导体层及第三n型欧姆接触层,所述第三p型欧姆接触层与所述第二键合层贴合设置,且所述第三p型欧姆接触层的面积大于所述第三化合物半导体层的面积。

25.在一种较佳的实施方式中,所述第二器件层还包括第三阳极电气连接结构,所述第三阳极电气连接结构设于所述第三化合物半导体层侧向,部分所述第三阳极电气连接结构依次穿过所述第三p型欧姆接触层、所述第二键合层及所述第一键合层并与相应的第三阳极焊盘连接。

26.在一种较佳的实施方式中,所述共阴极包括第三阴极电气连接结构,所述第三阴极电气连接结构与所述第三n型欧姆接触层连接。

27.在一种较佳的实施方式中,所述第二器件层还包括第二绝缘包裹层,所述第二绝缘包裹层采用透明绝缘材料制成;所述第二绝缘包裹层包裹所述色转换层、所述第三化合物发光层、所述第三阳极电气连接结构及部分所述共阴极。

28.第二方面,提供一种如第一方面任意一项所述的像素级分立器件的制作方法,所述制作方法包括:准备背板;将预先准备的第一目标化合物半导体与所述背板键合,并构造相邻设置的第一化合物发光层及第二化合物发光层以形成第一器件层,再将预先准备的第二目标化合物半导体与所述第一器件层远离所述背板的一侧键合,构造第三化合物发光层及与所述第三化合物发光层相邻设置的色转换层以形成第二器件层,所述色转换层设于所述第一化合物发光层上方。

29.在一种较佳的实施方式中,所述准备背板,包括:在预先准备的背板上刻蚀形成至少四个空腔;在所述背板开设有所述至少四个空腔的一侧镀牺牲层;在镀有所述牺牲层的背板一侧构造至少四个焊盘,每一所述焊盘的部分嵌设于相应的空腔内,所述至少四个焊盘包括一个阴极焊盘及至少三个阳极焊盘。

30.在一种较佳的实施方式中,所述至少四个焊盘包括第一阳极焊盘、第二阳极焊盘;所述将预先准备的第一目标化合物半导体与所述背板键合,并构造相邻设置的第一化合物发光层及第二化合物发光层以形成第一器件层,包括:在所述背板设有至少四个焊盘的表面整面镀绝缘材料,并开设与任一焊盘对应的至少一个通孔;

在所述第一目标化合物半导体表面制作第一p型欧姆接触层,并在所述第一p型欧姆接触层表面镀整面绝缘材料;将所述背板与所述第一目标化合物半导体键合;将所述第一目标化合物半导体的衬底去除以露出所述第一目标化合物半导体的n型欧姆接触层;对露出n型欧姆接触层的第一目标化合物半导体通过图形化刻蚀分成相邻设置的第一化合物发光层及第二化合物发光层,且部分所述第一化合物发光层刻蚀至所述第一p型欧姆接触层,部分所述第二化合物发光层刻蚀至所述第二p型欧姆接触层;对所述第一化合物发光层及所述第二化合物发光层进行整面包裹形成第一绝缘包裹层;对所述第一绝缘包裹层进行图形化刻蚀以分别形成第一阳极电气连接通道、第二阳极电气连接通道、第一阴极电气连接通道、第二阴极电气连接通道;在所述第一绝缘包裹层进行金属镀膜分别形成与所述第一阳极焊盘连接的第一阳极电气连接结构、与所述第二阳极焊盘连接的第二阳极电气连接结构、第一阴极电气连接结构、第二阴极电气连接结构。

31.在一种较佳的实施方式中,所述至少四个焊盘还包括第三阳极焊盘;所述构造第三化合物发光层并填充形成与所述第三化合物发光层相邻设置的色转换层以形成第二器件层,包括:对露出n型欧姆接触层的所述第二目标化合物半导体通过图形化刻蚀形成第三化合物发光层,且部分所述第三化合物发光层刻蚀至第三p型欧姆接触层;对所述第三化合物发光层所在面进行整面包裹形成第二绝缘包裹层;对所述第二绝缘包裹层、所述第二键合层、所述第一绝缘包裹层、所述第一键合层进行图形化刻蚀分别形成第三阳极电气连接通道、第三阴极电气连接通道及第一开槽;在所述第一开槽中填充色转换材料形成色转换层,所述色转换层贴设于所述第二键合层上;在所述第二绝缘包裹层所在表面进行金属镀膜分别形成与所述第三阳极焊盘连接的第三阳极电气连接结构、第三阴极电气连接结构以形成所述第二器件层。

32.在一种较佳的实施方式中,在完成第二器件层的构造后,所述制作方法还包括:对所述第二器件层及所述第一器件层进行图形化刻蚀以形成增强型共阴极通道,部分所述增强型共阴极通道穿设于所述第三化合物发光层与所述色转换层之间,部分所述增强型共阴极通道穿设于所述第一化合物发光层与所述第二化合物发光层之间;对所述第二器件层表面进行金属镀膜以形成所述增强型共阴极,所述增强型共阴极与所述共阴极连接围合形成相互隔断的第一区域及第二区域。

33.在一种较佳的实施方式中,在完成第二器件层的构造后,所述制作方法还包括形成隔绝支撑结构,包括:在所述器件主体表面镀设介电材料并延伸至部分所述背板表面形成隔绝支撑结构;在未镀设有所述介电材料的背板的一侧表面对所述牺牲层进行刻蚀以使所述至少四个焊盘与所述背板分离;所述牺牲层与所述背板的刻蚀速率之比大于10:1,且所述牺

牲层与所述隔绝支撑结构的刻蚀速率之比大于10:1。

34.与现有技术相比,本技术具有如下有益效果:本技术提供一种像素级分立器件及其制作方法,该像素级分立器件包括背板及器件主体,器件主体位于背板上方,器件主体包括沿远离背板的方向依次垂直堆叠的第一器件层及第二器件层;第一器件层包括相邻设置的第一化合物发光层及第二化合物发光层;第二器件层包括相邻设置的色转换层及第三化合物发光层,色转换层设于第一化合物发光层上方;本技术通过在背板上设置至少两层垂直堆叠的器件层的方式实现水平方向上像素级分立器件尺寸的压缩及数量的减小,避免了像素密度的损失、减小了巨量转移时的芯片转移数量从而提高精度及良率,同时减少巨量转移次数而降低成本;以及,通过设置色转换层,可将尺寸效应带来的外量子效率下降较大的化合物发光层通过色转换的方式实现显色,以在降低其功率及提高性能的前提下实现全彩显示;以及,该像素级分立器件还包括共阴极,共阴极围设于器件主体周向,共阴极分别与第一化合物发光层、第二化合物发光层及第三化合物发光层连接,本技术通过设置共阴极可减小器件主体中阴极的面积占比,提高发光区域面积占比,减小尺寸效应影响,同时可提高垂直方向上器件层的堆叠数量或形成冗余电路,并能效阻止相邻像素之间的光学串扰及避免色转换层的漏光;以及,本技术的像素级分立器件是基于至少四个焊盘与外部电路连接的,在通过焊盘将该分立器件封装至目标背板进行电气连接时,不仅简化工艺,还可规避共晶等金属焊接以避免对像素级分立器件自身造成性能影响;以及,本技术中器件主体与背板分离设置,且至少四个焊盘与背板分离设置;像素级分立器件还包括隔绝支撑结构,隔绝支撑结构包覆器件主体及部分背板,该像素级分立器件通过设置隔绝支撑结构以实现对色转换的保护,避免水汽侵蚀造成性能影响,以及,提高器件主体与背板分离设置下的结构稳定性及后期使用时取用的便捷性,且该结构下背板可循环使用,降低成本;以及,本技术中的像素级分立器件还包括增强型共阴极,增强型共阴极与共阴极连接围合形成相互隔断的第一区域及第二区域,第一化合物发光层及色转换层堆叠设于第一区域中,第二化合物发光层与第三化合物发光层堆叠设于第二区域中,通过设置增强型共阴极能有效进行电气增强及有效阻止相邻化合物发光层之间的光学串扰,更重要的是,能有效防止第一化合物发光层的光溢出;以及,本技术中的色转换层采用红光量子点材料,第一化合物半导体层的光源波长小于红光,从而不仅通过色转换实现红光以避免algainp红光体系因尺寸效应带来的外量子效应而引起功耗及性能缺陷,还能有效解决原gaas红光体系带来的环保问题,同时规避绿光、蓝光量子点超大比表面积下活性高的可靠性问题;需要说明的是,本技术仅需实现上述至少一种技术效果即可。

附图说明

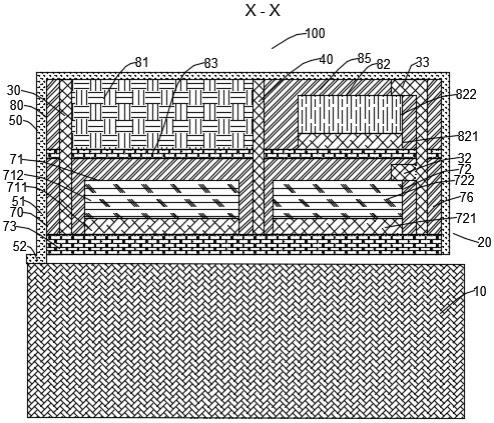

35.图1是实施例中像素级分立器件的俯视图;图2是图1中x-x方向的剖视图;图3是图1中a-b剖面展开图;

图4是又一x-x方向的剖视图(未去除牺牲层且无隔绝支撑结构);图5是实施例中设置有焊盘的背板的俯视图;图6是图5中c-d方向的剖视图(包括牺牲层,实心焊盘);图7是又一图5中c-d方向的剖视图(包括牺牲层,空心焊盘)。

36.附图标记:100-像素级分立器件,10-背板,20-器件主体,30-共阴极,31-第一阴极电气连接结构,32-第二阴极电气连接结构,33-第三阴极电气连接结构,40-增强型共阴极,50-隔绝支撑结构,51-包覆部,52-固定部,60-牺牲层,70-第一器件层,71-第一化合物发光层,711-第一p型欧姆接触层,712-第一化合物半导体层,72-第二化合物发光层,721-第二p型欧姆接触层,722-第二化合物半导体层,73-第一键合层,74-第一阳极电气连接结构,75-第二阳极电气连接结构,76-第一绝缘包裹层,80-第二器件层,81-色转换层,82-第三化合物发光层,83-第二键合层,84-第三阳极电气连接结构,85-第二绝缘包裹层,91-阴极焊盘,911-第一连接部,912-针刺部,92-第一阳极焊盘,93-第二阳极焊盘,94-第三阳极焊盘。

具体实施方式

37.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.在本技术的描述中,需要理解的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

39.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

实施例

40.如图1~7所示,本实施例提供一种像素级分立器件100,该像素级分立器件100包括背板10、至少四个焊盘、器件主体20、共阴极30、增强型共阴极40及隔绝支撑结构50。其中,器件主体20设于背板10上方,共阴极30围设于器件主体20的周向,且与器件主体20中的任一器件层中的任一化合物发光层连接。至少四个焊盘与器件主体20连接,且至少四个焊盘中每个焊盘的至少部分嵌设于背板10中。器件主体20与背板10分离设置,隔绝支撑结构50包覆器件主体20并与背板10连接。

41.以下将结合附图对该像素级分立器件100做进一步的具体描述。

42.背板10的材质为硅、pcb、蓝宝石或玻璃等无源衬底中的一种,也可以采用完成单像素电路控制开关的soi cmos衬底,本实施例以硅基背板为例作进一步具体描述。

43.焊盘用于与下游封装产品预设的电气连接接口相匹配,故本实施例对焊盘结构并不限制,且为了简化结构并降低工艺难度,优选所有焊盘结构相同。焊盘可以是实心结构或者空心结构,如图5~7所示。

44.上述,至少四个焊盘包括一个阴极焊盘91及至少三个阳极焊盘。具体的,以阴极焊盘91为例,如图3所示,其包括相互连接的第一连接部911及针刺部912,其中的第一连接部911设于背板10外且与器件主体20连接,针刺部912嵌设于背板10中。针刺部912可以为椎体结构、台阶型结构、圆柱体结构、长方体结构等。以及,焊盘可以采用金、钛、钨、铝、铂中的一种或多种的合金或叠层。当然,对应于上述一个阴极焊盘91及至少三个阳极焊盘,背板10开设有相应的至少四个凹槽,且背板10开设的凹槽结构与相应焊盘结构匹配。另外需要说明的是,本实施例中的背板10与任一焊盘均为分离设置状态,即背板10与任一焊盘之间是不接触的。

45.继续参照图1~3所示,器件主体20包括沿远离背板10的方向依次垂直堆叠的第一器件层70及第二器件层80。进一步,第一器件层70包括相邻设置的第一化合物发光层71及第二化合物发光层72。第二器件层80包括相邻设置的色转换层81及第三化合物发光层82,色转换层81设于第一化合物发光层71上方。如此,第一器件层70作为色转换层81的背光源,第一器件层70的光源线穿过色转换层81并在色转换层81的色转换材料的作用下转换成目标光源线,从而降低该目标光源线的功耗并提高了亮度。

46.进一步的,色转换层81采用光致变色材料,优选为量子点材料、荧光粉材料中的至少一种。在一种优选的实施方式中,色转换层81采用红光量子点材料,第一化合物发光层71、第二化合物发光层72及第三化合物发光层82采用除红光之外的相同或不同的任意光源,优选为紫外、蓝光、绿光中的一种,故色转换层81能将第一化合物发光层71的光源线转换为红光源线。其中,第一化合物发光层71的光源波长小于红光。具体地,红光量子点材料可以为钙钛矿红光量子点(量子点材料可以是cspdi3材料、inp材料、cdse或cds材料中的至少一种或多种的混合物)。

47.本领域技术人员应该了解的是,随着半导体分立器件的微型化,algainp体系的红光的功耗相对较大,且存在亮度不够的情况,故通过色转换层81形成红光源的方法能有效改善上述弊端。以及,algainp体系的化合物半导体结构如下表1所示:表1层名称材质p型欧姆接触层p-gaas量子阱化合物半导体层algainpn型欧姆接触层n-algainp刻蚀截止层n-algainp衬底n-gaas可见,algainp体系包括的gaas衬底材料的使用,具有较为严重的环保问题,故本实施例通过色转换层81的设置能实现有效代替algainp体系的前提下获得红光源。

48.进一步的,至少三个阳极焊盘包括第一阳极焊盘92、第二阳极焊盘93、第三阳极焊盘94,当然,阳极焊盘的数量n不小于器件层中化合物发光层的数量。共阴极30与阴极焊盘91、第一化合物发光层71、第二化合物发光层72及第三化合物发光层82分别连接,以实现每一化合物发光层与阴极焊盘91的连接。

49.进一步的,第一器件层70还包括第一键合层73、第一阳极电气连接结构74、第二阳极电气连接结构75及第一绝缘包裹层76,第一键合层73采用绝缘材料制成。第一化合物发光层71及第二化合物发光层72分别贴设于第一键合层73远离背板10的一侧。第一阳极电气连接结构74一端与相应的第一阳极焊盘92连接,另一端与第一化合物发光层71连接;第二阳极电气连接结构75一端与相应的第二阳极焊盘93连接,另一端与第二化合物发光层72连接。

50.具体的,第一键合层73的材质可以为绝缘材料或导电材料。作为优选,本实施例中的第一键合层73采用透明绝缘材料制成,如sio2、氧化钛、si3n4、al2o3、aln等介电质材料的单层或叠层,或者su8、bcb等有机材料。

51.第一化合物发光层71包括依次贴设的第一p型欧姆接触层711、第一化合物半导体层712及第一n型欧姆接触层(图未示)。需要说明的是,本实施例中所涉及的化合物半导体层均指量子阱化合物半导体层。第一p型欧姆接触层711与第一键合层73贴合设置,且第一p型欧姆接触层711的面积大于第一化合物半导体层712的面积。优选的,第一阳极电气连接结构74设于第一化合物半导体层712侧向,部分第一阳极电气连接结构74依次穿过第一p型欧姆接触层711及第一键合层73并与第一阳极焊盘92连接。其中,第一p型欧姆接触层711的材料可以是ito等透明导电材料,也可以是au、ni、ag、mg等金属材料的叠层或者合金。第一p型欧姆接触层711通过蒸镀、溅射等方式对第一化合物半导体层712进行ito镀膜形成,且作为一种优选,ito膜厚500nm,通过在n2环境下500℃高温退火形成欧姆接触。

52.以及,共阴极30包括第一阴极电气连接结构31,第一阴极电气连接结构31与第一n型欧姆接触层连接,以实现第一化合物发光层71与阴极焊盘91的连接。

53.同样的,第二化合物发光层72包括依次贴设的第二p型欧姆接触层721、第二化合物半导体层722及第二n型欧姆接触层(图未示),第二p型欧姆接触层721与第一键合层73贴合设置,且第二p型欧姆接触层721的面积大于第二化合物半导体层722的面积。第二阳极电气连接结构75设于第二化合物半导体层722侧向,部分第二阳极电气连接结构75依次穿过第二p型欧姆接触层721及第一键合层73并与相应的第二阳极焊盘93连接。

54.本实施例通过第二阳极电气连接结构75设于第二化合物半导体层722侧向,以及第一阳极电气连接结构74设于第一化合物半导体层712侧向,以避免电气连接结构(第一阳极电气连接结构74及第二阳极电气连接结构75)对发光面造成遮挡。

55.以及,共阴极30还包括第二阴极电气连接结构32,且第二阴极电气连接结构32与第二n型欧姆接触层连接,以实现第二化合物发光层72与阴极焊盘91的连接。

56.进一步的,第一绝缘包裹层76采用透明绝缘材料制成,如sio2等。第一绝缘包裹层76包裹第一化合物发光层71、第二化合物发光层72、第一阳极电气连接结构74、第二阳极电气连接结构75及部分共阴极30,该部分共阴极30包括但不限于第一阴极电气连接结构31、第二阴极电气连接结构32。

57.以及,第二器件层80还包括第二键合层83、第三阳极电气连接结构84及第二绝缘

包裹层85。其中,第二键合层83采用透明绝缘材料制成,如sio2等。第二键合层83贴设于第一器件层70上,色转换层81及第三化合物发光层82分别贴设于第二键合层83远离第一器件层70的一侧。以及,色转换层81在背板10上的投影面积大于第一化合物发光层71在背板10上的投影面积,有效避免第一化合物发光层71的光源线溢出。

58.具体的,第二键合层83采用透明绝缘材料氮化硅制成。第三化合物发光层82包括依次贴设的第三p型欧姆接触层821、第三化合物半导体层822及第三n型欧姆接触层(图未示),第三p型欧姆接触层821与第二键合层83贴合设置,且第三p型欧姆接触层821的面积大于第三化合物半导体层822的面积。第三阳极电气连接结构84设于第三化合物半导体层822侧向,部分第三阳极电气连接结构84依次穿过第三p型欧姆接触层821、第二键合层83及第一键合层73并与相应的第三阳极焊盘94连接。同样的,共阴极30包括第三阴极电气连接结构33,第三阴极电气连接结构33及第三n型欧姆接触层连接,以实现第三化合物发光层82与阴极焊盘91连接。第二绝缘包裹层85包裹色转换层81、第三化合物发光层82、第三阳极电气连接结构84及部分共阴极30,此处的部分共阴极30包括但不限于第三阴极电气连接结构33。第二绝缘包裹层85采用透明绝缘材料制成,如sio2等。

59.以上,需要说明的是,第一化合物发光层71与色转换层81之间相距一定距离,以实现热隔离,避免色转换层81的光致变色材料与背光光源直接接触引起热稳定性降低。该距离可根据第二键合层83的厚度及色转换层81的厚度决定,本实施例对此不作具体限定,作为优选的,该距离为0.1~5μm。当然,实现热隔离作用的包括但不限于第二键合层83,或第一绝缘包裹层76及第二键合层83。

60.需要说明的是,所有的阳极电气连接结构及共阴极30均采用金属材料制成,如cu、al等。

61.优选的,为了实现rgb全彩显示并能最大限度地简化结构,上述的第一化合物发光层71、第二化合物发光层72采用蓝光ingan化合物外延,第三化合物发光层82采用绿光ingan化合物外延。

62.以上,增强型共阴极40与共阴极30连接围合形成相互隔断的至少两个区域,每一区域中包括至少一个化合物发光层或色转换层81。增强型共阴极40材质为cu、al等金属,为良好导体。本实施例中的增强型共阴极40与共阴极30连接围合形成相互隔断的第一区域41及第二区域42,部分增强型共阴极40穿设于第三化合物发光层82与色转换层81之间,部分增强型共阴极40穿设于第一化合物发光层71与第二化合物发光层72之间。第一化合物发光层71及色转换层81堆叠设于第一区域41中,第二化合物发光层72与第三化合物发光层82堆叠设于第二区域42中。

63.进一步的,如图1~3所示,隔绝支撑结构50包括相互连接的包覆部51及固定部52,包覆部51包覆器件主体20,固定部52与背板10连接,隔绝支撑结构50形成栓绳结构将器件主体20与背板10固定连接。

64.具体地,包覆部51包覆器件主体20,主要用于实现水汽隔离,以避免色转换层81在水汽侵蚀后影响性能及寿命。包覆部51采用透明介电材质制成,透明介电材质包括氧化硅、氮化硅、氧化铝、氧化钛、金刚石等无机介电质材料的单层或叠层,也可以是su8、聚酰亚胺等有机介电质材料,还可以是玻璃、苏打等多晶材料。优选的,包覆部51为氧化硅、氧化钛的叠层形成的布拉格反射层,而第三化合物发光层82表面的包覆部51通过刻蚀去除,该包覆

部51能够起到光筛的作用,仅允许红光波段透过。

65.以及,如图4所示,由于器件主体20与背板10分离设置,且至少四个焊盘与背板10分离设置。该分离设置可通过制作过程中预先在背板10和至少四个焊盘之间设置牺牲层60,在完成器件堆叠后并形成隔绝支撑结构50之后通过刻蚀等方法除去该牺牲层60实现。因此,该像素级分立器件100在转移时只需通过外力使包覆部51与固定部52断裂即可,取用便捷,并且该结构下背板10可循环使用,从而降低成本。

66.在一种示例性的结构种,隔绝支撑结构50覆设于背板10上的部分,其与背板10完全贴合,且边缘相较于背板10相应边缘为齐平、超出或内缩状态均可,本实施例对此不作限制。

67.对应于上述的像素级分立器件100,本实施例还提供一种像素级分立器件的制作方法,包括如下步骤:s1、准备背板。

68.具体的,步骤s1包括:s11、在预先准备的背板上刻蚀形成至少四个空腔;s12、在背板开设有至少四个空腔的一侧镀牺牲层;牺牲层采用氮氧化硅膜,通过在背板表面通过镀膜、热氧化、湿氧化等形成。

69.s13、在镀有牺牲层的背板一侧构造至少四个焊盘,每一焊盘的部分结构嵌设于相应的空腔内,至少四个焊盘包括一个阴极焊盘及至少三个阳极焊盘。

70.本实施例中的焊盘采用金属焊盘,可以为金、钛、钨、铝、铂的一种或几种的合金或者叠层,制备的方式包括热蒸发、溅射、电镀或者化镀等,并且焊盘可以是实心的,也可以是空心的。

71.s2、将预先准备的第一目标化合物半导体与背板键合以形成第一键合层,并构造相邻设置的第一化合物发光层及第二化合物发光层形成第一器件层,再将预先准备的第二目标化合物半导体与第一器件层远离背板的一侧键合以形成第二键合层,并构造第三化合物发光层及与第三化合物发光层相邻设置的色转换层以形成第二器件层,色转换层设于第一化合物发光层上方。

72.其中,至少四个焊盘包括第一阳极焊盘、第二阳极焊盘及第三阳极焊盘。

73.具体的,步骤s2包括:s21、将预先准备的第一目标化合物半导体与背板键合,并构造相邻设置的第一化合物发光层及第二化合物发光层形成第一器件层,包括:s211、在背板设有至少四个焊盘的表面整面镀绝缘材料,并开设与任一焊盘对应的至少一个通孔;s212、在第一目标化合物半导体表面制作第一p型欧姆接触层,并在第一p型欧姆接触层表面镀整面绝缘材料。

74.优选的,第一目标化合物半导体采用ingan三元化合物,其层结构可以如下表2或表3所示的任意一种蓝光、绿光等波长化合物结构。本实施例中的第一目标化合物半导体优选蓝光化合物。

75.表2层名称材质

p型欧姆接触层p-gaas量子阱化合物半导体层ingan&gann型欧姆接触层gan刻蚀截止层aln&gan衬底si表3层名称材质p型欧姆接触层p-gan量子阱化合物半导体层ingan&gann型欧姆接触层gan刻蚀截止层ingan衬底gan上述,量子阱化合物半导体层即本实施例中的化合物半导体层;刻蚀截止层与衬底具有一定的高度比,刻蚀截止层用于在衬底去除时对剩余化合物进行保护。

76.因此,在步骤s212之前,该制作方达还需要预先制备第一目标化合物半导体,具体包括:选取衬底为si、蓝宝石、ga2o3等材料的蓝光ingan三元化合物;在p接触面通过p型欧姆接触薄膜,其p型接触材料可以是ito、zno等透明导电材料,也可以是ni、au、ag等金属材料的叠层或者合金。示例性的,通过蒸镀、溅射等方式进行ito镀膜,ito膜厚500nm,通过n2环境下500℃高温退火形成第一p型欧姆接触层。当然,该第一p型欧姆接触层的厚度和形成接触的条件可根据需求调整变化。

77.s213、将背板与第一目标化合物半导体键合;具体为:将背板设有绝缘材料的一面与第一目标化合物半导体设有绝缘材料的一面进行键合形成第一键合层。

78.优选的,采用cmp(化学机械平坦化,chemical mechanical planarization)进行对绝缘材料表面进行平坦化处理(cmp平坦化处理后表面粗糙度≤10nm),并利用等离子表面激活绝缘材料表面(等离子激活方案为在功率为200w的ar等离子氛围中处理3分钟),使得绝缘材料表面呈现亲水性,然后在低温下进行首层化合物垂直堆叠,将第一目标化合物半导体键合集成至背板上。

79.s214、将第一目标化合物半导体的衬底去除以露出第一目标化合物半导体的n型欧姆接触层;具体的,键合完成后采用研磨减薄蓝光化合物衬底(si衬底),并通过sf6抛光或刻蚀(干法刻蚀或湿发刻蚀)的方式将全部化合物si衬底去除,露出n型欧姆接触层(gan化合物)。

80.s215、对露出n型欧姆接触层的第一目标化合物半导体通过图形化刻蚀分成相邻设置的第一化合物发光层及第二化合物发光层,且部分第一化合物发光层刻蚀至第一p型欧姆接触层,部分第二化合物发光层刻蚀至第二p型欧姆接触层。如此,形成相邻设置的第一化合物发光层及第二化合物发光层,其中的第一化合物发光层包括依次贴合设置的第一p型欧姆接触层、第一化合物半导体层及第一n型欧姆接触层;第二化合物发光层包括依次

贴合设置的第二p型欧姆接触层、第二化合物半导体层及第二n型欧姆接触层。

81.s216、对第一化合物发光层及第二化合物发光层进行整面包裹形成第一绝缘包裹层;示例性的,采用原子层沉积(atomic layer deposition ,ald)工艺在第一化合物发光层及第二化合物发光层表面镀sio2以形成第一绝缘包裹层。

82.s217、对第一绝缘包裹层进行图形化刻蚀以分别形成第一阳极电气连接通道、第二阳极电气连接通道、第一阴极电气连接通道、第二阴极电气连接通道;s218、在第一绝缘包裹层进行金属镀膜分别形成与第一阳极焊盘连接的第一阳极电气连接结构、与第二阳极焊盘连接的第二阳极电气连接结构、第一阴极电气连接结构、第二阴极电气连接结构。

83.需要说明的是,本实施例进行器件制备和阴极电气连接结构、阳极电气连接结构构造时,并且采用类大马士革工艺进行钝化和下一步键合准备。具体实施中,通过图形化刻蚀实现器件层的制备,然后进行绝缘包裹层的引入,最后通过图形化蒸镀或者图形化刻蚀进行第一阳极电气连接结构、第二阳极电气连接结构、第一阴极电气连接结构、第二阴极电气连接结构的制备,为类大马士革工艺。

84.s22、构造第三化合物发光层并填充形成与第三化合物发光层相邻设置的色转换层,包括:s221、对露出n型欧姆接触层的第二目标化合物半导体通过图形化刻蚀形成第三化合物发光层,且部分第三化合物发光层刻蚀至第三p型欧姆接触层;本实施例中的第二目标化合物半导体为硅基绿光化合物外延,其结构参照s212中的描述。如此,形成第三化合物发光层,第一化合物发光层包括依次贴合设置的第三p型欧姆接触层、第三化合物半导体层及第三n型欧姆接触层。

85.s222、对第三化合物发光层所在面采用透明绝缘材料进行整面包裹形成第二绝缘包裹层;s223、对第二绝缘包裹层、第二键合层、第一绝缘包裹层、第一键合层进行图形化刻蚀分别形成第三阳极电气连接通道、第三阴极电气连接通道及第一开槽;s224、在第一开槽中填充色转换材料形成色转换层,色转换层贴设于第二键合层上;具体的,通过喷涂打印、旋涂、图形化、压印等方式,将色转换材料填充至第一开槽中,然后通过cmp平坦化或者刮刀刮平的方式进行色转换材料的平坦化。

86.s225、在第二绝缘包裹层所在表面进行金属镀膜分别形成与第三阳极焊盘连接的第三阳极电气连接结构、第三阴极电气连接结构以形成第二器件层。

87.在一种优选的实施方式中,在完成步骤s2之后还包括步骤s3、构造增强型共阴极,包括:s31、对第二器件层及第一器件层进行图形化刻蚀以形成增强型共阴极通道;部分增强型共阴极通道穿设于第三化合物发光层与色转换层之间,部分增强型共阴极通道穿设于第一化合物发光层与第二化合物发光层之间。

88.s32、对第二器件层表面进行金属镀膜以形成增强型共阴极,增强型共阴极与共阴极连接围合形成相互隔断的第一区域及第二区域。

89.在完成步骤s2或s3之后,该制作方法还包括步骤s4、形成隔绝支撑结构,包括:s41、在器件主体表面镀设介电材料并延伸至部分背板表面形成隔绝支撑结构;隔

绝支撑结构包括相互连接的包覆部及固定部,包覆部包覆器件主体,固定部与背板连接。

90.具体的,在采用ald工艺在第二器件层表面及部分背板表面镀膜al2o3,形成包覆部进行水汽隔离,增强色转换材料的稳定性。同时,完成器件主体与背板的固定连接。

91.s42、在未镀设有介电材料的背板的一侧表面对牺牲层进行刻蚀以使至少四个焊盘与背板分离;牺牲层与背板的刻蚀速率之比大于10:1,且牺牲层与隔绝支撑结构的刻蚀速率之比大于10:1。且作为一种优选,刻蚀后背板与器件主体之间的缝隙为100nm~1000nm,优选为300nm~500nm。

92.综上,本实施例通过在背板上设置至少两层垂直堆叠的器件层的方式实现水平方向上像素级分立器件尺寸的压缩及数量的减小,避免了像素密度的损失、减小了巨量转移时的芯片转移数量从而提高精度及良率,同时减少巨量转移次数而降低成本;以及,通过设置色转换层,可将尺寸效应带来的外量子效率下降较大的化合物发光层通过色转换的方式实现显色,以在降低其功率及提高性能的前提下实现全彩显示;以及,本实施例通过设置共阴极可减小器件主体中阴极的面积占比,提高发光区域面积占比,减小尺寸效应影响,同时可提高垂直方向上器件层的堆叠数量或形成冗余电路,并能效阻止相邻像素之间的光学串扰及避免色转换层的漏光;以及,本实施例中的像素级分立器件是基于至少四个焊盘与外部电路连接的,在通过焊盘将该分立器件封装至目标背板进行电气连接可简化工艺,且可规避共晶等金属焊接以避免对像素级分立器件自身造成性能影响;以及,本实施例中器件主体与背板分离设置,且至少四个焊盘与背板分离设置;像素级分立器件还包括隔绝支撑结构,隔绝支撑结构包覆器件主体及部分背板,该像素级分立器件通过设置隔绝支撑结构以实现对色转换的保护,避免水汽侵蚀造成性能影响,以及,提高器件主体与背板分离设置下的结构稳定性及后期使用时取用的便捷性,且该结构下背板可循环使用,降低成本;以及,本实施例中的像素级分立器件还包括增强型共阴极,增强型共阴极与共阴极连接围合形成相互隔断的第一区域及第二区域,第一化合物发光层及色转换层堆叠设于第一区域中,第二化合物发光层与第三化合物发光层堆叠设于第二区域中,通过设置增强型共阴极能有效进行电气增强及有效阻止相邻化合物发光层之间的光学串扰,更重要的是,能有效防止第一化合物发光层的光溢出;以及,本实施例中的色转换层采用红光量子点材料,第一化合物半导体层的光源波长小于红光,从而不仅通过色转换实现红光以避免algainp红光体系因尺寸效应带来的外量子效应而引起功耗及性能缺陷,还能有效解决原gaas红光体系带来的环保问题,同时规避绿光、蓝光量子点超大比表面积下活性高的可靠性问题;需要说明的是,本实施例仅需实现上述至少一种技术效果即可。

93.上述所有可选技术方案,可以采用任意结合形成本技术的可选实施例,即可将任意多个实施例进行组合,从而获得应对不同应用场景的需求,均在本技术的保护范围内,在此不再一一赘述。

94.需要说明的是,以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1