用于半导体器件的像素单元及其制作方法、微显示屏与流程

1.本技术涉及半导体装置技术领域,尤其涉及用于半导体器件的像素单元及其制作方法、微显示屏。

背景技术:

2.micro-led显示技术被普遍认为是下一代显示技术,不管是在可穿戴设备还是直显领域都具有极大的前景。传统led红光基于algainp材料体系,绿光和蓝光均是基于ingan材料体系,以上两种材料体系的发展对led照明、显示背光等应用带来的极大的发展。但是当传统led直接作为显示像素使用,尺寸由mm级进入到μm级,特别是20μm以下尺寸时,其尺寸效应带来的外量子效率下降对micro-led的功耗和性能表现带来了困扰,其中algainp体系的红光表现尤为严重。

3.更重要的是,上述缺陷带来的良率损失不可忽略,并且随着器件尺寸缩小以及作为显示用途场景下,行业内对micro-led的良率有着极高的要求。据了解,当在15μm/5μm量级,micro-led(uled)的外量子效率(eqe:external quantum efficiency)远远低于传统尺寸led(45%)以及oled(22%),这部分效率低下带来的亮度不足和能耗损失将会大大制约微显示的发展。

4.因此,我们需要寻找一种能有效减小尺寸效应并能有效应对良率损失的像素单元。

技术实现要素:

5.本技术的目的在于提供用于半导体器件的像素单元及其制作方法、微显示屏,其能有效减小尺寸效应影响并能有效应对良率损失。

6.为实现上述申请目的,本技术第一方面提出用于半导体器件的像素单元,所述像素单元包括:背板;显示单元,所述显示单元设于所述背板上,所述显示单元包括沿远离所述背板的方向依次垂直堆叠的第一器件层及第二器件层;所述第一器件层包括相邻设置的第一化合物发光层及第二化合物发光层;所述第二器件层包括相邻设置的色转换层及第三化合物发光层,所述色转换层设于所述第一化合物发光层上方。

7.在一种较佳的实施方式中,所述背板设有驱动电路,所述驱动电路设有至少一个阳极;所述第一化合物发光层、所述第二化合物发光层及所述第三化合物发光层分别与不同的阳极连接。

8.在一种较佳的实施方式中,所述背板包括至少一个顶部金属,所述顶部金属覆盖至少一个阳极;或,所述背板包括设于其上表面的原位反射镜,所述原位反射镜覆盖或裸露至少一个

所述阳极。

9.在一种较佳的实施方式中,所述像素单元还包括共阴极,所述共阴极围设于所述显示单元周向,所述共阴极分别与所述第一化合物发光层、所述第二化合物发光层及所述第三化合物发光层连接,所述共阴极与外部阴极连接。

10.在一种较佳的实施方式中,所述像素单元还包括增强型共阴极,所述增强型共阴极与所述共阴极连接围合形成相互隔断的第一区域及第二区域,所述第一化合物发光层及所述色转换层堆叠设于所述第一区域中,所述第二化合物发光层与所述第三化合物发光层堆叠设于所述第二区域中。

11.在一种较佳的实施方式中,所述第一器件层还包括第一键合层,所述第一键合层采用绝缘材料制成;所述第一键合层贴设于所述背板上,所述第一化合物发光层及所述第二化合物发光层分别贴设于所述第一键合层远离所述背板的一侧。

12.在一种较佳的实施方式中,所述第一器件层还包括第一阳极电气连接结构及第二阳极电气连接结构;所述第一阳极电气连接结构一端与相应的第一阳极连接,另一端与所述第一化合物发光层连接;所述第二阳极电气连接结构一端与相应的第二阳极连接,另一端与所述第二化合物发光层连接。

13.在一种较佳的实施方式中,所述第一化合物发光层包括依次贴设的第一p型欧姆接触层、第一化合物半导体层及第一n型欧姆接触层,所述第一p型欧姆接触层与所述第一键合层贴合设置,且所述第一p型欧姆接触层的面积大于所述第一化合物半导体层的面积;所述第一阳极电气连接结构设于所述第一化合物半导体层侧向,部分所述第一阳极电气连接结构依次穿过所述第一p型欧姆接触层及所述第一键合层并与相应的第一阳极连接。

14.在一种较佳的实施方式中,所述共阴极包括第一阴极电气连接结构,所述第一阴极电气连接结构与所述第一n型欧姆接触层连接。

15.在一种较佳的实施方式中,所述第二化合物发光层包括依次贴设的第二p型欧姆接触层、第二化合物半导体层及第二n型欧姆接触层,所述第二p型欧姆接触层与所述第一键合层贴合设置,且所述第二p型欧姆接触层的面积大于所述第二化合物半导体层的面积;所述第二阳极电气连接结构设于所述第二化合物半导体层侧向,部分所述第二阳极电气连接结构依次穿过所述第二p型欧姆接触层及所述第一键合层并与相应的第二阳极连接。

16.在一种较佳的实施方式中,所述共阴极还包括第二阴极电气连接结构,所述第二阴极电气连接结构与所述第二n型欧姆接触层连接。

17.在一种较佳的实施方式中,所述第二器件层还包括第二键合层,所述第二键合层采用透明绝缘材料制成;所述第二键合层贴设于所述第一器件层上,所述色转换层及所述第三化合物发光层分别贴设于所述第二键合层远离所述第一器件层的一侧。

18.在一种较佳的实施方式中,所述色转换层贴设于所述第二键合层上,所述色转换

层在所述背板上的投影面积大于所述第一化合物发光层在所述背板上的投影面积。

19.在一种较佳的实施方式中,所述色转换层采用光致变色材料,所述第一化合物半导体层的光源波长小于色转换层光线的波长。

20.在一种较佳的实施方式中,所述色转换层采用红光量子点材料或红色荧光粉材料中的至少一种。

21.在一种较佳的实施方式中,所述第三化合物发光层包括依次贴设的第三p型欧姆接触层、第三化合物半导体层及第三n型欧姆接触层,所述第三p型欧姆接触层与所述第二键合层贴合设置,且所述第三p型欧姆接触层的面积大于所述第三化合物半导体层的面积。

22.在一种较佳的实施方式中,所述第二器件层还包括第三阳极电气连接结构,所述第三阳极电气连接结构设于所述第三化合物半导体层侧向,部分所述第三阳极电气连接结构依次穿过所述第三p型欧姆接触层、所述第二键合层及所述第一键合层并与相应的第三阳极连接。

23.在一种较佳的实施方式中,所述共阴极包括第三阴极电气连接结构,所述第三阴极电气连接结构与所述第三n型欧姆接触层连接。

24.在一种较佳的实施方式中,所述显示单元还包括第一绝缘包裹层及第二绝缘包裹层,所述第一绝缘包裹层与所述第二绝缘包裹层均采用透明绝缘材料制成;所述第一绝缘包裹层包裹所述第一化合物发光层、所述第二化合物发光层、所述第一阳极电气连接结构、所述第二阳极电气连接结构及部分所述共阴极;所述第二绝缘包裹层包裹所述色转换层、所述第三化合物发光层、所述第三阳极电气连接结构及部分所述共阴极。

25.在一种较佳的实施方式中,所述显示单元还包括设于所述第二器件层的表面的水汽隔绝层。

26.第二方面,提出用于半导体器件的像素单元的制作方法,所述制作方法包括:准备背板;制作显示单元,将预先准备的第一目标化合物半导体与所述背板键合以形成第一键合层,并构造相邻设置的第一化合物发光层及第二化合物发光层以形成第一器件层,再将预先准备的第二目标化合物半导体与所述第一器件层远离所述背板的一侧键合以形成第二键合层,并构造第三化合物发光层及与所述第三化合物发光层相邻设置的色转换层以形成第二器件层,所述色转换层设于所述第一化合物发光层上方。

27.在一种较佳的实施方式中,所述将预先准备的第一目标化合物半导体与所述背板键合,包括:在所述背板设有至少一个阳极的表面整面镀绝缘材料,并开设与所述至少一个阳极对应的至少一个通孔;在所述第一目标化合物半导体表面制作第一p型欧姆接触层,并在所述第一p型欧姆接触层表面镀整面绝缘材料;将所述背板与所述第一目标化合物半导体键合;将所述第一目标化合物半导体的衬底去除以露出所述第一目标化合物半导体的n型欧姆接触层。

28.在一种较佳的实施方式中,所述构造相邻设置的第一化合物发光层及第二化合物

发光层形成第一器件层,包括:对露出n型欧姆接触层的第一目标化合物半导体通过图形化刻蚀分成相邻设置的第一化合物发光层及第二化合物发光层,且部分所述第一化合物发光层刻蚀至第一p型欧姆接触层,部分所述第二化合物发光层刻蚀至第二p型欧姆接触层;对所述第一化合物发光层及所述第二化合物发光层进行整面包裹形成第一绝缘包裹层;对所述第一绝缘包裹层进行图形化刻蚀以分别形成第一阳极电气连接通道、第二阳极电气连接通道、第一阴极电气连接通道、第二阴极电气连接通道;在所述第一绝缘包裹层表面进行金属镀膜分别形成与第一阳极连接的第一阳极电气连接结构、与第二阳极连接的第二阳极电气连接结构、与阴极第一阴极电气连接结构及第二阴极电气连接结构。

29.在一种较佳的实施方式中,所述构造第三化合物发光层并填充形成与所述第三化合物发光层相邻设置的色转换层,包括:对露出n型欧姆接触层的第二目标化合物半导体通过图形化刻蚀形成第三化合物发光层,且部分所述第三化合物发光层刻蚀至第三p型欧姆接触层;对所述第三化合物发光层所在面进行整面包裹形成第二绝缘包裹层;对所述第二绝缘包裹层、所述第二键合层、所述第一绝缘包裹层、所述第一键合层进行图形化刻蚀分别形成第三阳极电气连接通道、第三阴极电气连接通道及第一开槽;在所述第一开槽中填充色转换材料形成色转换层,所述色转换层贴设于所述第二键合层上;在所述第二绝缘包裹层所在表面进行金属镀膜分别形成与第三阳极连接的第三阳极电气连接结构、与阴极连接的第三阴极电气连接结构以形成所述第二器件层。

30.在一种较佳的实施方式中,在完成第二器件层的构造后,所述制作方法还包括:对所述第二器件层及所述第一器件层进行图形化刻蚀以形成增强型共阴极通道,部分所述增强型共阴极通道穿设于所述第三化合物发光层与所述色转换层之间,部分所述增强型共阴极通道穿设于所述第一化合物发光层与所述第二化合物发光层之间;对所述第二器件层表面进行金属镀膜以形成所述增强型共阴极,所述增强型共阴极与所述共阴极连接围合形成相互隔断的第一区域及第二区域。

31.在一种较佳的实施方式中,在完成第二器件层的构造后,所述制作方法还包括:在所述第二器件层表面镀水汽隔绝材料以形成水汽隔绝层。

32.第三方面,提出微显示屏,所述微显示屏包括:驱动背板,所述驱动背板包括驱动电路、输入接口及输出接口;显示区域,所述显示区域设于所述驱动背板上,且所述显示区域包括至少两个如第一方面任意一项所述的显示单元及相应的共阴极,至少两个所述显示单元呈阵列式排布;外围共阴极,所述外围共阴极与每一所述显示单元的共阴极分别电连接。

33.与现有技术相比,本技术具有如下有益效果:本技术提供用于半导体器件的像素单元及其制作方法、微显示屏,像素单元包括背板及显示单元;显示单元设于背板上,包括沿远离背板的方向依次垂直堆叠的第一器件

层及第二器件层;第一器件层包括相邻设置的第一化合物发光层及第二化合物发光层;第二器件层包括相邻设置的色转换层及第三化合物发光层,色转换层设于第一化合物发光层上方;本技术提供的像素单元通过在背板上依次垂直堆叠至少两层器件层的方式实现多色化显示,相较于水平堆叠实现全彩色的像素结构,本技术中像素单元所占的水平方向上的空间较小,相较于水平方向排布的像素单元,像素密度受限较小,且有效减小尺寸效应带来的外量子效率减小,有效降低功耗并提高亮度等性能;以及,通过垂直方向多层堆叠的设置,能有效提高良率;以及,通过设置色转换层,可将尺寸效应带来的外量子效率下降较大的化合物发光层通过色转换的方式实现显色,以进一步降低功率及提高亮度等性能;以及,本技术中的共阴极围设于显示单元周向,以减小显示单元中阴极的面积占比,提高发光区域面积占比,减小尺寸效应影响,同时可提高垂直方向上器件层的堆叠数量或形成冗余电路,并能效阻止相邻像素单元之间的光学串扰及避免色转换层的漏光;以及,本技术中的像素单元还包括增强型共阴极,增强型共阴极与共阴极连接围合形成相互隔断的第一区域及第二区域,第一化合物发光层及色转换层堆叠设于第一区域中,第二化合物发光层与第三化合物发光层堆叠设于第二区域中,通过设置增强型共阴极能有效进行电气增强及有效阻止相邻化合物发光层之间的光学串扰,更重要的是,能有效防止第一化合物发光层的光溢出;以及,本技术中的色转换层在背板上的投影面积大于第一化合物发光层在背板上的投影面积,避免第一化合物发光层的光溢出;以及,本技术中的色转换层采用红光量子点材料,第一化合物半导体层的光源波长小于红光,从而不仅通过色转换实现红光,以避免algainp红光体系因尺寸效应带来的外量子效应而引起功耗及性能缺陷,还能有效解决gaas红光体系带来的环保问题,同时规避绿光、蓝光量子点超大比表面积下活性高的可靠性问题;以及,本技术提供的用于半导体器件的像素单元的制作方法,其在进行器件制备、阴极电气连接、阳极电气连接中,采用类大马士革工艺进行钝化和下一步键合准备,该方案相较于现有对金属层蚀刻构造电气连接结构的方案,降低了堆叠方案中构造电气连接的工艺难度,尤其提高了干法刻蚀较为困难的金属(如铜)作为电气连接结构的可实现性;需要说明的是,本技术仅需实现上述至少一种技术效果即可。

附图说明

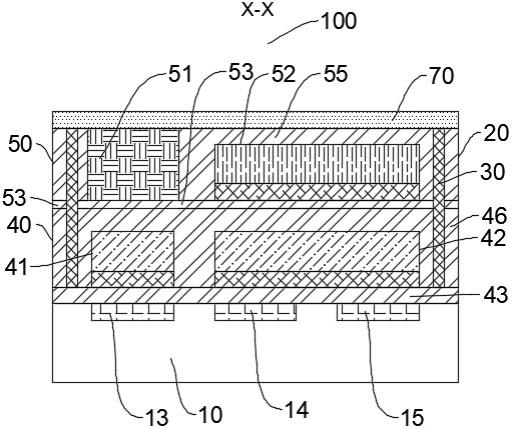

34.图1是实施例1中像素单元的俯视角度的结构示意图;图2是图1中x-x截面的剖视图;图3是图1中y

1-y1截面的剖视图;图4是图1中y

2-y2截面的剖视图;图5是图1中y

3-y3截面的剖视图;图6是实施例1中背板的示例性电路结构示意图;图7是任意一层器件层的电路结构示意图;图8是又一背板的示例性电路结构示意图;图9是背板在表面设置顶部金属的结构图;图10是背板在表面设置原位反射镜的结构图;

图11是实施例1中示例性的原位反射镜的可见光波长范围反射率数据;图12是实施例1中像素单元的俯视角度的结构示意图,其中像素单元包括增强型共阴极;图13是图12中x-x截面的剖视图;图14是又一像素单元的x-x截面的剖视图,其中像素单元包括增强型共阴极;图15是实施例1中又一像素单元的x-x界面的剖视图;图16是实施例1中具有光学增强结构、增强型共阴极的像素单元的x-x剖视图;图17是示例性的实际csp封装布置示意图;图18是实施例2中微显示屏的结构示意图;图19是微显示屏中相邻像素单位的一种排布方式示意图;图20是图19中a-b截面的剖视图;图21是微显示屏中相邻像素单位的另一种排布方式示意图;图22是图21中c-d截面的剖视图;图23是相邻像素单元之间共用共阴极的剖视图。

35.附图标记:100-像素单元,10-背板,11-顶部金属,12-原位反射镜,13-第一阳极,14-第二阳极,15-第三阳极,20-显示单元,30-共阴极,31-第一阴极电气连接结构,32-第二阴极电气连接结构,33-第三阴极电气连接结构,40-第一器件层,41-第一化合物发光层,411-第一p型欧姆接触层,412-第一化合物半导体层,42-第二化合物发光层,421-第二p型欧姆接触层,422-第二化合物半导体层,43-第一键合层,44-第一阳极电气连接结构,45-第二阳极电气连接结构,46-第一绝缘包裹层,50-第二器件层,51-色转换层,52-第三化合物发光层,521-第三p型欧姆接触层,522-第三化合物半导体层,53-第二键合层,54-第三阳极电气连接结构,55-第二绝缘包裹层,60-增强型共阴极,61-第一区域,62-第二区域,70-水汽隔绝层,80-光学增强结构,200-微显示屏,300-驱动背板,400-显示区域,500-外围共阴极,600-外部io接口。

具体实施方式

36.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.在本技术的描述中,需要理解的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

38.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

39.实施例1如图1~5所示,本实施例提供一种用于半导体器件的像素单元100,该像素单元100包括背板10、显示单元20及共阴极30。本实施例提供的像素单元100为垂直堆叠像素(vertical stack pixels,后续简称vsp)。该像素单元100用于微显示屏、不可见光的探测器等半导体器件。

40.说明:图1为像素单元100的俯视图,其中的虚线部分表示其主要的内部结构,下同。图2~图5分别是图1(俯视图)中的两个剖视图,后续结构图也均为当前结构下的俯视图或者相应的剖视图,涉及的x-x截面图为俯视图中水平方向的剖面图,y-y截面图为俯视图中竖直方向的剖面图。

41.具体地,背板10设有驱动电路,驱动电路10设有至少一个阳极,示例性的,驱动电路的电路图如图6所示。需要说明的是,本实施例中的电路图为简单的示意图,均为有源驱动。该像素单元100内部的电路可包含主动式、被动式或半被动式的控制电路,示例性的,如图7为任一层器件层的电路图。本实施例中的阳极可以是排布于同一直线上、呈品字形排布或者阵列式排布,任一阳极位于背板10的中间或者边缘,本实施例对此均不做限制。

42.继续参照图1~5所示,显示单元20设于背板10设有至少一个阳极的一侧表面,显示单元20包括沿远离背板10的方向依次垂直堆叠的第一器件层40及第二器件层50;第一器件层40包括相邻设置的第一化合物发光层41及第二化合物发光层42;第二器件层50包括相邻设置的色转换层51及第三化合物发光层52,色转换层51设于第一化合物发光层41上方。

43.需要说明的是,本实施例中的任一器件层可以是四边形、六边形、八边形、圆形等常见图形或者图形的组合,本实施例对此不作进一步的限定。

44.当然,本实施例中,显示单元20所采用的每一化合物发光层材料可以为相同或不同,示例性的组合可以为,色转换层51采用红光量子点材料,第一化合物发光层41、第二化合物发光层42及第三化合物发光层52采用除红光之外的相同或不同的任意光源,优选为紫外、蓝光、绿光中的一种。其中,第一化合物半导体层412的光源波长小于红光。需要说明的是,本实施例中所涉及的化合物半导体层均指量子阱化合物半导体层。

45.以及,显示单元20在垂直方向上堆叠的器件层数量包括但不限于两层,可以是三层、四层甚至更多,仅需确定在色转换层51的垂直方向上均为透明层,对色转换层51光线无遮挡或不会造成较大光损失即可。

46.如,当每一化合物发光层的化合物不同时可实现多色彩显示如全彩显示,当垂直方向上的两层或两层以上的化合物发光层采用相同的化合物时可实现光照强度的增强或形成冗余结构。当然,两种方案可以共存于同一显示单元20中,本实施例对此不作限制。

47.进一步的,当实现多色彩显示时,第一化合物发光层41、第二化合物发光层42及第三化合物发光层52分别与不同的阳极连接以实现不同颜色光源的单独控制,电路结构如图6所示。当实现光照强度的增强时,如相同的化合物发光层与同一阳极连接,连接方式可以为串联或并联,电路结构如图8所示。

48.为了便于说明,本实施例以两层器件层为例作进一步具体描述。以及,第一化合物发光层41、第二化合物发光层42采用蓝光ingan化合物外延,第三化合物发光层52采用绿光ingan化合物外延,色转换层51采用红光量子点材料,从而实现rgb全彩显示。

49.本实施例中的背板10可以是薄膜晶体管(tft)、ltps低温多晶硅、cmos集成电路、高迁移率晶体管(hemt)等一种或多种相结合的有源背板。

50.本实施例中,选取cmos集成电路背板,背板10包括至少一个顶部金属11,顶部金属11覆盖至少一个阳极(图9);或者,背板10包括设于其上表面的原位反射镜12,原位反射镜12覆盖或裸露至少一个阳极(图10)。该原位反射镜12可以是金属,如铝、金、银等;也可以是布拉格反射层,该布拉格反射层由两种及以上不同折射率的薄膜堆叠而成,如氧化硅与氧化钛的叠层,氧化硅与氧化铝的叠层,氧化硅与氮化硅的叠层等;也可以是是金属与介电质堆叠的odr全反射镜,如银和氧化硅、铝和氧化铝、金和氧化硅中的至少一种组合,如以金属铝250nm与氧化硅150nm(目标波长620nm,1/4为150nm)的叠层在部分可见光波长范围反射率数据如图11所示。

51.原位反射镜12可以是圆形、三角形、四边形,五边形、六边形、八边形等多边形结构,也可以是规避开阳极触点的组合多边形,该多边形可以内切于像素边界,也可以较边界内缩一定长度。

52.本实施例中的共阴极30围设于显示单元20周向,共阴极30分别与第一化合物发光层41、第二化合物发光层42及第三化合物发光层52连接,共阴极30与外部阴极(图未示)连接。共阴极30材质为cu、al等金属。

53.具体的,共阴极30为围设于显示单元20周向的金属围框,其包括与第一化合物发光层41连接的第一阴极电气连接结构31、与第二化合物发光层42连接的第二阴极电气连接结构32、与第三化合物发光层52连接的第三阴极电气连接结构33。

54.进一步优选的,如图12~14所示,像素单元100还包括增强型共阴极60,增强型共阴极60与共阴极30连接围合形成相互隔断的第一区域61及第二区域62,部分增强型共阴极60穿设于第三化合物发光层52与色转换层51之间,部分增强型共阴极60穿设于第一化合物发光层41与第二化合物发光层42之间。

55.第一化合物发光层41及色转换层51堆叠设于第一区域61中,第二化合物发光层42与第三化合物发光层52堆叠设于第二区域62中。增强型共阴极60材质为cu、al等金属。

56.以上,第一器件层40还包括第一键合层43、第一阳极电气连接结构44、第二阳极电气连接结构45及第一绝缘包裹层46,其中,第一键合层43贴设于背板10上,第一化合物发光层41及第二化合物发光层42分别贴设于第一键合层43远离背板10的一侧。以及,第一阳极电气连接结构44一端与相应的第一阳极13连接,另一端与第一化合物发光层41连接,第二阳极电气连接结构45一端与相应的第二阳极14连接,另一端与第二化合物发光层42连接。

57.以上,第一绝缘包裹层46包裹第一化合物发光层41、第二化合物发光层42、第一阳极电气连接结构44、第二阳极电气连接结构45及部分共阴极30,该部分共阴极30包括但不限于第一阴极电气连接结构31、第二阴极电气连接结构32。

58.其中,第一键合层43采用绝缘材料制成,包括sio2、si3n4、al2o3、aln等介电质材料,还可以是si等半导体材料,或者su8、bcb等有机材料。第一绝缘包裹层46采用透明绝缘材料制成,如sio2。所有的阳极电气连接结构与阴极电气连接结构均采用相应的金属制成,如

cu、al等。

59.进一步的,第一化合物发光层41包括依次贴设的第一p型欧姆接触层411、第一化合物半导体层412及第一n型欧姆接触层(图未示),第一p型欧姆接触层411与第一键合层43贴合设置,且第一p型欧姆接触层411的面积大于第一化合物半导体层412的面积。第一阳极电气连接结构44设于第一化合物半导体层412侧向,部分第一阳极电气连接结构44依次穿过第一p型欧姆接触层411及第一键合层43并与相应的第一阳极13连接。因此,第一化合物发光层41通过第一阳极电气连接结构44实现与第一阳极13的连接,具体为第一阳极电气连接结构44一端与第一p型欧姆接触层411、另一端与第一阳极13连接。以及,第一化合物发光层41通过第一n型欧姆接触层与第一阴极电气连接结构31连接的方式实现与共阴极30连接。

60.以上,第一p型欧姆接触层411的材料可以是ito等透明导电材料,也可以是au、ni、ag、mg等金属材料的叠层或者合金。第一p型欧姆接触层411通过蒸镀、溅射等方式对第一化合物半导体层412进行ito镀膜形成,且作为一种优选,ito膜厚500nm,通过n2环境下500℃高温退火形成欧姆接触。

61.进一步的,第二化合物发光层42包括依次贴设的第二p型欧姆接触层421、第二化合物半导体层422及第二n型欧姆接触层(图未示),第二p型欧姆接触层421与第一键合层43贴合设置,且第二p型欧姆接触层421的面积大于第二化合物半导体层422的面积。第二阳极电气连接结构45设于第二化合物半导体层422侧向,部分第二阳极电气连接结构45依次穿过第二p型欧姆接触层421及第一键合层43并与相应的第二阳极连接。因此同样的,第二化合物发光层42通过第二阳极电气连接结构45实现与第二阳极14的连接,具体为第二阳极电气连接结构45一端与第二p型欧姆接触层421、另一端与第二阳极14连接。以及,第二化合物发光层42通过第二n型欧姆接触层与第二阴极电气连接结构32连接的方式实现与共阴极30连接。

62.以上,第二器件层50还包括第二键合层53、第三阳极电气连接结构54及第二绝缘包裹层55,其中,第二键合层53贴设于第一器件层40上,色转换层51及第三化合物发光层52分别贴设于第二键合层53远离第一器件层40的一侧。作为一种优选,色转换层51在背板10上的投影面积大于第一化合物发光层41在背板10上的投影面积。

63.需要说明的是,本实施例中采用的色转换层51获得目标颜色光源,具体通过第一化合物发光层41发出的光线穿过色转换层51时进行光线颜色转换形成目标颜色光源。色转换层51采用光致变色材料,优选为量子点材料、荧光粉材料中的至少一种。本实施例中的色转换层51用于形成红色光源,故色转换层51优选采用红光量子点材料或红色荧光粉材料,其中的红光量子点材料可以为钙钛矿红光量子点(量子点材料可以是cspdi3材料、inp材料、cdse或cds材料中的至少一种)。在此基础上,第一化合物半导体层412的光源波长小于红光,以便第一化合物半导体层412光线的穿透。

64.其中,第二键合层53采用透明绝缘材料制成,包括sio2等。第二绝缘包裹层55采用透明绝缘材料制成,如sio2等。所有的阳极电气连接结构与阴极电气连接结构均采用相应的金属制成,如cu、al等。

65.以上,第三化合物发光层52包括依次贴设的第三p型欧姆接触层521、第三化合物半导体层522及第三n型欧姆接触层(图未示),第三p型欧姆接触层521与第二键合层53贴合

设置,且第三p型欧姆接触层521的面积大于第三化合物半导体层522的面积。第三阳极电气连接结构54设于第三化合物半导体层522侧向,部分第三阳极电气连接结构54依次穿过第三p型欧姆接触层521、第二键合层53及第一键合层43并与相应的第三阳极15连接。因此,第三阳极电气连接结构54一端与第三p型欧姆接触层521连接,另一端与第三阳极15连接,以实现第三化合物发光层52与第三阳极15的连接。以及,第三阴极电气连接结构33与第三n型欧姆接触层连接,以实现第三化合物发光层52与共阴极30的连接。

66.以上,第二绝缘包裹层55包裹色转换层51、第三化合物发光层52、第三阳极电气连接结构54及部分共阴极30,此处的部分共阴极30包括但不限于第三阴极电气连接结构33。

67.优选的,如图14所示,为了减少第三化合物发光层52对第二化合物发光层42所发出光的吸收和损耗,第三化合物发光层52在背板10上的投影面积小于第二化合物发光层42的投影面积,并且可以根据不同颜色配比进行每一发光层尺寸的调整。

68.示例性的,如图15所示,常见的微显示器件以单色4μm像素尺寸为例,其器件尺寸为2μm,若其rgb水平堆叠,像素尺寸为4*12μm,若其呈品字形堆叠,像素尺寸为8*8μm,其中红光algainp器件的亮度为20万尼特(约20mw),绿光ingan器件的亮度为300万尼特(约120mw),蓝光ingan器件的亮度为50万尼特(约120mw),所需要的白光由红、绿、蓝三色配成,其比例为35%红光,50%绿光,15%蓝光,其白色合光亮度受红色和蓝色器件影响巨大,特别是红光亮度严重不足。在一种实施方式中,第一化合物发光层41(背光源)、第二化合物发光层42为蓝光,第三化合物发光层52为绿光,通过调整像素尺寸(面积)进行搭配,增大第一化合物发光层41和第二化合物发光层42尺寸,减小第三化合物发光层52子像素器件尺寸实现更加的配比,其量子点材料采用钙钛矿红光量子点(量子点材料可以是cspdi3材料、inp材料、cdse或cds材料),其中cspdi3材料转换效率超过80%。像素尺寸5*5μm,作为背光源蓝光的像素尺寸为2.5*4μm,作为蓝光原色子像素的尺寸为1.5*4μm,作为绿光原色子像素的尺寸为1*4μm,经过色转换的亮度为红光120万尼特(约240mw),绿光300万尼特(约120mw),蓝光75万尼特(约180mw),实现在缩减像素尺寸的同时,极大地提升亮度。

69.以上,需要说明的是,第一化合物发光层41与色转换层51之间相距一定距离,以实现热隔离,避免色转换层51的光致变色材料与背光光源直接接触造成热稳定性降低。该距离可根据第二键合层53的厚度及色转换层51的厚度决定,本实施例对此不作具体限定,作为优选的,该距离为0.1~5μmm,当然,实现热隔离作用的包括但不限于第一绝缘包裹层46及第二键合层53。

70.以及,显示单元20还包括设于第二器件层50表面的水汽隔绝层70。具体的,水汽隔绝层70采用透明介电材质制成,透明介电材质包括氧化硅、氮化硅、氧化铝、氧化钛、金刚石等无机介电质材料的单层或多层,也可以是su8、聚酰亚胺等有机介电质材料,还可以是玻璃、苏打等多晶材料。优选的,水汽隔绝层70为氧化硅、氧化钛的叠层形成的布拉格反射层,而第三化合物发光层52表面的水汽隔绝层70通过刻蚀去除,该水汽隔绝层70能够起到光筛的作用,仅允许红光波段透过。

71.以及,像素单元100还包括光学增强结构80,光学增强结构80堆叠于水汽隔绝层70表面,具体地,如图16所示。光学增强结构80可以为偏振镜、透镜等,透镜可以是有机材料,如su8、聚酰亚胺等,可以是无机材料,如氧化硅、氧化铝等。

72.对应于上述像素单元100,本实施例还提供一种用于半导体器件的像素单元的制

作方法,该制作方法包括:s1、准备背板。

73.具体的,背板可以是薄膜晶体管(tft)、ltps低温多晶硅、cmos集成电路、高迁移率晶体管hemt等一种或几种的有源背板,选取cmos集成电路背板,包括至少一个阳极。当然,背板表面设置有至少一个覆盖阳极的顶部金属或者设于背板表面的原位反射镜。本实施例中优选设置顶部金属。

74.s2、制作显示单元,将预先准备的第一目标化合物半导体与背板键合以形成第一键合层,并构造相邻设置的第一化合物发光层及第二化合物发光层形成第一器件层;再将预先准备的第二目标化合物半导体与第一器件层远离背板的一侧键合以形成第二键合层,并构造第三化合物发光层及与第三化合物发光层相邻设置的色转换层以形成第二器件层,色转换层设于第一化合物发光层上方。

75.具体地,步骤s2包括:s21、将预先准备的第一目标化合物半导体与背板键合,包括:s211、在背板设有至少一个阳极的表面整面镀绝缘材料(键合材料),并开设与至少一个阳极对应的至少一个通孔。

76.s212、在第一目标化合物半导体表面制作第一p型欧姆接触层,并在第一p型欧姆接触层表面镀整面绝缘材料(键合材料)。

77.优选的,第一目标化合物半导体采用ingan三元化合物,其结构图可以如下表1或表2所示的任意一种蓝光、绿光等波长化合物结构。本实施例中的第一目标化合物半导体优选蓝光化合物。

78.表1 表2上述,量子阱化合物半导体层即本实施例中的化合物半导体层;刻蚀截止层与衬底具有一定的高度比,刻蚀截止层用于在衬底去除时对剩余化合物进行保护。

79.因此,在步骤s212之前,该制作方达还需要预先制备第一目标化合物半导体,具体包括:选取衬底为si、蓝宝石、ga2o3等材料的蓝光ingan三元化合物;在p接触面形成p型欧姆接触薄膜,其p型接触材料可以是ito、zno等透明导电材

料,也可以是ni、au、ag等金属材料的叠层或者合金。示例性的,通过蒸镀、溅射等方式进行ito镀膜,ito膜厚500nm,通过在n2环境下500℃高温退火形成第一p型欧姆接触层。当然,该第一p型欧姆接触层的厚度和形成接触层的条件可根据需求调整变化。

80.在第一目标化合物半导体的第一p型欧姆接触层一侧镀整面绝缘材料。

81.s213、将背板与第一目标化合物半导体键合。具体为:将背板设有绝缘材料的一面与第一目标化合物半导体设有绝缘材料的一面进行键合形成第一键合层。

82.优选的,采用cmp(化学机械平坦化,chemical mechanical planarization)进行对绝缘材料表面进行平坦化处理(cmp平坦化处理后表面粗糙度≤10nm),并利用等离子表面激活绝缘材料表面(等离子激活方案为在功率为200w的ar等离子氛围中处理3分钟),使得绝缘材料表面呈现亲水性,然后在低温下进行首层化合物垂直堆叠,将第一目标化合物半导体键合集成至背板上。

83.示例性的,在实际的制作过程中,如图17所示,采用经过切割而成的化合物,较背板显示像素区域(display unit)略大(≥10μm)的化合物半成品,采用芯片级封装进行键合集成,该芯片级封装可以是如a所示单个芯片封装、如b所示的2个芯片封装、如c所示的4个芯片封装、如d所示的9个芯片封装等,在具体实施时使用化合物晶圆完成p型欧姆接触和键合层后通过测试的方法进行区域筛选,将良品区域筛出并切割获得芯片级封装的化合物半成品,通过粗对准键合进行键合集成。

84.s214、将第一目标化合物半导体的衬底去除以露出第一目标化合物半导体的n型欧姆接触层。

85.具体的,键合完成后采用研磨减薄蓝光化合物衬底(si衬底),并通过sf6抛光或刻蚀(干法刻蚀或湿发刻蚀)的方式将全部化合物si衬底去除,露出n型欧姆接触层(gan化合物)。

86.s22、构造相邻设置的第一化合物发光层及第二化合物发光层形成第一器件层,包括:s221、对露出n型欧姆接触层的第一目标化合物半导体通过图形化刻蚀分成相邻设置的第一化合物发光层及第二化合物发光层,且部分第一化合物发光层刻蚀至第一p型欧姆接触层,部分第二化合物发光层刻蚀至第二p型欧姆接触层。

87.s222、对第一化合物发光层及第二化合物发光层进行整面包裹形成第一绝缘包裹层。示例性的,采用原子层沉积(atomic layer deposition,ald)在第一化合物发光层及第二化合物发光层表面镀sio2以形成第一绝缘包裹层。

88.s223、对第一绝缘包裹层进行图形化曝光和刻蚀以分别形成第一阳极电气连接通道、第二阳极电气连接通道、第一阴极电气连接通道、第二阴极电气连接通道。

89.s224、在第一绝缘包裹层所在表面进行金属镀膜分别形成第一阳极电气连接结构、第二阳极电气连接结构、第一阴极电气连接结构、第二阴极电气连接结构。其中,第一阳极电气连接结构与第一阳极连接,第二阳极电气连接结构与第二阳极连接,第一阴极电气连接结构及第二阴极电气连接结构分别与阴极连接。

90.需要说明的是,本实施例进行器件制备和阴极电气连接结构、阳极电气连接结构构造时采用类大马士革工艺进行钝化和下一步键合准备。具体实施中,通过图形化刻蚀实现器件层的制备,然后进行绝缘包裹层的引入,最后通过图形化蒸镀或者图形化刻蚀进行

第一阳极电气连接结构、第二阳极电气连接结构、第一阴极电气连接结构、第二阴极电气连接结构的制备,为类大马士革工艺。

91.s23、将预先准备的第二目标化合物半导体与第一器件层远离背板的一侧键合,形成第二键合层,包括:在步骤s23完成第一器件层的构造之后,进行第二器件层的构造。与步骤s21中的描述相类似的,首先需要准备第二目标化合物半导体,该第二目标化合物半导体用于形成第三目标化合物层,且本实施例中,第二目标化合物半导体为绿光体系,其结构如前所述。以及,该步骤中的键合过程与步骤s21相类似,此处将不再赘述。需要说明的是,第二键合层采用透明绝缘材料,如sio2、si3n4、al2o3、aln等透明介电质材料,还可以是超薄si等可透光的半导体材料,或者su8、bcb等透明有机材料。如,第二目标化合物半导体为si基绿光化合物外延。

92.s24、构造第三化合物发光层并填充形成与第三化合物发光层相邻设置的色转换层,包括:s241、对露出n型欧姆接触层的第二目标化合物半导体通过图形化曝光刻蚀形成第三化合物发光层,且部分第三化合物发光层刻蚀至第三p型欧姆接触层;s242、对第三化合物发光层所在面进行整面包裹形成第二绝缘包裹层。

93.s243、对第二绝缘包裹层、第二键合层、第一绝缘包裹层、第一键合层进行图形化刻蚀分别形成第三阳极电气连接通道、第三阴极电气连接通道及第一开槽。

94.s244、在第一开槽中填充色转换材料形成色转换层,色转换层贴设于第二键合层上。

95.具体的,通过喷涂打印、旋涂、图形化、压印等方式,将色转换材料填充至第一开槽中,然后通过cmp平坦化或者刮刀刮平的方式进行色转换材料的平坦化。

96.s245、在第二绝缘包裹层所在表面进行金属镀膜分别形成第三阳极电气连接结构、第三阴极电气连接结构以形成第二器件层。

97.同样的,该步骤24采用类大马士革工艺完成阴极及阳极电气连接结构的构造。

98.s3、构造增强型共阴极,包括:s31、对第二器件层及第一器件层进行图形化刻蚀以形成增强型共阴极通道,部分增强型共阴极通道穿设于第三化合物发光层与色转换层之间,部分增强型共阴极通道穿设于第一化合物发光层与第二化合物发光层之间;s32、对第二器件层表面进行金属镀膜以形成增强型共阴极,增强型共阴极与共阴极连接围合形成相互隔断的第一区域及第二区域。

99.s4、在第二器件层表面镀水汽隔绝材料以形成水汽隔绝层。具体为,在采用ald工艺在第二器件层表面进行al2o3镀膜,形成水汽隔绝层进行水汽隔离,增强色转换材料的稳定性。

100.当然,在步骤s4之后,还可在水汽隔绝层表面继续增加黑色矩阵(black matrix,bm)、偏振、透镜(lens)等结构,进一步调控出光。其中bm可以是金属或者专用的黑色胶体,偏振可以通过布拉格反射层实现,lens可以是无机介电质层或者有机胶体,在一实施例中,增加用于光提取的半球形lens结构,该lens结构采用su8制成。

101.综上,本实施例提供的用于半导体器件的像素单元,通过在背板上依次垂直堆叠

至少两层器件层的方式实现多色化显示,相较于水平堆叠实现全彩色的像素结构,本技术中像素单元所占的水平方向上的空间较小,相较于水平方向排布的像素单元,像素密度受限较小,且有效减小尺寸效应带来的外量子效率的减小,有效降低功耗并提高亮度等性能;以及,通过垂直方向多层堆叠的设置,能有效提高良率;以及,通过设置色转换层,可将尺寸效应带来的外量子效率下降较大的化合物发光层通过色转换的方式实现显色,以进一步降低其功率及提高亮度等性能;以及,本实施例中的共阴极围设于显示单元周向,以减小显示单元中阴极的面积占比,提高发光区域面积占比,减小尺寸效应影响,同时可提高垂直方向上器件层的堆叠数量或形成冗余电路,并能效阻止相邻像素单元之间的光学串扰及避免色转换层的漏光;以及,本实施例中的像素单元还包括增强型共阴极,增强型共阴极与共阴极连接围合形成相互隔断的第一区域及第二区域,第一化合物发光层及色转换层堆叠设于第一区域中,第二化合物发光层与第三化合物发光层堆叠设于第二区域中,通过设置增强型共阴极能有效进行电气增强及有效阻止相邻化合物发光层之间的光学串扰,更重要的是,能有效防止第一化合物发光层的光溢出;以及,本实施例中的色转换层在背板上的投影面积大于第一化合物发光层在背板上的投影面积,避免第一化合物发光层的光溢出;以及,本实施例中的色转换层采用红光量子点材料,第一化合物半导体层的光源波长小于红光,从而不仅通过色转换实现红光,以避免algainp红光体系因尺寸效应带来的外量子效应而引起功耗及性能缺陷,还能有效解决gaas红光体系带来的环保问题,同时规避绿光、蓝光量子点超大比表面积下活性高的可靠性问题;以及,本实施例提供的用于半导体器件的像素单元的制作方法,其在进行器件制备、阴极电气连接、阳极电气连接中,采用类大马士革工艺进行钝化和下一步键合准备,该方案相较于现有对金属层蚀刻构造电气连接结构的方案,降低了堆叠方案中构造电气连接的工艺难度,尤其提高了干法刻蚀较为困难的金属(如铜)作为电气连接结构的可实现性;需要说明的是,本实施例仅需实现上述至少一种技术效果即可。

102.实施例2本实施例提供一种微显示屏200,如图18所示,该微显示屏200包括:驱动背板300,驱动背板300包括至少两个驱动电路、输入接口及输出接口;显示区域400,显示区域400设于驱动背板300上,且显示区域400包括至少两个如实施例1中的显示单元20及相应的共阴极30,至少两个显示单元20呈阵列式排布;外围共阴极500,外围共阴极500与每一显示单元20的共阴极30分别电连接,以使整个微显示屏200共阴极。需要说明的是,外围共阴极500为围设于显示区域400外围的金属围框结构。

103.外部io接口600,位于驱动背板300的任意位置。

104.进一步地,本实施例对于微显示屏200中阵列式相邻设置的每一像素单元100的排布朝向不做限制。在一种实施方式中,四个像素单元100的排布如图19、20所示,其中图20为图19中沿a-b剖面的剖视图。在另一种实施方式中,四个像素单元100的排布如图21、22所示,其中图22为图21中沿c-d剖面的剖视图。通过像素单元100的排布朝向的调整,改善显示边缘锯齿或者通过借用临近像素增强显示。

105.进一步的,为了进一步增加像素单元100的尺寸,相邻像素单元100的共阴极30合并共用。示例性的,相邻两个像素单元100的截面图如下图23所示。

106.本实施例中的微显示屏的具体结构及相应的技术效果,请参照实施例1中的相关描述,本实施例中将不作进一步的详细描述。

107.上述所有可选技术方案,可以采用任意结合形成本技术的可选实施例,即可将任意多个实施例进行组合,从而获得应对不同应用场景的需求,均在本技术的保护范围内,在此不再一一赘述。

108.需要说明的是,以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1