太阳能电池片单片生产标识方法与流程

1.本发明涉及一种太阳能电池的生产追溯方法,特别是一种太阳能电池片的生产标记和识别方法。

背景技术:

2.当今随着资源压力的日趋增大,太阳能发电已经成为不可或缺的一种发电方式。然而,现有的太阳能电池在生产过程中存在一些不足,尤其是电池片生产的追溯,难以实现单片追溯,使得电池片的质量分析只能停留在较为粗犷的模式下,难以确定质量异常的准确原因。

3.为了解决上述问题,目前应用最为普遍的是对硅片进行激光打码,但现有的激光打码方案,存在以下的几种缺点:

4.1.如在硅片制绒前进行激光打码,制绒后,激光的标记被刻蚀,造成激光位置与背景的对比度下降,影响识别的难度和准确度;

5.2.为了增强标记的对比度,往往会使用较高功率的激光对硅片表面进行深度刻蚀,必定造成表面缺陷,增加表面复合,影响产品性能;

6.3.为了不影响电池片效率,一般标记较小,通常只有几十μm的大小,为了达到识别准确度,往往使用高精度的设备和较长的曝光时间才能准确读取硅片的编码信息,难以在产线大规模推广。

技术实现要素:

7.发明目的:本发明的目的是提供一种太阳能电池片单片生产标识方法,有效标记编码信息并可准确读取识别,使电池片单片可追溯,减少对电池片性能的影响。

8.技术方案:一种太阳能电池片单片生产标识方法,包括如下步骤:

9.步骤s10,制绒:将作为电池片硅衬底的硅片进行制绒,制绒后的硅片表面具有密布的金字塔绒面;

10.步骤s20,标记:以激光扫描硅片表面,在金字塔绒面上打码形成唯一化的编码,而后制作成电池片;

11.步骤s30,识别:将电池片具有编码的表面朝上,以编码为参照选择一组相对侧,一侧设置入射光照向编码,另一侧设置相机接收入射光经编码的反射光,从而读取并识别编码。

12.进一步的,步骤s20中,激光为:整形激光,光斑是30~200μm边长的方形,波长532~1064nm,功率10~30w,扫描频率250~350khz,扫描速度10000mm/s~20000mm/s。该参数的激光扫描硅片表面,可避免对硅片造成更深的损伤,并可在绒面的金字塔顶端形成亚微米级的类球状塔尖,能够不影响正面直射光的同时提高斜入射光的反射率,不影响绒面的减反射作用从而不会影响电池的效率。

13.进一步的,步骤s20中,以激光扫描硅片表面选定位置打码,选定位置是非与电池

片栅线完全重叠的位置,以避免制成的电池片其栅线对编码遮蔽。

14.进一步的,步骤s20中,唯一化的编码是根据编码规则形成的。

15.进一步的,步骤s30中,入射光为平行光,与电池片表面成夹角a1,反射光与电池片表面成夹角a2;夹角a1的范围为40

°

<a1<90

°

,夹角a2的范围为40

°

<a2<90

°

。

16.进一步的,步骤s30中,以编码整体上的长度方向为参照,入射光与反射光的连线方向与编码的长度方向同向,电池片平移使编码以长度方向依次经过入射光。

17.进一步的,编码是由条形单元和空白单元排列而成,条形单元处由激光扫描形成,空白单元处由激光未扫描形成,入射光在硅片上形成的光斑的宽度大于编码图形的总宽度,入射光在硅片上形成的光斑的长度小于编码图案图形中最小单元的长度的一半。

18.有益效果:本发明的优点是:

19.1、由于在硅片制绒工序以后进行激光扫描打码,因此,在打码后的任何工序和时段均可对编码进行识别,对硅片生产过程可追溯性早,对硅片可实现单片有效追溯。

20.2、硅片经过制绒后再进行激光扫描打码,通过使用短波长的激光避免了对硅片造成更深的损伤,通过控制激光扫描功率和速度,在绒面的金字塔顶端形成亚微米级的类球状塔尖,能够不影响正面直射光的同时提高斜入射光的反射率。

21.3、通过识别装置中的入射光光源斜置,增强了激光扫描区域与未扫描区域的对比度,降低了编码的识别难度,提高了编码的识别准确率。

22.4、通过编码规则匹配,能够在硅片输运过程中实现读码,无需额外增加拍照和读取时间,兼容现有的量产产线。

附图说明

23.图1为激光扫描硅片表面示意图;

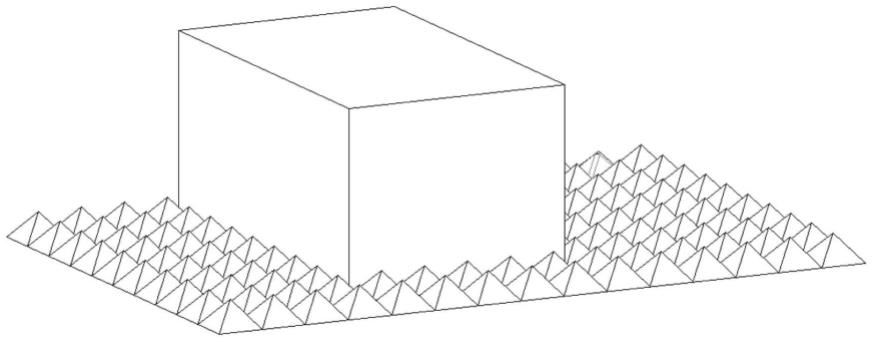

24.图2为激光扫描硅片表面前,硅片表面金字塔绒面的形态示意图;

25.图3为在图2上入射光、反射光光路示意图;

26.图4为激光扫描硅片表面后,硅片表面被激光扫描处的金字塔绒面的形态示意图;

27.图5为在图4上入射光、反射光光路示意图;

28.图6为识别编码步骤的识别装置侧向视图;

29.图7为识别装置结构示意图;

30.图8为编码在硅片上的位置示意图;

31.图9为编码图形示意图之一;

32.图10为编码图形示意图之二;

33.图11为编码图形示意图之三。

具体实施方式

34.下面结合附图和具体实施例,进一步阐明本发明。

35.一种太阳能电池片单片生产标识方法,具体包括如下步骤:

36.步骤s10,制绒。

37.将作为电池片硅衬底的硅片进行制绒,制绒工艺是晶硅太阳能电池生产的现有工艺,制绒后,硅片表面形成具有密布1~5μm金字塔的绒面,绒面显著降低硅片表面的反射

率。

38.步骤s20,标记。

39.使用激光扫描硅片表面,在金字塔绒面上打码形成唯一化的编码,而后制作成电池片。

40.附图1所示为激光扫描硅片表面,扫描的激光采用以下参数:整形激光,光斑是30~200μm边长的方形,波长532~1064nm,功率10~30w,扫描频率250~350khz,扫描速度10000mm/s~20000mm/s。

41.由于波长532~1064nm的激光扫描硅片时,大部分激光被表层的硅吸收,且在限定的功率和速度下,激光扫描时金字塔顶端融溶,而后迅速冷却,而后形成一个类球状的塔尖,如附图2、4的比较。

42.如附图3、5的比较:对于垂直入射的光,在激光扫描前后的绒面上,反射光线只有塔尖的发生变化,根据金字塔绒面的减反射原理,一次反射光线被反射到另一个金字塔上,而未经激光扫描的塔尖反射的光线原本就无法反射到另一个金字塔上,所以激光扫描对绒面的正面反射率的影响很小,可以忽略不记;而对于以一定角度入射的光,在激光扫描前的绒面上,大部分光被反射到入射光一侧,而在激光扫描后的绒面上,由于类球状的塔尖作用,有相当一部分的光被反射到另外一侧。可见,在制绒的绒面上激光扫描打码,不影响绒面的减反射作用从而不会影响电池的效率。

43.唯一化的编码可根据编码规则实现,而后通过激光扫描在绒面上打码形成。

44.步骤s30,识别。

45.将电池片3具有编码31的表面朝上,如附图6、7所示,以编码31为参照选择一组相对侧,一侧设置光源1,使入射光11照向编码,另一侧设置相机2,接收入射光11经编码31的反射光21,从而通过相机2读取并识别编码31。

46.入射光11采用平行光,与电池片3表面成夹角a1,反射光21与电池片3表面成夹角a2;夹角a1的范围可设置为40

°

<a1<90

°

,夹角a2的范围可设置为40

°

<a2<90

°

,根据夹角a2布设相机2,光源1和相机2的布设可调节范围大。

47.通常,编码整体上呈矩形,具有长度方向,可以编码整体上的长度方向为参照,将识别装置的光源与相机在编码长度方向上布设,入射光与反射光的连线方向与编码的长度方向同向,则通过使电池片平移,即可使编码以长度方向依次经过入射光而被读取。

48.为了不影响对编码的读取和识别,结合附图8所示,在硅片上激光扫描打码形成编码的位置,应选择不与电池片栅线位置完全重叠的位置,最好是不与电池片栅线位置具有重叠的位置,以避免制成的电池片其栅线对编码遮蔽。

49.入射光的参数,与编码相关。在此,提供以下几种编码规则和相应的入射光参数:

50.1、如附图9所示,编码规则是采用宽度均为w1、长度均为l1的条形单元4和空白单元5,排列形成带状,条形单元表示1,条形单元处由激光扫描形成,空白单元表示0,空白单元处由激光未扫描形成,可多于一个条形单元或多于一个空白单元连续排列,从而形成编码图形,w1为30~200μm,l1为1~10mm。该编码可赋予代表序列号、地址等信息。

51.在此编码规则下,入射光是宽度为w、长度为l的平行光,w>w1,l1>2l。

52.2、如附图10所示,编码规则是采用不同宽度、相同长度的条形单元,以及与条形单元相同长度的空白单元,排列形成带状,条形单元a的宽度为w2、长度为l2,条形单元b的宽度

为w3、长度为l2,空白单元的长度为l2,条形单元a表示1,条形单元b表示0,条形单元a、条形单元b处由激光扫描形成,空白单元处由激光未扫描形成,从而形成编码图形,w2为1~10mm,w3为1~20mm,w3>w2,l2为1~10mm。

53.在此编码规则下,入射光是宽度为w、长度为l的平行光,w>w3,l2>2l。

54.3、如附图11所示,编码规则是采用宽度均为w4、长度均为l3的条形单元和空白单元,排列形成矩阵,条形单元表示1,条形单元处由激光扫描形成,空白单元表示0,空白单元处由激光未扫描形成,从而形成编码图形,w4为30~200μm,l3为1~10mm。

55.在此编码规则下,入射光是宽度为w、长度为l的平行光,w>编码图形的总宽度w5,l3>2l。

56.本发明的生产标识方法,具有以下优点:

57.1、由于在硅片制绒工序以后进行激光扫描打码,因此,在打码后的任何工序和时段均可对编码进行识别,对硅片生产过程可追溯性早,对硅片可实现单片有效追溯。

58.2、硅片经过制绒后再进行激光扫描打码,通过使用短波长的激光避免了对硅片造成更深的损伤,通过控制激光扫描功率和速度,在绒面的金字塔顶端形成亚微米级的类球状塔尖,能够不影响正面直射光的同时提高斜入射光的反射率。

59.3、通过识别装置中的入射光光源斜置,增强了激光扫描区域与未扫描区域的对比度,降低了编码的识别难度,提高了编码的识别准确率。

60.4、通过编码规则匹配,能够在硅片输运过程中实现读码,无需额外增加拍照和读取时间,兼容现有的量产产线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1