一种晶圆封装及其制作方法

1.本发明涉及集成电路技术领域,尤其涉及的是一种晶圆封装及其制作方法。

背景技术:

2.半导体功率器件正在向小型化,集成化高功率与多功能方向发展。在这样的背景下,晶圆级封装应运而生。相较于传统封装,晶圆封装具有封装尺寸小,高传输速度,高密度连接,生产周期短,工艺成本低等特点。随着晶圆封装在航空航天、电网、高铁等领域逐渐普及,对晶圆级封装(wafer level package,wlp)的可靠性提出了更高的要求。芯片封装与互连提出了更高的挑战,如:更大的连接强度,更高的导热导电率、低温连接高温服役、以及长期可靠性。

3.目前主流的封装方法主要有无铅钎焊、瞬态液相连接。其中,常用的无铅钎料的熔点较低,无法满足大功率器件低温连接高温服役的特点,而通过瞬态液相连接形成的互连层具有较低的导热率和较高的残余应力,从而无法为功率器件提供有效的散热途径以及可靠性。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种晶圆封装及其制作方法,以解决晶圆封装无法为功率器件提供有效的散热途径以及可靠性的问题。

6.本发明的技术方案如下:

7.一种晶圆封装,其包括:第一晶圆、第二晶圆以及设置在所述第一晶圆与所述第二晶圆之间的互连层;其中,所述互连层包括碳纳米管束框架以及填充于所述碳纳米管束框架内的微纳米金属。

8.本发明的进一步设置,所述碳纳米管束框架包括:第一碳纳米管束与第二碳纳米管束;

9.所述第一碳纳米管束间隔设置在所述第一晶圆上;

10.所述第二碳纳米管束间隔设置在所述第二晶圆上;

11.所述第一碳纳米管束插入所述第二碳纳米管束之间的间隙中以形成所述碳纳米管束框架。

12.本发明的进一步设置,所述晶圆封装还包括:第一金属镀层;所述第一金属镀层设置在所述第一晶圆的上表面。

13.本发明的进一步设置,所述晶圆封装还包括:第一催化层;所述第一催化层设置在所述第一金属镀层的表面。

14.本发明的进一步设置,所述晶圆封装还包括:第二金属镀层;所述第二金属镀层设置在所述第二晶圆的上表面。

15.本发明的进一步设置,所述晶圆封装还包括:第二催化层;所述第二催化层设置在

所述第二金属镀层的表面。

16.本发明的进一步设置,所述微纳米金属为微纳米金、微纳米银或微纳米铜中的一种或多种;所述微纳米金属的形状为颗粒状、块体状或片状。

17.本发明的进一步设置,所述微纳米金属的为颗粒状,所述微纳米金属的尺寸为5-5000纳米。

18.基于同样的发明构思,本发明还提供了一种应用于上述所述的晶圆封装的晶圆封装制作方法,其包括:

19.提供第一晶圆与第二晶圆;

20.在所述第一晶圆与所述第二晶圆之间制备碳纳米管束框架;

21.基于毛细作用将微纳米金属烧结膏体填充至所述碳纳米管束框架内;

22.将多余的微纳米金属烧结膏体去除后进行加热处理以使微纳米金属连接在所述第一晶圆与所述第二晶圆之间。

23.本发明的进一步设置,所述在所述第一晶圆与所述第二晶圆之间制备碳纳米管束框架的步骤包括:

24.采用含碳气体在所述第一晶圆的表面自下而上定向形成若干间隔分布的第一碳纳米管束,并采用含碳气体在所述第二晶圆的表面自下而上定向形成若干间隔分布的第二碳纳米管束;

25.将所述第一晶圆与所述第二晶圆连接在一起,以使所述第一碳纳米管束插入所述第二碳纳米管束的间隙中,并形成碳纳米管束框架。

26.本发明的进一步设置,所述在所述第一晶圆与所述第二晶圆之间制备碳纳米管束框架的步骤之前还包括:

27.分别在所述第一晶圆底面以及所述第二晶圆的顶面进行金属化镀层处理,以在所述第一晶圆的底面形成第一金属镀层,并在所述第二晶圆的顶面形成第二金属镀层。

28.本发明的进一步设置,所述晶圆封装制作方法还包括:

29.采用催化剂并通过沉积的方式在所述第一金属镀层上形成第一催化层;采用催化剂并通过沉积的方式在所述第二金属镀层上形成第二催化层。

30.本发明的进一步设置,所述在所述第一晶圆与所述第二晶圆之间制备碳纳米管束框架的步骤之后还包括:

31.将连接碳纳米管束框架之后的第一晶圆与第二晶圆置于真空腔体或置于具有还原性气体的腔体内;

32.本发明的进一步设置,所述将多余的微纳米金属烧结膏体去除后进行加热处理以使微纳米金属连接在所述第一晶圆与所述第二晶圆之间的步骤之后还包括:

33.对废气进行排放处理。

34.本发明所提供的一种晶圆封装及其制作方法,晶圆封装包括:第一晶圆、第二晶圆以及设置在所述第一晶圆与所述第二晶圆之间的互连层;其中,所述互连层包括碳纳米管束框架以及填充于所述碳纳米管束框架内的微纳米金属。本发明通过采用碳纳米管束框架与微纳米金属构成的互连层来连接第一晶圆与第二晶圆,能够保证两晶圆之间的连接强度,且能够满足晶圆之间互连区域的导电导热性要求,从而能够满足大功率器件在更高的温度、更大的电流密度等更加苛刻的环境下进行服役,提高了大功率器件的可靠性。

附图说明

35.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

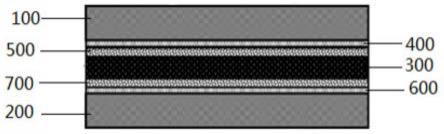

36.图1是本发明中晶圆封装的整体结构示意图。

37.图2是本发明中第一晶圆与第二晶圆的连接示意图。

38.图3是本发明中碳纳米管束框架填充纳米铜膏体之前的示意图。

39.图4是本发明中碳纳米管束框架填充纳米铜膏体之后的示意图。

40.图5是本发明中第一晶圆与第一金属镀层的结构示意图。

41.图6是本发明中第一催化层与第一镀层的结构示意图。

42.图7是本发明中第二晶圆与第二金属镀层的结构示意图。

43.图8是本发明中第二催化层与所述第二金属镀层的结构示意图。

44.图9是本发明中第一碳纳米管束的结构示意图。

45.图10是本发明中第二碳纳米管束的结构示意图。

46.图11是本发明中晶圆封装制作方法的流程示意图。

47.图12是本发明晶圆封装制作方法中第一晶圆与第二晶圆连接的示意图。

48.图13是本发明晶圆封装制作方法中第一晶圆与第二晶圆连接后置于真空操作台的示意图。

49.图14是本发明晶圆封装制作方法中将铜纳米烧结膏体填充入碳纳米管束框架的示意图。

50.图15是本发明晶圆封装制作方法中将铜纳米烧结膏体填充入碳纳米管束框架之后的示意图。

51.图16是本发明晶圆封装制作方法中对填充入碳纳米管束框架的铜纳米烧结膏体进行加热的示意图。

52.附图中各标记:100、第一晶圆;200、第二晶圆;300、互连层;310、碳纳米管束框架;311、第一碳纳米管束;312、第二碳纳米管束;320、微纳米金属烧结膏体;400、第一金属镀层;500、第一催化层;600、第二金属镀层;700、第二催化层;800、真空操作台。

具体实施方式

53.本发明提供一种晶圆封装及其制作方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

54.在实施方式和申请专利范围中,除非文中对于冠词有特别限定,否则“一”、“一个”、“所述”和“该”也可包括复数形式。若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

55.应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、

整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或无线耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

56.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

57.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

58.对于晶圆级封装,目前主流的封装方法,如无铅钎焊、瞬态液相连接方式已经无法满足大功率器件的使用要求。金属纳米颗粒烧结技术由于具有低温互联高温服役的优点受到了广泛关注。然而金属纳米颗粒烧结技术仍然存在缺陷,例如,金属银由于具有极好的导电导热性,因此常将其制备成纳米颗粒进行烧结,但银的高成本阻碍了其在工业的大规模应用,同时还面临着电迁移以及热膨胀系数不匹配等诸多问题。由于铜也具有较好的导电导热性,且成本低,抗电迁移,所以纳米铜烧结成为了纳米银烧结的替代方案。然而纳米铜具有更大的表面能,在烧结过程中易氧化,从而生成铜的氧化物,导致影响连接强度,并降低导电导热率。

59.请同时参阅图1至图10,本发明提供了一种晶圆封装的较佳实施例。

60.如图1至图4所示,本发明提供了一种晶圆封装,其包括:第一晶圆100、第二晶圆200以及设置在所述第一晶圆100与所述第二晶圆200之间的互连层300;其中,所述互连层300包括碳纳米管束框架310以及填充于所述碳纳米管束框架310内的微纳米金属。

61.具体地,碳纳米管束具有极高的导电导热性,本发明在第一晶圆100与第二晶圆200互连封装时,通过采用碳纳米管束框架310与微纳米金属构成的互连层300(将微纳米金属烧结膏体320填充至碳纳米管束框架310并加热后可得到互连的微纳米金属)来连接第一晶圆100与第二晶圆200,将碳纳米管束与微纳米金属烧结技术相结合,从而能够极大地弥补微纳米金属因成本高、电迁移、热膨胀系数失配以及氧化导致的导电导热性能缺失等问题,且微纳米金属能够加强第一晶圆100与第二晶圆200之间的连接强度,进而能够保证第一晶圆100与第二晶圆200之间的连接强度(微纳米金属为互连层与晶圆之间提供了可靠的机械保护),且能够满足第一晶圆100与第二晶圆200之间的互连区域的导电导热性要求,使得制成的功率器件的封装可靠性与电气性能得到极大改善,能够满足大功率器件在更高的温度、更大的电流密度等更加苛刻的环境下进行服役,提高了大功率器件的可靠性。

62.请参阅图2以及图9与图10,在一些实施例中,所述碳纳米管束框架310包括:第一碳纳米管束311与第二碳纳米管束312;所述第一碳纳米管束311间隔设置在所述第一晶圆100上;所述第二碳纳米管束312间隔设置在所述第二晶圆200上;所述第一碳纳米管束311插入所述第二碳纳米管束312之间的间隙中以形成所述碳纳米管束框架310。

63.具体地,采用含碳气体(例如二氧化碳)自下而上的在所述第一晶圆100的底面形成呈高密度分布的第一碳纳米管束311,并采用同样的工艺在所述第二晶圆200的顶面形成呈高密度分布的第二碳纳米管束312。在所述第一碳纳米管束311与所述第一晶圆100形成有效连接,以及所述第二碳纳米管束312与所述第二晶圆200形成有效连接之后,其后通过倒装键合技术,在外力的作用下将所述第一晶圆100与所述第二晶圆200连接在一起,以使所述第一碳纳米管束311插入至所述第二碳纳米管束312的间隙中,在范德华力的作用下形成连接,从而构成所述碳纳米管束框架310。

64.请参阅图1、图5与图9,在一个实施例的进一步地实施方式中,所述晶圆封装还包括:第一金属镀层400;所述第一金属镀层400设置在所述第一晶圆100的上表面。

65.具体地,因所述互连层300与所述第一晶圆100的材料不是同一材料,使得材料之间会存在金属差异,在加工或服役过程中会导致裂开等缺陷。在所述第一晶圆100上形成第一碳纳米管束311之前,首先在所述第一晶圆100的底面进行金属化处理以得到第一金属镀层400,以适配互连层300的金属材料,有利于减少加工过程中的失败率,且在在一些情况下还可以减少加工难度,提高电器器件的可靠性、散热性以及导电性。在一些实施例中,所述第一金属镀层400可以是铜金属镀层、银金属镀层、金金属镀层等。

66.请参阅图6与图9,在一个实施例的进一步地实施方式中,所述晶圆封装还包括:第一催化层500;所述第一催化层500设置在所述第一金属镀层400的表面。

67.具体地,采用钴(co)或四氧化三钴(co3o4)作为催化剂通过沉积的方式在所述第一金属镀层400上形成第一催化层500,其后再在所述第一催化层500上形成所述第一碳纳米管束311,可以使第一碳纳米管束311沿着所述第一晶圆100的垂直方向向上生长(碳纳米管束在长度方向上具有极好的导电导热性能,但其垂直方向上的导电导热性能会大打折扣),使得第一碳纳米管束311生长可控,不会产生无定型碳或对基体造成缺陷。需要说明的是,还可以使用有机金属框架进行热解从而定向生产碳纳米管,从而达到碳纳米管生长可控,且保证了不会产生无定型碳或对基体造成缺陷,进而保证了晶圆间具有良好的导电导热性。

68.请参阅图7与图10,在一个实施例的进一步地实施方式中,所述晶圆封装还包括:第二金属镀层600;所述第二金属镀层600设置在所述第二晶圆200的上表面。

69.具体地,因所述互连层300与所述第二晶圆200的材料不是同一材料,使得材料之间会存在金属差异,在加工或服役过程中会导致裂开等缺陷。在所述第一晶圆100上形成第二碳纳米管束312之前,首先在所述第二晶圆200的顶面进行金属化处理以得到第二金属镀层600,以适配互连层300的金属材料,有利于减少加工过程中的失败率,且在在一些情况下还可以减少加工难度,提高电器器件的可靠性、散热性以及导电性。在一些实施例中,所述第二金属镀层600可以是铜金属镀层、银金属镀层、金金属镀层等。

70.请参阅图8与图10,在一个实施例的进一步地实施方式中,所述晶圆封装还包括:第二催化层700;所述第二催化层700设置在所述第二金属镀层600的表面。

71.具体地,采用钴(co)或四氧化三钴(co3o4)作为催化剂通过沉积的方式在所述第二金属镀层600上形成第二催化层700,其后再在所述第二催化层700上形成所述第二碳纳米管束312,可以使二碳纳米管束沿着所述第二晶圆200的垂直方向向上生长,可以使得第二碳纳米管束312生长可控,不会产生无定型碳或对基体造成缺陷。

72.在一些实施例中,所述微纳米金属可以是但不限于是微纳米金、微纳米银或微纳米铜中的一种,还可以是微纳米镍、微纳米钛,或者上述金属的二元、三元合金以及包覆结构。

73.所述微纳米金属的形状为颗粒状、块体状或片状。当所述微纳米金属为颗粒状时,所述微纳米金属尺寸为5-5000纳米,例如,5nm,100nm,5000nm等。需要说明的是,填充的微纳米金属颗粒可以是微米金属与纳米金属的混颗粒。

74.在一种实现方式中,所述微纳米金属可以采用微纳米铜,因微纳米铜的成本较低,且能够加强第一晶圆100与第二晶圆200之间的连接强度,即使微纳米铜因烧结后会出现氧化现象影响导电导热性,但碳纳米管束可以弥补这一缺陷。

75.请参阅图11,在一些实施例中,本发明还提供了一种应用于上述所述的晶圆封装的晶圆封装制作方法,其包括步骤:

76.s100、提供第一晶圆与第二晶圆;

77.s200、在所述第一晶圆与所述第二晶圆之间制备碳纳米管束框架

78.s300、基于毛细作用将微纳米金属烧结膏体填充至所述碳纳米管束框架内;

79.具体地,在所述第一晶圆与所述第二晶圆通过所述碳纳米管束框架连接之后,所述碳纳米管束框架在竖直方向上具有良好的连接强度,但在水平方向上的连接强度无法得到保证,因而通过在所述碳纳米管束框架的一侧将流体状的微纳米金属烧结膏填充至所述碳纳米管束框架内,在毛细作用下,微纳米金属烧结膏能够均匀地填充进碳纳米管束之间的间隙中,将整个碳纳米管束框架的间隙填充满,以加强互连层对第一晶圆与第二晶圆之间的连接强度,如图14所示。其中,通过利用毛细作用对微纳米金属烧结膏体进行填充,在不需要额外印刷设备(微纳米金属膏体通过印刷或者喷涂等方式附着到第一晶圆或第二晶圆上)的情况下,可以减少繁琐的工艺流程。

80.s400、将多余的微纳米金属烧结膏体去除后进行加热处理以使微纳米金属连接在所述第一晶圆与所述第二晶圆之间。

81.具体地,因常温下的微纳米金属在膏体中有机物的包裹下是弥散或分散的,只有达到一定温度后,这些有机溶剂挥发或消失才能够使得微纳米金属形成互联。在将多余的微纳米金属烧结膏体去除后通过压头与底座对连接后的第一晶圆与第二晶圆进行加热处理,待微纳米金属形成互联之后,那么即完成了所述第一晶圆与第二晶圆之间的连接,如图16所示。

82.在上述方法中,在芯片与基板互连封装时,通过采用碳纳米管束框架与纳米铜构成的互连层来连接第一晶圆与第二晶圆,极大地弥补微纳米金属因成本高、电迁移、热膨胀系数失配以及氧化导致的导电导热性能缺失等问题,且微纳米金属能够加强第一晶圆与第二晶圆之间的连接强度,从而能够保证第一晶圆与第二晶圆之间连接强度,且能够满足第一晶圆与第二晶圆之间的互连区域的导电导热性要求,使得制成的功率器件的封装可靠性与电气性能得到极大改善。在一种实现方式中,所述微纳米金属烧结膏体可以是微纳米铜烧结膏体。

83.在一些实施例中,步骤s200包括步骤:

84.s210、采用含碳气体在所述第一晶圆的表面自下而上定向形成若干间隔分布的第一碳纳米管束,并采用含碳气体在所述第二晶圆的表面自下而上定向形成若干间隔分布的

第二碳纳米管束;

85.s220、将所述第一晶圆与所述第二晶圆连接在一起,以使所述第一碳纳米管束插入所述第二碳纳米管束的间隙中,并形成碳纳米管束框架;

86.具体地,在所述第一碳纳米管束与所述第一晶圆形成有效连接之后,以及所述第二碳纳米管束与所述第二晶圆形成有效连接之后,采用倒装键合技术,在外力作用下将所述第一晶圆与所述第二晶圆连接在一起,即将所述第一碳纳米管束插入至所述第二碳纳米管束间的间隙中,以形成高密度的碳纳米管束框架,如图12所示。因所述第一晶圆是采用倒装技术与所述第二晶圆进行连接的,可以适用于大规模的生产。

87.在一些实施例中,步骤s200之前还包括:

88.s110、分别在所述第一晶圆底面以及所述第二晶圆的顶面进行金属化镀层处理,以在所述第一晶圆的底面形成第一金属镀层,并在所述第二晶圆的顶面形成第二金属镀层。

89.s120、采用催化剂并通过沉积的方式在所述第一金属镀层上形成第一催化层;采用催化剂并通过沉积的方式在所述第二金属镀层上形成第二催化层。

90.具体地,因所述互连层与所述第一晶圆、第二晶圆的材料不是同一材料,使得材料之间会存在金属差异,在加工或服役过程中会导致裂开等缺陷。在所述第一晶圆及所述第二晶圆上形成碳纳米管束之前,首先在所述第一晶圆的底面以及第二晶圆的顶面进行金属化处理以得到金属镀层,以适配互连层的金属材料有利于减少加工过程中的失败率,且在在一些情况下还可以减少加工难度,提高电器器件的可靠性、散热性以及导电性。在一些实施例中,金属镀层可以是铜金属镀层、银金属镀层、金金属镀层等。

91.另外,因碳纳米管束的导电导热特性具有各向异性的特点,若采用高能辐照、薄膜卷腹、超声振动等方式形成碳纳米管束的取向杂乱,难以进行定向生产,且以上述方式植入的碳纳米管束不仅成本较高,存在较大的几率生成无定型碳对芯片以及基板造成损伤。本发明采用气相沉积工艺,采用钴(co)或四氧化三钴(co3o4)作为催化剂通过沉积的方式在所述第一金属镀层上形成第一催化层,在第二金属镀层上形成第二催化层,其后将含碳气体自下而上的在所述第一晶圆的底面以及所述第二晶圆的顶面分别形成第二碳纳米管束与第一碳纳米管束,可以使第一碳纳米管束沿着的第一晶圆垂直方向向上生长,第二碳纳米管束沿着第二晶圆的垂直方向生长,使得碳纳米管束生长可控,从而使得后续第一碳纳米管束与第二碳纳米管束能够定向连接,不会产生无定型碳或对基体造成缺陷。

92.步骤s200之后还包括:

93.s230、将连接碳纳米管束框架之后的第一晶圆与第二晶圆置于真空腔体或置于具有还原性气体的腔体内;

94.具体地,因为微纳米金属烧结膏体(例如纳米铜烧结膏体)在空气中易氧化,通过将连接之后的所述第一晶圆与所述第二晶圆置于真空腔体内或置于具有还原性气体的腔体内,有助于抑制铜的氧化造成的对连接强度的影响。

95.其中,将连接碳纳米管束框架之后的所述第一晶圆与所述第二晶圆置于真空腔体内或置于具有还原性气体的腔体内的目的相同,但根据加工环境或者条件可以选择其中一种实现方式,比如对于氧化要求不高的场合,可以抽真空排出空气。对于氧化要求较高的生产环境可以通入还原性气体将本身已经氧化或者部分氧化的微纳米金属从其氧化物还原

其本身(例如铜从氧化铜或者氧化亚铜还原成铜本身)。在一种实现方式中,当需要将连接之后的所述第一晶圆与所述第二晶圆置于真空腔体内时,可以将连接之后的所述第一晶圆与所述第二晶圆置于真空操作台800中,如图13至图16所示。

96.步骤s400之后还包括:

97.s500、对废气进行排放处理。若是采用还原性气体对铜的氧化进行抑制的话,在加热完成后,将废气进行排放处理,其后去除烧结互连的样品(芯片封装)即可。

98.综上所述,本发明所提供的一种晶圆封装及其制作方法,通过将碳纳米管与纳米铜烧结技术相结合极大地弥补微纳米金属因成本高、电迁移、热膨胀系数失配以及氧化导致的导电导热性能缺失等问题,且微纳米金属能够加强第一晶圆与第二晶圆之间的连接强度,使功率器件的封装可靠性与电气性能(电气连接、散热性)得到极大改善,能够满足大功率器件在更高的温度、更大的电流密度等更加苛刻的环境下进行服役,提高了大功率器件的可靠性。同时,整个芯片封装的工艺流程是基于倒装芯片连接技术实现的,为该工艺流程的大规模应用提供了良好的工业基础。

99.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1