一种多功能高导电微胶囊及自修复硅负极

1.本发明属于锂离子电池技术领域,具体为一种多功能高导电微胶囊,及其作为自修复添加剂在硅负极中的应用。

背景技术:

2.锂离子电池(libs)被广泛用作便携式电子设备、电动汽车的可靠电源,以及可再生能源的存储设备,引起了越来越多的研究注意。硅(si)由于其高比容量(4200ma g-1

,li

4.4

si)、低放电电位及环境友好等,显示出作为libs负极材料的巨大潜力;然而,si材料在嵌锂/脱锂过程中面临着大的体积变化和低电导率,特别是,si与li的合金化/去合金化反应会导致约300%的体积变化,从而产生可能破坏si-si键并导致电接触失效的大应力;因此,硅负极在循环过程中容量衰减很快。

3.针对上述问题,许多关于先进硅负极的研究被公开,主要方向为硅的结构修饰或硅碳复合等;特别是si/c复合材料,不仅缓冲了内部硅连续体积膨胀所产生的巨大应力,而且有效地提升了硅的电导率;例如文献“wang,k.;pei,s.;he,z.;huang,l.;zhu,s.;guo,j.;shao,h.;wang,j.synthesis of a novel porous silicon microsphere@carbon core-shell composite via in situ mof coating for lithium ion battery anodes.chem.eng.j.2019,356,272-281.”中通过自腐蚀反应、退火和蚀刻处理合成的多孔si/c核壳复合材料,其在1ag-1

下经过500次循环后可逆容量为1027.8mag-1

;然而,在已报道的si/c复合材料中,一旦裂纹和剥落发生,电子传输通道就可能断裂,导致硅负极的循环稳定性变差,难以满足商业化应用要求。

技术实现要素:

4.本发明的目的在于提供一种多功能高导电微胶囊及自修复硅负极,用以解决现有硅负极在循环过程中因体积膨胀而产生巨大应力以及膨胀过后产生裂纹导致电极脱落的问题;本发明中多功能高导电微胶囊是在高粘度的聚乙烯醇(pva)或海藻酸(alg)溶液中进行乳化,有利于液态金属稳定且均匀乳化,并进一步通过苯酚-尿素-甲醛在液态金属乳液表面的原位缩聚反应形成脲醛树脂/pva或脲醛树脂/alg复合壳层,得到高球形度、高单分散性的多功能高导电微胶囊;进一步,本发明中多功能高导电微胶囊作为自修复添加剂引入硅负极,形成多功能高导电微胶囊/硅自修复硅负极,在硅颗粒脱嵌锂过程中发生的体积变化进而诱导微胶囊添加剂破裂,释放出高电导率和流动性的液态金属,伴随着其在极片内部的流动,填补极片中的裂缝并形成高导电网络,最终实现极片导电网络修复与结构完整性修复;并且,基于微胶囊壳层表面丰富的羧基与羟基官能团,赋予微胶囊较好的粘附强度,在降低粘结剂用量的同时提升硅颗粒负载量,构筑高能量密度硅负极。

5.为实现上述目的,本发明采用的技术方案为:

6.一种多功能高导电微胶囊,包括壳材与芯材,芯材包覆于壳材中;其特征在于,所述微胶囊呈球形,所述壳材为脲醛树酯/聚乙烯醇(pva)复合层或脲醛树酯脂/海藻酸(alg)

复合层,所述芯材为以下低熔点液态金属中的一种:单元液态金属:ga,二元液态金属:ga/in、ga/sn、ga/al、ga/zn、ga/ag,多元液态金属:ga/in/sn、in/sn/bi、bi/pb/sn、bi/pb/sn/cd、bi/pb/sn/cd/in;所述多功能高导电微胶囊用于硅负极中作为自修复添加剂。

7.进一步的,所述微胶囊的粒径分布在500nm~50um之间。

8.进一步的,所述壳材的厚度分布在200nm~5um之间。

9.进一步的,所述芯材的含量为30~85wt%。

10.进一步的,所述微胶囊的外表面富含有羟基(-oh)、羧基(-cooh),使得微胶囊用于硅负极中同时起到粘结剂的作用;微胶囊表面引入的羟基(-oh)、羧基(-cooh)能与si表面的硅氧化层形成强的氢键,以帮助缓冲硅颗粒在循环过程中的巨大体积变化,同时氢键还能使硅颗粒和集流体紧密结合,保证了电池的电化学性能稳定性。

11.进一步的,所述多功能高导电微胶囊的制备方法,包括以下步骤:

12.步骤a、将烯-丙烯酸甲酯共聚物(ema)溶液加入到聚乙烯醇(pva)溶液或海藻酸(alg)溶液中,进行机械搅拌直至溶液呈均匀状态,搅拌速率为500~800rpm;

13.步骤b、按照ema:尿素:间苯二酚:氯化铵的质量比为3:10:1:1,依次将尿素、间苯二酚、氯化铵加入到步骤a得溶液中,继续搅拌直至完全溶解;

14.步骤c、将步骤b得溶液置于恒温水浴锅中,设置水浴温度为35℃,使用naoh调节溶液ph至3.5,将5~28g的芯材加入溶液中进行分散,机械搅拌及超声分散持续进行50min~120min;超声功率为150w~300w,机械搅拌速率为1000rpm~2000rpm;

15.步骤d、按照尿素:甲醛的质量比为1:3,将甲醛溶液加入步骤c得溶液中,调节水浴温度至60℃~80℃并持续搅拌2h~3h,再降速至1000rpm继续搅拌2.5h~4h,得到微胶囊;

16.步骤e、将微胶囊在室温下冷却至25℃,用去离子水反复洗涤,再用过量酒精清洗,清洗完成后进行干燥,得到多功能高导电微胶囊。

17.更进一步的,步骤a中,聚乙烯醇溶液的浓度为2wt%~15wt%,海藻酸溶液的浓度为1wt%~4wt%,烯-丙烯酸甲酯共聚物溶液的浓度为2wt%~5wt%,烯-丙烯酸甲酯共聚物溶液:聚乙烯醇溶液或海藻酸溶液的体积比为1:(3~5)。

18.进一步的,基于上述多功能高导电微胶囊,本发明还提供一种自修复硅负极,包括:

19.60wt%~95wt%的硅颗粒,

20.2wt%~20wt%导电剂,

21.3wt%~20wt%粘结剂,

22.以及相对于硅质量5wt%~40wt%的自修复添加剂。

23.基于上述技术方案,本发明的有益效果在于:

24.本发明提供了一种多功能高导电微胶囊,采用原位聚合法在液态金属(芯材)表面制备脲醛树脂层(壳材)构成多功能高导电微胶囊,其中,液态金属包裹在壳材中内分散均匀且能够避免氧化,保证了液态金属的流动性和高电导率;进一步,将多功能高导电微胶囊作为自修复添加剂加入到硅负极中构成多功能高导电微胶囊/硅自修复负极,在电极循环过程中,因硅颗粒体积膨胀所会产生巨大应力能够诱导微胶囊破裂,从而释放具有高导电性与流动性的液态金属,液态金属即能够作为硅颗粒体积电荷的缓冲剂、又能够自发填补极片中的裂缝并形成高导电网络,最终实现极片导电网络修复与结构完整性自修复。进一

步的,本发明中多功能高导电微胶囊表面富含羟基(-oh)、羧基(-cooh),使得微胶囊用于硅负极中同时起到粘结剂的作用。

25.另外,本发明多功能高导电微胶囊的制备工艺简单,通过在高粘度的聚乙烯醇(pva)或海藻酸(alg)溶液中进行乳化,构建了与液态金属密度相近的乳化体系,有利于液态金属稳定且均匀乳化,并进一步通过苯酚-尿素-甲醛在液态金属乳液表面的原位缩聚反应形成脲醛树脂/pva或脲醛树脂/alg复合壳层,得到高球形度、高单分散性的多功能高导电微胶囊。

26.综上所述,本发明提供一种多功能高导电微胶囊作为自修复添加剂加入到硅负极中,能够有效解决现有硅负极在循环过程中因体积膨胀而产生巨大应力以及膨胀过后产生裂纹导致电极脱落的问题,并且,显著提升负极性能。

附图说明

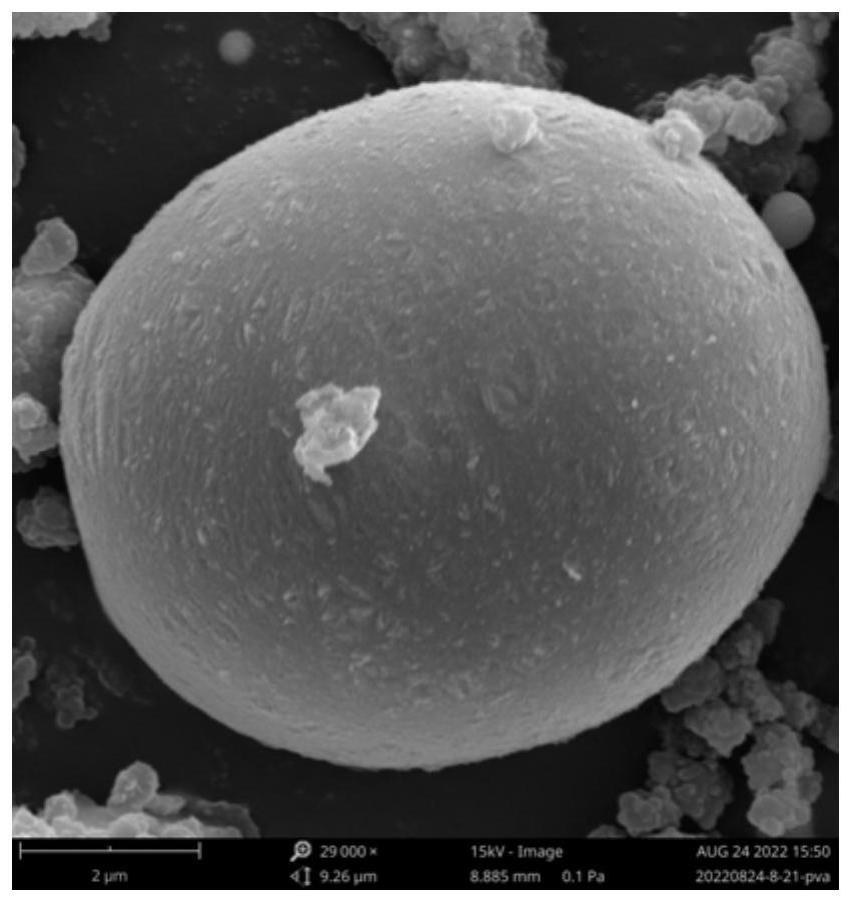

27.图1为本发明实施例制备得多功能高导电微胶囊的sem图。

28.图2为本发明实施例制备得多功能高导电微胶囊/硅自修复负极的恒流充放电循环曲线图(2.1ag-1

)。

29.图3为本发明实施例制备得多功能高导电微胶囊/硅自修复负极的倍率循环曲线。

30.图4为本发明实施例制备得多功能高导电微胶囊/硅自修复负极与pure si硅负极在充放电循环前、后的形貌sem图对比图;其中,(a)为充放电循环前pure si硅负极的形貌sem图,(b)为充放电循环后pure si硅负极的形貌sem图,(c)为充放电循环前多功能高导电微胶囊/硅自修复负极的形貌sem图,(d)为充放电循环后多功能高导电微胶囊/硅自修复负极的形貌sem图。

具体实施方式

31.为使本发明的目的、技术方案与有益效果更加清楚明白,下面结合附图和实施例对本发明做进一步详细说明。

32.实施例1

33.本实施例提供一种用于硅负极中作为自修复添加剂的多功能高导电微胶囊,对应的多功能高导电微胶囊/硅自修复负极(gainsn-ms/si),以及进一步组装得cr2032型锂离子半电池;自修复负极中多功能高导电微胶囊的含量为相对于si质量的20wt%。本实施例基于三元液态金属ga

68.5

in

21.5

sn

10

(简写为gainsn)的自修复、高导电性和液态随形等特性,采用原位合成脲醛树酯/聚乙烯醇壳层将液态金属包裹在多功能高导电微胶囊中,并通过在硅负极中添加多功能高导电微胶囊,利用gainsn的液态随形性缓冲负极中的膨胀应力,缓解硅负极的开裂脱落;当多功能高导电微胶囊受硅负极膨胀应力压迫而破裂时,gainsn渗入损伤的硅负极中,并在充放电循环中发生扩散,填充微裂纹、裂缝等孔隙,实现硅负极导电网络的自修复;同时,由于多功能高导电微胶囊表面富含羟基(-oh)、羧基(-cooh),使得微胶囊用于硅负极中同时起到粘结剂的作用。本实施例多功能高导电微胶囊的制备工艺简单,通过在高粘度的聚乙烯醇(pva)溶液中进行乳化,构建了与液态金属密度相近的乳化体系,有利于液态金属稳定且均匀乳化,并进一步通过苯酚-尿素-甲醛在液态金属乳液表面的原位缩聚反应形成脲醛树脂/pva复合壳层,得到高球形度、高单分散性的多功能高导

电微胶囊。

34.进一步的,本实施例中多功能高导电微胶囊、多功能高导电微胶囊/硅自修复负极及cr2032型锂离子半电池由以下步骤制备得到:

35.步骤1、采用原位合成脲醛树酯/聚乙烯醇壳层将gainsn包裹,形成多功能高导电微胶囊;具体为:

36.步骤1-1、将5ml ema溶液(2.5wt%)与20ml pva溶液(5wt%)加入到100ml的烧杯中,进行机械搅拌直至溶液呈均匀状态,具体搅拌时间为5min、搅拌速率设置为500rpm;

37.步骤1-2、将0.503g尿素、0.05g间苯二酚、0.065g氯化铵加入到步骤1-1得溶液中继续搅拌直至完全溶解,具体搅拌时间为10min;

38.步骤1-3、将烧杯放入恒温水浴锅,设置水浴温度为35℃,使用的naoh(10wt%)调节溶液ph至3.5,将超声探头放入溶液且不与烧杯壁接触,设置超声功率为250w,调节机械搅拌速率为1600rpm,将28g gainsn(芯材)缓慢地加入溶液中进行分散,机械搅拌及超声分散持续进行50min;

39.步骤1-4、芯材分散结束后,将1.456g甲醛溶液加入步骤1-3得溶液中,调节水浴温度至60℃并持续搅拌2h,再将搅拌速率降至1000rpm继续搅拌2.5h直至反应结束,得到脲醛树酯/聚乙烯醇壳层液态金属微胶囊;

40.步骤1-5、反应结束后,将反应产物在室温下冷却至25℃,用去离子水反复洗涤6次,接着再用过量酒精清洗所得微胶囊,清洗完成后进行干燥,得到多功能高导电微胶囊;

41.步骤2、以步骤1所得多功能高导电微胶囊作为添加剂制作电池负极;具体为:

42.步骤2-1、将纳米硅粉、粘结剂、导电剂按照质量比7:2:1以分批次添加的方式进行连续的3h球磨搅拌,使得浆料充分混合,得到原始导电浆料;其中,粘结剂包括:聚苯乙烯丁二烯共聚物及羧甲基纤维素,导电剂采用导电炭;

43.步骤2-2、向原始导电浆料中添加多功能高导电微胶囊,多功能高导电微胶囊含量为硅质量的20wt%;为了保持液态金属微胶囊的完整性,添加微胶囊后采用磁力搅拌对上述浆料进行搅拌,具体搅拌时间为1h、搅拌速率为500rpm;

44.步骤2-3、将步骤2-2得浆料在平整清洁的铜箔上用刮刀进行均匀涂覆,湿膜厚度为250μm,涂膜完成后置于100℃的真空烘箱中烘干12h,得到自修复硅负极,并将自修复硅负极裁成直径为10mm的圆形极片备用;

45.步骤3、使用步骤2中得到的自修复硅负极组装cr2032型锂离子半电池;具体为:

46.使用步骤2中的自修复硅负极在手套箱中完成cr2032型锂离子电池的组装,cr2032型锂离子电池的电解液为lb-011,隔膜为celgard 2500;锂电池制备完毕后,室温静置12h后进行后续相关电化学性能测试。

47.如图2、图3所示为实施例制备得多功能高导电微胶囊/硅自修复负极的恒流充放电循环曲线图(2.1ag-1

),由图可见,在2.1ag-1

电流密度下循环100圈后,实施例电极放电比容量达到798.5mahg-1

,容量保持率为34.79%,明显优于不加多功能高导电微胶囊的电极;并且通过倍率测试曲线可见自修复锂离子电池(实施例)较对照组纯硅电池(pure si)表现出更好的倍率循环性能。

48.如图4所示为实施例制备得多功能高导电微胶囊/硅自修复负极与pure si硅负极在充放电循环前、后的形貌sem图对比图,通过扫描电镜测试(sem)可以发现:

49.循环前,pure si与实施例负极形貌基本相同,液态金属微胶囊的加入并未对硅负极表面形貌造成较大改变,如图4中(a)、(c),液态金属微胶囊密度远大于硅负极材料,所以硅负极成型后液态金属微胶囊大多位于负极材料底层,表面不易观察到;

50.循环后,pure si负极表面发生严重开裂脱落,如图4中(b);但是,实施例负极表面裂纹较少,且多为微裂纹,如图4中(d);由此可见,液态金属微胶囊混入硅负极材料后有效的缓冲了硅在充放电过程中产生的膨胀应力,缓解了硅负极的开裂、脱落,这也是实施例电池在充放电循环过程中表现出更好的电化学性能原因之一。

51.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1