显示装置的制造方法与流程

1.本发明涉及显示装置的制造技术。

背景技术:

2.作为显示装置,存在在基板上将作为自发光元件的无机发光二极管元件以行列状排列的led(light emitting dioder:发光二极管)显示装置(例如,参见专利文献1(日本特开2020-67626号公报))。另外,作为更高精细的显示装置,存在使用被称为微led的微小无机发光二极管元件的微led显示装置(例如,参见专利文献2(日本特开2019-36719号公报))。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2020-67626号公报

6.专利文献2:日本特开2019-36719号公报

技术实现要素:

7.发明要解决的课题

8.led显示装置的制造工序及微led显示装置的制造工序包含向基板上安装多个led元件(或微led元件)的工序。在安装多个led元件的工序中,多个led元件被压靠于基板。此时将多个led元件压靠于基板的压力(压靠力)的控制很重要。例如,在压靠力过大的情况下,会导致多个led元件、基板损伤。另外,在压靠力过小的情况下,会导致在基板上形成的端子与led元件的电连接可靠性下降。

9.本发明的目的在于提供提高使用多个无机发光二极管元件的显示装置的性能的技术。

10.用于解决课题的手段

11.作为本发明一个方式的显示装置的制造方法包含以下工序。(a)准备以行列状排列有多个第一无机发光元件的第一基板和形成有多个第一端子的阵列基板的工序。(b)对所述第一基板的厚度、所述多个第一无机发光元件中的一个以上的第一无机发光元件的厚度及所述阵列基板的厚度中的各自进行计测的工序。(c)在使保持于第一工作台的所述第一基板与保持于第二工作台的所述阵列基板对置的状态下,通过将所述多个第一无机发光元件中的各自与所述阵列基板压靠,从而将所述阵列基板的所述多个第一端子与所述多个第一无机发光元件电连接的工序。(d)在所述(c)工序后,将所述第一基板与所述多个第一无机发光元件剥离的工序。在所述(c)工序中,基于所述(b)工序中计测的结果控制将所述多个第一无机发光元件中的各自与所述阵列基板压靠的强度。

附图说明

12.图1是示出作为一个实施方式的显示装置的构成例的俯视图。

13.图2是示出图1所示的像素周边的电路的构成例的电路图。

14.图3是示出分别配置于图1所示的显示装置的多个像素中的各自的led元件的周边构造的一例的放大剖视图。

15.图4是示出针对图3所示的led元件的变形例的放大剖视图。

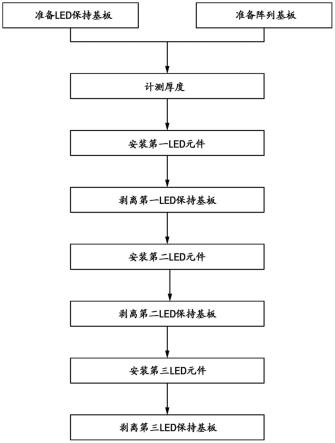

16.图5是示出图1所示的显示装置的制造工序的流程的说明图。

17.图6是示出在图5所示的准备led保持基板的工序中准备的基板的概要的俯视图。

18.图7是示出在图5所示的准备阵列基板的工序中准备的阵列基板sub1的概要的剖视图。

19.图8是示意性示出图5所示的计测厚度的工序中的计测部位的一例的剖视图。

20.图9是示出图5所示的计测厚度的工序中的厚度的计测方法的一例的说明图。

21.图10是示意性示出在图5所示的安装第一led元件的工序中,将排列有第一无机发光元件的基板与阵列基板压靠的状态的剖视图。

22.图11是示意性示出在图5所示的剥离第一保持基板的工序中,将保持基板从多个第一无机发光元件剥离的状态的剖视图。

23.图12是示意性示出图5所示的安装第二led元件的工序中,将排列有第二无机发光元件的基板与阵列基板压靠的状态的剖视图。

24.图13是示意性示出图5所示的剥离第二保持基板的工序中,将保持基板从多个第二无机发光元件剥离的状态的剖视图。

25.图14是示意性示出在图5所示的安装第三led元件的工序中,将排列有第三无机发光元件的基板与阵列基板压靠的状态的剖视图。

26.图15是示意性示出在图5所示的剥离第三保持基板的工序中,将保持基板从多个第三无机发光元件剥离的状态的剖视图。

27.图16是针对图10的变形例,是示意性示出使用同时保持有多种led元件保持基板向阵列基板安装前的状态的剖视图。

28.附图标记说明

29.5 控制电路

30.6 驱动电路

31.10、ss1、ss2、ss3、ss4 基板

32.10b、10f、20b、20f、51b、51t 面

33.11 无机绝缘层

34.12 有机绝缘层

35.13 有机绝缘层

36.20、20m1 led元件(无机发光元件)

37.20e 电极

38.20ea 阳极

39.20ek 阴极

40.21 第一无机发光元件

41.22 第二无机发光元件

42.23 第三无机发光元件

43.30、30h、30l、31、32、33 端子

44.40 导电性接合件

45.50a、50b 传感器头

46.51 工件

47.52 激光

48.53a、53b 距离

49.53c 分离距离

50.61、62 工作台

51.61h、62h 保持面

52.bct 输出开关

53.cad 辅助电容

54.cs 保持电容

55.da 显示区域

56.drt 驱动晶体管

57.dsp1 显示装置

58.ek 阴极

59.gl、gla、glb 扫描信号线

60.glr 复位布线

61.gsb、gsr、gss 控制信号

62.ic 驱动器

63.led 微型

64.pfa 周边区域

65.pix 像素

66.pvd、pvs 电位

67.rst 复位布线开关

68.ss1b、ss2b、ss3b、ss4b 下表面

69.ss1t、ss2t、ss3t、ss4t 上表面

70.sst 像素开关

71.sub1 阵列基板

72.subb 面(第二面)

73.subt 面(第一面)

74.vl 影像信号线

75.vsg 影像信号

具体实施方式

76.以下,参照附图说明本发明的各实施方式。需要说明的是,本公开只不过是一例,本领域技术人员容易想到的具有发明主旨的适当变更的内容当然包含在本发明的范围内。另外,附图是为了使说明更明确,与实际的形态相比,存在各部分的宽度、厚度、形状等示意性表示的情况,但附图只不过是一例,并非限定本发明的解释。另外,在本说明书及各图中,

存在对与关于前面的附图已说明的要素相同的要素标注相同或相关的附图标记而适当省略详细说明的情况。

77.在以下的实施的方式中,作为使用多个无机发光元件的显示装置的例子,以具备多个微led元件的微led显示装置为例来说明。微led元件与通常的led元件比较,元件的尺寸(外径尺寸)小,因此具有能够显示高精细图像的优点。但是,由于微led元件的尺寸小,因此在后述的发光二极管元件安装工序中,应控制的压靠力的裕度小。

78.需要说明的是,作为自发光元件的发光二极管元件存在有机发光二极管元件(oled:organic light-emitting diode)。在以下的实施方式中说明的无机发光二极管元件(微led元件)与有机发光二极管元件不同。

79.<显示装置>

80.首先,说明作为本实施方式的显示装置的微led显示装置的构成例。图1是示出作为一个实施方式的显示装置的构成例的俯视图。在图1中,显示区域da与周边区域pfa的边界、控制电路5、驱动电路6及多个像素pix分别以双点划线表示。图2是示出图1所示的像素周边的电路的构成例的电路图。

81.如图1所示,本实施方式的显示装置dsp1具有显示区域da、位于显示区域da周围的周边区域pfa和在显示区域da内以行列状排列的多个像素pix。另外,显示装置dsp1具有基板10、在基板10上形成的控制电路5和在基板10上形成的驱动电路6。

82.控制电路5是对显示装置dsp1的显示功能的驱动进行控制的控制电路。例如,控制电路5是安装在基板10上的驱动器ic(integrated circuit:集成电路)。在图1所示的例子中,控制电路5沿着基板10具备的四边中的一个短边配置。另外,在本实施方式的例子中,控制电路5包含驱动与多个像素pix连接的影像信号线vl(参照图2)的信号线驱动电路。但是,控制电路5的位置及构成例不限定于图1所示的例子,存在多种变形例。例如,在图1中,存在在作为控制电路5示出的位置连接柔性基板等电路基板,上述驱动器ic搭载在电路基板上的情况。另外,例如,存在驱动影像信号线vl的信号线驱动电路独立于控制电路5形成的情况。

83.驱动电路6是驱动多个像素pix中的扫描信号线gl的电路。驱动电路6基于来自控制电路5的控制信号驱动多条扫描信号线gl。在图1所示的例子中,驱动电路6分别沿着基板10具备的四边中的两个长边配置。但是,驱动电路6的位置及构成例不限定于图1所示的例子,存在多种变形例。例如,在图1中,存在在作为控制电路5示出的位置连接柔性基板等电路基板,上述驱动电路6搭载在电路基板上的情况。

84.接下来,使用图2说明像素pix的电路构成例。需要说明的是,在图2中,代表性地示出一个像素pix,图1所示的多个像素pix各自具备与图2所示的像素pix相同的电路。以下,存在将像素pix具备的包含开关、电容器及led元件20的电路称为像素电路的情况。像素电路是根据从控制电路5(参照图1)供给的影像信号vsg对led元件20的发光状态进行控制的电压信号方式的电路。

85.如图2所示,像素pix具备led元件20。led元件20是上述微发光二极管。led元件20具有阳极20ea(参照后述的图3)及阴极ek(参照后述的图3)。led元件20的阳极20ea及阴极20ek分别与像素pix的端子30电连接。在图2所示的例子中,led元件20的阴极20ek与端子30l连接,led元件20的阳极20ea与端子30h连接。端子30l被供给作为相对较低的固定电位

(低电位)的电位pvs,端子30h被供给作为比向端子30l供给的电位高的固定电位(高电位)的电位pvd。

86.像素pix具备输出开关bct、驱动晶体管drt及像素开关sst。输出开关bct是响应从驱动电路6供给的控制信号gsb而对led元件20的发光时间进行控制的晶体管。驱动晶体管drt是根据影像信号vsg对向led元件20的阳极供给的驱动电流的电流量进行控制的晶体管。像素开关sst是响应控制信号gss而对像素电路与影像信号线vl的连接状态(通断的状态)进行控制的晶体管。另外,驱动电路6具备控制复位布线电位的输入的复位布线开关rst。输出开关bct、驱动晶体管drt、像素开关sst及复位布线开关rst分别为例如薄膜晶体管。在像素开关sst处于导通状态时,从影像信号线vl向像素电路输入影像信号vsg。

87.驱动电路6包含未图示的移位寄存器电路、输出缓冲电路等。驱动电路6基于从控制电路5(参照图1)传送的水平扫描启动脉冲而输出脉冲,并输出控制信号gss、控制信号gsb及控制信号gsr。

88.多条扫描信号线gl包含扫描信号线gla、glb及复位布线glr。多条扫描信号线gl别沿着x方向延伸。扫描信号线gla与输出开关bct的栅极连接。在扫描信号线gla被供给控制信号gsb时,输出开关bct变为导通状态。扫描信号线glb与像素开关sst的栅极连接。在扫描信号线glb被供给控制信号gss时,像素开关sst变为导通状态。复位布线glr连接在输出开关bct与驱动晶体管drt之间,并与复位布线开关rst的漏极连接。在复位布线开关rst的栅极被供给作为复位布线信号的控制信号gsr时,复位布线glr被供给复位布线电位。

89.像素pix具有保持电容cs及辅助电容cad。保持电容cs及辅助电容cad均为电容器。保持电容cs连接在驱动晶体管drt的栅极与端子30h之间。辅助电容cad连接在输出开关bct的源极与端子30h之间。辅助电容cad是用于调节发光电流量的电容元件,作为变形例,也存在未配置辅助电容cad情况。

90.<led元件的周边构造>

91.接下来,说明配置于图1所示的像素pix的led元件的周边构造。图3是示出分别配置于图1所示的显示装置的多个像素中的、led元件的周边构造的一例的放大剖视图。图4是示出针对图3所示的led元件的变形例的放大剖视图。

92.图3所示的阵列基板sub1是包含基板10和层叠在基板10上的多个绝缘层的的基板。阵列基板sub1具有的多个绝缘层包含无机绝缘层11、有机绝缘层12及有机绝缘层13。另外,阵列基板sub1包含使用图2说明的像素pix所具备的各种电路。基板10具有面10f及面10f的相反侧的面10b。无机绝缘层11、有机绝缘层12及有机绝缘层13分别层叠在基板10的面10f上。

93.存在无机绝缘层11、有机绝缘层12及有机绝缘层13中的各自为由层叠而成的多个绝缘膜构成的层叠膜的情况。例如,构成图2所示的输出开关bct、驱动晶体管drt及像素开关sst的薄膜晶体管的半导体层形成在无机绝缘层11内。构成无机绝缘层11的多个无机绝缘膜中的一部分用作用于形成薄膜晶体管的基底层,其他一部分用作薄膜晶体管的栅极绝缘膜。

94.如图3所示,在阵列基板sub1上搭载有led元件20。led元件20具备面20f及面20f的相反侧的面20b。另外,led元件20具备排列在面20b上的多个(在图3中为两个)电极20e。多个电极20e包含阳极20ea及阴极20ek。阳极20ea经由导电性接合件40与端子30h连接。阴极

20ek经由导电性接合件40与端子30l连接。导电性接合件40例如由焊料构成。在图3中例示了一个led元件,但在阵列基板sub1上以行列状搭载有多个led元件。显示装置dsp1通过对搭载在阵列基板sub1上的多个led元件20进行驱动来显示图像。从led元件20射出的光从例如面20f侧射出。

95.需要说明的是,在图3中,作为led元件20的一例示出在面20b上配置有阳极20ea及阴极20ek二者的例子。但是,led元件20的构造存在多种变形例。例如,在图4所示的led元件20m1的情况下,在面20f上设有阴极20ek、在面20b上设有阳极20ea。在将图3所示的led元件20替换为图4所示的led元件20m1的情况下,与阴极20ek连接的端子30l(参照图3)设置在led元件20m1的面20f上。

96.<led显示装置的制造方法>

97.接下来,说明图1所示的显示装置dsp1的制造方法。图5是示出图1所示的显示装置的制造工序的流程的说明图。在图5中例示的流程中,以将例如红色用、绿色用及蓝色用的三种led元件依次搭载在阵列基板上的方法为例来说明。但是,作为变形例,如后所述,也存在使用以行列状排列有多种led元件20的保持基板将多种led元件一次性搭载于阵列基板的方法。

98.<准备led保持基板的工序及准备阵列基板的工序>

99.在图5所示的准备led保持基板的工序中,准备图6所示的基板ss1、基板ss2及基板ss3。图6是示出在图5所示的准备led保持基板的工序中准备的基板的概要的俯视图。基板ss1、基板ss2及基板ss3分别具备上表面及下表面。另外,基板ss1、基板ss2及基板ss3分别在上表面及下表面中的任一者(在图6所示的例子中为上表面上)以行列状排列有多个led元件。

100.详细来说,在基板ss1、基板ss2及基板ss3上分别排列有不同种类的led元件。换言之,基板ss1、基板ss2及基板ss3分别为保持多个led元件的led保持基板。例如,在基板ss1的上表面ss1t上排列有作为红色用led元件、绿色用led元件及蓝色用led元件的其中之一的第一无机发光元件21。在基板ss2的上表面ss2t上排列有红色用led元件、绿色用led元件及蓝色用led元件中的、作为与第一无机发光元件21不同的led元件的第二无机发光元件22。在基板ss3的上表面ss3t上排列有红色用led元件、绿色用led元件及蓝色用led元件中的、作为与第一无机发光元件21及第二无机发光元件不同的led元件的第三无机发光元件23。

101.在基板ss1的上表面ss1t上以行列状排列有多个第一无机发光元件21。在基板ss1的上表面ss1t上未配置有第二无机发光元件22及第三无机发光元件23。在基板ss2的上表面ss2t上以行列状排列有多个第二无机发光元件22。在基板ss2的上表面ss2t上未配置第一无机发光元件21及第三无机发光元件23。在基板ss3的上表面ss3t上以行列状排列有多个第三无机发光元件23。在基板ss3的上表面ss3t上未配置第一无机发光元件21及第二无机发光元件22。基板ss1、基板ss2及基板ss3分别为例如蓝宝石基板。第一无机发光元件21、第二无机发光元件22及第三无机发光元件23中的各自通过例如在蓝宝石基板上层叠金属膜、绝缘膜及半导体膜等而形成。

102.需要说明的是,在图6中,将基板ss1、基板ss2及基板ss3的平面形状以圆形图示,但基板ss1、基板ss2及基板ss3的平面形状不限定于圆形,存在例如四边形等多种变形例。

103.在本实施方式中,说明在安装第一led元件的工序之前预先准备全部基板ss1、基板ss2及基板ss3且预先计测全部种类的基板的厚度的实施方式。在该方法的情况下,由于预先计测第一无机发光元件21、第二无机发光元件22及第三无机发光元件23各自的厚度,因此能够从包含厚度最薄的led元件(无机发光元件)20的基板开始向阵列基板sub1的安装,因此而优选。但是,作为变形例,也存在在安装第一led元件的工序之前未预先准备全部基板ss1、基板ss2及基板ss3的情况。例如,至少在安装第二led元件的工序之前准备基板ss2且计测厚度即可。另外,至少在安装第三led元件的工序之前准备基板ss3且计测各自的厚度即可。

104.另外,在准备阵列基板的工序中,准备图7所示的阵列基板sub1。图7是示出在图5所示的准备阵列基板的工序中准备的阵列基板sub1的概要的剖视图。如图7所示,阵列基板sub1具备面subt和面subt的相反侧的面subb。面subt是预定安装图6所示的多个led元件20的安装面。

105.阵列基板sub1具有多个端子30。多个端子30包含预定与第一无机发光元件21(参照图6)电连接的的端子(第一端子)31。多个端子30包含预定与第二无机发光元件22(参照图6)电连接的端子(第二端子)32。另外,多个端子30包含预定与第三无机发光元件23(参照图6)电连接的端子(第三端子)33。端子31、端子32及端子33分别对应于图1所示的像素pix的位置以行列状排列。

106.准备阵列基板的工序在图5所示的计测厚度的工序之前即可,不限定其与准备保持基板的工序的顺序。例如,也能够同时(并行地)实施准备保持基板的工序和准备阵列基板的工序。

107.<计测厚度的工序>

108.接下来,说明图5所示的计测厚度的工序。图8是示意性示出图5所示的计测厚度的工序中的计测部位的一例的剖视图。图9是示出图5所示的计测厚度的工序中的厚度的计测方法的一例的说明图。

109.在本工序中,采集在后述的安装第一led元件的工序、安装第二led元件的工序及安装第三led元件的工序的各自中用于对将图6所示的基板ss1、基板ss2或基板ss3与图7所示的阵列基板sub1压靠的压入量进行控制的数据。因此,在本工序中,在图8所示的各部分计测厚度。在本工序中,计测阵列基板sub1的厚度tsub。厚度tsub是阵列基板sub1的面(第一面)subt与面(第二面)subb间的最短距离。如图7所示,面subt是有机绝缘层13的上表面、端子31的上表面、端子32的上表面、或端子33的上表面。另外,如图3所示,面subb为基板10的下表面10b。

110.另外,在本工序中,计测基板ss1的厚度tss1。基板ss1的厚度tss1是基板ss1的上表面ss1t与下表面ss1b间的最短距离。另外,在本工序中,计测在基板ss1上排列的多个第一无机发光元件21中的一个以上的第一无机发光元件21的厚度t21。第一无机发光元件21的厚度t21是图3所示的面20f与面20b间的最短距离或面20f与电极20e的与基板sub1对置的面间的最短距离。但是,也可以计测第一无机发光元件21的面20b或电极20e的与基板sub1对置的面与基板ss1的下表面ss1b间的最短距离,将该计测结果与基板ss1的厚度tss1的差值视为第一无机发光元件21的厚度t21。

111.另外,在本工序中,计测基板ss2的厚度tss2。基板ss2的厚度tss2是基板ss2的上

表面ss2t与下表面ss2b间的最短距离。另外,在本工序中,计测在基板ss2上排列的多个第二无机发光元件22中的、一个以上的第二无机发光元件22的厚度t22。第二无机发光元件22的厚度t22是图3所示的面20f与面20b间的最短距离、或面20f与电极20e的与基板sub1对置的面间的最短距离。但是,也可以计测第二无机发光元件22的面20b或电极20e的与基板sub1对置的面与基板ss2的下表面ss2b间的最短距离,将该计测结果与基板ss2的厚度tss2的差值视为第二无机发光元件22的厚度t22。

112.另外,在本工序中,计测基板ss3的厚度tss3。基板ss3的厚度tss3是基板ss3的上表面ss3t与下表面ss3b间的最短距离。另外,在本工序中,计测在基板ss3上排列的多个第三无机发光元件23中的一个以上的第三无机发光元件23的厚度t23。第三无机发光元件23的厚度t23是图3所示的面20f与面20b间的最短距离、或面20f与电极20e的与基板sub1对置的面间的最短距离。但是,也可以计测第三无机发光元件23的面20b或电极20e的与基板sub1对置的面与基板ss3的下表面ss3b的最短距离,将该计测结果与基板ss3的厚度tss3的差值视为第三无机发光元件23的厚度t23。

113.在本工序中,也可以在多个部位分别计测厚度tss1、厚度tss2及厚度tss3。在该情况下,由于计测结果的可靠性提高,因此能够分别在后述的安装第一led元件的工序、安装第二led元件的工序及安装第三led元件的工序中精密地控制压靠力。但是,在一个蓝宝石基板上形成的多个led元件20中的各自是在相同时机一并形成的,因此在相同蓝宝石基板上形成的多个led元件20彼此的厚度不易产生差异。因此,若考虑作业效率,则优选对多个led元件20中的一个led元件的厚度(例如,多个第一无机发光元件21中的一个第一无机发光元件21的厚度t21、多个第二无机发光元件22中的一个第二无机发光元件22的厚度t22及多个第三无机发光元件23中的一个第三无机发光元件23的厚度t23)进行测定。

114.本工序中的厚度的计测方法没有特别限定。但是,led元件20的厚度为100μm~200μm左右。因此,本工序中的厚度的计测精度需要以μm量级计测。这是由于,在后述的安装第一led元件的工序、安装第二led元件的工序及安装第三led元件的工序中,在图8所示的各计测部位的厚度产生几μm左右偏差的情况下,需要进行压靠力调节。

115.作为能够进行μm量级的厚度计测且能够高效地计测厚度的方法,能够例示以将工件(被计测物)夹入两个传感器头之间的状态进行计测的方法。在图9所示的例子中,将工件51配置在配置为相互对置的位置的传感器头50a及传感器头50b之间。工件51分别与图8所示的阵列基板sub1、基板ss1、基板ss2、基板ss3相当。分别从传感器头50a及50b向工件51照射激光52。通过分别由传感器头50a检测由工件51的面51t反射的光、由传感器头50b检测由工件51的面51b反射的光,从而计测从传感器头50a到工件51的面51t的距离53a及从传感器头50b到工件51的面51b的距离53b。另外,由于传感器头50a与传感器头50b的分离距离53c预先设定,因此能够计算从分离距离53c减去距离53a及距离53b的值得到的值来作为工件51的厚度t51。

116.但是,如上所述,厚度的计测方法能够实现μm量级的厚度计测即可,除了图9所示的方法以外,能够应用多种变形例。例如,在工件51为具有使激光52透射的性质的材料的情况下,存在对分别由工件51的面51t和面51b反射的光进行计测,根据反射光的干涉差来计算计测厚度的方法。另外,例如,在上述方法的情况下,需要由工件51的表面反射激光52。因此,在工件51为难以反射激光52的部件的情况下,也存在优选采用其他方法的情况。作为其

他方法,例如能够例示使用超声波的计测方法等。

117.<安装第一led元件的工序>

118.接下来,说明图5所示的安装第一led元件的工序。图10是示意性示出在图5所示的安装第一led元件的工序中,将排列有第一无机发光元件的基板与阵列基板压靠的状态的剖视图。

119.在安装第一led元件的工序中,在使保持于工作台61的基板ss1与保持于工作台62的阵列基板sub1对置的状态下,通过将多个第一无机发光元件21中的各自与阵列基板sub1压靠,从而将阵列基板sub1的多个端子31(参照图7)与多个第一无机发光元件21电连接。

120.工作台61是能够保持基板ss1的部件。基板ss1的下表面ss1b保持于工作台61的保持面61h。工作台62是能够保持阵列基板sub1的部件。阵列基板sub1的面subb保持于工作台62的保持面62h。作为工作台61保持基板ss1的方法及工作台62保持阵列基板sub1的方法,能够例示例如吸附保持的方法或将基板ss1或阵列基板sub1的周缘部以未图示的固定夹具固定的方法等。

121.工作台61的保持面61h与工作台62的保持面62h相互对置。因此,在基板ss1的下表面ss1b保持于保持面61h、阵列基板sub1的面subb保持于保持面62h的状态下,如图10所示,基板ss1的上表面ss1t与阵列基板sub1的面subt相互对置。另外,工作台61及工作台62分别具备能够相互独立地使之在平面方向(x-y平面方向)上移动的机构。在本工序中,使工作台61及工作台62中的至少一者沿着x-y平面方向移动而进行精密的对位,以使得多个第一无机发光元件21具备的电极20e(参照图3)分别与阵列基板sub1的端子31(参照图3)对置。此时,图3所示的电极20e已经与导电性接合件40接合。因此,在进行沿着x-y平面的方向上的对位时,端子31成为与接合于第一无机发光元件21的电极20e的导电性接合件40对置的状态。

122.在进行沿着上述x-y平面的方向上的对位后的状态下,当使工作台61与工作台62的距离接近时,配置在基板ss1的上表面ss1t上的多个第一无机发光元件21中的各自与阵列基板sub1接近。此时,图3所示的多个导电性接合件40中的各自与端子31接触。在该状态下,由于通过进行例如回流焊接处理(加热处理)使得导电性接合件40与端子31接合,因此第一无机发光元件21的电极20e与端子31经由导电性接合件40电连接。

123.在此,为了将多个导电性接合件40与多个端子31分别连接,需要在导电性接合件40与端子31的接触面被施加适当的载荷的状态下进行回流焊接处理。例如,在将第一无机发光元件21与阵列基板sub1压靠的压靠力不足的情况下,导电性接合件40与端子31未良好接合,导致电连接可靠性下降。另一方面,在将第一无机发光元件21与阵列基板sub1压靠的压靠力过大的情况下,存在第一无机发光元件21自身或导电性接合件40周边的部件损伤的情况。图3所示的led元件20是微led元件,外形尺寸小。因此,在图3所示的z方向上,即使在导电性接合件40与端子31的位置关系偏离几μm左右的情况下,也存在上述课题变得显著的可能性。特别是,存在由于led元件20的制造条件的差异而led元件的厚度产生误差的情况。因此,在制造批次改变等的情况下,存在led元件20的厚度例如以μm量级偏离设计值的情况。

124.在本实施方式的情况下,如使用图5~图9所说明的,在安装第一led元件的工序之前进行计测厚度的工序,计测图8所示的阵列基板sub1的厚度tsub、基板ss1的厚度tss1及

第一无机发光元件21的厚度t21。另外,在本实施方式的安装第一led元件的工序中,基于在计测厚度的工序中计测的结果来控制将多个第一无机发光元件21中的各自与阵列基板sub1压靠的压入量。例如,在阵列基板sub1的厚度tsub、基板ss1的厚度tss1及第一无机发光元件21的厚度t21的计测结果的合计值小于设计值的情况下,以使得工作台61与工作台62接近后的最终分离距离小于预先设定的值的方式进行控制。即,减小将第一无机发光元件21与阵列基板sub1压靠的压入量。减小压入量的程度基于阵列基板sub1的厚度tsub、基板ss1的厚度tss1及第一无机发光元件21的厚度t21的计测结果的合计值与设计值的差值规定。另一方面,在阵列基板sub1的厚度tsub、基板ss1的厚度tss1及第一无机发光元件21的厚度t21的计测结果的合计值大于设计值的情况下,以使得工作台61与工作台62接近后的最终分离距离大于预先设定的值的方式进行控制。即,增大将第一无机发光元件21与阵列基板sub1压靠的压入量。增大压入量的程度基于阵列基板sub1的厚度tsub、基板ss1的厚度tss1及第一无机发光元件21的厚度t21的计测结果的合计值与设计值的差值规定。由此,能够在图3所示的导电性接合件40与端子31的接触面被施加适当的载荷的状态下进行回流焊接处理。其结果,能够提高经由导电性接合件40的第一无机发光元件21的电极20e与端子31的电连接可靠性。

125.然而,在图10所示的例子中,例示了通过将工作台61向工作台62的方向压下来赋予压靠力实施方式,但赋予压靠力的方法存在多种变形例。例如,存在将工作台62向工作台61的方向上推的方法、或使工作台61及工作台62中的各自沿着z方向动作的方法等。

126.<剥离第一保持基板的工序>

127.接下来,说明图5所示的剥离第一保持基板的工序。图11是示意性示出在图5所示的剥离第一保持基板的工序中,将保持基板从多个第一无机发光元件剥离的状态的剖视图。在剥离第一保持基板的工序中,如图11所示,在安装第一led元件的工序之后,将基板ss1与多个第一无机发光元件21剥离。

128.就将作为保持基板的基板ss1的上表面ss1t与多个第一无机发光元件21的密合界面剥离的方法而言,例如能够使用被称为激光剥离的技术。在使用被称为激光剥离的技术的情况下,从基板ss1的下表面ss1b侧向基板ss1的上表面ss1t与多个第一无机发光元件21的密合界面照射例如紫外线激光。在第一无机发光元件21的面20b(参照图3)形成有氮化镓层。当向第一无机发光元件21的面20b照射紫外线激光时,氮化镓层的表层(面20b侧的一部分)被改性,能够将基板ss1与第一无机发光元件21剥离。

129.通过本工序,得到在阵列基板sub1上安装有多个第一无机发光元件21的构造物。

130.<安装第二led元件的工序>

131.接下来,说明图5所示的安装第二led元件的工序。图12是示意性示出在图5所示的安装第二led元件的工序中,将排列有第二无机发光元件的基板与阵列基板压靠的状态的剖视图。

132.在安装第二led元件的工序中,在使保持于工作台61的基板ss2与保持于工作台62的阵列基板sub1对置的状态下,通过将多个第二无机发光元件22中的各自与阵列基板sub1压靠,从而将阵列基板sub1的多个端子32(参照图7)与多个第二无机发光元件22电连接。

133.基板ss2的下表面ss2b保持于工作台61的保持面61h。工作台62是能够保持阵列基板sub1的部件。已经搭载有多个第一无机发光元件21的阵列基板sub1将面subb侧保持于工

作台62的保持面62h。工作台61保持基板ss2的方法及工作台62保持阵列基板sub1的方法如前所述,存在多种方法。

134.工作台61的保持面61h与工作台62的保持面62h相互对置。因此,在基板ss2的下表面ss2b保持于保持面61h、阵列基板sub1的面subb保持于保持面62h的状态下,如图12所示,基板ss2的上表面ss2t与阵列基板sub1的面subt相互对置。如上所述,工作台61及工作台62中的各自分别具备能够相互独立地使之沿着平面方向(x-y平面方向)移动的机构。在本工序中,使工作台61及工作台62中的至少一者沿着x-y平面方向移动而进行精密的对位,以使得多个第二无机发光元件22具备的电极20e(参照图3)中的各自与阵列基板sub1的端子32(参照图3)对置。此时,图3所示的电极20e已经与导电性接合件40接合。因此,当进行沿着x-y平面的方向上的对位时,端子32变为与接合于第二无机发光元件22的电极20e的导电性接合件40对置的状态。

135.在进行沿着上述x-y平面的方向上的对位后的状态下,当使工作台61与工作台62的距离接近时,配置在基板ss2的上表面ss2t上的多个第二无机发光元件22中各自与阵列基板sub1接近。此时,图3所示的多个导电性接合件40中的各自与端子32接触。由于该状态下通过进行例如回流焊接处理(加热处理)而使导电性接合件40与端子32接合,因此第二无机发光元件22的电极20e与端子32经由导电性接合件40电连接。

136.在本实施方式的情况下,在安装第二led元件的工序之前进行计测厚度的工序,计测图8所示的阵列基板sub1的厚度tsub、基板ss2的厚度tss2及第二无机发光元件22的厚度t22。另外,在本实施方式的安装第二led元件的工序中,基于计测厚度的工序中计测的结果控制将多个第二无机发光元件22中的各自与阵列基板sub压靠的压入量。例如,在阵列基板sub1的厚度tsub、基板ss2的厚度tss2及第二无机发光元件22的厚度t22的计测结果的合计值小于设计值的情况下,以使得使工作台61与工作台62接近后的最终分离距离小于预先设定的值的方式进行控制。即,减小将第二无机发光元件22与阵列基板sub1压靠的压入量。减小压入量的程度基于阵列基板sub1的厚度tsub、基板ss2的厚度tss2及第一无机发光元件22的厚度t22的计测结果的合计值与设计值的差值规定。另一方面,在阵列基板sub1的厚度tsub、基板ss2的厚度tss2及第二无机发光元件22的厚度t22的计测结果的合计值大于设计值的情况下,以使得使工作台61与工作台62接近后的最终分离距离大于预先设定的值的方式进行控制。即,增大将第二无机发光元件22与阵列基板sub1压靠的压入量。增大压入量的程度基于阵列基板sub1的厚度tsub、基板ss2的厚度tss2及第二无机发光元件22的厚度t22的计测结果的合计值与设计值的差值规定。由此,能够以图3所示的导电性接合件40与端子32的接触面被施加适当的载荷的状态进行回流焊接处理。其结果,能够提高第二无机发光元件22的电极20e与端子32的经由导电性接合件40的电连接可靠性。

137.另外,优选多个第一无机发光元件21各自的厚度t21(参照图8)为多个第二无机发光元件22各自的厚度t22(参照图8)以下。安装第二led元件的工序在阵列基板sub1上已经搭载有多个第一无机发光元件21的状态下实施。因此,在本工序中,从抑制夹在基板ss2与阵列基板sub1之间的多个第一无机发光元件21损伤的观点出发,特别优选厚度t21小于厚度t22。

138.<剥离第二保持基板的工序>

139.接下来,说明图5所示的剥离第二保持基板的工序。图13是示出在图5所示的剥离

第二保持基板的工序中将保持基板从多个第二无机发光元件剥离的状态的剖视图。在剥离第二保持基板的工序中,如图13所示,在安装第二led元件的工序后,将基板ss2与多个第二无机发光元件22剥离。将作为保持基板的基板ss2的上表面ss2t与多个第二无机发光元件22的密合界面剥离的方法与上述剥离第一保持基板的工序同样地,例如能够使用被称为激光剥离的技术。通过本工序,能够得到在阵列基板sub1上安装有多个第一无机发光元件21及多个第二无机发光元件22的构造物。

140.<安装第三led元件的工序>

141.接下来,说明图5所示的安装第三led元件的工序。图14是示意性示出在图5所示的安装第三led元件的工序中将排列有第三无机发光元件的基板与阵列基板压靠的状态的剖视图。

142.在安装第三led元件的工序中,通过在使保持于工作台61的基板ss3与保持于工作台62的阵列基板sub1对置的状态下将多个第三无机发光元件23中的各自与阵列基板sub1压靠,从而将阵列基板sub1的多个端子33(参照图7)与多个第三无机发光元件23电连接。

143.基板ss3的下表面ss3b保持于工作台61的保持面61h。工作台62是能够保持阵列基板sub1的部件。已经搭载有多个第一无机发光元件21及多个第二无机发光元件22的阵列基板sub1将面subb侧保持于工作台62的保持面62h。工作台61保持基板ss3的方法及工作台62保持阵列基板sub1的方法如前所述,存在多种方法。

144.工作台61的保持面61h与工作台62的保持面62h相互对置。因此,在基板ss3的下表面ss3b保持于保持面61h、阵列基板sub1的面subb保持于保持面62h的状态下,如图14所示,基板ss3的上表面ss3t与阵列基板sub1的面subt相互对置。如上所述,工作台61及工作台62中的各自分别具备能够相互独立地使之在平面方向(x-y平面方向)上移动的机构。在本工序中,使工作台61及工作台62中的至少一者在x-y平面方向上移动而进行精密的对位,以使得多个第三无机发光元件23具备的电极20e(参照图3)中的各自与阵列基板sub1的端子33(参照图3)对置。此时,图3所示的电极20e已经与导电性接合件40接合。因此,在进行沿着x-y平面的方向上的对位时,端子33变为与接合于第三无机发光元件23的电极20e的导电性接合件40对置的状态。

145.在进行沿着上述x-y平面的方向上的对位后的状态下,当使工作台61与工作台62的距离接近时,配置在基板ss3的上表面ss3t上的多个第三无机发光元件23中的各自与阵列基板sub1接近。此时,图3所示的多个导电性接合件40中的各自与端子33接触。由于在该状态下进行例如回流焊接处理(加热处理)而使导电性接合件40接合于端子33,因此第三无机发光元件23的电极20e与端子33经由导电性接合件40电连接。

146.在本实施方式的情况下,在安装第三led元件的工序之前进行计测厚度的工序,计测图8所示的阵列基板sub1的厚度tsub、基板ss3的厚度tss3及第三无机发光元件23的厚度t23。另外,在本实施方式的安装第三led元件的工序中,基于在计测厚度的工序中计测的结果控制将多个第三无机发光元件23中的各自与阵列基板sub压靠的压入量。例如,在阵列基板sub1的厚度tsub、基板ss3的厚度tss3及第三无机发光元件23的厚度t23的计测结果的合计值小于设计值的情况下,以使得工作台61与工作台62接近后的最终分离距离小于预先设定的值的方式进行控制。即,减小将第三无机发光元件23与阵列基板sub1压靠的压入量。减小压入量的程度基于阵列基板sub1的厚度tsub、基板ss3的厚度tss3及第一无机发光元件

23的厚度t23的计测结果的合计值与设计值的差值规定。另一方面,在阵列基板sub1的厚度tsub、基板ss3的厚度tss3及第三无机发光元件23的厚度t23的计测结果的合计值大于设计值的情况下,以使得工作台61与工作台62接近后的最终分离距离大于预先设定的值的方式进行控制。即,增大将第三无机发光元件23与阵列基板sub1压靠的压入量。增大压入量的程度基于阵列基板sub1的厚度tsub、基板ss3的厚度tss3及第三无机发光元件23的厚度t23的计测结果的合计值与设计值的差值规定。由此,能够在图3所示的导电性接合件40与端子33的接触面被施加适当的载荷的状态下进行回流焊接处理。其结果,能够提高第三无机发光元件23的电极20e与端子33的经由导电性接合件40的电连接可靠性。

147.另外,优选多个第一无机发光元件21各自的厚度t21(参照图8)为多个第三无机发光元件23各自的厚度t23(参照图8)以下。另外,优选多个第二无机发光元件22各自的厚度t22(参照图8)为多个第三无机发光元件23各自的厚度t23以下。安装第三led元件的工序在阵列基板sub1上已经搭载有多个第一无机发光元件21及多个第二无机发光元件22的状态下实施。因此,在本工序中,从抑制夹在基板ss3与阵列基板sub1之间的多个第一无机发光元件21及多个第二无机发光元件22损伤的观点出发,特别优选厚度t21及厚度t22均小于厚度t23。

148.<剥离第三保持基板的工序>

149.接下来,说明图5所示的剥离第三保持基板的工序。图15是示意性示出在图5所示的剥离第三保持基板的工序中将保持基板从多个第三无机发光元件剥离的状态的剖视图。在剥离第三保持基板的工序中,如图13所示,在安装第三led元件的工序之后将基板ss3与多个第三无机发光元件23剥离。将作为保持基板的基板ss3的上表面ss3t与多个第三无机发光元件23的密合界面剥离的方法与上述剥离第一保持基板的工序同样地,例如能够使用被称为激光剥离的技术。通过本工序,得到在阵列基板sub1上安装有多个第一无机发光元件21、多个第二无机发光元件22及多个第三无机发光元件23的构造物。在本工序后,根据需要形成用于保护多个led元件20的保护膜等,得到图1所示的显示装置。

150.如上所述,根据本实施方式,通过在将多个led元件(无机发光元件)20安装到阵列基板sub1上之前计测图8所示的阵列基板sub1的厚度tsub、保持基板(基板ss1、基板ss2及基板ss3)的厚度(厚度tss1、厚度tss2及厚度tss3)及led元件20的厚度(厚度t21、厚度t22及厚度t23),从而能够精密地控制安装时的压靠力。其结果,能够提高led元件20与阵列基板sub1的电连接可靠性。

151.需要说明的是,在图5所示的例子中,对依次安装三种led元件的实施方式进行了说明,但所安装的led元件的种类不限定于三种。例如,在一并安装一种led元件即可的情况下,能够省略图5所示的安装第二led元件的工序至剥离第三保持基板的工序。另外,例如,在安装两种led元件的类型的显示装置的制造方法的情况下,能够省略图5所示的安装第三led元件的工序至剥离第三保持基板的工序。另外,在安装四种以上的led元件的类型的显示装置的制造方法的情况下,通过在图5所示的剥离第三保持基板的工序后重复实施安装与第一种至第三种led元件不同的led元件的led元件安装工序和保持基板剥离工序而得到。

152.<保持基板的变形例>

153.作为针对图5的另一变形例,存在将多种(例如三种)led元件一并安装到阵列基板

sub1上的情况。以下说明该变形例。图16是针对图10的变形例,是示意性示出使用同时保持有多种led元件保持基板向阵列基板安装前的状态的剖视图。

154.图16所示的基板ss4具有上表面ss4t及下表面ss4b。包含多个第一无机发光元件21、多个第二无机发光元件22及多个第二无机发光元件22的多个led元件20以行列状排列在基板ss4的上表面ss4t。基板ss4只是支承基板而非用于制造led元件20的基板,因此无需使用蓝宝石基板。例如,能够使用玻璃基板等基板。多个led元件20借助未图示的粘接层粘接固定在基板ss4的上表面ss4t上。

155.将多个led元件20排列在基板ss4的上表面ss4t上的方法例如能够应用将第一无机发光元件21、第二无机发光元件22及第三无机发光元件23依次安装到图8所示的阵列基板sub1上的方法。在将led元件20粘接固定于基板ss4上的情况下,由于不需要电连接等,因此能够省略计测厚度的工序。但是,在将基板ss4压靠于阵列基板sub1的led安装工序之前,需要进行计测厚度的工序。

156.在本变形例的情况下,在计测厚度的工序中,优选针对多个led元件20计测厚度,以能够检测多个led元件20中的厚度最薄的led元件20、厚度最厚的led元件20。通过计测厚度最薄的led元件20和厚度最厚的led元件20,从而能够在led元件安装工序中计算压靠力值所容许的裕度。

157.在本变形例的情况下,由于将多种led元件20一并安装到阵列基板sub1上,因此led元件安装工序所需的时间与图5所示的例子相比能够缩短。但是,种类不同的led元件20存在其厚度也根据种类不同的情况,从提高led元件20与端子30(参照图3)的电连接可靠性的观点出发,优选图5中例示的制造方法。

158.以上对实施方式及代表性变形例进行了说明,但上述技术能够应用于所例示的变形例以外的多种变形例。例如,也可以将上述变形例彼此组合。

159.本领域技术人员能够在本发明的思想范畴内想到各种变更例及修正例,应知这些变更例及修正例也属于本发明的范围。例如,本领域技术人员相对于前述各实施方式适当地进行构成要素的追加、删除或设计变更、或者进行工序的追加、省略或条件变更得到的方式,只要具备本发明的要旨便包含在本发明的范围内。

160.产业上的可利用性

161.本发明能够应用于显示装置、组装有显示装置的电子设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1