一种纳米颗粒有机复合薄膜及其制备方法

1.本发明属于二维纳米颗粒薄膜制备技术领域,具体涉及一种纳米颗粒有机复合薄膜及其制备方法。

背景技术:

2.纳米材料经过多年的积累与不断发展,已经被广泛应用在生物医药,新能源,传感器,新环保,军工等领域。并且由于其独特的表面和界面效应、小尺寸效应、量子尺寸效应、宏观量子隧道效应等特性,还将被应用于更加广阔的生活场景中。其中,纳米颗粒可以通过一定的组装方式形成具有不同特性的宏观尺度的二维或三维材料,纳米颗粒种类选择上的多样性以及其本身组装结构上的差异,所导致的多变、可复合等特性使之在更倾向于小型化、模块化、多功能化的未来应用中具有更大的竞争力。

3.目前,将纳米颗粒制备为二维纳米颗粒膜的方法为液相法组装,即纳米颗粒均匀分散在溶剂中形成低浓度的纳米颗粒溶液,通过液相溶剂的缓慢挥发,纳米颗粒在毛细管力、静电力、重力、磁力等的作用下在软模板如高分子胶束膜、无模板如液-空界面、硬模板如si片上形成一层有序排列紧密的颗粒膜。这些方法往往需要进一步的精细转移以形成元器件,此过程中,去除模板时消蚀剂的使用等因素均易造成膜结构的损坏。

4.无模板法通常会添加长链有机分子使纳米颗粒间通过有机分子的交联作用形成具有自支撑性质的纳米颗粒&有机复合膜,此种复合膜的结构依旧依赖于颗粒间的有机链交联,膜结构同样较易被破坏;此外大部分纳米颗粒有机复合膜还存在会被特定溶剂溶解而变得不稳定的问题。

技术实现要素:

5.本发明的主要目的在于提供一种纳米颗粒有机复合薄膜及其制备方法,以克服现有技术中存在的不足。

6.为实现前述发明目的,本发明实施例采用的技术方案包括:

7.本发明实施例提供了一种纳米颗粒有机复合薄膜的制备方法,包括:

8.提供目标纳米颗粒;

9.使包含所述目标纳米颗粒、十八烯和溶剂混合均匀,获得混合溶液;

10.对所述混合溶液进行加热,获得纳米颗粒有机复合薄膜。

11.进一步地,所述纳米颗粒包括球形fe3o4、fe3o4三角片、异质结fept/fe3o4或球形au中的任意一种,优选的,所述纳米颗粒包括球形fe3o4或异质结fept/fe3o4。

12.进一步地,所述溶剂包括水、乙醇、丙酮、甲苯、己烷中的一种或两种混合液。

13.进一步地,所述纳米颗粒与溶剂的质量体积比为0.6mg-1.2mg:2ml;所述纳米颗粒与十八烯的质量体积比为0.6mg-1.2mg:0.25ml-0.5ml。

14.进一步地,所述的纳米颗粒有机复合薄膜的制备方法,包括:将所述混合溶液加热到85℃-95℃并保温3min-10min,然后继续升温至97℃-99℃保温20h-30h,升温速率为5-10

℃/min。

15.本发明实施例还提供了一种纳米颗粒有机复合薄膜,所述纳米颗粒有机复合薄膜是由前述的方法制备。

16.进一步地,所述纳米颗粒有机复合薄膜包括纳米颗粒和十八烯,且所述纳米颗粒均匀分布在所述纳米颗粒有机复合薄膜中。

17.本发明采用液相法,将目标纳米颗粒物理分散在溶剂中,然后将混合液转移到去离子水中加热并保温,随着溶剂的挥发,十八烯和纳米颗粒逐渐形成薄膜结构,待液体冷却至室温即可获得所需的纳米颗粒有机复合薄膜。

18.与现有技术相比,本发明具有如下有益效果:

19.(1)现有的纳米颗粒薄膜制备技术中,通常是通过液相溶剂的缓慢挥发,纳米颗粒在毛细管力、静电力、重力、磁力等的作用下在模板上形成颗粒膜,需要进一步的精细转移以备后续制备元器件,此过程中,去除模板时消蚀剂的使用及颗粒间相互作用较弱等因素均易造成膜结构的损坏;而本发明形成的是无模板有机复合膜,十八烯使纳米颗粒间通过有机分子的交联作用形成稳定的纳米颗粒&有机复合膜,且该膜无需基底的支撑,因此可直接使用,没有和基底的分离过程。

20.(2)现有的无模板法制备的纳米颗粒有机复合膜的结构往往依赖于颗粒间的有机链交联,膜结构不稳定很容易被破坏,在一些使用环境中,如液相环境中,会发生溶解,限制了使用;而本发明中所用的十八烯具有独特的稳定性,能稳定存在于多种有机溶剂中,如在常规溶剂如己烷、甲苯、乙醇、水中均表现出出色的稳定性。

21.(3)现有的以颗粒间有机物交联作用而生成的复合薄膜通常是以纳米颗粒表面链接的有机物之间的交联而形成的薄膜,该种复合薄膜的稳定性容易受范德华力、静电力、重力等影响,颗粒薄膜的制备条件非常苛刻;而本发明中形成的纳米颗粒操作简单,并且颗粒的形状、尺寸和种类等均不会对膜的形成造成影响,成膜几乎不受各种条件限制。

22.(4)本发明通过溶剂用量的选择、保温的温度及时间的选择等可实现致密、大面积、稳定性强、具有自支撑能力的纳米颗粒薄膜。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

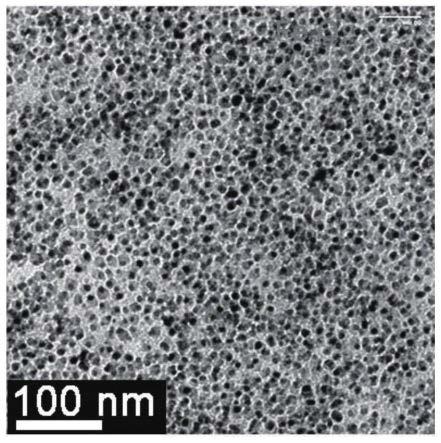

24.图1是本发明实施例1制得的球形fe3o4磁性纳米颗粒的透射电镜照片。

25.图2a、图2b是本发明实施例1制得的球形fe3o4磁性纳米颗粒膜的透射电镜照片及放大图。

26.图3a、图3b是本发明实施例2制得的球形fe3o4磁性纳米颗粒膜的透射电镜照片及放大图。

27.图4a、图4b是本发明实施例3制得的球形fe3o4磁性纳米颗粒膜的透射电镜照片及放大图。

28.图5是本发明实施例1制得的球形fe3o4磁性纳米颗粒膜在己烷、甲苯、去离子水、乙

醇不同溶液中相容性和稳定性测试和一系列测试后样品的透射电镜图片。

29.图6是本发明实施例4制得的fept/fe3o4异质结构磁性纳米颗粒的透射电镜照片。

30.图7a、图7b和图7c是本发明实施例4制得的fept/fe3o4异质结构磁性纳米颗粒膜的透射电镜照片、放大图及相应的形貌尺寸颗粒示意图。

具体实施方式

31.通过应连同所附图式一起阅读的以下具体实施方式将更完整地理解本发明。本文中揭示本发明的详细实施例;然而,应理解,所揭示的实施例仅具本发明的示范性,本发明可以各种形式来体现。因此,本文中所揭示的特定功能细节不应解释为具有限制性,而是仅解释为权利要求书的基础且解释为用于教示所属领域的技术人员在事实上任何适当详细实施例中以不同方式采用本发明的代表性基础。

32.本发明实施例的一个方面提供了一种纳米颗粒有机复合薄膜的制备方法,包括:

33.提供目标纳米颗粒;

34.使包含所述目标纳米颗粒、十八烯和溶剂混合均匀,获得混合溶液;

35.对所述混合溶液进行加热,获得纳米颗粒有机复合薄膜。

36.在一些优选实施例中,所述目标纳米颗粒的粒径为1-100nm。

37.在一些优选的实施例中,所述纳米颗粒包可以括球形fe3o4、fe3o4三角片、异质结fept/fe3o4、球形au等中的任意一种,但不局限于此。

38.本发明实施例中纳米颗粒的来源不限,可以市售获得,或者通过现有技术中的纳米颗粒组装方法制得。

39.在一些更为优选的实施例中,所述纳米颗粒包括球形fe3o4或异质结fept/fe3o4。

40.在一些更为优选的实施例中,所述球形fe3o4的制备方法包括:

41.将六水氯化铁与油酸钠的混合体系,于有机溶剂和去离子水中,加热保温,形成合成产物;

42.将所述合成产物分离,清洗,干燥,获得油酸铁;

43.将所述油酸铁于油酸和1-十八烯中,在惰性气体保护下,加热保温,分离提纯,制得球形fe3o4颗粒。

44.在一些更为优选的实施例中,所述异质结fept/fe3o4的制备方法包括:

45.将乙酰丙酮铂溶解于苄醚中,并通入保护气体,加热保温;

46.保温期间分别加入油胺,羰基铁和油酸,然后将混合反应产物加热保温;

47.反应结束后,降温,关闭保护气体,清洗分离,得到异质结fept/fe3o4纳米复合颗粒。

48.在一些优选实施例中,所述溶剂可以包括水、乙醇、丙酮、甲苯、己烷等中的一种或两种混合液,但不局限于此。

49.在一些更为优选的实施例中,所述纳米颗粒与溶剂的质量体积比为0.6mg-1.2mg:2ml。

50.在一些更为优选的实施例中,所述纳米颗粒与十八烯的质量体积比为0.6mg-1.2mg:0.25ml-0.5ml。

51.在一些优选实施例中,将所述混合溶液加热到85℃-95℃并保温3min-10min,然后

继续升温至97℃-99℃保温20h-30h。

52.在一些优选实施例中,所述升温的速率为5-10℃/min。

53.本发明的制备方法简单易行,通过该制备方法,可以获得具有独特结构特征、在溶剂中稳定存在的纳米颗粒有机复合薄膜。

54.本发明实施例的另一个方面还提供了一种纳米颗粒有机复合薄膜,所述纳米颗粒有机复合薄膜是由前述的方法制备。

55.在一些优选实施例中,所述纳米颗粒有机复合薄膜包括纳米颗粒和十八烯,且所述纳米颗粒均匀分布在所述纳米颗粒有机复合薄膜中。

56.实施例1:

57.取六水氯化铁(fecl3·

6h2o,1.081g,4mmol)与油酸钠(c

17h33

co2na,3.653g,12mmol),放入装有乙醇(8ml),正己烷(14ml),去离子水(6ml)的烧瓶中,以5℃/min的加热速率,缓慢加热到70℃,保温4h。将合成的产物从烧瓶中分离出来,清洗后放入鼓风干燥箱中70℃保温干燥4h。取合成产物油酸铁(0.200g)放入装有油酸(c

18h34

o2,0.040g,0.14mmol),1-十八烯(c

18h36

,20ml)的烧瓶中,预先通入惰性气体氩气(ar2)约15min后通过智能电控加热系统以3.3℃/min的升温速率升温到317℃,反应保温5h。最后得到的反应产物通过酒精与正己烷(比例1:1)在超声清洗机和高速离心机中进行分离提纯,得到的fe3o4纳米颗粒可以有效且均匀的分散在己烷中,得到均匀稳定的呈圆球状、粒径为17nm的四氧化三铁磁性纳米颗粒,其透射电镜照片如图1所示。

58.本实施例中,将1-十八烯(c

18h36

(ode),0.5ml)与均匀分散在正己烷(2ml)中的球形fe3o4纳米颗粒(0.6mg/ml,2ml)混合均匀,之后将混合液缓慢的转移到装有40ml去离子水的烧瓶中静置1min,设定升温速率8℃/min,加热到95℃保温5min,然后继续升温至99℃保温24h。待液体冷却至室温后,分别使用己烷和酒精进行清洗3次,最终薄膜存放于水中。

59.图2a和图2b是上述制得的球形fe3o4磁性纳米颗粒膜的透射电镜照片和放大图。

60.从图1、图2a、图2b可以看出,该fe3o4磁性纳米颗粒的尺寸约为17nm,经该实施例制备形成致密的fe3o4磁性纳米颗粒薄膜,并且fe3o4磁性纳米颗粒形貌未发生明显变化,在薄膜中分布均匀。

61.图5a-图5f是上述制得的球形fe3o4磁性纳米颗粒膜在己烷、甲苯、去离子水、乙醇不同溶液中相容性和稳定性测试和一系列测试后样品的tem形貌图。可以看出fe3o4/十八烯复合薄膜在常规溶剂如己烷、甲苯、乙醇、水中均非常稳定。

62.实施例2:

63.本实施例中,用实施例1相同的方法制得均匀稳定的呈圆球状、粒径为17nm的fe3o4纳米颗粒,得到的fe3o4纳米颗粒可以有效且均匀的分散在己烷中。

64.将1-十八烯(c

18h36

(ode),0.5ml)与均匀分散在正己烷(2ml)中的球形fe3o4纳米颗粒(1.2mg/ml,2ml)混合均匀,之后将混合液缓慢的转移到装有40ml去离子水的烧瓶中静置1min,设定升温速率5℃/min,加热到85℃保温3min,然后继续升温至97℃保温20h。待液体冷却至室温后,分别使用己烷和酒精进行清洗3次,最终薄膜存放于水中。

65.图3a和图3b是上述制得的球形fe3o4磁性纳米颗粒膜的透射电镜照片和放大图。

66.从图1、图3a、图3b可以看出,该fe3o4磁性纳米颗粒的尺寸约为17nm,经该实施例制备形成致密的fe3o4磁性纳米颗粒薄膜,并且fe3o4磁性纳米颗粒形貌未发生明显变化,在薄

膜中分布均匀。

67.实施例3:

68.本实施例中,本实施例中,用实施例1相同的方法制得均匀稳定的呈圆球状、粒径为17nm的fe3o4纳米颗粒,得到的fe3o4纳米颗粒可以有效且均匀的分散在己烷中。

69.将1-十八烯(c

18h36

(ode),0.25ml)与均匀分散在正己烷(2ml)中的球形fe3o4纳米颗粒(1.2mg/ml,2ml)混合均匀,之后将混合液缓慢的转移到装有40ml去离子水的烧瓶中静置1min,设定升温速率10℃/min,加热到90℃保温10min,然后继续升温至98℃保温30h。待液体冷却至室温后,分别使用己烷和酒精进行清洗3次,最终薄膜存放于水中。

70.图4a和图4b是上述制得的球形fe3o4磁性纳米颗粒膜的透射电镜照片和放大图。

71.从图1、图4a、图4b可以看出,该fe3o4磁性纳米颗粒的尺寸约为17nm,经该实施例制备形成致密的fe3o4磁性纳米颗粒薄膜,并且fe3o4磁性纳米颗粒形貌未发生明显变化,在薄膜中分布均匀。

72.实施例4:

73.取乙酰丙酮铂(c

10h14

o4pt,0.196g,0.5mmol)通过磁力搅拌溶解在装有苄醚(c

14h14

o,20ml)的烧瓶中,搭建高温液相反应装置后预先通入保护气氛氩/氢混合气(ar2&8%h2)15min。然后以5℃/min的速率加热溶液到120℃,保温5分钟,期间分别加入油胺(c

18h37

n,1ml,3.04mmol),羰基铁(fe(co)5,260μl,1.95mmol)和油酸(c

18h34

o2,1ml,3.16mmol),然后将混合反应产物以5℃/min的速率加热到220℃,保温反应90min。反应结束降温后,关闭保护气体,产物经1:1调配的乙醇和正己烷清洗分离后,得到的fept/fe3o4纳米复合颗粒可以有效且均匀的分散在己烷中,粒径为9nm的fept/fe3o4纳米复合颗粒,其透射电镜照片如图6所示。

74.本实施例中,将1-十八烯(c

18h36

(ode),0.5ml)与均匀分散在正己烷(2ml)中的fept/fe3o4纳米复合颗粒(0.6mg/ml,2ml)混合均匀,之后将混合液缓慢的转移到装有40ml去离子水的烧瓶中静置1min,设定升温速率8℃/min,加热到95℃保温5min,然后继续升温至99℃保温24h。待液体冷却至室温后,分别使用己烷和酒精进行清洗3次,最终薄膜存放于水中。

75.图7a、图7b和图7c是上述制得的fept/fe3o4纳米复合颗粒膜的透射电镜照片、放大图及相应的形貌尺寸颗粒示意图。

76.从图6、图7a、图7b和图7c可以看出,该fept/fe3o4纳米复合颗粒的尺寸约为9nm,经该实施例制备形成单层、致密的fept/fe3o4纳米复合颗粒薄膜,并且fept/fe3o4纳米复合颗粒形貌未发生明显变化,在薄膜中分布均匀。

77.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

78.尽管己参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是

使用术语第一、第二等来区分一个元素与另一元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1