一种用于锂离子电池超薄高性能复合隔膜及其制备方法与流程

1.本发明涉及锂电池隔膜领域,尤其涉及一种用于锂离子电池超薄高性能复合隔膜及其制备方法。

背景技术:

2.锂离子电池由于其能量密度高、充电速度快、循环寿命长、对环境无污染等优点而得到广泛应用,已成为电子产品、新能源汽车、工业储能设备的关键组成部分,但锂离子电池所存在的安全隐患问题极大地限制了其生产和使用。

3.热失控是导致锂离子电池产生安全事故的主要原因。在锂离子电池中,隔膜是其主要组成部件之一,具有离子导电性和电子绝缘性。隔膜主要以聚烯烃的聚丙烯(pp)和聚乙烯(pe)为主,其机械性能和热稳定性能较差,当锂离子电池因缺陷或者滥用出现热失控时,由于内应力的存在,隔膜往往会收缩熔化,导致电池内部发生短路,会进一步加剧了锂电池的热失控,最终导致锂电池燃烧或爆炸。因此,隔膜的稳定性和机械性能对锂离子电池的安全性至关重要。

4.改性锂离子电池隔膜能够有效缓解并抑制热效应,降低可燃性,是提高电池热稳定性的一种简单方法。理想的隔膜应具备较高的化学稳定性、较好的界面稳定性、优异的电解质润湿性、优良的热稳定性和机械强度。目前,提高锂离子电池隔膜安全性的方式有三种:(1)从结构出发设计并制备新型安全性隔膜;(2)在隔膜中掺杂或涂敷无机材料;(3)在传统隔膜的制备过程中掺杂高熔点的聚合物。但有机材料用于锂电池隔膜改性存在着成本高、环境危害大等缺点,无机材料如金属氧化物、氮化物、氢氧化物对于锂电池隔膜的改性可以显著提升电池的容量、安全性能及循环性能。此外,传统的基膜及其涂层的厚度相对比较大,如果降低隔膜及涂层的厚度,则可有效增加电极材料的使用量,提高电池的体积能量密度。

技术实现要素:

5.本发明为克服上述不足,因此开发一种基于无机材料涂覆超薄的锂电池隔膜有望解决锂电池的安全性问题,提升电池的能量密度,助力新能源汽车更广泛的应用。

6.一种用于锂离子电池超薄高性能复合隔膜,其特征在于,包括:基膜和涂覆于基膜单侧或双侧的氮化硼纳米片涂层,所述氮化硼纳米片涂层包含粘结剂和氮化硼粉体。

7.作为上述技术方案的改进之一,所述基膜为厚度5-9μm、孔隙率30-55%的聚乙烯膜或聚丙烯膜。

8.作为上述技术方案的改进之一,所述氮化硼粉体的粒径为200-2000纳米,所述氮化硼涂层的厚度为0.01-1μm。

9.作为上述技术方案的改进之一,所述粘结剂包括pvdf或水性粘结剂,所述粘结剂与氮化硼粉体的质量比为5:100。

10.作为上述技术方案的改进之一,所述氮化硼涂层还含有纳米氧化铝颗粒,其粒径

为100-500nm,所述氧化铝颗粒与氮化硼粉体的质量比为0-5:5-10。

11.一种用于锂离子电池超薄高性能复合隔膜的制备方法,包括以下步骤:

12.(1)将氮化硼粉料与有机溶剂混合进行超声剥离,超声时间12-24小时,制备氮化硼纳米片;

13.(2)往步骤(1)所制备的氮化硼纳米片中加入粘结剂,混合配制成氮化硼涂覆浆料;

14.(3)将基膜送入涂覆装置,使用步骤(2)配制的氮化硼涂覆浆料进行涂覆;

15.(4)将经过步骤(3)涂覆后的电池隔膜干燥、收卷,得到氮化硼涂覆的电池隔膜成品。

16.作为上述技术方案的改进之一,所述步骤(1)中,制备氮化硼纳米片的具体步骤为:将氮化硼粉料与有机溶剂进行混合,并加入分散剂,再使用高功率超声剥离,得到氮化硼纳米片。

17.作为上述技术方案的改进之一,所述步骤(1)中,将所述氮化硼纳米片和氧化铝颗粒进行混合。

18.与现有技术相比,本发明的有益效果是:本发明相对于传统的无机材料涂覆的隔膜,具有质量轻、厚度薄的优点,同时具有良好的化学稳定性和导热性,保证锂离子电池长时间工作。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

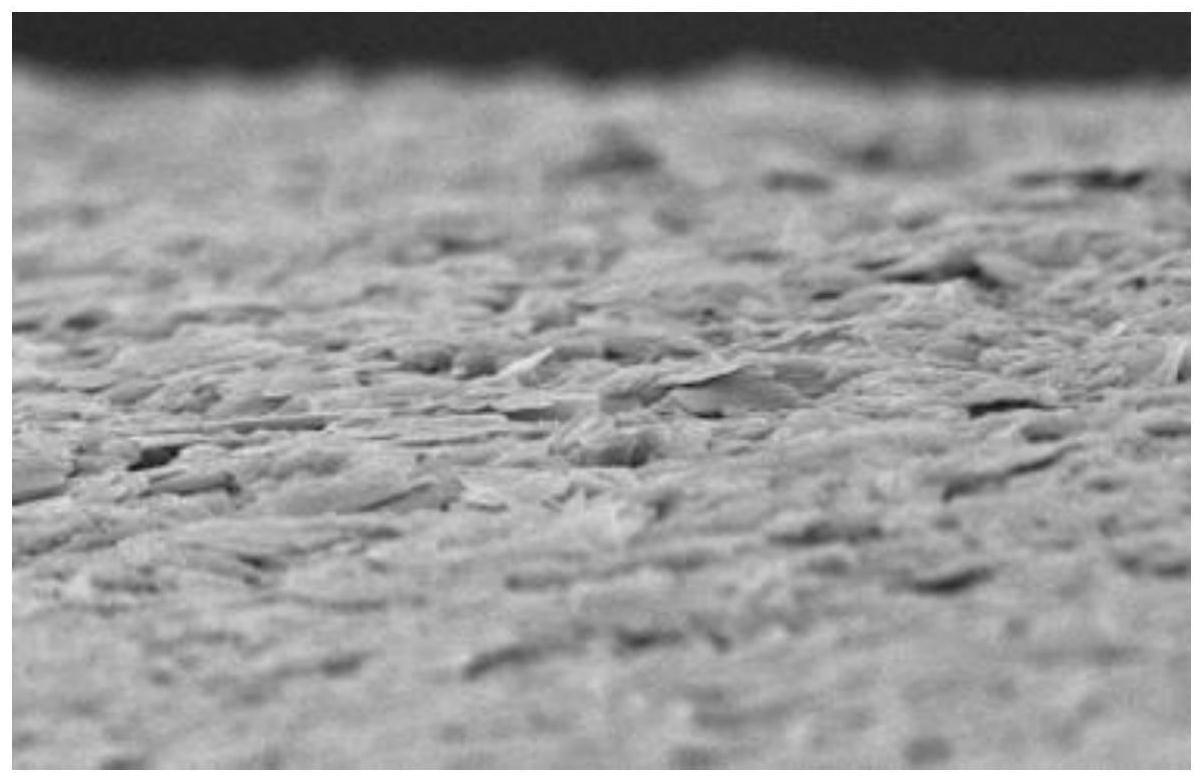

21.图1是本发明的扫描电镜图。

22.图2是本发明的另一种扫描电镜图。

具体实施方式

23.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1和图2,本发明实施例中,一种用于锂离子电池超薄高性能复合隔膜,包括:基膜和涂覆于基膜单侧或双侧的氮化硼纳米片涂层,所述氮化硼纳米片涂层为包含粘结剂和氮化硼粉体,所述基膜为厚度5-9μm、孔隙率30-55%的聚乙烯膜或聚丙烯膜,所述氮化硼粉体的粒径为200-2000纳米,所述氮化硼涂层的厚度为0.01-1μm,所述粘结剂包括pvdf或水性粘结剂,所述粘结剂与氮化硼粉体的质量比为5:100;

25.所述氮化硼涂层还含有氧化铝颗粒,其粒径为100-500nm,所述氧化铝颗粒与氮化

硼粉体的质量比为0-5:5-10。

26.一种用于锂离子电池超薄高性能复合隔膜的制备方法,包括以下步骤:

27.(1)将氮化硼粉料与有机溶剂混合进行超声剥离,超声时间12-24小时,制备氮化硼纳米片,具体的,将氮化硼粉料与有机溶剂进行混合,并加入分散剂,再用高功率超声剥离,得到氮化硼纳米片;除此之外,还可以添加氧化铝颗粒与氮化硼纳米片和进行混合,氧化铝颗粒与氮化硼粉体的质量比为0-5:5-10;

28.(2)往步骤(1)所制备的氮化硼纳米片中加入粘结剂,搅拌0.5-1小时,混合配制成氮化硼涂覆浆料;

29.(3)将基膜送入涂覆装置,使用步骤(2)配制的氮化硼涂覆浆料进行涂覆;

30.(4)将经过步骤(3)涂覆后的电池隔膜干燥、收卷,得到氮化硼涂覆的电池隔膜成品。

31.实施例1:

32.(1)将氮化硼粉料与有机溶剂混合进行超声剥离,超声时间12-24小时,制备氮化硼纳米片,具体的,将氮化硼粉料与有机溶剂进行混合,并加入分散剂,再用高功率超声剥离,得到氮化硼纳米片;除此之外,还可以添加氧化铝颗粒与氮化硼纳米片和进行混合,氧化铝颗粒与氮化硼粉体的质量比为0-5:5-10;

33.(2)往步骤(1)所制备的氮化硼纳米片中加入粘结剂,搅拌0.5-1小时,混合配制成氮化硼涂覆浆料;

34.(3)将基膜送入涂覆装置,使用步骤(2)配制的氮化硼涂覆浆料进行涂覆;

35.(4)将经过步骤(3)涂覆后的电池隔膜干燥、收卷,得到氮化硼涂覆的电池隔膜成品。

36.对比例2:

37.对比例2与对比例1不同之处在于:步骤(1)中,氮化硼粉料中还混合有纳米氧化铝颗粒。

38.性能测试:

39.锂电池隔膜性能测试结果如下:

[0040][0041]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1