电磁超材料及其制备

1.本发明涉及电磁波吸收领域,具体涉及一种柔性电磁超材料及其制备方法。

技术背景

2.随着电子信息与通讯技术的进步,各类电子与通讯设备渗透入了人们日常生活的方方面面,其一方面为人们的生活带来了极大的便捷,另一方面电子设备产生的电磁污染影响了人们的健康,并且过多的电子设备产生的电磁波也容易互相干扰,影响正常使用。此外,随着反隐身技术的发展,隐身技术也被极大地促进。因此,电磁波吸收材料无论在军用还是民用上都具有十分广阔的应用。传统的吸波材料主要要求具有“强”的吸收性能,但随着时代的发展,对吸波材料提出了更多的要求,新型吸波材料要求兼具“薄、轻、宽、强”的特点以满足更加复杂的应用环境。

3.现有的吸波材料类型中,磁性材料是发展最早也是最完善的种类,但受制于吸波机制运用单一的原因,现有的磁性材料需要较高的填充比和较大的厚度才能达到强的吸收。这导致在实际运用中,磁性材料通常要做的厚且重,极大限制了电磁波吸收材料在的应用。

4.超材料是一类通过人工构造精密的几何结构及尺寸大小来实现特殊的物理性质的材料。超材料的电磁特性可以通过等效介质理论,用等效磁导率和等效介电常数来表示。

5.传统的吸波材料,尤其是以硅胶为基体,配比高性能吸收剂的吸波贴片材料,通过较高的磁导率和磁损耗实现对电磁波的吸收。但磁导率和磁损耗的提高伴随着磁性材料填充比的增加,性能的提升牺牲了吸波材料的重量,且厚度大多都偏厚。以应用广泛的球形羰基铁为例,要在x波段实现-20db及更强的吸波性能,其质量填充比要达到70%以上,厚度在2mm左右。

6.综合以上所述,结合传统吸波材料和超材料各自的优点,开发兼具薄层低密度新型电磁超材料对于雷达隐身和民用电子设备抗电磁干扰等具有重要意义。

技术实现要素:

7.本发明的目的是提出一种柔性电磁超材料及其制备方法,通过超材料特殊的电磁谐振吸波机理和磁性材料优异的磁损耗性能共同作用,同时缩减吸波材料密度和厚度的设计和制备方法,达到吸波材料减轻减薄的目标。

8.本发明解决上述技术问题所提供的技术方案为:一种柔性电磁超材料,包括由磁性复合材料构成的柔性基体和嵌入其中的多个周期性排布的超材料周期单元;所述的磁性复合材料为磁性材料和粘接剂复合材料;所述的柔性电磁超材料的几何厚度为t1,所述t1的取值范围为0.5~2mm;所述超材料周期单元的形状为圆形片或正方形片,所述的圆形片的直径或所述的正方形片的边长均小于等于5cm;所述的超材料周期单元由柔性导电材料构成。

9.本发明制得的柔性电磁超材料,通过超材料特殊的电磁谐振吸波机理和磁性材料

优异的磁损耗性能共同作用实现了在保证较强的吸波效果的前提下缩减材料的密度和厚度之间的矛盾。

10.在所述磁性复合材料中,磁性材料的质量分数占比的范围为10%~90%,余量为粘接剂。

11.所述的柔性基体由第一柔性基体和第二柔性基体粘结而成,所述的超材料周期单元嵌于第一柔性基体上表面,所述的超材料周期单元的下表面到第一柔性基体的下表面的垂直距离为h,范围在0.1~1.9mm。

12.所述的粘结为通过万能胶水粘结。

13.由于软磁材料具有优良的高频损耗特性,所述的磁性材料优选为软磁材料。

14.所述的软磁材料包括但不限于铁氧体、羰基铁、镍锌铁氧体或稀土软磁材料。

15.所述的粘接剂包括但不限于石蜡、液态硅胶、聚氨酯或丁腈橡胶,优选具有柔性耐弯折性能的高分子材料,例如液态硅胶。

16.所述的磁性复合材料的几何厚度定义为t1,所述t1的取值范围为0.5-2mm。

17.所述超材料周期单元的形状为圆形片或正方形片。

18.所述的圆形片的半径为r,所述r的取值范围为0.1-2mm。

19.所述的圆形片的厚度为t2,所述t2的取值范围为0.05-0.3mm。

20.所述的正方形片的边长为l,所述l的取值范围为0.1-2mm。

21.所述的正方形片的厚度为t3,所述t3的取值范围为0.05-0.3mm。

22.任意两个最近邻的超材料周期单元的中心间距为d,所述d的取值范围为0.5-5mm。

23.所述柔性导电材料优选导电性良好的金属,包括但不限于铜、银、金或液态金属。

24.所述柔性导电材料优选进一步优选为具有良好柔性的液态金属,包括但不限于egain合金。

25.进一步地,为了获得最优结构参数,对不同配比的磁性复合材料和不同周期单元材质,首先通过cst仿真计算得到所需或所设定性能指标对应的几何结构参数。

26.本发明还提供了一种所述柔性电磁超材料的制备方法,包括如下步骤:(1)通过cst仿真软件中利用线扫模型,根据磁性复合材料中磁性材料和粘接剂的种类,质量比例以及柔性导电材料的种类计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸;所述的结构尺寸为柔性电磁超材料的几何厚度,超材料周期单元的形状和厚度,任意两个最近邻的超材料周期单元的中心间距,超材料周期单元的下表面到第一柔性基体的下表面的垂直距离;(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,铸模得到第一柔性基体,所述的第一柔性基体的上表面预留有形状和厚度与超材料周期单元相同的空位;(3)在第一柔性基体的上表面的空位中置入柔性导电材料;(4)用第二柔性基体覆盖并利用万能胶粘结到置入超材料周期单元的第一柔性基体上得到柔性电磁超材料。

27.本发明的有益效果主要体现在:1、通过在磁性复合材料中嵌入超材料周期单元,使磁性材料在低填充比和低厚度下也能实现在2~18ghz下获得强吸收,吸波率大于90%。

28.2、通过调整超材料周期单元的几何尺寸(r,t2,l,t3),以及超材料周期单元在磁性复合材料中的空间位置(h和d),可以调控吸收峰的位置与强度。

29.3、使用液态金属作为超材料周期单元的材质,使所述柔性电磁超材料具有非常优异的柔弹性和可弯折性,能够在大尺度形变后依然能恢复原来的结构,且不影响吸波性能。

30.4、本发明具有结构简单,质量轻,厚度小,抗变形的特点,可以贴装在应用物体表面,在军事和民用领域均有一定的应用潜力。

附图说明

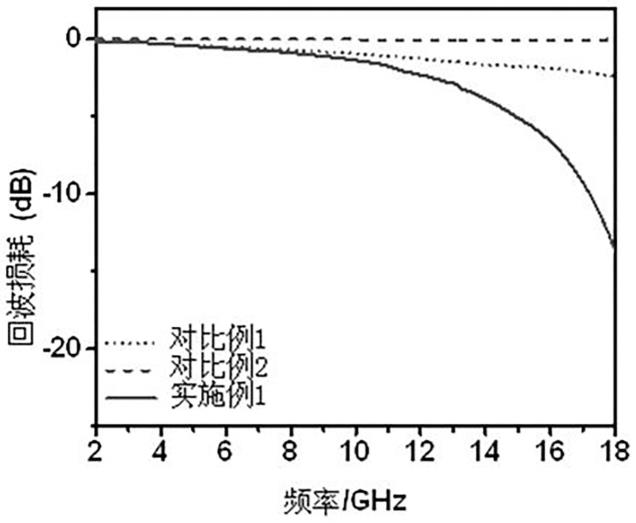

31.图1为实施例1制得的电磁超材料的吸波效果示意图。

32.图2为实施例2制得的电磁超材料的吸波效果示意图。

33.图3为实施例3制得的电磁超材料的吸波效果示意图。

34.图4为实施例4制得的电磁超材料的吸波效果示意图。

35.图5为实施例5制得的电磁超材料的吸波效果示意图。

36.图6为实施例6制得的电磁超材料的吸波效果示意图。

37.图7为电磁超材料的结构示意图。

具体实施方式

38.上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

39.实施例1:(1)通过cst仿真软件中利用线扫模型,设定选择磁性复合材料中磁性材料的填充质量比为25%,其中选择镍锌铁氧体作为磁性材料,设定聚氨酯作为粘接剂,金属铜作为周期单元材料,计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸。

40.所述的结构尺寸的最优参数为磁性复合材料的几何厚度t1=0.9 mm,超材料周期单元的形状为圆形,r=1.4mm,厚度t2=0.1mm,任意两个最近邻的超材料周期单元的中心间距d=2.0mm,超材料周期单元中心到磁性复合材料其中第一柔性基体下表面的垂直距离h=0.7mm。

41.(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,将磁性材料与粘接剂机械搅拌混合均匀,通过铸模得到第一柔性基体,所述的第一柔性基体表面预留有形状与深度与超材料周期单元相同的空位。

42.(3)在空位中置入柔性导电材料。

43.(4)用第二柔性基体覆盖并利用万能胶粘结到嵌入周期单元的第一柔性基体上得到柔性超薄的柔性电磁超材料1。

44.所述柔性电磁超材料1的磁电参数通过矢量网络分析仪测试得到,其吸波性能如图1所示。该电磁超材料总厚度为0.9 mm,填充比低于传统磁性复合材料,电磁波吸收强度

相较于对比例1和对比例2具有明显的增强。

45.实施例2:(1)通过cst仿真软件中利用线扫模型,设定选择磁性复合材料中磁性材料的填充质量比为30%,其中选择球形羰基铁作为磁性材料,设定液态硅胶作为粘接剂,金属银作为周期单元材料,计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸。

46.所述的结构尺寸的最优参数为磁性复合材料的几何厚度t1=0.9 mm,所述周期单元形状为正方形,l=1.6mm,厚度t3=0.1mm,任意两个最近邻的超材料周期单元的中心间距d=2.0mm,超材料周期单元中心到磁性复合材料其中第一柔性基体下表面的垂直距离h=0.6mm。

47.(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,将磁性材料与粘接剂机械搅拌混合均匀,通过铸模得到第一柔性基体,所述的第一柔性基体表面预留有形状与深度与超材料周期单元相同的空位。

48.(3)在空位中置入柔性导电材料。

49.(4)用第二柔性基体覆盖并利用万能胶粘结到嵌入周期单元的第一柔性基体上得到柔性超薄的柔性电磁超材料2。

50.所述柔性电磁超材料2的磁电参数通过矢量网络分析仪测试得到,其吸波性能如图2所示。该电磁超材料总厚度为0.9 mm,填充比低于传统磁性复合材料,在16 ghz附近具有强吸收峰。吸波性能远优于对比例1所述的传统磁性复合材料和对比例3所述的纯超材料。

51.实施例3:(1)通过cst仿真软件中利用线扫模型,设定选择磁性复合材料中磁性材料的填充质量比为30%,其中选择球形羰基铁作为磁性材料,设定聚氨酯作为粘接剂,液态金属(egain)作为周期单元材料,计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸。

52.所述的结构尺寸的最优参数为磁性复合材料的几何厚度t1=0.9 mm,所述周期单元形状为正方形,l=1.6mm,厚度t3=0.1mm,任意两个最近邻的超材料周期单元的中心间距d=2.0mm,超材料周期单元中心到磁性复合材料其中第一柔性基体下表面的垂直距离h=0.7mm。

53.(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,将磁性材料与粘接剂机械搅拌混合均匀,通过铸模得到第一柔性基体,所述的第一柔性基体表面预留有形状与深度与超材料周期单元相同的空位。

54.(3)在空位中置入柔性导电材料。

55.(4)用第二柔性基体覆盖并利用万能胶粘结到嵌入周期单元的第一柔性基体上得到柔性超薄的柔性电磁超材料3。

56.所述柔性电磁超材料3的磁电参数通过矢量网络分析仪测试得到,其吸波性能如图3所示。该电磁超材料总厚度为0.9 mm,填充比低于传统磁性复合材料,在16 ghz附近具有强吸收峰。吸波性能远优于对比例1所述的传统磁性复合材料和对比例4所述的纯超材料。由于聚氨酯和液态金属的柔性,本实施例的吸波材料相较于实施例1和实施例2具有更

好的柔韧性和耐弯折性能。

57.实施例4:(1)通过cst仿真软件中利用线扫模型,设定选择磁性复合材料中磁性材料的填充质量比为25%,其中选择球形羰基铁作为磁性材料,设定液态硅胶作为粘接剂,液态金属(egain)作为周期单元材料,计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸。

58.所述的结构尺寸的最优参数为磁性复合材料的几何厚度t1=0.9mm,所述周期单元形状为圆形片,r=1.8mm,厚度t2=0.1mm,任意两个最近邻的超材料周期单元的中心间距d=2.0mm,超材料周期单元中心到磁性复合材料其中第一柔性基体下表面的垂直距离h=0.7mm。

59.(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,将磁性材料与粘接剂机械搅拌混合均匀,通过铸模得到第一柔性基体,所述的第一柔性基体表面预留有形状与深度与超材料周期单元相同的空位;(3)在空位中置入柔性导电材料。

60.(4)用第二柔性基体覆盖并利用万能胶粘结到嵌入周期单元的第一柔性基体上得到柔性超薄的柔性电磁超材料3。

61.所述柔性电磁超材料3的磁电参数通过矢量网络分析仪测试得到,其吸波性能如图4所示,该电磁超材料总厚度为0.9 mm,填充比低于传统磁性复合材料,在13 ghz附近具有强吸收峰。吸波性能远优于对比例1所述的传统磁性复合材料和对比例5所述的纯超材料。此外,由于液态硅胶和液态金属的柔性,本实施例的吸波材料相较于实施例1和实施例2具有更好的柔韧性和耐弯折性能。

62.实施例5:(1)通过cst仿真软件中利用线扫模型,设定选择磁性复合材料中磁性材料的填充质量比为30%,其中选择稀土软磁钇钴铁作为磁性材料,设定液态硅胶作为粘接剂,液态金属(egain)作为周期单元材料,计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸。

63.所述的结构尺寸的最优参数为磁性复合材料的几何厚度t1=0.9mm,所述周期单元形状为圆形片,r=1.8mm,厚度t2=0.1mm,任意两个最近邻的超材料周期单元的中心间距d=2.0mm,超材料周期单元中心到磁性复合材料其中第一柔性基体下表面的垂直距离h=0.7mm。

64.(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,将磁性材料与粘接剂机械搅拌混合均匀,通过铸模得到第一柔性基体,所述的第一柔性基体表面预留有形状与深度与超材料周期单元相同的空位。

65.(3)在空位中置入柔性导电材料。

66.(4)用第二柔性基体覆盖并利用万能胶粘结到嵌入周期单元的第一柔性基体上得到柔性超薄的柔性电磁超材料5。

67.所述柔性电磁超材料5的磁电参数通过矢量网络分析仪测试得到,其吸波性能如图5所示。该电磁超材料总厚度为0.9 mm,填充比低于传统磁性复合材料,在14 ghz附近具有强吸收峰。吸波性能远优于对比例1所述的传统磁性复合材料和对比例6所述的纯超材

料。此外,由于液态硅胶和液态金属的柔性,本实施例的吸波材料相较于实施例1和实施例2具有更好的柔韧性和耐弯折性能。

68.实施例6:(1)通过cst仿真软件中利用线扫模型,设定选择磁性复合材料中磁性材料的填充质量比为60%,其中选择稀土软磁钇钴铁作为磁性材料,设定液态硅胶作为粘接剂,液态金属(egain)作为周期单元材料,计算不同结构尺寸的柔性电磁超材料的回波损耗,得到回波损耗最大的结构尺寸。

69.所述的结构尺寸的最优参数为磁性复合材料的几何厚度t1=0.9mm,所述周期单元形状为圆形片,r=1.8mm,厚度t2=0.1mm,任意两个最近邻的超材料周期单元的中心间距d=2.0mm,超材料周期单元下表面到磁性复合材料其中第一柔性基体下表面的垂直距离h=0.7mm。

70.(2)基于cst仿真软件计算得到的回波损耗最大的结构尺寸,将磁性材料与粘接剂机械搅拌混合均匀,通过铸模得到第一柔性基体,所述的第一柔性基体表面预留有形状与深度与超材料周期单元相同的空位;(3)在空位中置入柔性导电材料。

71.(4)用第二柔性基体覆盖并利用万能胶粘结到嵌入周期单元的第一柔性基体上得到柔性超薄的柔性电磁超材料6。

72.所述柔性电磁超材料6的磁电参数通过矢量网络分析仪测试得到,其吸波性能如图6所示。该电磁超材料总厚度为0.9 mm,填充比低于传统磁性复合材料,在10ghz附近具有强吸收峰。吸波性能远优于对比例1所述的传统磁性复合材料和对比例7所述的纯超材料。此外,由于液态硅胶和液态金属的柔性,本实施例的吸波材料相较于实施例1和实施例2具有更好的柔韧性和耐弯折性能。

73.对比例1:本对比例中,选择未嵌入超材料周期单元的磁性材料复合材料作为对比。所述复合材料中,选择球形羰基铁作为磁性材料填充质量比为30%,硅胶作为粘接剂。通过铸模得到0.9 mm厚的电磁波吸收片。利用矢网网络分析仪测得其磁电参数并计算得到其在2ghz~18ghz范围的吸波性能。

74.对比例2~7:本对比例中,选择纯超材料周期单元作为对比。所述超材料周期单元中,对比例2~7超材料周期单元的金属材料和几何结构参数与实施例1~6电磁超材料所用材料分别保持一致。利用矢网网络分析仪测得其磁电参数并计算得到其在2ghz~18ghz范围的回波损耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1