一种显示驱动载带COP封装工艺的制作方法

一种显示驱动载带cop封装工艺

技术领域

1.本发明涉及cop封装技术领域,具体是指一种显示驱动载带cop封装工艺。

背景技术:

2.cop显示驱动封装技术,随着电子、通讯产业的发展,液晶及等离子等平板显示器的需求与日剧增,这些产品都是以轻、薄、短、小为发展趋势的,这就要求必须有高密度、小体积、能自由安装的新一代封装技术来满足以上需求,而cop技术正是在这样的背景下迅速发展壮大,成为oled等柔性屏幕显示器的驱动ic的一种尖端封装形式,进而成为这些显示模组的重要组成部分;现有技术中,如申请号:cn201811175740.3,所记载的“显示面板”以及国际专利组织申请号pct/cn2018/116397,所记载的“显示面板及显示器”,以上专利利用多层导电层以及多层pattern布线理论技术上实现载带图形转移工艺,但该处理方式导致导电层覆盖工艺动作重复,pattern曝光显影重复,提升制作周期以及制作成本;同时多层式结构将导致基材厚度增加,弯折时导致外层线路拉扯断裂概率增大。目前cop封装模块的重要组成部分如柔性显示屏基材的需求日益增加,由于驱动ic集成度的提高使i/o端的间距趋于微细,所以cop挠性基板的线宽线距需要与驱动ic的封装相适应,所以,一种显示驱动载带cop封装工艺成为人们亟待解决的问题。

技术实现要素:

3.本发明要解决的技术问题是提供一种超精细线路的cop挠性基板,显示驱动载带cop封装工艺。

4.为解决上述技术问题,本发明提供的技术方案为一种显示驱动载带cop封装工艺,包括以下步骤:

5.1)底衬预处理:利用dl水针去除溅射镀铜的pi基材表面的尘埃颗粒以及水蒸气的杂物,完成清洗后在温度范围40℃-5℃区间内对底衬进行烘干;

6.2)导电层:在已镀铜的pi基材上进行导电层覆盖;

7.3)光刻胶涂盖:提前将光刻胶预热,利用旋转的离心力分离光刻胶中的气泡,旋涂在底衬表面进行覆盖;

8.4)预烘:在190℃温度下进行软烘,且温度误差不超过3℃;

9.5)曝光显影:将获得图形的掩膜版与光刻胶按照1:1进行对齐,利用uv平行光源将光线穿透掩膜版垂直穿透至光刻胶进行曝光;利用碱性水溶液在温度范围21℃-23℃区间内进行负胶显影,去除末曝光的区域;

10.6)主固化:加温至温度范围180℃-230℃区间内烘烤,使胶膜牢固的粘附在pi的铜箔表面;

11.7)蚀刻:利用酸性溶液对显影的坑道进行蚀刻;

12.8)去除光刻胶:利用有机溶剂或者对光刻胶有腐蚀作用的溶液将光刻胶溶解腐蚀;

13.9)清洗:利用dl水对已完成pattern转移的载带上进行清洗;

14.10)加固:在载带背面ic对接位置处利用胶板进行背面粘合加固;

15.11)acf胶:在ic接合处的载带上进行acf胶涂覆;

16.12)封装:利用cop封装机将ic对接触点压合在载带上;

17.13)封胶:利用绝缘树脂材料围绕封装好的ic周边进行涂覆。

18.作为改进,所述尘埃颗粒包括颗粒有机物、工艺残余、可动离子。

19.作为改进,所述步骤3中光刻胶预热温度控制在25℃,相对湿度60%。

20.作为改进,所述步骤3中旋涂时间为36s/版,每版120片。

21.作为改进,所述步骤4预烘时,光刻胶溶剂去除完毕出线的时候,需将光刻胶冷却至23℃后再进入步骤5。

22.作为改进,所述步骤7中酸性溶液的主要成分为h2so4、fh、hno3。

23.作为改进,所述步骤5的碱性溶液与步骤8中的有机溶剂均为氢氧化四甲基铵。

24.作为改进,所述步骤5中,掩膜版与光刻胶对齐前,调整曝光剂量波长在420nm,曝光分布量在3%以下,gap为50um。

25.作为改进,所述步骤5显影完成后,通过di水洗进行冲洗定影。

26.作为改进,所述步骤13中,通过uv光源使绝缘树脂材料的胶体快速固化并快速去其内气泡。

27.本发明与现有技术相比的优点在于:

28.1)利用半导体加工方式提升生产效率:传统卷对卷制作为单片加工,本专利技术为126片/版一次性加工;

29.2)可将屏幕非显示区域拆分单独加工,提升机台容纳量,进一步提高效率降低成本;

30.3)cop封装触点间间距为9um,可经过5um线路,大大提升载带精度;

31.4)有效缩小ic体积,大大降低晶圆内ic生产成本,提高效率;

32.5)chip to chip传输速度可达到10mhz;

33.6)应用在柔性屏幕上可进一步缩短边框厚度。

附图说明

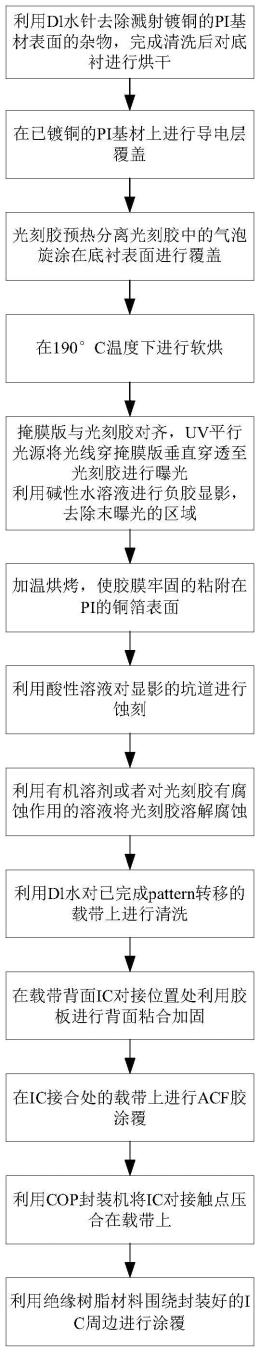

34.图1是本发明一种显示驱动载带cop封装工艺的流程图。

具体实施方式

35.下面结合附图对本发明一种显示驱动载带cop封装工艺做进一步的详细说明。

36.结合附图,一种显示驱动载带cop封装工艺具体实施例如下:

37.底村预处理:利用di水针对将测射被铜的pi基材表面的尘埃颗拉(颗粒、有机物、工艺残余可动离子)以及水蒸气等杂物进行去除,完成清洗后在温度范围40℃-5℃区间内对底衬进行低温烘干;

38.导电层:在已被铜的pi基材上进行导电层覆盖光刻胶涂盖:提前将光刻胶温复控制在适用范围井进行气泡去除达到可使用条件:旋涂在底村表面进行覆盖

39.需说明的是,提前将光刻胶温度控制在大约25℃,相对湿度60%,利用旋转的离心

力,分离光刻胶中的气泡,旋涂时间:36s/版;版=120片。

40.预烘:去除光刻胶中的溶剂、增强黏附性、释放光刻胶膜内应力以及防止光刻胶污染设备;

41.需说明的是:利用高温190℃

±

3℃误差范围内去除光刻胶中的溶剂,在去除完毕出线的时候需将光刻胶冷却至23℃方可进入下一步;

42.曝光显影:曝光:在特定的曝光剂量下将获得图形的掩膜版与光刻胶按照1:1进行对齐。利用uv平行光源将光线穿透掩膜版垂直穿透至光刻胶进行曝光;显影:利用碱性水溶液(氢氧化四甲基铵(tetramethylammonium hydroxide水溶液))在温度范围21℃-23℃误差+0.5℃区间内进行负胶显影去除末曝光的区域,而后利用dl水进行冲洗定影。

43.需注意的是:在不同的线路pattern设计下,对应的曝光剂量要求也会有所调整,其控制波长范围在420nm,曝光分布量在3%以下,gap达到50um可达成曝光精度8um以下线路。

44.主固化:通过加温至特定的温度区间180℃-230℃烘烤使胶膜更加牢固的粘附在epi的铜箔表面增加胶层的抗刻蚀能力。

45.蚀刻:利用酸性溶液(主要成分:h2so4,fh,hno3)对显影的坑道进行蚀刻。

46.去除光刻胶:利用有机溶剂(采用与显影步骤相同溶液:氢氧化四甲基锁)或者对光刻胶有腐蚀作用的溶液将光刻胶溶解腐蚀。

47.需注意的是:去胶液的选择需要遵循与衬底反应或者不损伤衬底为条件。

48.清洗:利用du水对已完成pattern转移的载带上进行清洗,确保ic对接位置99.99%无污染。

49.加固:在戴带背面c对接位置处利用胶板进行背面粘合加固以增大ic压合良率。

50.acf胶:在ic接台处的載带上进行acf胶涂覆。

51.封装:利用cop封装机将ic对接触点压台在载带上。

52.封胶:将特定调制绝缘树脂材料围绕封装好的ic周边进行涂复,加强ic抗震抗湿等能力。

53.需说明的是:通过uv对树脂的光固化参数进行调整使其胶体内达到快化以及快速去泡的效果。

54.测试:利用特定机台以版面为单位对cop封装进行测试,检测通电短路与性能等良率问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1