一种半导体器件表面微导流散热结构及其制备方法与流程

本发明属于半导体器件散热,具体涉及一种半导体器件表面微导流散热结构及其制备方法。

背景技术:

1、功率半导体器件的工作电压和工作电流较大,器件工作时自身也会产生大量的热量,器件自身发热会严重影响器件的性能,因此功率半导体器件的散热一直是研究的热点。功率半导体器件的发热区域在器件的功能层,一般采用将功能层中产生的热量通过衬底将热量导出到外部散热结构例如导热基板实现散热,因此半导体器件的功能层到外部散热结构之间的散热改善是研究的重点。以hemt器件为例,特别是gan hemt器件,gan hemt器件基本构成为衬底层、过渡层、gan缓冲层、间隔层、电荷供应层、势垒层、帽层、钝化层及电极接入区。通常gan材料都是生长在异质衬底上,例如si、蓝宝石或sic,其中sic衬底的散热性最好,si衬底次之,蓝宝石衬底散热性最差。当gan hemt器件工作在大功率时,如果不能有效散热则会导致器件的功率密度无法进一步提升,因此有效的散热技术是进一步提高ganhemt器件性能的关键。

2、一般衬底散热的改善方案分为三种,包括提高衬底的热导系数、较少衬底厚度以及在衬底中制造可以主动散热的冷媒微通道。以gan hemt为例,现有提高gan hemt散热技术的方法主要有三种,第一种就是选择合适的衬底,如选择sic衬底,并将衬底背面减薄来尽量减少热阻。第二种是将器件所在的gan薄膜从原衬底上剥离下来键合到高导热的衬底上,例如金刚石衬底。第三种方法是在原衬底的背面刻蚀导流槽,通过在导流槽中注入冷媒,通过冷媒的循环来进行散热。

3、然而,现有的方法都是从衬底散热的方向进行研究,但衬底的减薄工艺控制困难同时也不能无限减薄,同样,衬底剥离和替换的技术也存在剥离良率和键合良率的双重考验,且无论是减薄工艺还是衬底剥离和替换技术都属于被动散热,本质还是被动通过衬底材料导热来完成散热,散热能力局限于衬底材料的热导率。在衬底上制作导流槽是一种主动散热技术,通过冷媒的循环流动可以快速的将热量导出器件功能层,但通常衬底都有一定的厚度,刻蚀制作导流槽的工艺比较复杂,特别是对于sic衬底,造成了总体成本过高而难以推广。

技术实现思路

1、为了解决现有技术中存在的上述问题,本发明提供了一种半导体器件表面微导流散热结构及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

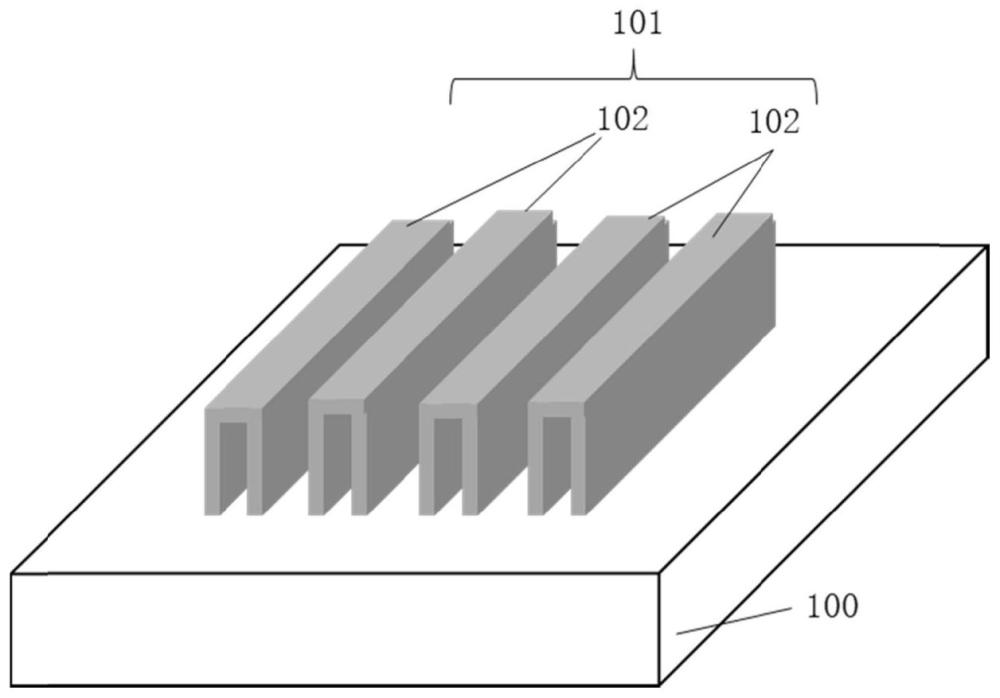

2、第一方面,本发明提供了一种半导体器件表面微导流散热结构,包括设置于半导体表面的至少一层微导流导热通道,每层微导流导热通道均包括若干导热结构;所述导热结构为利用半导体工艺逐步沉积金属并最终在顶部合拢形成的带有空腔的管状金属结构。

3、在本发明的一个实施例中,所述微导流导热通道位于半导体表面钝化层上方,且与电极处于同一平面。

4、在本发明的一个实施例中,所述微导流导热通道位于半导体表面电极区内电极平面之间的绝缘层中,且与电极之间绝缘,其上覆盖有绝缘介质,电极通过绝缘介质上的通孔引出或者电极不被绝缘介质覆盖。

5、在本发明的一个实施例中,所述微导流导热通道位于hemt器件栅极与漏极之间的绝缘层或钝化层中。

6、在本发明的一个实施例中,所述管状金属结构的制备材料为单一金属、金属氮化物、金属合金或两种以上的金属层叠组合。

7、在本发明的一个实施例中,相邻两个所述管状金属结构具有独立的侧壁,或者共享同一个侧壁。

8、在本发明的一个实施例中,所述管状金属结构的内部空腔内注入有冷媒。

9、在本发明的一个实施例中,所述管状金属结构与器件封装基板或外部封装结构之间联通,从而实现通道内的冷媒循环路径与外界的冷媒循环路径相连接;或者,

10、所述管状金属结构与器件半导体层下方的散热结构相连接,以实现冷媒循环路径的连接。

11、第二方面,本发明提供了一种半导体器件表面微导流散热结构的制备方法,包括以下步骤:

12、通过电镀或者化镀方法在半导体表面沉积金属,以形成若干凸起金属结构;

13、继续在所述凸起金属结构上沉积金属,并使金属发生横向沉积,从而实现相邻凸起金属结构顶部区域的合拢,以形成若干带有空腔的管状金属结构,作为器件表面的微导流散热结构。

14、在本发明的一个实施例中,所述凸起金属结构为t型柱,且相邻两个t型柱的顶部具有一定间隙。

15、本发明的有益效果:

16、1、本发明利用半导体工艺在半导体表面逐步沉积金属并最终在顶部合拢形成了带有空腔的管状金属结构,实现了在器件的功能层远离衬底的一面形成微导流散热通道,提供了对器件的功能层中产生的热量有效导出的通道,特别对于hemt器件,器件表面的微导流散热结构更靠近器件发热区,因此可以实现最直接的热量导出效果;且该方法完全采用集成电路工艺制作,与芯片制作过程兼容,工艺简单,成本较低,便于推广应用;

17、2、本发明提供带有空腔的管状金属结构具有微米级的内部空隙,具备天然的虹吸效应属性,方便制冷工质冷媒进入到贴近器件半导体发热区域的导热通道中实现冷媒循环的主动散热,极大的提高了散热效率;

18、以下将结合附图及实施例对本发明做进一步详细说明。

技术特征:

1.一种半导体器件表面微导流散热结构,其特征在于,包括设置于半导体表面的至少一层微导流导热通道,每层微导流导热通道均包括若干导热结构;所述导热结构为利用半导体工艺逐步沉积金属并最终在顶部合拢形成的带有空腔的管状金属结构。

2.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,所述微导流导热通道位于半导体表面钝化层上方,且与电极处于同一平面。

3.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,所述微导流导热通道位于半导体表面电极区内电极平面之间的绝缘层中,且与电极之间绝缘,其上覆盖有绝缘介质;电极通过绝缘介质上的通孔引出或者电极不被绝缘介质覆盖。

4.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,所述微导流导热通道位于hemt器件栅极与漏极之间的钝化层或绝缘层中。

5.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,所述管状金属结构的制备材料为单一金属、金属氮化物、金属合金或两种以上的金属层叠组合。

6.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,相邻两个所述管状金属结构具有独立的侧壁,或者共享同一个侧壁。

7.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,所述管状金属结构的内部空腔内注入有冷媒。

8.根据权利要求1所述的半导体器件表面微导流散热结构,其特征在于,所述管状金属结构与器件封装基板或外部封装结构之间联通,从而实现通道内的冷媒循环路径与外界的冷媒循环路径相连接;或者,

9.一种半导体器件表面微导流散热结构的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的半导体器件表面微导流散热结构的制备方法,其特征在于,所述凸起金属结构为t型柱,且相邻两个t型柱的顶部具有一定间隙。

技术总结

本发明公开了一种半导体器件表面微导流散热结构及其制备方法,该微导流散热结构包括设置于半导体表面的至少一层微导流导热通道,每层微导流导热通道均包括若干导热结构;上述导热结构为利用半导体工艺逐步沉积金属并最终在顶部合拢形成的带有空腔的管状金属结构。本发明实现了在器件的功能层远离衬底的一面形成微导流散热通道,提供了对器件的功能层中产生的热量有效导出的通道,特别对于HEMT器件,器件表面的微导流散热结构更靠近器件发热区,因此可以实现最直接的热量导出效果;且该结构的制备过程与芯片制作过程兼容,工艺简单,成本较低,便于推广应用。

技术研发人员:姜涛

受保护的技术使用者:乂馆信息科技(上海)有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!