基于电容生产的套管、老化一体管理制备系统的制作方法

1.本发明涉及电容器技术领域,尤其是指基于电容生产的套管、老化一体管理制备系统。

背景技术:

2.随着电子信息技术的日新月异,数码电子产品的更新换代速度越来越快,以平板电视(lcd和pdp)、笔记本电脑、数码相机等产品为主的消费类电子产品产销量持续增长,带动了电容器产业增长。在直流电路中,电容器是相当于断路的。电容器是一种能够储藏电荷的元件,也是最常用的电子元件之一。电容器在调谐、旁路、耦合、滤波等电路中起着重要的作用。电容器的制备要经过卷芯、组粒、切脚、套管、老化等工艺,在进行套管机加工时,在振料盘出口处是通过机械手将电容抓至套管机转盘内,在套管机加工完成后再通过机械手将电容抓出放至中转框,通过中转框中转至老化机处,再通过老化机振料盘放料、排料、夹装、老化等操作,老化完成后再通过中转框送至检测线处进行检测,这种方式各设备之间不连贯,需要通过多道工艺中转,导致设备占用空间大,效率低,也无法形成有效的智能化监控和管理。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种基于电容生产的套管、老化一体管理制备系统。

4.为实现上述目的,本发明所提供的技术方案为:基于电容生产的套管、老化一体管理制备系统,它包括有主控模块,主控模块下连接有数量大于2组的现场分控模块,主控模块内包括有显示模块、分析模块、模拟模块、主控报警模块、数据收发模块,其中,分析模块与显示模块、模拟模块、数据收发模块连接,主控报警模块与分析模块连接,数据收发模块与现场分控模块连接,现场分控模块包括有分控中心、数据收集模块、检测模块、现场报警模块,其中,分控中心与数据收集模块连接,数据收集模块与检测模块连接,检测模块为多个,分别安装在套管机单元、老化机单元处。

5.所述的套管机单元包括有放料单元、套管单元、中转单元,其中,放料单元与套管单元连接,套管单元输出方向设有中转单元,放料单元、套管单元、中转单元上方均设有相应的检测模块,检测模块为摄像头或检测仪。

6.所述的老化机单元包括有老化箱单元、排料单元、出料单元,其中,排料单元与中转单元、老化箱单元连接,老化箱单元出口处设有出料单元,老化箱单元、排料单元、出料单元处均设有检测模块。

7.所述的套套管机单元包括有放料单元,放料单元出口处设有中转单元,套管单元位于中转单元输出方向下方,套管单元出口处设有老化排料板,老化排料板与套管单元之间设有机械脱料单元;老化排料板与老化机单元连接。

8.所述的放料单元包括有振料盘,振料盘内设有螺旋上升的导料板,导料板出口处

的振料盘外侧壁上设有内排料板,内排料板外侧设有外排料板,外排料板边缘处向上折弯形成外排料挡板,内排料板出口处设有上下贯穿的针脚导向槽,内排料板、外排料板出口外侧连接有竖向排料板,竖向排料板出口一侧设有固定侧板,竖向排料板出口另一侧竖直固定有固定轴,固定轴上活动安装有出口挡板;内排料板较低一端的振料盘侧壁上设有内外贯穿的返料口,竖向排料板出口上方安装有中转单元。

9.所述的中转单元包括有固定板、左夹臂、右夹臂、推送气缸、固定支柱、夹臂压杆,其中,固定支柱竖直固定在竖向排料板出口外侧的机架上,固定支柱上安装有升降座,升降座顶部竖直向上安装有升降气缸,升降气缸的活塞杆向上与限位压杆其中一端连接,限位压杆另一端悬空形成压臂端;升降座上呈水平安装有推送气缸,推送气缸的活塞杆上安装有固定板;左夹臂、右夹臂相对一侧的上部设有铰块,铰块通过相应的铰销与固定板铰接,左夹臂、右夹臂外侧均设有倾斜的同步限位槽,夹臂压杆为两条,夹臂压杆底部设有限位轮,限位轮位于相应的同步限位槽内,夹臂压杆顶部与同步杆连接,同步杆位于限位压杆的压臂端下方;左夹臂、右夹臂相对一侧下部连接有抵触弹簧。

10.本发明的主控模块内的模拟模块根据以往生产数据或新设定、新录入的数据对待生产的电容器进行模拟,并将模拟结果生成相应的模拟检测数据和生产数据,模拟检测数据发送至分析模块内,生产数据通过数据收发模块发送至现场分控模块,由现场分控模块控制套管机单元、老化机单元进行生产。

附图说明

11.图1为本发明的整体结构示意图。

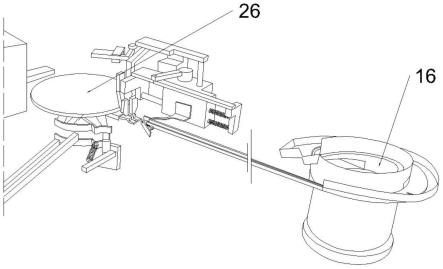

12.图2为本发明的机械脱料单元结构示意图。

13.图3为本发明的中转单元结构示意图。

14.图4为本发明的夹臂压杆与同步杆连接示意图。

15.图5为本发明的放料单元结构示意图。

16.图6为本发明的套环与固定轴套合示意图。

具体实施方式

17.下面结合所有附图对本发明作进一步说明,本发明的较佳实施例为:参见附图1至附图6,本实施例所述的基于电容生产的套管、老化一体管理制备系统包括有主控模块,主控模块下连接有数量大于2组的现场分控模块,主控模块内包括有显示模块、分析模块、模拟模块、主控报警模块、数据收发模块,其中,分析模块与显示模块、模拟模块、数据收发模块连接,主控报警模块与分析模块连接,数据收发模块与现场分控模块连接,现场分控模块包括有分控中心、数据收集模块、检测模块、现场报警模块,其中,分控中心与数据收集模块连接,数据收集模块与检测模块连接,检测模块为多个,分别安装在套管机单元、老化机单元处。

18.套管机单元包括有放料单元、套管单元、中转单元,其中,放料单元与套管单元连接,套管单元输出方向设有中转单元,放料单元、套管单元、中转单元上方均设有相应的检测模块,检测模块为摄像头或检测仪。

19.老化机单元包括有老化箱单元、排料单元、出料单元,其中,排料单元与中转单元、

老化箱单元连接,老化箱单元出口处设有出料单元,老化箱单元、排料单元、出料单元处均设有检测模块。

20.套套管机单元包括有放料单元,放料单元出口处设有中转单元,套管单元位于中转单元输出方向下方,套管单元出口处设有老化排料板,老化排料板与套管单元之间设有机械脱料单元;老化排料板与老化机单元连接。

21.放料单元包括有振料盘16,振料盘16内设有螺旋上升的导料板17,导料板17出口处的振料盘16外侧壁上设有内排料板18,内排料板18外侧设有外排料板19,外排料板19边缘处向上折弯形成外排料挡板20,内排料板18出口处设有上下贯穿的针脚导向槽21,内排料板18、外排料板19出口外侧连接有竖向排料板22,竖向排料板22出口一侧设有固定侧板,竖向排料板22出口另一侧竖直固定有固定轴15,固定轴15上活动安装有出口挡板13;内排料板18较低一端的振料盘16侧壁上设有内外贯穿的返料口25,竖向排料板22出口上方安装有中转单元。内排料板18输出方向的承托面呈外高内低的斜面,其较低一侧与振料盘16外侧壁连接,内排料板18较高一侧向下折弯形成竖壁;外排料板19输出方向的承托面呈外高内低的斜面,其较低一侧与内排料板18的竖壁底部连接,外排料板19较高一侧向上外排料挡板20。出口挡板13其中一端设有套环23,套环23与固定轴15套合,出口挡板13另一端折弯呈弧形,其内弧面位于竖向排料板22出口外侧;固定轴15顶部连接有拉簧24,拉簧24另一端与出口挡板13中部连接。

22.机械脱料单元包括有上拔片34,下拔片33,其中,套筒机转盘26边缘处均匀分布有若干组机械手27,套筒机转盘26输出方向外侧设有老化排料板,老化排料板输入端设有进脚口,老化排料板与套筒机转盘之间安装有支撑臂30,支撑臂30上竖直固定有固定轴31,固定轴31上活动套装有旋转套32,旋转套32外侧壁下部固定有下拔片33,下拔片33上方设有上拔片34,下拔片33与支撑臂30之间连接有拔片拉簧36,上拔片34,下拔片33结构相同,其中一端折弯形成v形,拔片拉簧36连接在v尖处,下拔片33另一端延伸至机械手27下方形成弧形的下拔料端,其内弧面位于套筒机转盘26方向,上拔片34另一端延伸至机械手27上方形成弧形的上拔料端。

23.内排料板输入方向、外排料板输入方向的斜面与内排料板输入方向、外排料板输出方向的斜面相反,中间采用平滑过渡,电容器由振料盘振动沿导料板导向呈螺旋上升,并穿过导料板出口行至内排料板和外排料板上,在外低内高的斜面作用下,电容器芯体在自重的作用下向外排料板上(此时针脚水平面高于电容器芯体的水平面),继续行走时,在内排料板、外排料板的导向作用下,电容器芯体水平面逐渐高于针脚水平面,在行走的过程中以及振动力的作用下,电容器形成单层行走(上层的电容器以及芯体在内排料板上的电容器,在振动力作用下下滑至内排料板较低一侧,并穿过返料口返回振料盘内),在单层行走时,由于竖壁的存在,对电容器芯体与针脚的连接处端部进行限位,使芯体在外排料板上的电容器不会再进入内排料板,从而完成单层、单向的排列(芯体由外排料板承托,针脚由内排料板承托),继续向后行走,在经过针脚导向槽时(针脚导向槽贯穿于竖壁),针脚失去承托在自重下下坠使电容器形成竖向输送,最后进入竖向排料板,由竖向排料板带动向后输送;原始状态的出口挡板在拉簧的拉力作用下,出口挡板的弧形端挡在竖向排料板出口外侧,完成对电容器进行阻挡;然后通过外部机械手即可将电容推出,通过将针脚导向槽设在排料板的出口处,使针脚不会再交叉,采用外排料板、内排料板配合承托,电容器不会再掉

出,在整个排料过程中,通过相应的检测模块进行检测;

24.将固定支柱安装在竖向排料板出口外侧的机架上,,原始状态的升降气缸活塞杆伸出,限位压杆的压臂端不与同步杆接触,在抵触弹簧的弹力作用下,左夹臂、右夹臂下部远离,夹装区打开,当后工序需要电容器时,推送气缸的活塞杆动作带动固定板以及相应部件行走,使左夹臂、右夹臂行至待夹电容器处,此时,升降气缸活塞杆收缩,带动限位压杆的压臂端下行开始与同步杆接触,升降气缸活塞杆继续收缩,限位压杆给同步杆施加压力,同步杆同步下降,同步杆在下降的同时下压夹臂压杆,夹臂压杆下降的同时带动限位轮下行,在同步限位槽的作用下,左夹臂、右夹臂下部相对靠拢(抵触弹簧受力压缩),从而使电容夹装区合拢使电容器夹住,夹住后推送气缸的活塞杆动作带动固定板,通过固定板和相应部件带动夹住的电容器送出至套筒机转盘内,在送出的过程中,限位压杆的压臂端与同步杆始终接触,行至目的地后,升降气缸活塞杆伸出带动限位压杆的压臂端上行,不再与同步杆接触,抵触弹簧扩张带动左夹臂、右夹臂下部相对远离松开电容器,电容器由套筒机转盘带动进行电容器套管(套管机相应部位均为外购直接安装使用);

25.套管完成后的电容器行至老化排料板处时,上拔片悬空端(弧形端端部)位于电容器芯体与转料盘边缘处之间(上拔片与固定轴的连接处位于电容器芯体外侧),下拔片悬空端(弧形端端部)位于电容器针脚与转料盘边缘处之间(上拔片与固定轴的连接处位于电容器针脚外侧),电容器针脚位于老化排料板的进脚口内,转料盘继续旋转,电容器芯体开始与上拔片接触,电容器针脚开始与下拔片接触,并通过上拔片、下拔片将电容器挤出机械手,电容器进入老化排料板,由老化排料板带动进入老化机单元,通过老化机单元进行老化操作,在整个过程中,通过相应的检测模块进行检测;

26.中转单元包括有固定板1、左夹臂2、右夹臂3、推送气缸4、固定支柱5、夹臂压杆9,其中,固定支柱5竖直固定在竖向排料板22出口外侧的机架上,固定支柱5上安装有升降座7,升降座7顶部竖直向上安装有升降气缸6,升降气缸6的活塞杆向上与限位压杆11其中一端连接,限位压杆11另一端悬空形成压臂端;升降座7上呈水平安装有推送气缸4,推送气缸4的活塞杆上安装有固定板1;左夹臂2、右夹臂3相对一侧的上部设有铰块,铰块通过相应的铰销与固定板1铰接,左夹臂2、右夹臂3外侧均设有倾斜的同步限位槽8,夹臂压杆9为两条,夹臂压杆9底部设有限位轮,限位轮位于相应的同步限位槽8内,夹臂压杆9顶部与同步杆10连接,同步杆10位于限位压杆11的压臂端下方;左夹臂2、右夹臂3相对一侧下部连接有抵触弹簧12。

27.主控模块内的模拟模块根据以往生产数据或新设定、新录入的数据对待生产的电容器进行模拟,并将模拟结果生成相应的模拟检测数据和生产数据,模拟检测数据发送至分析模块内,生产数据通过数据收发模块发送至现场分控模块,由现场分控模块控制套管机单元、老化机单元进行生产。

28.套管机单元根据生产数据对放料单元、套管单元、中转单元的生产情况进行检测(对放料单元的排料情况,套管单元套管后的电容器外观、熔接情况,中转单元的排料情况),并将现场检测数据通过数据收集模块收集,数据收集模块将现场检测数据发送至数据收发模块,通过数据收发模块发送至分析模块,通过分析模块将现场检测数据与模拟检测数据进行对比,从而确认生产现场的数据是否符合产品需求,当发现数据偏差时,通过主控报警模块、现场报警模块报警;

29.老化机单元内的检测模块根据生产数据对排料单元的排料情况、针脚方向、外观要求进行检测;对老化箱内的相应参数(老化温度、老化时间)等进行检测;对出料单元的电容器进行检测(针脚测试、充放电检测、外观检测);老化机单元内的检测模块将现场检测数据通过数据收集模块收集,数据收集模块将现场检测数据发送至数据收发模块,通过数据收发模块发送至分析模块,通过分析模块将现场检测数据与模拟检测数据进行对比,从而确认生产现场的数据是否符合产品需求,当发现数据偏差时,通过主控报警模块、现场报警模块报警。

30.以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1